1.本实用新型涉及一种滚刀试验测试技术,具体涉及一种掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,属于试验机技术领域。

背景技术:

2.随着地铁建设的发展,盾构机掘进的工程模式在建设中起到了越来越重要的作用。刀具属于刀盘上更换频率最高的易损件,在掘进过程中,刀具易出现如下问题:刀圈磨损、刀圈弦磨、刀圈断裂、漏油和轴承损坏。为更好、更经济、更安全的获得刀具摩擦磨损的相关数据。

技术实现要素:

3.本实用新型目的是提供了一种掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,实现对掘进机刀盘刀具的磨损跑和极限载荷下的破坏等模拟实验与研究。刀具可往复偏转一定角度,载荷加载可实现往复可变式加载,以模拟实际受力工况。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,包括主机框架、摩擦式样旋转部分、载荷加载部分和滚刀角度旋转部分,其中:

6.载荷加载部分包括加载缸、移动座、导轨滑块副和测力传感器,移动座与主机框架之间形成导轨滑块副,加载缸推动移动座在导轨滑块副上来回移动;

7.摩擦式样旋转部分连接在移动座上,摩擦式样旋转部分包括旋转电机、减速机ⅰ、传动单元ⅰ和摩擦式样,旋转电机转动带动减速机转动通过传动单元带动摩擦式样旋转;

8.滚刀角度旋转部分包括滚刀电机、减速机ⅱ、传动单元ⅱ和滚刀组件,滚刀组件连接刀座上,滚刀电机转动带动减速机ⅱ旋转通过传动单元带动旋转刀座旋转一定角度。

9.所述掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统优选方案,传动单元ⅰ为皮带带轮组件,传动单元ⅰ的主动轮与减速机ⅰ连接,传动单元ⅰ的从动轮与通过旋转轴承与摩擦式样连接,旋转轴承连接在旋转轴承座内,旋转轴承座与移动座连接。

10.所述掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统优选方案,传动单元ⅱ为包括齿轮和齿条,齿轮与滚刀电机连接,齿条与刀座连接,齿条截面为弧形。

11.所述掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统优选方案,滚刀角度旋转部分还包括旋转滑轨、弧形滑槽、转座ⅰ、旋转轴和转座ⅱ,弧形滑轨滑动配合在相应的弧形滑槽,弧形滑槽连接在转座ⅰ上,转座ⅰ与刀座连接,转座ⅰ一端连接在主机框架上,转座ⅰ另一端通过旋转轴和转座ⅱ连接,转座ⅱ连接在主机框架上。

12.本实用新型的优点在于:能够进行掘进机刀盘刀具的推力、磨损和极限载荷下的破坏等模拟实验与研究。能够对滚刀磨损情况以及换刀里程提供实验数据和理论支撑。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

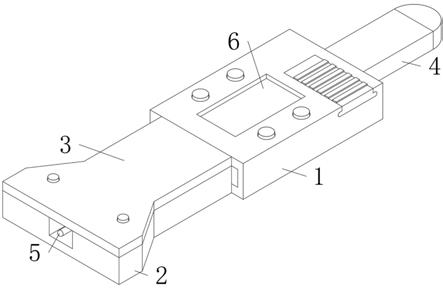

14.图1为本实用新型实施例的主视示意图。

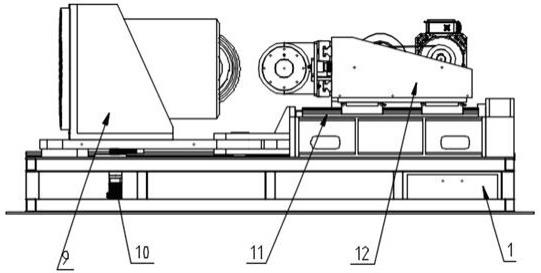

15.图2为本实用新型实施例的俯视示意图。

16.图3为滚刀角度旋转部分的俯视示意图。

17.图4为滚刀角度旋转部分的主视示意图。

18.图5为载荷加载部分的主视示意图。

19.图中:1—主机框架;2—旋转电机;3—减速机ⅰ;4—传动单元ⅰ;5—旋转轴承座;6—摩擦式样;7—滚刀组件;8—旋转滑轨;9—刀座;10.1—滚刀电机;10.2—减速机ⅱ;10.3—齿轮;10.4—齿条;10.5—旋转销轴;11—导轨滑块副;12—移动座。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.一种掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,包括主机框架1、摩擦式样旋转部分、载荷加载部分和滚刀角度旋转部分,其中:

22.载荷加载部分包括加载缸13、移动座12、导轨滑块副11和测力传感器14,移动座12与主机框架之间形成导轨滑块副11,加载缸13推动移动座12在导轨滑块副11上来回移动,可实现对滚刀和刀桶组合7的载荷加载;

23.摩擦式样旋转部分连接在移动座12上,摩擦式样旋转部分包括旋转电机2、减速机ⅰ3、传动单元ⅰ4和摩擦式样6,旋转电机2转动带动减速机3转动通过传动单元带动摩擦式样6旋转;

24.滚刀角度旋转部分包括滚刀电机10.1、减速机ⅱ10.2、传动单元ⅱ和滚刀组件7,滚刀组件7连接刀座9上,滚刀电机10.1转动带动减速机ⅱ10.2旋转通过传动单元带动旋转刀座9旋转一定角度。

25.本实施例中,传动单元ⅰ为皮带带轮组件,传动单元ⅰ4的主动轮41与减速机ⅰ3连接,传动单元ⅰ4的从动轮42与通过旋转轴承与摩擦式样6连接,旋转轴承连接在旋转轴承座5内,旋转轴承座5与移动座12连接。

26.本实施例中,传动单元ⅱ为包括齿轮10.3和齿条10.4,齿轮10.3与滚刀电机10.1连接,齿条10.4与刀座9连接,齿条10.4截面为弧形。

27.本实施例中,滚刀角度旋转部分还包括旋转滑轨8、弧形滑槽、转座ⅰ17、旋转轴和转座ⅱ16,弧形滑轨滑动配合在相应的弧形滑槽16,弧形滑槽连接在转座ⅰ17上,转座ⅰ与刀座9连接,转座ⅰ17一端连接在主机框架上,转座ⅰ17另一端通过旋转轴10.5和转座ⅱ16连接,转座ⅱ16连接在主机框架上。

28.利用本实用新型工作过程如下:

29.1、选取待测滚刀和对应的滚筒构成滚刀组件7,连接在相应的刀座9上。

30.2、启动旋转电机2,通过减速机ⅰ3和传动单元ⅰ4带动磨损式样6旋转。

31.3、选择加载的力值,加载油缸13的伸出,磨损式样6在直线导轨11上往前运动,可实现对滚刀组件7的载荷加载。磨损式样6旋转带动滚刀旋转。

32.4、齿轮10.3装在滚刀电机10.1上,在滚刀电机10.1带动下旋转,齿轮10.3旋转带动齿条10.4旋转,从而带动刀座9沿着旋转轴10.5往复旋转一定角度。

33.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,其特征在于:包括主机框架、摩擦式样旋转部分、载荷加载部分和滚刀角度旋转部分,其中:载荷加载部分包括加载缸(13)、移动座(12)、导轨滑块副(11)和测力传感器(14),移动座(12)与主机框架之间形成导轨滑块副(11),加载缸(13)推动移动座(12)在导轨滑块副(11)上来回移动;摩擦式样旋转部分连接在移动座(12)上,摩擦式样旋转部分包括旋转电机(2)、减速机ⅰ(3)、传动单元ⅰ(4)和摩擦式样(6),旋转电机(2)转动带动减速机ⅰ(3)转动通过传动单元带动摩擦式样(6)旋转;滚刀角度旋转部分包括滚刀电机(10.1)、减速机ⅱ(10.2)、传动单元ⅱ和滚刀组件(7),滚刀组件(7)连接刀座(9)上,滚刀电机(10.1)转动带动减速机ⅱ(10.2)旋转通过传动单元带动旋转刀座(9)旋转一定角度。2.根据权利要求1所述掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,其特征在于:传动单元ⅰ为皮带带轮组件,传动单元ⅰ(4)的主动轮与减速机ⅰ(3)连接,传动单元ⅰ(4)的从动轮与通过旋转轴承与摩擦式样(6)连接,旋转轴承连接在旋转轴承座(5)内,旋转轴承座(5)与移动座(12)连接。3.根据权利要求1所述掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,其特征在于:传动单元ⅱ为包括齿轮(10.3)和齿条(10.4),齿轮(10.3)与滚刀电机(10.1)连接,齿条(10.4)与刀座(9)连接,齿条(10.4)截面为弧形。4.根据权利要求1所述掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,其特征在于:滚刀角度旋转部分还包括旋转滑轨(8)、弧形滑槽、转座ⅰ、旋转轴和转座ⅱ,弧形滑轨滑动配合在相应的弧形滑槽,弧形滑槽连接在转座ⅰ上,转座ⅰ与刀座连接,转座ⅰ一端连接在主机框架上,转座ⅰ另一端通过旋转轴(10.5)和转座ⅱ连接,转座ⅱ连接在主机框架上。

技术总结

本实用新型提供了一种掘进机盘形滚刀摩擦磨损疲劳寿命试验测试系统,实现对掘进机刀盘刀具的磨损跑和极限载荷下的破坏等模拟实验与研究。其包括主机框架、摩擦式样旋转部分、载荷加载部分和滚刀角度旋转部分,摩擦式样旋转部分包括旋转电机、减速机Ⅰ、传动单元Ⅰ和摩擦式样;载荷加载部分包括加载缸、移动座、导轨滑块副和测力传感器,移动座与主机框架之间形成导轨滑块副,加载缸推动移动座在导轨滑块副上来回移动;滚刀角度旋转部分包括滚刀电机、减速机Ⅱ、传动单元Ⅱ和滚刀组件,滚刀组件连接刀座上,滚刀电机转动带动减速机Ⅱ旋转通过传动单元带动旋转刀座旋转一定角度。传动单元带动旋转刀座旋转一定角度。传动单元带动旋转刀座旋转一定角度。

技术研发人员:阴元峰 李光中 安常源 石群群 张君亮 阴法杰

受保护的技术使用者:济南恒瑞金试验机有限公司

技术研发日:2021.07.06

技术公布日:2022/1/25

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。