1.本发明属于纳米材料制备技术领域,特别涉及一种适用于多品种纳米粉体的组装型超临界水热合成平台。

背景技术:

2.纳米材料一般指尺寸在1-100nm间的粒子,在纳米颗粒制备领域仍存在诸多问题。首先,纳米颗粒的三类传统制备方法,固相法、气相法和液相法,均存在诸多缺点。固相法通常需要进行研磨、煅烧等,生产效率低,且容易引入杂质,产品的纯度较低,还会导致粒径较大且分布不均匀;气相法对于设备的要求极高,且产物易团聚,尺寸较大,表面特性差;一般的液相法如溶胶凝胶法、共沉淀法等,反应所需要的时间长,生产效率低,且产物纯度低,粒径不均匀。此外,大多数纳米颗粒合成系统存在反应速度慢、管道流程长、不能精准调控不同种类纳米材料反应时间等缺点,严重制约了对纳米材料的进一步研究。

3.超临界水热合成技术利用了超临界水低密度及低介电常数的特殊性质,一方面,使水热合成反应以极快的速度进行,另一方面,使纳米粒子在超临界水中产生较高的过饱和度,晶体快速析出从而有利于获得粒径较小的纳米粒子。该反应过程克服了传统纳米制备技术的缺点,具有能耗低、生产效率高、产品纯度高、尺寸较小、粒径分布均匀等优势。

4.微通道反应器中的微型反应通道尺寸在10μm-1000μm之间,具有较大的比表面积,可大大地强化了反应过程中的传质效率,实现分子层面上的高效混合,有利于得到粒径较小、尺寸分布均匀的纳米颗粒,在超临界水热合成领域具有独特的优势。

5.解决当前纳米材料制备领域存在的合成方法有缺陷,反应速度慢、管道流程长、不能精准调控不同种类纳米材料反应时间等问题,是纳米材料研究进一步发展的关键环节。然而,目前尚未有能够同时解决上述问题的具体方案。

技术实现要素:

6.为了克服上述现有技术的缺点,本发明的目的在于提供一种适用于多品种纳米粉体的组装型超临界水热合成平台,结合超临界水热合成和微通道反应器,可高效制备尺寸小、粒径分布均匀的多种类纳米颗粒。其中的混合-反应-冷却模块集传统水热合成装备上混合器、反应器以及冷却器多个设备功能于一体,大大缩短管道流程,使得合成反应尽可能全部地发生在超临界水条件,生成的目标尺寸纳米粉体被急速冷却,防止其在亚临界冷却区进一步长大;平台上所设微通道反应器由多个微通道反应模块对接组装而成,可以通过调整微通道反应模块数量,精准调控反应时间,以适应于多种类、不同粒径纳米粉体的合成需求;微通道反应器外围设有超声波发生装置,可以有效防止合成颗粒团聚,避免反应通道发生堵塞。本发明可以绿色高效可靠地合成粒径小、分布均匀的纳米金属及金属氧化物粉体颗。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种适用于多品种纳米粉体的组装型超临界水热合成平台,包括:

9.混合-反应-冷却模块,包括微通道反应器,微通道反应器由多个微通道反应模块轴向对接组成,所述微通道反应模块内沿轴向有若干反应通道,在微通道反应器两端,各反应通道进行串联或者并联或者串并联结合,构成反应流道,所述反应流道的入口设置文丘里管,反应流道的末段设置有螺旋冷却器;

10.物料预处理模块,连接所述文丘里管的入口且在连接管路上设置有高压泵,所述高压泵用于将反应物料加压至水热合成反应压力;

11.供水模块,连接所述文丘里管的入口且在连接管路上设置有高压水泵和加热器,所述高压水泵用于将水加压至超临界压力,所述加热器用于将水加热至水热合成反应温度。

12.优选地,所述轴向为竖直方向,所述微通道反应器的上方设置顶端盖,所述顶端盖上分别开设物料进口、超临界水进口和竖向流道,物料进口和超临界水进口汇集于竖向流道,所述文丘里管设置于所述竖向流道中,外壁与竖向流道的内壁贴合。

13.优选地,所述微通道反应模块内的反应通道的数量和位置满足:

14.至少三条反应通道处于不同的径向,且至少三条反应通道处于相同径向但处于不同周向。

15.优选地,所述微通道反应模块内的反应通道的组成如下:

16.位于轴心位置的一条e流程微型反应通道,其出口连通反应器出口;

17.环绕e流程微型反应通道且位于圆周一上的若干a流程微型反应通道,各a流程微型反应通道上端连通文丘里管的出口;

18.环绕所有a流程微型反应通道且均位于圆周二上的若干b流程微型反应通道、若干c流程微型反应通道和若干d流程微型反应通道;

19.其中,所述若干a流程微型反应通道为并联关系,所述若干b流程微型反应通道为并联关系,所述若干c流程微型反应通道为并联关系,所述若干d流程微型反应通道为并联关系;

20.所述a流程微型反应通道、b流程微型反应通道、c流程微型反应通道、d流程微型反应通道和e流程微型反应通道依次串联。

21.优选地,所述螺旋冷却器设置在e流程微型反应通道内的中下部。

22.优选地,所述微通道反应器的顶端有环形汇集槽a1、扇形汇集槽b1、扇形汇集槽c1和扇形汇集槽d1,底端有环形汇集槽a2、扇形汇集槽b2、扇形汇集槽c2和扇形汇集槽d2,所述环形汇集槽a1和环形汇集槽a2投影于所述圆周一,即所述a流程微型反应通道连接于环形汇集槽a1与环形汇集槽a2之间;所述扇形汇集槽b1、扇形汇集槽c1和扇形汇集槽d1围合成一个圆环一,所述扇形汇集槽b2、扇形汇集槽c2和扇形汇集槽d2围合成一个圆环二,且圆环一和圆环二均投影于所述圆周二,其中所述b流程微型反应通道连接于扇形汇集槽b1与扇形汇集槽b2之间,c流程微型反应通道连接于扇形汇集槽c1和扇形汇集槽c2之间,d流程微型反应通道连接于扇形汇集槽d1和扇形汇集槽d2之间;所述环形汇集槽a2与扇形汇集槽b2连通,所述扇形汇集槽b1与扇形汇集槽c1连通,扇形汇集槽c2与扇形汇集槽d2连通,扇形汇集槽d1与e流程微型反应通道上端连通。

23.优选地,所述物料预处理模块包括前驱物储罐、矿化剂储罐、前驱物高压泵和矿化剂高压泵,前驱物高压泵设置于前驱物储罐的出口管路,矿化剂高压泵设置于矿化剂储罐

的出口管路,矿化剂高压泵的出口与矿化剂高压泵的出口均连接至文丘里管的入口。

24.优选地,所述供水模块包括软化水储罐,高压水泵设置在软化水储罐的出口管路上,高压水泵的出口分为两路,一路连接加热器并在连接管路上设置流量调节阀,另一路连接螺旋冷却器的冷却水进口,所述螺旋冷却器的冷却水出口回接软化水储罐。

25.优选地,所述冷却水进口和冷却水出口均位于螺旋冷却器的底端。

26.优选地,所述反应流道末端连接反应器出口,反应器出口连接产物出口且在连接管路上有高压背压阀。

27.与现有技术相比,本发明的有益效果是:

28.1、实验平台集成混合器、反应器、冷却器于一体,大幅缩短管道流程:混合-反应-冷却模块集成传统纳米合成实验平台混合器、反应器以及冷却器,大大缩短管道流程,使物料与超临界水混合后立即在微通道反应器中进行反应,合成反应全部发生在超临界区域,生成的纳米颗粒被急速冷却,防止其在亚临界区进一步长大。

29.2、可精准调控不同品种的纳米金属及金属氧化物粉体颗的反应时间:反应器由多个微通道反应模块轴向组装,可根据不同品类纳米材料的反应时间自由增减反应模块数量,精准调控反应时间。

30.3、超临界水热合成技术、微通道反应器以及超声波发生器协同作用,高效合成粒径小、尺寸分布均匀纳米颗粒,有效地防止纳米颗粒团聚,避免反应通道发生堵塞:微通道反应器具有反应空间小,比表面积大等特点,可提供较大的传质动力,实现分子层面上的高效混合,大幅提高产物选择性,减少副产物,提高反应产率;超临界水热合成技术利用超临界水的特殊性质,可高效产生粒径小,尺寸分布均匀的纳米颗粒;超声波发生器持续作用于反应器,保证颗粒不发生团聚,避免堵塞反应器。

31.4、集成多反应流程,外部可设置保温措施,维持反应所需温度:本反应器内部集成多个微通道反应流程,外形尺寸适中,便于添加保温措施,维持反应所需温度。

附图说明

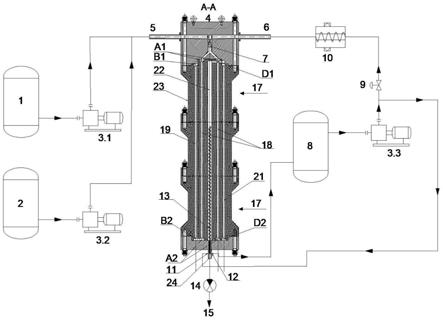

32.图1为本发明模块主体俯视图。

33.图2为本发明示意图,其中反应器为a-a视图。

34.图3为本发明反应器b-b视图。

35.附图标记:1-前驱物储罐、2-矿化剂储罐、3.1-前驱物高压泵、3.2-矿化剂高压泵、3.3-高压水泵、4-微通道反应器、5-物料进口、6-超临界水进口、7-文丘里管、8-软化水储罐、9-流量调节阀、10-加热器、11-冷却水进口、12-冷却水出口、13-微型螺旋冷却器、14-高压背压阀、15-产物出口、16-肋片、17-超声波发生器、18-a流程微型反应通道、19-b流程微型反应通道、20-c流程微型反应通道、21-d流程微型反应通道、22-e流程微型反应通道、23-微通道反应模块、24-反应器出口、a1-a流程微型反应通道上端环形汇集槽、a2-a流程微型反应通道下端环形汇集槽、b1-b流程微型反应通道上端扇形汇集槽、b2-b流程微型反应通道下端扇形汇集槽、c1-c流程微型反应通道上端扇形汇集槽、c2-c流程微型反应通道下端扇形汇集槽、d1-d流程微型反应通道上端扇形汇集槽、d2-d流程微型反应通道下端扇形汇集槽。

具体实施方式

36.下面结合附图和实施例详细说明本发明的实施方式。

37.如图1、图2和图3所示,本发明为一种适用于多品种纳米粉体的组装型超临界水热合成平台,包括物料预处理模块、供水模块和混合-反应-冷却模块。需要说明的是,图1中代表流体垂直于纸面流入;

“⊙”

代表流体垂直于纸面流出。

38.其中,物料预处理模块是将反应所需物料进行混匀、升压等预处理之后,向混合-反应-冷却模块配送。供水模块是将反应所需的水进行升压、加热之后,向混合-反应-冷却模块配送。物料和水在混合-反应-冷却模块中混合,然后进行超临界水热合成反应,反应产物冷却之后,即可得到最终的纳米粉体。

39.在本发明中,混合-反应-冷却模块是核心部分,其主要包括微通道反应器4,微通道反应器4由多个微通道反应模块23轴向对接组成,并可在两端设置端盖。微通道反应模块23内沿其轴向有若干反应通道,通过在微通道反应器4两端的不同连接方式,使得各反应通道进行串联或者并联或者串并联结合,构成反应流道。混合-反应-冷却模块集成了传统纳米材料合成装备上的混合器、反应器以及冷却器多个设备,微通道反应模块23数量依据合成具体品种纳米粉体所需反应时间而定,不局限于特定数量。本发明在反应流道的入口设置文丘里管7,用于充分混合物料和水,进行传质传热,在反应流道的末段设置有螺旋冷却器13,用于冷却反应产物。

40.物料预处理模块连接文丘里管7的入口且在连接管路上设置有高压泵,高压泵用于将反应物料加压至水热合成反应压力。

41.供水模块连接文丘里管7的入口且在连接管路上设置有高压水泵3.3和加热器10,所述高压水泵3.3用于将水加压至超临界压力,所述加热器10用于将水加热至水热合成反应温度。

42.本发明使用超临界水热合成技术,在微通道反应器4内合成不同品种的纳米金属及金属氧化物粉体颗。通过调整微通道反应模块23的数量,可以精准调控反应时间。

43.在本发明的实施例中,以竖直方向为轴向。微通道反应器4的上下方分别设置顶端盖和底端盖,其中顶端盖上分别开设物料进口5、超临界水进口6和竖向流道,文丘里管7设置于竖向流道中,外壁与竖向流道的内壁贴合,物料进口5和超临界水进口6汇集于竖向流道,并接入文丘里管7的入口。

44.在本发明的实施例中,微通道反应模块23内的反应通道的数量和位置满足:

45.至少三条反应通道处于不同的径向,且至少三条反应通道处于相同径向但处于不同周向。此结构可使得反应流道的上下折返,热量重复利用,反应持续进行。

46.示例地,微通道反应模块23内的反应通道的组成如下:

47.位于轴心位置的一条e流程微型反应通道22,其出口连通反应器出口24;

48.环绕e流程微型反应通道22且位于圆周一上的3-6条a流程微型反应通道18,各a流程微型反应通道18上端连通文丘里管7的出口;

49.环绕所有a流程微型反应通道18且均位于圆周二上的3-6条b流程微型反应通道19、3-6条c流程微型反应通道20和3-6条d流程微型反应通道21;

50.在流动线路上,串并联设置为:各a流程微型反应通道18为并联关系,各b流程微型反应通道19为并联关系,各c流程微型反应通道20为并联关系,各d流程微型反应通道21为

并联关系。a流程微型反应通道18、b流程微型反应通道19、c流程微型反应通道20、d流程微型反应通道21和e流程微型反应通道22依次串联。具体为:各a流程微型反应通道18的下端在端面上连通各b流程微型反应通道19的下端,各b流程微型反应通道19的上端在端面上连通各c流程微型反应通道20的上端,各c流程微型反应通道20的下端在端面上连通各d流程微型反应通道21的下端,各d流程微型反应通道21的上端在端面上连通e流程微型反应通道22的上端。

51.一种更加具体的串并联形式,微通道反应器4的顶端端面有环形汇集槽a1、扇形汇集槽b1、扇形汇集槽c1和扇形汇集槽d1,底端端面有环形汇集槽a2、扇形汇集槽b2、扇形汇集槽c2和扇形汇集槽d2。

52.环形汇集槽a1和环形汇集槽a2投影于圆周一,即a流程微型反应通道18连接于环形汇集槽a1与环形汇集槽a2之间。扇形汇集槽b1、扇形汇集槽c1和扇形汇集槽d1围合成一个圆环一,扇形汇集槽b2、扇形汇集槽c2和扇形汇集槽d2围合成一个圆环二,且圆环一和圆环二均投影于圆周二,其中b流程微型反应通道19连接于扇形汇集槽b1与扇形汇集槽b2之间,c流程微型反应通道20连接于扇形汇集槽c1和扇形汇集槽c2之间,d流程微型反应通道21连接于扇形汇集槽d1和扇形汇集槽d2之间。

53.环形汇集槽a2与扇形汇集槽b2在端面上连通,扇形汇集槽b1与扇形汇集槽c1在端面上连通,扇形汇集槽c2与扇形汇集槽d2在端面上连通,扇形汇集槽d1与e流程微型反应通道22上端在端面上连通。示例地,圆环一和圆环二上均分别设置有两个分割肋16,在圆环一,两个分割肋16将圆环一分为两部分,扇形汇集槽d1位于一部分,扇形汇集槽b1与扇形汇集槽c1位于另一部分;相应地在圆环二,两个分割肋16将圆环二分为两部分,扇形汇集槽b2位于一部分,扇形汇集槽c2与扇形汇集槽d2位于另一部分。

54.此时,反应物料通过文丘里管7向下流入环形汇集槽a1;接着,依次流经a流程微型反应通道18、环形汇集槽a2、扇形汇集槽b2、b流程微型反应通道19、扇形汇集槽b1、扇形汇集槽c1、c流程微型反应通道20、扇形汇集槽c2、扇形汇集槽d2、d流程微型反应通道21、扇形汇集槽d1和e流程微型反应通道22,在a/b/c/d流程微型反应通道内快速反应。

55.螺旋冷却器13设置在e流程微型反应通道22内的中下部,其用于使金属或金属氧化物纳米颗粒急速冷却,防止其进一步生长。

56.在一个实施例中,本发明物料预处理模块包括前驱物储罐1、矿化剂储罐2和高压泵,高压泵则具体包括前驱物高压泵3.1和矿化剂高压泵3.2。前驱物高压泵3.1设置于前驱物储罐1的出口管路,矿化剂高压泵3.2设置于矿化剂储罐2的出口管路,矿化剂高压泵3.2的出口与矿化剂高压泵3.2的出口均连接至文丘里管7的入口。前驱物储罐1内前驱物依据拟合成纳米粉体的种类而确定,矿化剂储罐2内矿化剂可以为氢氧化钠溶液,前驱物与矿化剂起到提供元素与促进超临界水热合成反应进行的作。前驱物与矿化剂通过前驱物高压泵3.1和矿化剂高压泵3.2增压至目标值,由物料进口5进入微通道反应器4,并借助文丘里管7与超临界水充分混合,进行传质传热。

57.在一个实施例中,本发明供水模块包括软化水储罐8,高压水泵3.3设置在软化水储罐8的出口管路上,出软化水储罐8的软化水经高压水泵3.3升压至超临界压力,高压水泵3.3的出口分为两路,一路连接加热器10并在连接管路上设置流量调节阀9,升温至超临界压力后由超临界水进口6进入微通道反应器4,通过文丘里管7与物料充分混合,充当反应介

质与反应物,另一路连接螺旋冷却器13的冷却水进口11,示例地,冷却水进口11和冷却水出口12均位于螺旋冷却器13的底端,升压水于微型螺旋冷却器13内螺旋上升而后竖直下降,对反应产物进行急冷,螺旋冷却器13的冷却水出口12回接软化水储罐8。

58.本发明的反应流道末端连接反应器出口24,反应器出口24连接产物出口15且在连接管路上有高压背压阀14。微通道反应器4内部反应压力、温度,借助高压背压阀14和加热器10调控,高压背压阀14维持微通道反应器4内部压力保持在超临界压力22-30mpa。

59.进一步地,在微通道反应器4外部设有超声波发生器17,抑制所生成纳米粉体发生团聚,避免反应通道堵塞。

60.依据以上结构,本发明运行前需根据合成的纳米材料所需反应时间确定微通道反应模块数量和前驱物种类。

61.运行过程中,前驱物与矿化剂通过高压泵3.1和3.2升至22-30mpa后通过物料进口5进入混合-反应-冷却模块,软化水路通过高压泵3.3升压至22-30mpa后,分为两路,其中一路由加热器10升温至400-500℃,成为超临界水,由超临界水进口6进入混合-反应-冷却模块,与物料在文丘里管7内充分混合,在微通道反应器4内反应,由反应器出口24依次流过高压背压阀14和产物出口15,另一路连通冷却水进口11,于微型螺旋冷却器13内螺旋上升而后竖直下降,对反应产物进行急冷,防止其进一步生长,通过冷却水出口12返回软化水储罐8。超临界水流量由流量调节阀9调控。

62.在混合-反应-冷却模块中,前驱物、矿化剂和超临界水在文丘里管7中混合后,流入a流程微型反应通道18;反应过程中,反应物由环形汇集槽a2流入扇形汇集槽b2并沿b流程微型反应通道19向上流动,分割肋16引导反应物流入扇形汇集槽c1并沿c流程微型反应通道20向下流动,于扇形汇集槽c2进入扇形汇集槽d2并沿d流程微型反应通道21向上流动,通过扇形汇集槽d1连接通道进入e流程微型反应通道22并向下流动,反应产物经微型螺旋冷却器13急速冷却后从反应器出口24流出,经过高压背压阀14后,于产物出口15出被收集;反应器外设保温措施和超声波发生器17,维持反应所需温度,防止颗粒团聚,避免管道堵塞。

63.综上所述,本发明公开了一种适用于多品种纳米粉体的组装型超临界水热合成平台,包括物料预处理模块、供水模块和混合-反应-冷却模块,混合-反应-冷却模块集传统水热合成装备上混合器、反应器以及冷却器多个设备功能于一体,大大缩短管道流程,使得合成反应尽可能全部地发生在超临界水条件,生成的目标尺寸纳米粉体被急速冷却,防止其在亚临界冷却区进一步长大;平台上所设微通道反应器由多个微通道反应模块对接组装而成,可以通过调整微通道反应模块数量,精准调控反应时间,以适应于多种类、不同粒径纳米粉体的合成需求;微通道反应器外围设有超声波发生器,可以有效防止合成颗粒团聚,避免反应通道发生堵塞。本发明可以用于绿色高效可靠地合成粒径小、分布均匀的纳米金属及金属氧化物粉体颗粒。

64.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。