1.本发明涉及面料加工技术领域,更具体的说是一种抗菌面料及抗菌面料加工方法工艺。

背景技术:

2.由纤维组成的纺织品面料,由于其多孔式物体形状和高分子聚合物的化学结构利于微生物附着,成为微生物生存、繁殖的良好寄生体。寄生体除了对人体的危害之外还会污染纤维,因而抗菌面料的主要目的就是消除这些不利影响。使用抗菌面料能够更好的减少婴幼儿被细菌感染的情况,但是大多数婴幼儿使用的衣服布料加工过程中对于边的处理采用缝合式单层结构,会导致其抑菌效果一般,从而影响抗菌面料使用效果。

技术实现要素:

3.本发明的目的是提供一种抗菌面料及抗菌面料加工方法工艺,具有在加工过程中自动对面料两边收卷折叠的优点。

4.本发明的目的通过以下技术方案来实现:

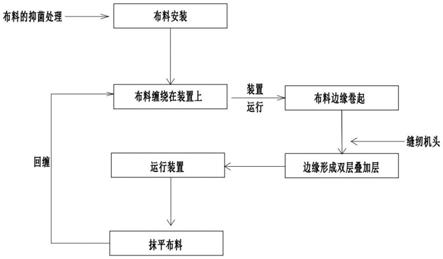

5.一种抗菌面料加工方法工艺,该工艺包括以下步骤:

6.步骤一:面料进行抗菌液浸泡处理;

7.步骤二:设置抗菌面料加工装置,将经过处理的面料缠绕在装置上;

8.步骤三:随着面料的运移,面料两端部分自动折叠;

9.步骤四;对布料折叠部分进行压平和缝纫。

10.所述装置包括总支持架、下部传动辊轮、收紧轮和坡面上料板,坡面上料板设置在总支持架中部,总支持架上设置有多个收紧轮和两个下部传动辊轮,总支持架上固接有缝纫机安装箱。

11.所述装置还包括接受箱、压紧槽和回转槽,两个压紧槽均设置在接受箱上,接受箱固接在总支持架上,接受箱上设置有两个回转槽。

附图说明

12.下面结合附图和具体实施方法对本发明做进一步详细的说明。

13.图1是本发明的流程图;

14.图2是本发明的加工举架;

15.图3是本发明的传送架;

16.图4是本发明的进料压平组件;

17.图5是本发明的平压组件;

18.图6是本发明的往复控制架;

19.图7是本发明的整体轴测图;

20.图8是本发明的整体剖视图;

21.图9是本发明的平压组件和往复控制架局部连接示意图;

22.图10是本发明的整体图。

具体实施方式

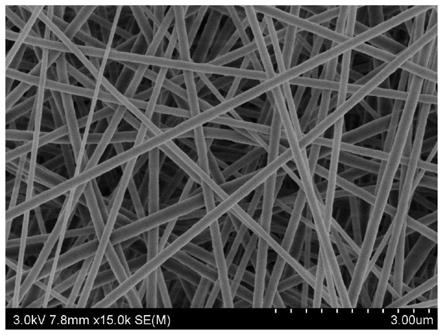

23.一种抗菌面料加工方法工艺,该工艺包括以下步骤:步骤一:面料进行抗菌液浸泡处理;步骤二:设置抗菌面料加工装置,将经过处理的面料缠绕在装置上;步骤三:随着面料的运移,面料两端部分自动折叠;步骤四;对布料折叠部分进行压平和缝纫。采用一种抗菌面料加工方法工艺制备的抗菌面料,该面料各组分含量百分比为,棉10

±

2%、竹浆纤维25

±

5%、腈纶30

±

5%、亚麻纤维15

±

2%和20

±

2%人工纤维。该种面料拥有更好的抑菌性能,并且在使用该种面料制备的衣物或者是床上用品使用时会在边缘上拥有更好的抑菌性能,更好地防止衣物边角携带病菌。

24.根据图2、图8和图10对该装置的加工举架进行功能性描述:

25.由于布料在缝合时需要进行重叠和对其处理,因此装置设置有总支持架11、下部传动辊轮12、收紧轮13和坡面上料板14,坡面上料板14设置在总支持架11的中部,能够保证在底层布料上料时沿着坡面上料板14的弧线形移动进行上料,经过坡面上料板14的上表面能够保证底层布料尽可能展开,不会出现褶皱的现象,在总支持架11的底部转动连接有两个下部传动辊轮12,两个下部传动辊轮12转动方向相反,一个下部传动辊轮12用于安装原料,另一个下部传动辊轮12用于收集加工后的布料,两个下部传动辊轮12均外接有动力源,该动力源能够驱动两个下部传动辊轮12转动,多个收紧轮13均转动连接在总支持架11上,能够在布料进行加工后通过多个收紧轮13进行收紧,帮助装置对加工后的布料进行进一步的抹平和运送,缝纫机安装箱61用于安装缝纫机头,缝纫机头对压平的布料进行缝合。

26.根据图3和图7对该装置的传送架进行功能性描述:

27.接受箱21能够由外部接收另一种布料,作为上层布料与下层布料共同处理,两个压紧槽22设置位于接受箱21的前侧,接受箱21固接在总支持架11的右端,能够作为调整安装在两个压紧槽22中的组件提供调整空间,在布料被传入到接受箱21时,接受箱21的两个侧壁间距逐渐变小,随着布料的持续进入布料边缘入到两个回转槽24中,两个回转槽24呈弯折形状设置,布料通过回转槽24后进入到总支持架11,并且和坡面上料板14运送的布料汇集,并且一并进入到总支持架11中,进行下一步加工。

28.根据图3对该装置的调整块进行功能性描述:

29.在布料进入到两个回转槽24后,由于两个调整块23的与面料接触端面为弯折形状设置,能够在布料进入后沿着弯折方向上使布料的边缘位置转动,之后回转槽24内均固接有两个调整块23,随着布料的持续推动弯折的边缘位置与两个回转槽24接触,被两个调整块23卷起的边缘沿着两个回转槽24的内壁接触,经过两个回转槽24内壁形状限制后通过,使布料的边缘位置进一步旋转,随着布料移动到接受箱21末端时布料的边缘位置完全旋转折叠,进而实现布料在运移过程中的自动折叠边缘。

30.根据图4和图10对该装置的进料压平组件进行功能性描述:

31.由于在布料进入时没有进行限制,会导致布料在移动过程中出现影响布料的平整性,导致布料在加工过程中出现褶皱或是出现缝合失误的问题,因此装置还设置有限定滑块31、压紧辊32、推动组件33和连接块34,限定滑块31设置有两个,两个限定滑块31分别滑

动连接在两个压紧槽22中,通过调整两个限定滑块31滑动在两个压紧槽22中的位置,来控制转动连接在两个限定滑块31之间的压紧辊32进行位置调整,其控制方式是通过启动固接在接受箱21上的推动组件33来调整连接块34移动,连接块34固接在位于右侧的限定滑块31上,该推动组件33包括推动电机和推动丝杆组成,推动丝杆与连接块34通过螺纹传动,推动电机的输出轴上固接有推动丝杆,推动电机固接在接受箱21上,通过启动推动电机能够在两个压紧槽22的限制下以及螺纹的推动下带动连接块34进行上下移动,从而实现对压紧辊32的位置调整,在布料进入接受箱21时,调整压紧辊32的位置能够对布料进行下压保证在布料移动过程中始终距离接受箱21底部位置接近,且通过压紧辊32的下压保证由接受箱21进入布料的平整性,能够有效地防止出现布料褶皱的现象。

32.根据图5和图10对该装置的平压组件进行系统性描述:

33.在上下两层布料进汇合后,需要对上层布料以及上层布料的折叠边缘进行压制以保证上下两层布料的重合,因此设置平压组件,通过该平压组件在竖直方向上的持续往复移动能够对位于其正下方的多层布料进行压制以及压制按成后的推送。

34.根据图5对该装置的平压组件进行功能性描述:

35.平压组件包括中段连接板41、挤压筒42、横向限定块43和滑槽44,两个挤压筒42分别转动连接在两个挤压筒42上,两个挤压筒42转动连接在中段连接板41的左右两侧,滑槽44设置在中段连接板41上,两个挤压筒42设置成弧线形,在该平压组件处于悬空状态时,两个挤压筒42的直线边缘与接受箱21垂直,在该平压组件进行向下移动时,两个挤压筒42底部棱边与布料接触,随之平压组件的持续向下移动,两个挤压筒42转动,在转动的同时布料移动随着布料的移动两个挤压筒42的弧线端面与布料接触并且挤压将上层布料的弯折边缘与上层布料压制,保证上层两个边缘折叠处出现折痕,弯折位置不会自动恢复,从而能够在不进行压紧的情况下,上层布料边缘处含有重叠的布条,能够有效地防止布料出现飞边的情况。

36.根据图6、图8和图9对该装置的往复控制架的支持架部分进行功能性描述:

37.往复控制架的支持架包括安置架51和驱动电机52,驱动电机52固接在安置架51上,用以作为驱动动力源,安置架51的两侧设置有滑道,两个横向限定块43分别滑动连接在安置架51的两侧滑道中,能够限制两个横向限定块43的滑动距离和限制横向限定块43在竖直方向上移动。

38.根据图6、8图和图9对该装置的往复控制架的控制部分进行功能性描述:

39.往复控制架的控制部分包括调整板53和控制板54,调整板53的中部固接在驱动电机52的输出轴上,控制板54转动连接在调整板53上,控制板54滑动连接在滑槽44中,在启动驱动电机52后能够使调整板53转动,由于滑槽44对控制板54的限制,能够保证在调整板53转动时带动控制板54进行移动,随着控制板54的移动能够带动中段连接板41进行往复运动,其往复运动的运动距离为调整板53和控制板54连接处划过轨迹行成圆的直径,在控制板54移动过程中也在滑槽44中滑动,其滑动距离也为调整板53和控制板54连接处划过轨迹行成圆的直径,该距离大于挤压筒42弧线的长度,以此才能保证不会在往复运动过程中出现挤压筒42转动距离过大导致布料运移出现问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。