1.本发明涉及聚氨酯领域,具体涉及组合聚醚、高速公路修复用聚氨酯材料及其制备方法和应用。

背景技术:

2.我国高速公路从上世纪80年代起至今高速公路通车总里程已经超过14万公里。部分道路由于使用年限长、长期承重量大、养护不到位等原因,会出现路面开裂、断层、脱落、沉降等问题,需要及时进行维修,才可正常使用。

3.现有高速公路维修多采用沥青、水泥混凝土等原有材料进行修复,或者采用环氧树脂、聚氨酯等高分子材料进行修复,沥青材料由于粘度较高,修复后容易内部出现空洞;采用水泥混凝土修复虽可达到较高强度,但耗时较长;采用聚氨酯灌浆材料用于矿用加固防水,但是由于承重较小,对压缩强度要求一般,远达不到高速公路用混凝土的强度要求。

4.为了解决上述问题,现有技术公开了一种高速公路修复用聚氨酯原料组合物,其包括聚醚多元醇、聚醚多元醇、交联剂、表面活性剂、催化剂、和液体阻燃剂,该方案虽然可在一定程度上克服上述材料的一些缺点,但该方案中添加型液体阻燃剂用量较大,产品在高温高湿条件下容易发生阻燃剂迁移,阻燃稳定性较差,且在高温高湿条件下产品强度降低明显,适应极端天气的能力较差。

技术实现要素:

5.本发明的目的在于克服现有高速公路修复用聚氨酯材料在高温高湿条件下阻燃稳定性、强度降低明显,适应极端天气能力较差的缺陷,进而提供一种组合聚醚、高速公路修复用聚氨酯材料及其制备方法和应用。

6.为达到上述目的,本发明采用如下技术方案:

7.一种组合聚醚,所述组合聚醚包括如下重量份的原料:10

‑

20份四溴苯酐二醇、10

‑

20份双酚a聚醚多元醇、60

‑

80份含磷聚酯多元醇、3

‑

6份交联剂、1

‑

3份表面活性剂、0.1

‑

0.3份催化剂a、0.2

‑

0.4份催化剂b、0.1

‑

0.3份催化剂c、0.5

‑

1.5份含羟基的有机羧酸以及5

‑

10份降粘剂。

8.优选的,所述四溴苯酐二醇官能度为1.8

‑

2.2,羟值为230

‑

250mgkoh/g,在25℃下的粘度为40000

‑

60000mpa

·

s;

9.所述双酚a聚醚多元醇是以双酚a为起始剂的聚氧化烯烃二元醇,其官能度为1.8

‑

2.2,羟值为160

‑

180mgkoh/g,在25℃下的粘度为1500

‑

2500mpa

·

s,水分含量为0.05wt%以下;

10.所述含磷聚酯多元醇为含磷苯酐聚酯多元醇,其官能度为1.8

‑

2.2,羟值为170

‑

190mgkoh/g,在25℃下的粘度为1500

‑

2500mpa

·

s,水分含量为0.05wt%以下。

11.优选的,所述四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇的重量份数总和为100份。

12.优选的,所述交联剂为低官能度低分子量醇类,可选的,所述交联剂为官能度为2

‑

3,分子量为10

‑

200的醇类交联剂。

13.优选的,所述表面活性剂为硅酮类表面活性剂,所述催化剂a为脂肪族胺类催化剂,所述催化剂b为脂环族胺类催化剂,所述催化剂c为金属类催化剂,所述含羟基的有机羧酸为含羟基的脂肪族羧酸,所述降粘剂为酯类降粘剂。

14.优选的,所述四溴苯酐二醇为四溴苯酐二醇pht4

‑

diol,所述双酚a聚醚多元醇为聚醚多元醇ea

‑

10,所述含磷苯酐聚酯多元醇为聚酯多元醇pf

‑

2014,所述交联剂为甘油和/或二甘醇,所述表面活性剂为表面活性剂ak8860和/或ak198,所述催化剂a为n,n二甲基环己胺,所述催化剂b为三乙烯二胺,所述催化剂c为异辛酸钾,所述含羟基的脂肪族羧酸为乳酸,所述酯类降粘剂为碳酸丙烯酯。

15.本发明中,所述四溴苯酐二醇的牌号为pht4

‑

diol;所述双酚a聚醚多元醇的牌号为ea

‑

10;所述含磷聚酯多元醇为牌号pf

‑

2014的聚酯多元醇;其中,pht4

‑

diol的生产厂家为重庆凯茵化工有限公司,ea

‑

10的生产厂家为佳化化学(抚顺)新材料有限公司,pf

‑

2014的生产厂家为淄博瑞诺化工科技有限公司。

16.本发明中,所述交联剂为本领域常规所用的交联剂,较佳地为甘油或二甘醇,生产厂家为上海倍特化工有限公司。

17.本发明中,所述表面活性剂为本领域常规使用的表面活性剂,优选牌号为ak8860的表面活性剂和/或牌号ak198的表面活性剂,其中,ak8860和ak198的生产厂家均为江苏美思德化学股份有限公司。

18.本发明中,所述催化剂a为牌号pc8的n,n二甲基环己胺;所述催化剂b为牌号a33的三乙烯二胺;所述催化剂c为牌号k15的异辛酸钾,生产厂家均为空气化工产品(中国)投资有限公司。

19.本发明中,所述乳酸剂为本领域常规使用的纯度大于80%的乳酸溶液,生产厂家为上海易铸实业有限公司。

20.本发明中,所述降粘剂为本领域常规使用的纯度大于99%的碳酸丙烯酯,生产厂家为上海易铸实业有限公司。

21.本发明中,所述多亚甲基多苯基多异氰酸酯为本领域常规使用的多亚甲基多苯基多异氰酸酯(papi),较佳地为牌号pm200的多亚甲基多苯基多异氰酸酯、牌号pm400的多亚甲基多苯基多异氰酸酯、牌号44v20的多亚甲基多苯基多异氰酸酯和牌号m20s的多亚甲基多苯基多异氰酸酯中的一种或多种,更佳地为44v20;其中,pm200和pm400的生产厂家均为烟台万华聚氨酯股份有限公司,44v20的生产厂家为德国拜尔公司,m20s的生产厂家为巴斯夫股份公司。

22.优选的,本发明所述组合聚醚不含有机挥发性溶剂。

23.本发明还提供一种上述所述组合聚醚的制备方法,包括如下步骤:将四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇、交联剂、表面活性剂、催化剂a、催化剂b、催化剂c、含羟基的有机羧酸以及降粘剂混合均匀即得。

24.本发明还提供一种上述所述组合聚醚或上述所述的制备方法制备得到的组合聚醚在制备聚氨酯材料中的应用。

25.优选的,所述聚氨酯材料为高速公路修复用聚氨酯材料。

26.本发明还提供一种高速公路修复用聚氨酯材料,其原料包括上述所述组合聚醚或上述所述的制备方法制备得到的组合聚醚。

27.优选的,其原料还包括多亚甲基多苯基多异氰酸酯,所述组合聚醚与多亚甲基多苯基多异氰酸酯的质量比为1:(1.0

‑

1.2)。

28.优选的,所述多亚甲基多苯基多异氰酸酯选自多亚甲基多苯基多异氰酸酯pm200、多亚甲基多苯基多异氰酸酯pm400、多亚甲基多苯基多异氰酸酯44v20、多亚甲基多苯基多异氰酸酯m20s中的一种或多种。

29.本发明还提供一种上述所述的高速公路修复用聚氨酯材料的制备方法,包括如下步骤:将所述组合聚醚与多亚甲基多苯基多异氰酸酯混合后即得。

30.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。本发明所用试剂和原料均市售可得。

31.本发明的有益效果:

32.1)本发明提供的组合聚醚,去除了添加型液体阻燃剂的使用,同时采用四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇作为原料主料,配合交联剂、表面活性剂、催化剂a、催化剂b、催化剂c、含羟基的有机羧酸以及降粘剂,所得组合聚醚可与多亚甲基多苯基多异氰酸酯反应制得聚氨酯,与现有聚氨酯材料相比,本发明聚氨酯材料在保证了氧指数的同时,具有更高的压缩强度和弯曲强度,同时,由于引入了四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇,去除了添加型阻燃剂的使用,使得所得的泡沫尺寸稳定性更高,高温高湿条件下阻燃以及强度均保持较高的稳定性,适于作为高速公路修复用材料制品。

33.同时,本发明所使用原料均为市面上所售原料,不含有机挥发性溶剂及其他挥发性有害物,对人体无毒无害,原料来源广泛,可进行大规模生产。

34.2)本发明提供的组合聚醚,进一步的,所述四溴苯酐二醇官能度为1.8

‑

2.2,羟值为230

‑

250mgkoh/g,在25℃下的粘度为40000

‑

60000mpa

·

s;所述双酚a聚醚多元醇是以双酚a为起始剂的聚氧化烯烃二元醇,其官能度为1.8

‑

2.2,羟值160

‑

180mgkoh/g,在25℃下的粘度为1500

‑

2500mpa

·

s,水分含量为0.05wt%以下;所述含磷聚酯多元醇为含磷苯酐聚酯多元醇,其官能度为1.8

‑

2.2,羟值为170

‑

190mgkoh/g,在25℃下的粘度为1500

‑

2500mpa

·

s,水分含量为0.05wt%以下。本发明进一步限定了四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇的官能度、粘度、羟值等参数,该等条件下的四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇可进一步保证所制得的聚氨酯在高温高湿条件下阻燃以及强度具有更为优异的稳定性。

35.3)本发明提供的组合聚醚,进一步的,所述四溴苯酐二醇为四溴苯酐二醇pht4

‑

diol,所述双酚a聚醚多元醇为聚醚多元醇ea

‑

10,所述含磷苯酐聚酯多元醇为聚酯多元醇pf

‑

2014,本发明采用上述特定的四溴苯酐二醇、双酚a聚醚多元醇、含磷聚酯多元醇作为主原料,可有效保证所制得的聚氨酯在高温高湿条件下阻燃以及强度稳定性。

具体实施方式

36.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的

保护范围之内。

37.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

38.本发明以下实施例和对比例中所用原料来源如下。

39.四溴苯酐二醇pht4

‑

diol,官能度为2.1,羟值为243mgkoh/g,在25℃下的粘度为48603mpa

·

s,水分含量为0.01wt%,生产厂家为重庆凯茵化工有限公司;

40.聚醚多元醇ea

‑

10,官能度为2,羟值为172mgkoh/g,在25℃下的粘度为1972mpa

·

s,水分含量为0.02wt%,生产厂家为佳化化学(抚顺)新材料有限公司;

41.聚酯多元醇pf

‑

2014,官能度为2.1,羟值为182mgkoh/g,在25℃下的粘度为1768mpa

·

s,水分含量为0.01wt%,生产厂家为淄博瑞诺化工科技有限公司;

42.不含磷聚酯多元醇ps

‑

2412,官能度为2.1,羟值为240mgkoh/g,粘度为2200mpa.s/25℃,购于南京金陵斯泰潘化学有限公司;

43.交联剂甘油、二甘醇生产厂家均为上海倍特化工有限公司;

44.表面活性剂ak8860或ak198的生产厂家均为江苏美思德化学股份有限公司;

45.催化剂a为牌号pc8的n,n二甲基环己胺;催化剂b为牌号a33的三乙烯二胺;催化剂c为牌号k15的异辛酸钾,催化剂a、催化剂b、催化剂c的生产厂家均为空气化工产品(中国)投资有限公司;

46.乳酸,纯度大于80%,生产厂家为上海易铸实业有限公司;

47.碳酸丙烯酯,纯度大于99%,生产厂家为上海易铸实业有限公司;

48.多亚甲基多苯基多异氰酸酯pm200,生产厂家为烟台万华聚氨酯股份有限公司。

49.实施例1

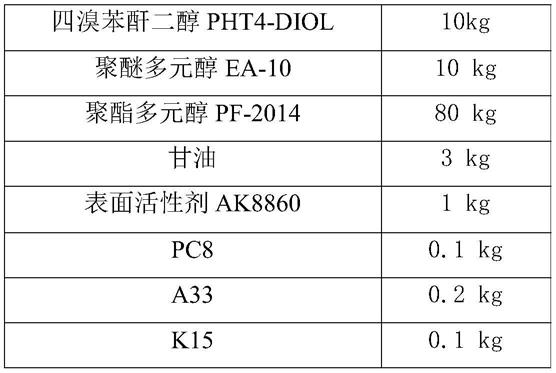

50.本实施例提供一种组合聚醚,所述组合聚醚的原料成分如下所示:

[0051][0052][0053]

所述组合聚醚的制备方法包括如下步骤:

[0054]

将上述四溴苯酐二醇pht4

‑

diol、聚醚多元醇ea

‑

10、聚酯多元醇pf

‑

2014、甘油、表面活性剂ak8860、pc8、a33、k15、碳酸丙烯酯、乳酸倒入容器中,利用电动搅拌器混合均匀即

得所述组合聚醚。

[0055]

本实施例还提供一种高速公路修复用聚氨酯材料的制备方法,包括如下步骤:

[0056]

将上述制备得到的组合聚醚和pm200按照质量比1:1.1比例倒入另一容器中,然后利用电动搅拌器搅拌8秒钟使之混合均匀,将混合均匀后的液体倒入常温敞开的容器中,放置24小时后进行性能测试,即得所述高速公路修复用聚氨酯材料。

[0057]

实施例2

[0058]

本实施例提供一种组合聚醚,所述组合聚醚的原料成分如下所示:

[0059]

四溴苯酐二醇pht4

‑

diol15kg聚醚多元醇ea

‑

1015kg聚酯多元醇pf

‑

201470kg甘油5kg表面活性剂ak88602kgpc80.2kga330.3kgk150.2kg碳酸丙烯酯8kg乳酸1.0kg

[0060]

所述组合聚醚的制备方法包括如下步骤:

[0061]

将上述四溴苯酐二醇pht4

‑

diol、聚醚多元醇ea

‑

10、聚酯多元醇pf

‑

2014、甘油、表面活性剂ak8860、pc8、a33、k15、碳酸丙烯酯、乳酸倒入容器中,利用电动搅拌器混合均匀即得所述组合聚醚。

[0062]

本实施例还提供一种高速公路修复用聚氨酯材料的制备方法,包括如下步骤:

[0063]

将上述制备得到的组合聚醚和pm200按照质量比1:1.1比例倒入另一容器中,然后利用电动搅拌器搅拌8秒钟使之混合均匀,将混合均匀后的液体倒入常温敞开的容器中,放置24小时后进行性能测试,即得所述高速公路修复用聚氨酯材料。

[0064]

实施例3

[0065]

本实施例提供一种组合聚醚,所述组合聚醚的原料成分如下所示:

[0066]

四溴苯酐二醇pht4

‑

diol20kg聚醚多元醇ea

‑

1020kg聚酯多元醇pf

‑

201460kg二甘醇6kg表面活性剂ak1983kgpc80.3kga330.4kgk150.3kg碳酸丙烯酯10kg乳酸1.5kg

[0067]

所述组合聚醚的制备方法包括如下步骤:

[0068]

将上述四溴苯酐二醇pht4

‑

diol、聚醚多元醇ea

‑

10、聚酯多元醇pf

‑

2014、二甘醇、

表面活性剂ak198、pc8、a33、k15、碳酸丙烯酯、乳酸倒入容器中,利用电动搅拌器混合均匀即得所述组合聚醚。

[0069]

本实施例还提供一种高速公路修复用聚氨酯材料的制备方法,包括如下步骤:

[0070]

将上述制备得到的组合聚醚和pm200按照质量比1:1.2比例倒入另一容器中,然后利用电动搅拌器搅拌8秒钟使之混合均匀,将混合均匀后的液体倒入常温敞开的容器中,放置24小时后进行性能测试,即得所述高速公路修复用聚氨酯材料。

[0071]

对比例1

[0072]

按照专利cn 106750160 b实施例1制备的聚氨酯材料。

[0073]

对比例2

[0074]

本对比例提供一种高速公路修复用聚氨酯材料的制备方法,其与实施例1相比区别在于所述组合聚醚中不加入四溴苯酐二醇pht4

‑

diol,且聚醚多元醇ea

‑

10的加入量为20kg。

[0075]

对比例3

[0076]

本对比例提供一种高速公路修复用聚氨酯材料的制备方法,其与实施例1相比区别在于将所述组合聚醚中的聚醚多元醇ea

‑

10替换为以丙二醇为起始剂的聚氧化丙烯二醇,牌号为ge

‑

220,生产厂家为上海高桥石油化工公司。

[0077]

对比例4

[0078]

本对比例提供一种高速公路修复用聚氨酯材料的制备方法,其与实施例1相比区别在于将所述组合聚醚中的聚酯多元醇pf

‑

2014替换为不含磷聚酯多元醇,牌号为ps

‑

2412,生产厂家为南京金陵斯泰潘化学有限公司。

[0079]

测试例

[0080]

对上述实施例1

‑

3和对比例1

‑

4制备的高速公路修复用聚氨酯材料性能进行测试,其中各性能测试数据所对应使用的测试方法如下:

[0081]

密度测试根据中国国家标准gb/t6343

‑

1995《聚氨酯泡沫塑料的密度测试》进行;压缩强度测试根据中国国家标准gb/t8813

‑

2008《硬质泡沫塑料压缩性能的测定》进行;弯曲强度测试根据中国国家标准gb/t8812.1

‑

2007《硬质泡沫塑料弯曲性能的测定第1部分:基本弯曲试验》进行;氧指数测试根据中国国家标准gb/t2406.2

‑

2009《塑料用氧指数法测定燃烧行为第2部分:室温试验》进行。

[0082]

表1聚氨酯材料性能测试结果

[0083][0084][0085]

从上表1中可以看出,与现有聚氨酯材料相比,使用本发明所得的高速公路修复用聚氨酯材料,在保证了氧指数的同时,具有更高的压缩强度和弯曲强度,同时,由于引入了高效含磷阻燃聚酯、反应型阻燃剂、高苯环含量聚醚,去除了添加型阻燃剂的使用,使得所得的泡沫尺寸稳定性更高,高温高湿条件下阻燃以及强度均保持较高的稳定性。本技术所使用原料均为市面上所售原料,原料来源广泛,可进行大规模生产。

[0086]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。