1.本发明涉及半导体技术领域,具体为一种半导体加工塑封机。

背景技术:

2.随着电子产业的蓬勃发展,自塑封料诞生以来,逐渐以其低成本,生产工艺简单等优点逐步替代陶瓷和金属封装,成为目前半导体封装的主要材料。

3.根据中国专利cn111916408a所述,将待封装芯片放置于框架基岛后,通过框架管脚上的金属引线与芯片焊接,再进行塑料封装,由于框架管脚外侧的设计呈弯曲状且凸起部位向外延伸,这样的设计使得塑料封装后的产品抗外拉伸效果好,并且可以增强环氧树脂塑料与框架基岛的结合力,有利于提高元器件的散热能力和抗热应力变化能力,从而防止分层。在使用过程中,塑封的原材料与半导体在相互贴合中相互之间容易产生气泡,导致后续的在水热应力等因素协同作用下发生的,塑封的原材料与半导体极易发生分层,封装分层会导致键合引线脱落,芯片表面金属层或钝化层损伤,爆米花效应,金属的腐蚀,使半导体塑料封装的性能极大降低甚至失效。

4.现有的半导体加工塑封机在使用过程中,塑封的原材料与半导体在相互贴合中相互之间容易产生气泡,导致后续的在水热应力等因素协同作用下发生的,塑封的原材料与半导体极易发生分层脱离。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种半导体加工塑封机,解决了现有的半导体加工塑封机在使用过程中,塑封的原材料与半导体在相互贴合中相互之间容易产生气泡,导致后续的在水热应力等因素协同作用下发生的,塑封的原材料与半导体极易发生分层脱离的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:一种半导体加工塑封机,具体包括:

9.底座板,该底座板具有方形座板,以及安装在所述方形座板顶部中间位置的塑封平台,且安装在所述方形座板顶部右侧的热压机构,以及安装在所述方形座板顶部左侧的正面和背面位置的上料机构,所述塑封平台包括:

10.电磁板,该电磁板具有环形板体,以及安装在所述环形板体内表面的多段驱动柱,且安装在所述环形板体顶部外侧的摩擦发电环板,以及安装在所述多段驱动柱外表面中上位置的载物台。通过多段驱动柱的设计可对内部构件进行多方位的驱动动,对内部构件进行相互交错,确保构件有序性的连续加工,实现自动化的加工操作,降低工作人员的劳动强度。

11.优选的,所述上料机构底部与所述摩擦发电环板连接,且所述载物台位于所述热

压机构内腔,以及所述多段驱动柱底部与底座板连接。同时摩擦发电环板的设计,利用了构件相互之间的摩擦力,通过摩擦对摩擦发电环板进行初始能源的提供,通过能源的转化为设备降低能源消耗提供帮助。

12.优选的,所述载物台包括:

13.载物板,该载物板具有圆形载板,以及开设在所述圆形载板表面的放置口,且设置在所述圆形载板顶部和底部的安装环,以及设置在所述安装环外表面的定位磁性夹杆。通过定位磁性夹杆的设计对塑封的塑料原料进行夹持定位,避免加工时产生位置的错位变化,保证塑料原料与半导体相互之间的一致性,同时定位磁性夹杆对塑料原料进行张紧,避免塑料原料自身发生褶皱,确保塑封的完全贴合性。

14.优选的,所述载物板位于所述定位磁性夹杆之间,且所述放置口贯穿所述载物板并延伸至载物板底部。通过磁力进行定位磁性夹杆的驱动,避免构件的相互接触,降低构件磨损的可能性,同时磁力对定位磁性夹杆的驱动留有弹性空间,对塑料原料自身的上料提供便利,避免塑料原料在上料途中破损。

15.优选的,所述热压机构包括:

16.定位架,该定位架具有长方形板体,以及安装在所述长方形板体靠近塑封平台一侧中间的轨迹柱,且安装在所述轨迹柱外表面的夹板,以及安装在所述夹板内表面远离轨迹柱一侧的热压器,且安装在所述热压器远离夹板一侧的柱面接触板,所述夹板设置成入型板体,且所述定位架底部安装在所述底座板顶部。通过柱面接触板的设计对塑料原料和半导体进行由内向外的塑封加工,利用柱面接触板对内部的空气进行提前排出,并柱面接触板自身可发生形变,更加贴合半导体表面,便于对半导体的细微处和棱角处进行加工。

17.优选的,所述上料机构包括:

18.固定板,该固定板具有长条板体,以及安装在所述长条板体顶部的上料轴柱,且安装在所述长条板体表面且位于上料轴柱正下方的调节柱杆,以及安装在所述调节柱杆另一端的弧形撑杆,且固定在所述弧形撑杆顶部的反向弧杆,以及固定在所述反向弧杆的平整板。通过平整板的设计对塑料原料进行水平导出的高度限制,避免因塑料原料卷的消耗产生水平高度的变化,同时对塑料原料进行平展,确保塑料原料表面的光滑。

19.优选的,所述上料轴柱位于平整板正上方,且所述弧形撑杆靠近所述调节柱杆的一端安装在所述固定板表面,以及所述弧形撑杆另一端与摩擦发电环板接触。通过弧形撑杆和反向弧杆的形状设计,对施加的力进行集中和扩散,确保相适配的构件受力均匀,避免应力集中导致构件发生损坏,实现长时间的持续性保护。

20.(三)有益效果

21.本发明提供了一种半导体加工塑封机。具备以下有益效果:

22.(一)、该半导体加工塑封机,通过多段驱动柱的设计可对内部构件进行多方位的驱动动,对内部构件进行相互交错,确保构件有序性的连续加工,实现自动化的加工操作,降低工作人员的劳动强度。

23.(二)、该半导体加工塑封机,通过摩擦发电环板的设计,利用了构件相互之间的摩擦力,通过摩擦对摩擦发电环板进行初始能源的提供,通过能源的转化为设备降低能源消耗提供帮助。

24.(三)、该半导体加工塑封机,通过定位磁性夹杆的设计对塑封的塑料原料进行夹

持定位,避免加工时产生位置的错位变化,保证塑料原料与半导体相互之间的一致性,同时定位磁性夹杆对塑料原料进行张紧,避免塑料原料自身发生褶皱,确保塑封的完全贴合性。

25.(四)、该半导体加工塑封机,通过磁力进行定位磁性夹杆的驱动,避免构件的相互接触,降低构件磨损的可能性,同时磁力对定位磁性夹杆的驱动留有弹性空间,对塑料原料自身的上料提供便利,避免塑料原料在上料途中破损。

26.(五)、该半导体加工塑封机,通过柱面接触板的设计对塑料原料和半导体进行由内向外的塑封加工,利用柱面接触板对内部的空气进行提前排出,并柱面接触板自身可发生形变,更加贴合半导体表面,便于对半导体的细微处和棱角处进行加工。

27.(六)、该半导体加工塑封机,通过平整板的设计对塑料原料进行水平导出的高度限制,避免因塑料原料卷的消耗产生水平高度的变化,同时对塑料原料进行平展,确保塑料原料表面的光滑。

28.(七)、该半导体加工塑封机,通过弧形撑杆和反向弧杆的形状设计,对施加的力进行集中和扩散,确保相适配的构件受力均匀,避免应力集中导致构件发生损坏,实现长时间的持续性保护。

附图说明

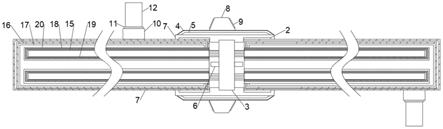

29.图1为本发明整体的结构示意图;

30.图2为本发明塑封平台的结构示意图;

31.图3为本发明载物台的结构示意图;

32.图4为本发明热压机构的结构示意图;

33.图5为本发明上料机构的结构示意图;

34.图中:1底座板、2塑封平台、21电磁板、22多段驱动柱、23摩擦发电环板、24载物台、241载物板、242放置口、243安装环、244定位磁性夹杆、3热压机构、31定位架、32轨迹柱、33夹板、34热压器、35柱面接触板、4上料机构、41固定板、42上料轴柱、43调节柱杆、44弧形撑杆、45反向弧杆、46平整板。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.实施例一:

37.请参阅图1-3,本发明提供一种技术方案:一种半导体加工塑封机,具体包括:

38.底座板1,该底座板1具有方形座板,以及安装在方形座板顶部中间位置的塑封平台2,且安装在方形座板顶部右侧的热压机构3,以及安装在方形座板顶部左侧的正面和背面位置的上料机构4,塑封平台2包括:

39.电磁板21,该电磁板21具有环形板体,以及安装在环形板体内表面的多段驱动柱22,且安装在环形板体顶部外侧的摩擦发电环板23,以及安装在多段驱动柱22外表面中上位置的载物台24。通过多段驱动柱22的设计可对内部构件进行多方位的驱动动,对内部构

件进行相互交错,确保构件有序性的连续加工,实现自动化的加工操作,降低工作人员的劳动强度。

40.上料机构4底部与摩擦发电环板23连接,且载物台24位于热压机构3内腔,以及多段驱动柱22底部与底座板1连接。同时摩擦发电环板23的设计,利用了构件相互之间的摩擦力,通过摩擦对摩擦发电环板23进行初始能源的提供,通过能源的转化为设备降低能源消耗提供帮助。

41.载物台24包括:

42.载物板241,该载物板241具有圆形载板,以及开设在圆形载板表面的放置口242,且设置在圆形载板顶部和底部的安装环243,以及设置在安装环243外表面的定位磁性夹杆244。通过定位磁性夹杆244的设计对塑封的塑料原料进行夹持定位,避免加工时产生位置的错位变化,保证塑料原料与半导体相互之间的一致性,同时定位磁性夹杆244对塑料原料进行张紧,避免塑料原料自身发生褶皱,确保塑封的完全贴合性。

43.载物板241位于定位磁性夹杆244之间,且放置口242贯穿载物板241并延伸至载物板241底部。通过磁力进行定位磁性夹杆244的驱动,避免构件的相互接触,降低构件磨损的可能性,同时磁力对定位磁性夹杆244的驱动留有弹性空间,对塑料原料自身的上料提供便利,避免塑料原料在上料途中破损。

44.使用时,将塑料原料放置在上料机构4上,并通过人工放置半导体,将其放置进入载物板241的放置口242上,启动多段驱动柱22使得安装环243和载物板241进行交错的转动位置变化,通过定位磁性夹杆244将塑料原料进行夹持固定,并且启动热压机构3对半导体进行塑封,完成加工。

45.实施例二:

46.请参阅图1-4,在实施例一的基础上,本发明提供一种技术方案:热压机构3包括:

47.定位架31,该定位架31具有长方形板体,以及安装在长方形板体靠近塑封平台2一侧中间的轨迹柱32,且安装在轨迹柱32外表面的夹板33,以及安装在夹板33内表面远离轨迹柱32一侧的热压器34,且安装在热压器34远离夹板33一侧的柱面接触板35,夹板33设置成入型板体,且定位架31底部安装在底座板1顶部。通过柱面接触板35的设计对塑料原料和半导体进行由内向外的塑封加工,利用柱面接触板35对内部的空气进行提前排出,并柱面接触板35自身可发生形变,更加贴合半导体表面,便于对半导体的细微处和棱角处进行加工。

48.使用时,启动热压器34,使得柱面接触板35升温,并且通过轨迹柱32驱动夹板33相互靠近,带动柱面接触板35与半导体和塑料原料进行接触,完成塑封。

49.实施例三:

50.请参阅图1-5,在实施例一和实施例二的基础上,本发明提供一种技术方案:上料机构4包括:

51.固定板41,该固定板41具有长条板体,以及安装在长条板体顶部的上料轴柱42,且安装在长条板体表面且位于上料轴柱42正下方的调节柱杆43,以及安装在调节柱杆43另一端的弧形撑杆44,且固定在弧形撑杆44顶部的反向弧杆45,以及固定在反向弧杆45的平整板46。通过平整板46的设计对塑料原料进行水平导出的高度限制,避免因塑料原料卷的消耗产生水平高度的变化,同时对塑料原料进行平展,确保塑料原料表面的光滑。

52.上料轴柱42位于平整板46正上方,且弧形撑杆44靠近调节柱杆43的一端安装在固定板41表面,以及弧形撑杆44另一端与摩擦发电环板23接触。通过弧形撑杆44和反向弧杆45的形状设计,对施加的力进行集中和扩散,确保相适配的构件受力均匀,避免应力集中导致构件发生损坏,实现长时间的持续性保护。

53.使用时,将塑料原料卷放置在上料轴柱42上,转动调节柱杆43,使得弧形撑杆44的位置发生变化,带动反向弧杆45和平整板46进行水平高度的调节,之后将塑料原料穿过平整板46并与定位磁性夹杆244基础完成安装。

54.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

55.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。