1.本实用新型涉及断路器生产技术领域,具体涉及一种断路器工装板。

背景技术:

2.断路器工装板是用于断路器固定的工装,在对断路器进行组装时,断路器一般都会先安置在工装板上,之后再对各个零部件进行安装。在实际生产中,断路器的尺寸规格多样,而现有的断路器工装板形状固定,仅能针对单一尺寸的断路器,在生产中,使用者需要不断根据待组装的断路器的尺寸去选择对应的断路器工装板,使得断路器的组装过程变得较为繁琐。

3.实用新型专利cn208538776u公开了一种适用于同系列断路器的通用工装板,包括底板,底板上平行设置有两个用于抵紧断路器侧壁的横向限位组件,底板上还平行设置有两个用于抵紧断路器侧壁的纵向限位组件,且两纵向限位组件的连线垂直于两横向限位组件的连线,横向限位组件包括固定连接于底板上的底座、活动插接于底座上并用于与断路器侧壁抵接的侧板,纵向限位组件包括固定连接于底板上的安装座、螺栓压紧连接于安装座上并用于与断路器侧壁抵接的限位块。在使用该工装板限制断路器移动时,可以通过调节侧板于底座上的位置以及调节限位块的位置适用于不同尺寸的断路器,使得断路器的组装变得更为方便、快捷。但是,该通用工装板用于不同尺寸断路器时对限位组件的调节过程较为繁琐,难以适用于自动化生产,且定位精度不高。

技术实现要素:

4.本实用新型的目的是提供一种断路器工装板,定位精度高,适用于自动化生产。

5.本实用新型的目的可以通过以下技术方案来实现:一种断路器工装板,包括底板,所述的底板上设置有限位组件和定位组件,所述的限位组件平行设置有两个,包括固定在底板上的直线滑轨、滑动设置在直线滑轨上的导轨和对导轨进行固定的限位拨片,所述的定位组件包括与断路器的底部圆孔相匹配的定位销。

6.断路器放置在工装板的过程中,定位销可对断路器进行快速准确定位,配合两个限位组件,可对断路器进行准确和稳定的固定。限位组件中的导轨滑动设置在直线滑轨上,并由限位拨片固定,导轨位置调整方便,只需拨动限位拨片即可对导轨位置进行调整,有利于机器人操作,更适用于自动化生产过程。

7.进一步地,所述的限位拨片设置在导轨外侧,包括转轴和定位板,所述的转轴转动安装在底板上,定位板设置在转轴上,且定位板内侧与导轨相连。只需调整定位板位置即可对定位板内侧的导轨位置进行调整。

8.更进一步地,所述的直线滑轨上设有多个定位孔,定位板一端连接转轴,另一端底部设有与定位孔相匹配的凸台。导轨位置调整后,将定位板端部的凸台插入定位孔中对定位板进行固定,进而对导轨进行固定。

9.优选地,所述的定位板与导轨转动连接,限位拨片还包括手柄和拉簧,所述的手柄

设置在定位板外侧,所述的拉簧一端连接导轨,另一端连接定位板。手柄和拉簧的设置便于定位板的调整和复位。

10.优选地,所述的导轨上设有多个限位长槽。多个限位长槽设置在导轨内侧,限位长槽尺寸不同,不同规格的短路器可沿不同的限位长槽移动,并被限位长槽限位。

11.优选地,所述的定位销有多个,分别与不同尺寸断路器的底部圆孔位置相对应;所述的定位销顶部呈圆锥状。定位销的设置有利于将断路器放置在工装板上时的快速定位,断路器放置在工装板上后还可提高断路器在工装板上的稳定性。

12.优选地,所述的底板上设有自动接线装置。自动接线装置的设置有利于充分利用工装板与信息化管理技术,实现无人自动接线及辅助操作检测、调试。

13.进一步优选地,所述的自动接线装置包括分别位于底板正面和背面的弹簧式接线端子。位于底板正面和背面的弹簧式接线端子可分别连接断路器产品和检测设备,通过多根弹簧式触针的升降组合灵活调整接电线路。

14.优选地,所述的底板上设有装配区,装配区位于两个限位组件之间,在装配区与断路器极柱装配孔螺钉安装接触处设有倒角。装配区形状与断路器的机构底部装配操作所需的空间相匹配。倒角的设置有利于提高装配时的便利性。

15.优选地,每个所述的限位组件包括两条平行设置的直线滑轨和与两条直线滑轨垂直的一条导轨,导轨设置在两条直线滑轨上;所述的底板上设有垫块,底板上贴有条码。条码的设置有利于对每一个工装板进行信息记录。

16.本实用新型工装板主要针对中压断路器手车式、固定式产品,可实现在相间距150mm、210mm;极间距275mm、各种规格产品通过工装板机构进行自动调整间距、销钉定位以及辅助自动检测调试。

17.与现有技术相比,本实用新型具有以下优点:

18.1.本实用新型通过限位组件和定位组件的配合设置,能实现快速定位,定位精度高,能实现对断路器的稳定固定;

19.2.本实用新型通过限位组件中导轨、直线滑轨和限位拨片的配合设置,导轨位置调整方便,只需拨动限位拨片即可对导轨位置进行调整,进而适用与不同规格断路器的限位,具有通用性,有利于机器人操作,更适用于自动化生产过程;

20.3.本实用新型通过多个定位销的设置,有利于将不同规格断路器放置在工装板上时的快速定位,具有通用性,断路器放置在工装板上后还可提高断路器在工装板上的稳定性;

21.4.本实用新型通过转轴、定位板、手柄、拉簧和定位孔的配合设置,可方便、快速、准确地对导轨在直线滑轨上的位置进行调整;

22.5.本实用新型通过弹簧式接线端子的设置,可连接断路器产品和检测设备,配合外部机构及检测设备实现断路器的多种性能检测和调试;

23.6.本实用新型弹簧式接线端子通过多根弹簧式触针的升降组合,实现无人化自动接线及辅助操作检测、调试,有助于实现工业化自动生产。

附图说明

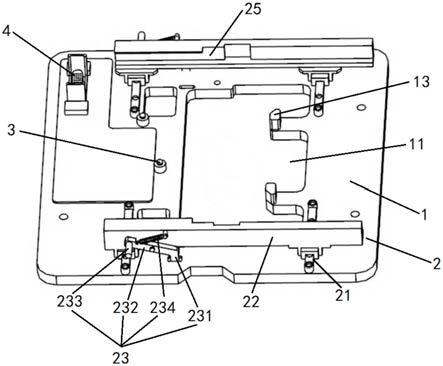

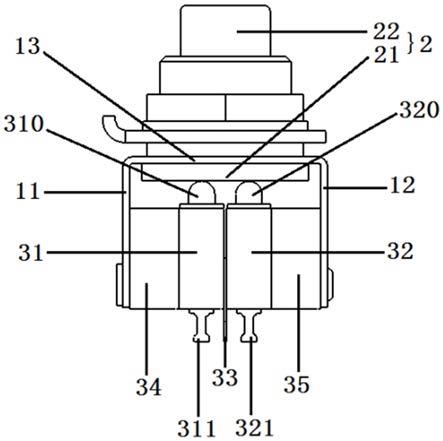

24.图1为本实用新型断路器工装板的结构示意图一;

25.图2为本实用新型断路器工装板的结构示意图二;

26.图中:1

‑

底板,11

‑

装配区,12

‑

倒角,13

‑

垫块,2

‑

限位组件,21

‑

直线滑轨,22

‑

导轨,23

‑

限位拨片,231

‑

转轴,232

‑

定位板,233

‑

手柄,234

‑

拉簧,24

‑

定位孔,25

‑

限位长槽,3

‑

定位组件,4

‑

弹簧式接线端子。

具体实施方式

27.下面结合附图和具体实施例对本实用新型进行详细说明。以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

28.实施例1

29.一种断路器工装板,如图1~2所示,包括底板1、限位组件2、定位组件3和接线端子4,底板1左右两侧平行设置有限位组件2,底板1在两个限位组件2之间设有与断路器的机构底部装配操作所需的空间相匹配的装配区11,在装配区11与断路器极柱装配孔螺钉安装接触处设有倒角12,在底板1的装配区11旁还设有垫块13,垫块13同样设有倒角。限位组件2包括直线滑轨21、导轨22、限位拨片23、定位孔24和限位长槽25,不同尺寸断路器可沿限位长槽25进行移动。导轨22滑动设置在直线滑轨21上,在导轨22的外侧设有限位拨片23,内侧设有限位长槽25,限位拨片23与直线滑轨21上间隔设置的定位孔24相配合实现对导轨22的位置调整和固定。具体的,如图2所示,限位拨片23包括转轴231、定位板232、手柄233和拉簧234,转轴231转动设置在底板1上,转轴231的顶部连接定位板232,定位板232中部与导轨22转动连接,定位板232顶端外侧设有手柄233,顶端底部设有与定位孔24相匹配的凸台,在定位板232顶端与导轨22之间还设于拉簧234,当对导轨22的位置进行调整和固定时,通过手柄233调整定位板232位置,进而带动导轨22沿直线滑轨21移动,导轨22移动到目标位置后,通过手柄将定位板232的顶端向下转动,使其底部的凸台插入定位孔24中,对定位板232进行固定,进而对导轨22进行固定。

30.定位组件3包括多个定位销,多个定位销分别与相间距150mm、210mm的断路器的底部圆孔位置相对应,定位销顶部呈圆锥状,便于断路器的快速定位安装。

31.在底板1上设有自动接线装置,自动接线装置包括分别设置在底板1正面和背面的弹簧式接线端子4。

32.本实用新型工装板的工作过程如下:

33.(1)工装板上线机器人将导轨22移到最外侧后,将待装配断路器放置在工装板上;

34.(2)工人从装配区11对断路器进行装配;

35.(3)人工安装完断路器产品后,通过自动接线装置辅助将对接线与工装板对接,后续在磨合、特性、耐压、终检全部实现全自动测试与检验;

36.本实用新型工装板可配合外部机构及检测设备实现:

37.a)完成自动磨合检测;

38.b)完成自动耐压检测;

39.c)完成自动终检测量范围0

‑

10kv,漏电流50ma;回路电阻测试电流100a;

40.d)在终检台中实现主回路电阻测试;

41.e)配合驱动机构实现自动驱进底盘车功能;

42.f)具备自动打开底盘车关门锁门开关;

43.g)实现二次线通、断路自动检测(所有线路均有光控极液晶显示);

44.h)自动检测底盘车行程;

45.i)记录相关测试数据;

46.j)配合检测自动形成检测报告,并可打印(具备手动修改功能)。

47.实施例2

48.一种断路器工装板,在工装板上贴有条码,其余结构与实施例相同。

49.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用本实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。