用于芳纶ⅲ的连续聚合系统

技术领域

1.本实用新型涉及一种芳纶ⅲ的制备系统,尤其涉及用于芳纶ⅲ的连续聚合系统,属于化学纤维制备技术领域。

背景技术:

2.芳纶,全称为“芳香族聚酰胺纤维”,其定义为:至少85%的酰胺链(-conh-)直接与两个苯环相连接,其中,对位芳纶指纤维分子链中酰胺链(-conh-)直接连接在苯环对位上,形成聚合物结构的芳香族聚酰胺纤维。对位芳纶主要有芳纶ⅱ和芳纶ⅲ的两种类型,芳纶ⅱ又称芳纶1414,由对苯二甲酰氯与对苯二胺通过聚合反应和干湿法纺丝技术制造;芳纶ⅲ由对苯二甲酰氯、对苯二胺及5(6)~胺基~2~(4~胺基苯基)苯并咪唑三种单体共聚而成。

3.芳纶ⅲ是在芳纶ⅱ分子链基础上引入一种芳香族杂环结构单元,而得到的一种高性能纤维。芳纶ⅲ综合力学性能比芳纶ⅱ提高30%以上,并具有更优的耐磨、防紫外线等性能,其中,国产芳纶ⅲ是类似于俄罗斯apmoc纤维的一种杂环芳香族聚酰胺纤维。

4.对芳纶ⅲ聚合物制备,现有技术“02133701.2,一种制备高粘度芳纶ⅲ树脂母液的工艺方法及生产装置”中,提供工艺是由制备预聚物母液和制备芳纶ⅲ树脂母液工序组成,前工序中用对苯二胺和m3单体与部分对苯二甲酰氯在溶有氯化锂的n,n-二甲基乙酰胺里反应,温度控制在-5℃-20℃,生成粘度为50-100pa

•

s的预聚物母液;在后工序中,预聚物母液与再加入的剩余对苯二甲酰氯反应,控制温度在10℃-45℃,生成合格的芳纶ⅲ树脂。实施该工艺的装置,是由预聚合反应釜与聚合反应釜,通过输送泵及管道组成的两级强制外循环系统,可将物料充分混合,有效控制体系反应温度。以及“201010108545.6,一种高性能杂环芳纶及其制备和应用方法”中,将对苯二胺和5(6)~胺基~2~(4~胺基苯基)苯并咪唑加入到装有复合溶剂的反应釜中,在氮气保护下室温搅拌50-150分钟,然后将釜内温度降至-5℃-10℃,分3-6批次加入对苯二甲酰氯,每批次间歇10-100分钟,最后得到聚合物固含量为2-10%,动力粘度为4-30万厘泊的聚合物溶液。

5.上述现有技术中都是采用釜式反应器,通过间歇聚合方法制造聚合物。02133701.2中采用两个反应釜分别实现预聚反应和聚合反应两个步骤;201010108545.6中则将预聚和聚合合并到一个反应釜中进行反应制造聚合物。这两种技术方法存在缺陷主要表现在:

6.一、在聚合反应阶段,需要多次向反应休系中加入对苯二甲酰氯,直至聚合液动力粘度指标达到要求为止,生产操作相对复杂;

7.二、均采用间歇釜式反应器,不可避免地存在单釜物料之间的批次质量差异,给纤维产品造成一定的质量波动;

8.三、制造聚合物的生产效率都较低,不适合在大规模放大工艺中使用。

9.然而,随着芳纶ⅲ市场应用越来越广,产品需求越来越大,有必要提高其聚合物生产效率,开发芳纶ⅲ聚合物的连续聚合技术。

10.此外,“201310103261.1一种聚对苯二甲酰对苯二胺树脂的制备方法”中采用了混合器和预反应器,可以将整个反应产生的热量有效的分配给混合器、预反应器和双螺杆反应器,解决了传热问题,聚合进程受控;以及,“200310109431.3 半连续化制备聚对苯二甲酰对苯二胺树脂的方法”中公开:对苯二胺先与部分的对苯二甲酰氯在溶剂和助溶剂的溶剂体系中进行预缩聚,预缩聚体与剩余的对苯二甲酰氯粉末加入到双螺杆挤出机中,并通干燥的液氨以中和反应生成的氯化氢气体;并在双螺杆挤出机中加入高分子添加剂聚乙烯吡咯烷酮,获得聚合体。上述现有技术都采用了双螺杆反应器来实现连续聚合反应,专利201310103261.1和200310109431.3是芳纶ⅱ(芳纶1414)的两种制造方法,两种方法采用同一种反应器,通过不同的工艺技术实现芳纶ⅱ产品制造,具有独立的技术特色。但芳纶ⅱ与芳纶ⅲ单体不同,存在分子链结构不同的本质差异。

11.再有,“202110184079.8 一种杂环芳纶连续聚合方法”中以对苯二胺、2-(4-氨基苯基)-5-氨基苯并咪唑和对苯二甲酰氯为单体,以n-甲基吡咯烷酮/氯化钙复合体系为溶剂,以双螺杆挤出机为连续聚合反应器,通过双螺杆挤出机的设计实现杂环芳纶的连续稳定聚合;利用萃取剂加速聚合体系中溶剂脱除过程,加速聚合物的凝固速率,配合高速剪切实现聚合物的均匀破碎,最后利用连续洗涤、连续干燥得到纯净的、颗粒度均匀的杂环芳纶聚合物固体粉末。其是参照芳纶ⅱ工艺形成的一种杂环芳纶连续聚合方法,除了聚合反应单体不同之外,其工艺技术路线与芳纶ⅱ类似。该方法通过聚合反应和分离技术得到杂环芳纶聚合物固体粉末。但该技术存在缺陷主要表现在:

12.一、对苯二甲酰氯在熔融状态下一次性加入双螺杆反应器对聚合反应控制不利。首先,熔融状态的对苯二甲酰氯温度很高,聚合反应本身也是一个剧烈放热反应,两者加持增加了反应换热负荷。另外,对苯二甲酰氯一次性加入双螺杆反应器也不利于控制聚合物分子量,这种操作工程上控制难度很大,极易导致工业生产时产品质量不稳定;

13.二、该技术得到的产品是聚合物固体粉末,得到的聚合物还需要进一步溶解在适当的溶剂中才能进行纺丝生产制得纤维。该技术存在工艺加工路线长,设备投资大,生产控制复杂的缺陷。

技术实现要素:

14.本实用新型旨在解决现有技术问题,而提出了用于芳纶ⅲ的连续聚合系统。在本技术方案中,基于微管反应器串联双螺杆反应器的方式,取代釜式反应器使聚合单体在反应器中连续反应,实现芳纶ⅲ的连续生产,进而更好的匹配于芳纶ⅲ的连续聚合工艺。实现连续聚合工艺的自动控制,保证制备的聚合物性能稳定,有效避免了釜式反应器持续放大带来的放大效应难题,同时也解决了间歇釜式反应器生产效率低、劳动力成本高等问题。

15.为了实现上述技术目的,提出如下的技术方案:

16.用于芳纶ⅲ的连续聚合系统,包括胺类反应釜、酰氯反应釜、微管反应器和螺杆反应器,胺类反应釜连接有聚合溶剂进料管、5(6)~胺基~2~(4~胺基苯基)苯并咪唑进料管和对苯二胺进料管,酰氯反应釜连接有聚合溶剂进料管和对苯二甲酰氯进料管;

17.胺类反应釜设置在微管反应器前段工序,胺类反应釜通过胺类溶液输送管与微管反应器连接;酰氯反应釜设置在微管反应器前段工序,酰氯反应釜通过酰氯溶液输送管ⅰ与微管反应器连接;螺杆反应器设置在微管反应器后段工序,微管反应器通过预聚物溶液输

送管与螺杆反应器连接;酰氯反应釜通过酰氯溶液输送管ⅱ与螺杆反应器连接。

18.优选的,所述胺类反应釜和酰氯反应釜的外侧均设有夹套。

19.优选的,所述微管反应器和螺杆反应器均连接有冷却换热系统,控制反应体系的温度,防止反应体系温度过高而产生副反应等。

20.优选的,所述微管反应器前段工序还设置有混合器ⅰ,胺类溶液输送管和酰氯溶液输送管均与混合器ⅰ连接,对胺类溶液与酰氯溶液在预聚合前进行预混合,提高后续预聚合反应质量。

21.优选的,所述螺杆反应器前段工序还设置有混合器ⅱ,预聚物溶液输送管和酰氯溶液输送管ⅱ均与混合器ⅱ连接,对预聚物溶液与酰氯溶液在聚合前进行预混合,提高后续聚合反应质量。

22.优选的,所述胺类溶液输送管、酰氯溶液输送管ⅰ及酰氯溶液输送管ⅱ上均设置有计量泵和流量计,胺类反应釜及酰氯反应釜下方设置有调节阀。

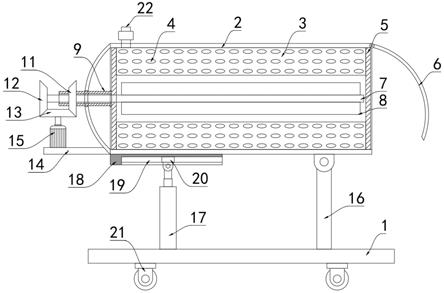

23.优选的,所述微管反应器内设置有上传热层、用于放置预聚物溶液的物料层和下传热层,物料层设置在上传热层与下传热层之间,胺类溶液和酰氯溶液同时进入中间物料层,并在压力作用下向前推进,不断进行混合、反应,最终生成芳纶ⅲ预聚物溶液。

24.优选的,所述螺杆反应器为双螺杆反应器。

25.优选的,所述螺杆反应器至少两级,螺杆反应器与螺杆反应器之间通过串联连接。螺杆反应器的串联级数,由物料在螺杆反应器内的反应时间确定,多级螺杆反应器有利于增大物料在螺杆反应器中的停留反应时间,进而保证连续聚合工艺的质量和效率。

26.优选的,所述螺杆反应器连接有聚合物溶液输送管,预聚物溶液输送管及聚合物溶液输送管上均设置有在线动力粘度计,监控芳纶ⅲ预聚物溶液和芳纶ⅲ聚合物溶液的粘度,进而用于调节酰氯溶液的进料量。

27.在本技术方案中,涉及的螺杆反应器为现有成熟技术中的螺杆反应器,可以直接在市场上定制购买,螺杆反应器由传动系统、机筒、螺杆及换热系统等组成。螺杆是螺杆反应器的核心部件,由螺杆芯轴及螺杆元件组成;螺杆元件由螺纹块和捏合块组成,螺纹块在聚合反应中主要起输送作用,捏合块在聚合反应中主要用于混炼及剪切。换热系统是冷却系统,聚合反应为一个放热反应,需要不断移除反应产生的热量,控制反应温度。

28.本技术方案中涉及

ꢀ“

前段工序”、“后段工序”、“内”、“下方”、“外侧”及“之间”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

29.采用本技术方案,带来的有益技术效果为:

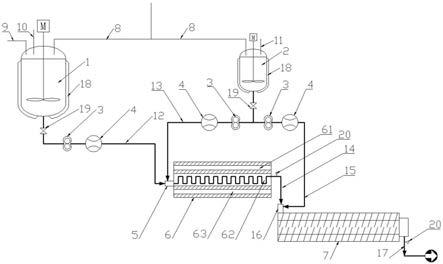

30.1)在本实用新型中,通过微管反应器与螺杆反应器之间的组合,解决了芳纶ⅲ连续生产过程中预聚合反应和聚合反应的工程化瓶颈问题。

31.芳纶ⅲ预聚合反应是一个剧烈的放热反应,生成的预聚合物溶液动力粘度逐渐增大,反应体系的混合难度加大。微管反应器能很好解决该反应过程的传热传质问题,使反应温度稳定控制在15-25℃。相对于双螺杆反应器,采用微管反应器进行预聚合反应的换热效率更高,得到的预聚物分子量分布更均匀,更利于获得性能更高的纤维产品;在芳纶ⅲ聚合反应阶段,反应体系的动力粘度继续增大,大于1万cp,使螺杆反应器内的微管流体阻力成倍增加,微管反应器已不能满足反应要求,因此,在芳纶ⅲ聚合反应阶段,采用螺杆反应器

实现高粘度物料的强制输送、混合,并在螺杆反应器中进一步进行缩合聚合反应,生成芳纶ⅲ聚合物;

32.2)在本实用新型中,实现了芳纶ⅲ聚合物的连续聚合工艺的工业化生产。

33.目前,芳纶ⅲ的聚合反应采用间歇聚合反应技术,使用的反应器都是搅拌釜式反应器。间歇釜式反应器存在操作复杂,人工成本高的固有缺点。微管反应器、螺杆反应器可与自控技术结合,成功解决这一问题。通过升级反应器装置和技术,消除繁琐的人工重复劳动过程,减小操作难度,大幅度降低生产误操作机率,实现纤维聚合物长周期连续稳定生产。同时,该技术也解放了人力资源,使劳动者摆脱长期重复简单的工作,更利于发挥他们的智力和创造力;

34.3)在本实用新型中,通过微管反应器串联双螺杆反应器进行连续生产,产品质量更稳定。

35.现有技术中的搅拌釜式反应器采用的是间歇式投料、反应、出料操作过程,虽然生产控制技术一直在进步,间歇反应器的生产稳定性也在持续进步,但是该类型反应器的固有特性就是其生产属于一种非定态过程,批次间产品质量不可避免存在波动。对于间歇式反应器,工程师能做的工作就是尽量控制产品质量的波动范围,而不能消除这种波动。微管反应器串联螺杆反应器是一个定态生产过程。相对于搅拌釜式反应器,该串联反应器的进料状态、反应温度、反应压力、反应时间等控制参数都是稳定的,得到的产品质量也是稳定的;

36.4)在本实用新型中,通过微管反应器串联螺杆反应器进行连续生产,产品生产能力大,更适宜大规模生产。

37.现有技术中的间歇反应器劳动强度大,产品质量不稳定,不易自动控制和自动调节,生产能力小,更适宜多品种、小批量产品生产。相对应地,微管反应器串联螺杆反应器劳动强度小,产品质量稳定,易实现自动控制和调节,更适宜应用于规模化大批量产品生产。微管反应器的生产能力可以通过增减反应单元模块实现;螺杆反应器的生产能力可以通过调节双螺杆设备的直径和长度进行控制,该串联布置,很好地解决了大规模制造高品质芳纶ⅲ聚合物的难题,实现了聚合物的连续、稳定、高效生产。

附图说明

38.图1为本实用新型中连续聚合系统的逻辑连接图;

39.图中,1、胺类反应釜,2、酰氯反应釜,3、计量泵,4、流量计,5、混和器ⅰ,6、微管反应器,61、上传热层,62、物料层,63、下传热层,7、螺杆反应器,8、聚合溶剂进料管,9、5(6)~胺基~2~(4~胺基苯基)苯并咪唑进料管,10、对苯二胺进料管,11、对苯二甲酰氯进料管,12、胺类溶液输送管,13、酰氯溶液输送管ⅰ,14、预聚物溶液输送管,15、酰氯溶液输送管ⅱ,16、混合器ⅱ,17、聚合物溶液输送管,18、夹套,19、调节阀,20、在线动力粘度计。

具体实施方式

40.下面通过对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属

于本实用新型保护的范围。

41.实施例1

42.用于芳纶ⅲ的连续聚合系统,包括胺类反应釜(为带有夹套的反应釜)、酰氯反应釜(为带有夹套的反应釜)、微管反应器和螺杆反应器,胺类反应釜连接有聚合溶剂进料管、5(6)~胺基~2~(4~胺基苯基)苯并咪唑进料管和对苯二胺进料管,酰氯反应釜连接有聚合溶剂进料管和对苯二甲酰氯进料管;

43.胺类反应釜设置在微管反应器前段工序,胺类反应釜通过胺类溶液输送管与微管反应器连接;酰氯反应釜设置在微管反应器前段工序,酰氯反应釜通过酰氯溶液输送管ⅰ与微管反应器连接;螺杆反应器设置在微管反应器后段工序,微管反应器通过预聚物溶液输送管与螺杆反应器连接;酰氯反应釜通过酰氯溶液输送管ⅱ与螺杆反应器连接。

44.实施例2

45.基于实施例1,本实施例更进一步的,

46.微管反应器和螺杆反应器均连接有冷却换热系统,控制反应体系的温度,防止反应体系温度过高而产生副反应等。

47.实施例3

48.基于实施例1-2,本实施例更进一步的,

49.微管反应器前段工序还设置有混合器ⅰ,胺类溶液输送管和酰氯溶液输送管均与混合器ⅰ连接,对胺类溶液与酰氯溶液在预聚合前进行预混合,提高后续预聚合反应质量。

50.螺杆反应器前段工序还设置有混合器ⅱ,预聚物溶液输送管和酰氯溶液输送管ⅱ均与混合器ⅱ连接,对预聚物溶液与酰氯溶液在聚合前进行预混合,提高后续聚合反应质量。

51.胺类溶液输送管、酰氯溶液输送管ⅰ及酰氯溶液输送管ⅱ上均设置有计量泵和流量计,胺类反应釜及酰氯反应釜下方设置有调节阀。

52.实施例4

53.基于实施例1-3,本实施例更进一步的,

54.微管反应器内设置有上传热层、用于放置预聚物溶液的物料层和下传热层,物料层设置在上传热层与下传热层之间,胺类溶液和酰氯溶液同时进入中间物料层,并在压力作用下向前推进,不断进行混合、反应,最终生成芳纶ⅲ预聚物溶液。

55.实施例5

56.基于实施例1-4,本实施例更进一步的,

57.螺杆反应器为双螺杆反应器。

58.其中,螺杆反应器为一级或两级以上,当螺杆反应器为两级以上时,螺杆反应器与螺杆反应器之间通过串联连接。螺杆反应器的串联级数,由物料在螺杆反应器内的反应时间确定,多级螺杆反应器有利于增大物料在螺杆反应器中的停留反应时间,进而保证连续聚合工艺的质量和效率。优选的,螺杆反应器为两级。

59.实施例6

60.基于实施例1-5,本实施例更进一步的,

61.螺杆反应器连接有聚合物溶液输送管,预聚物溶液输送管及聚合物溶液输送管上均设置有在线动力粘度计,监控芳纶ⅲ预聚物溶液和芳纶ⅲ聚合物溶液的粘度,进而用于

调节酰氯溶液的进料量。

62.实施例7

63.基于实施例1-6,本实施例提供一种芳纶ⅲ的连续聚合方法,具体包括如下步骤:

64.a.单体溶解

65.胺类溶液制备:向胺类反应釜内加入聚合溶剂,再分别加入单体5(6)~胺基~2~(4~胺基苯基)苯并咪唑和单体对苯二胺,搅拌至完全溶解,得胺类溶液;

66.酰氯溶液制备:向酰氯反应釜内加入聚合溶剂,再加入单体对苯二甲酰氯,搅拌至完全溶解,得酰氯溶液;

67.其中,聚合溶剂由n-甲基吡咯烷酮和氯化钙组成,其中,氯化钙在n,n-二甲基乙酰胺中的浓度为5.5%;

68.b.预聚合反应

69.将胺类溶液和部分酰氯溶液(其中,涉及的对苯二甲酰氯摩尔流量占对苯二甲酰氯总摩尔流量的96.5%)通入至微管反应器中,控制温度为17℃,预聚合反应10min,得到芳纶ⅲ预聚物溶液;

70.c.聚合反应

71.将芳纶ⅲ预聚物溶液和剩余部分的酰氯溶液(其中,涉及的对苯二甲酰氯摩尔流量占对苯二甲酰氯总摩尔流量的3.5%)通入至螺杆反应器中,控制温度为38℃,进行聚合反应10min,得芳纶ⅲ聚合物溶液;

72.其中,参与预聚合反应的胺类单体5(6)~胺基~2~(4~胺基苯基)苯并咪唑和对苯二胺的摩尔流量和,与参与预聚合反应及聚合反应的对苯二甲酰氯的摩尔流量和之间比例为1︰0.95-1.05;

73.d.纺丝

74.将所得芳纶ⅲ聚合物溶液采用现有技术进行纺丝,水洗及干燥,得到芳纶ⅲ。

75.其中,芳纶ⅲ预聚物溶液的动力粘度为1000-10000cp,对应预聚物特性粘数为1-3dl/g;芳纶ⅲ聚合物溶液的动力粘度为10000-100000cp,对应聚合物特性粘数为5-7dl/g。

76.对比例1-2

77.为了更好的说明本实用新型,本实用新型在实施例7基础上做了一系列对照研究。

78.一、预聚合反应器(微管反应器)与对苯二甲酰氯加料次数对纤维性能的影响

79.本实用新型在实施例7基础上做了对比例1和对比例2。相比实施例7,对比例1不使用微管反应器,只在双螺杆反应器中进行预聚合和聚合反应;对比例2仍不使用微管反应器,且取消预聚合反应,直接在双螺杆反应器中将对苯二甲酰氯溶液由两次加料合并成一次加料进行聚合反应。将上述两种芳纶ⅲ聚合物溶液在相同条件下纺丝,得到纤维性能见下表1。

[0080][0081]

对比例1显示:仅使用双螺杆反应器,得到的纤维性能不高。这是由于芳纶ⅲ单体聚合反应特殊,与芳纶ⅱ比较,反应温度对预聚物分子量分布影响更大,用双螺杆反应器进行预聚合反应存在缺陷,而采用换热效率更高的微管反应器能很好解决这个问题。

[0082]

对比例2显示:如果取消预聚合反应步骤,将单体对苯二甲酰氯一次加入反应体系直接进行聚合反应,用得到的聚合物制备纤维,获得的纤维性能很差。这是由于采用一次性加料方式,无法严格控制酰氯和二胺单体的反应配比,得到的聚合物分子量分布宽,不能满足纤维制备要求。

[0083]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。