1.本实用新型涉及空气轴承的技术领域,尤其涉及一种错位式焊点的气体动压止推箔片轴承。

背景技术:

2.空气动压止推箔片轴承被广泛应用于曝气风机和新能源汽车氢燃料电池空气压缩机等高速旋转机械中。尤其是在汽车领域,对零部件的可靠性要求极高,而空气动压止推箔片轴承又是燃料电池空压机的核心零部件,其可靠性直接影响了燃料电池空压机的寿命,进一步影响燃料电堆的寿命,并且空气动压止推箔片轴承主要由轴承底板、波纹箔片、垫板和顶箔片相互叠加而成,因此,如何将轴承的各个组成部件紧密的组合在一起是轴承制造的关键,对轴承的可靠性起到了至关重要的作用。

3.目前空气动压止推箔片轴承顶箔片的主流固定方式为焊接式固定,但是传统的焊接方式仅仅只在顶箔片的固定端进行单排焊接,这种方式在轴承的运输、使用的过程中是比较容易因为撞击、拉扯、摩擦等外力因素致使顶箔片脱落的。而如果单纯因为焊接强度不够而增加焊接的点数,很容易导致因为密集的焊接使得顶箔片表面产生热变形,因此,传统的空气动压止推箔片轴承存在顶箔片连接不牢固,顶箔片在运输、使用的过程中脱落,造成设备故障,产生经济损失等问题。

技术实现要素:

4.针对上述产生的问题,本实用新型的目的在于提供一种错位式焊点的气体动压止推箔片轴承。

5.为了实现上述目的,本实用新型采取的技术方案为:

6.一种错位式焊点的气体动压止推箔片轴承,其中,包括:轴承底板1、波纹箔片2和顶箔片3,所述轴承底板1呈环形板状,沿所述轴承底板1的外沿设有至少一个卡口,所述顶箔片3呈扇环形板状,若干所述顶箔片3设于轴承底板1的一个侧面,每一个所述顶箔片3和所述轴承底板1之间设有一个所述波纹箔片2,每一个所述波纹箔片2与所述轴承底板1通过焊接形式连接,每一个所述顶箔片3和所述轴承底板1通过至少两排焊点焊接连接,多排所述焊点相互平行,任意相邻的两排所述焊点的焊点位置交错排布。

7.上述的错位式焊点的气体动压止推箔片轴承,其中,所述波纹箔片2呈扇环形板状。

8.上述的错位式焊点的气体动压止推箔片轴承,其中,每一个顶箔片3的一条直线边与所述轴承底板1通过至少两排所述焊点焊接连接,每一个顶箔片3的另一条直线边自由搭接在所述轴承底板1上。

9.上述的错位式焊点的气体动压止推箔片轴承,其中,每一个波纹箔片2的一条直线边与所述轴承底板1通过焊接形式连接,每一个波纹箔片2的另一条直线边自由搭接在所述轴承底板1上。

10.上述的错位式焊点的气体动压止推箔片轴承,其中,若干所述波纹箔片2等间距合围形成第一圆环。

11.上述的错位式焊点的气体动压止推箔片轴承,其中,若干所述顶箔片3等间距合围形成第二圆环。

12.上述的错位式焊点的气体动压止推箔片轴承,其中,所述第一圆环、所述第二圆环和所述轴承底板1之间同轴设置。

13.上述的错位式焊点的气体动压止推箔片轴承,其中,任意相邻的两个波纹箔片2之间设有一个间隙22。

14.上述的错位式焊点的气体动压止推箔片轴承,其中,连接每一个所述顶箔片3和所述轴承底板1的多排所述焊点设于一个所述间隙22内。

15.上述的错位式焊点的气体动压止推箔片轴承,其中,沿任一排所述焊点方向,该排所述焊点的任一点位于与其相邻的一排所述焊点的两点之间。

16.本实用新型由于采用了上述技术,使之与现有技术相比具有的积极效果是:

17.(1)本实用新型将原有的单排焊点增加为双排焊点后,当顶箔片受到外力后,由于使用两排焊点,此时顶箔片很难再次产生旋转,焊点也不会因为疲劳而产生断裂,防止顶箔片在运输、使用的过程中脱落,造成设备故障,产生经济损失;

18.(2)本实用新型将单排焊接的焊点数量确定为n个,并在贴近原有单排焊点的位置增加一排新的焊点,这排新的焊点由n

‑

1或是n 1个焊点组成并且这n

‑

1或是n 1个焊点分别位于原有的n个焊点中间的未焊接的空白区域,最终这两排焊点处于相互交错的位置,通过采用这种方式既可以提高止推箔片轴承的焊接强度防止由于外力产生的止推箔片轴承顶箔片的脱落,也可以防止因为焊点过于密集而影响导致轴承顶箔片产生的热变形致使影响到轴承性能。

附图说明

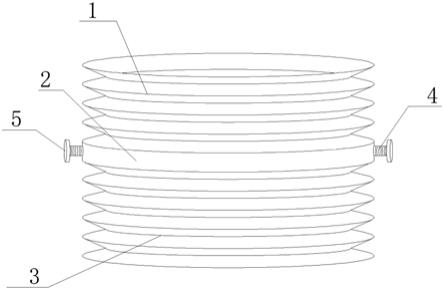

19.图1是本实用新型的一种错位式焊点的气体动压止推箔片轴承的拆装位置示意图。

20.图2是传统的气体动压止推箔片轴承的结构示意图。

21.图3是本实用新型的一种错位式焊点的气体动压止推箔片轴承的结构示意图。

22.图4是传统的气体动压止推箔片轴承的顶箔片的结构示意图。

23.图5是本实用新型的一种错位式焊点的气体动压止推箔片轴承的顶箔片的结构示意图。

24.图6是传统的气体动压止推箔片轴承的顶箔片的焊点位置示意图。

25.图7是传统的气体动压止推箔片轴承的顶箔片的剖面受力示意图。

26.图8是本实用新型的一种错位式焊点的气体动压止推箔片轴承的顶箔片的焊点位置示意图。

27.图9是本实用新型的一种错位式焊点的气体动压止推箔片轴承的顶箔片的剖面受力示意图。

28.图10是本实用新型的一种错位式焊点的气体动压止推箔片轴承的顶箔片的焊点位置局部放大示意图。

29.图11是本实用新型的一种错位式焊点的气体动压止推箔片轴承的波纹箔片的位置示意图。

30.图12是本实用新型的一种错位式焊点的气体动压止推箔片轴承的波纹箔片的结构示意图。

31.图13是本实用新型的一种错位式焊点的气体动压止推箔片轴承的轴承底板的结构示意图。

32.附图中:1、轴承底板;2、波纹箔片;3、顶箔片;22、间隙。

具体实施方式

33.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

34.请参照图1至图13所示,示出了一种错位式焊点的气体动压止推箔片轴承,其中,包括:轴承底板1、波纹箔片2和顶箔片3,轴承底板1呈环形板状,沿轴承底板1的外沿设有至少一个卡口,顶箔片3呈扇环形板状,若干顶箔片3设于轴承底板1的一个侧面,每一个顶箔片3和轴承底板1之间设有一个波纹箔片2,每一个波纹箔片2与轴承底板1通过焊接形式连接,每一个顶箔片3和轴承底板1通过至少两排焊点焊接连接,多排焊点相互平行,任意相邻的两排焊点的焊点位置交错排布。

35.进一步,在一种较佳实施例中,波纹箔片2呈扇环形板状。

36.进一步,在一种较佳实施例中,每一个顶箔片3的一条直线边与轴承底板1通过至少两排焊点焊接连接,每一个顶箔片3的另一条直线边自由搭接在轴承底板1上。

37.进一步,在一种较佳实施例中,每一个波纹箔片2的一条直线边与轴承底板1通过焊接形式连接,每一个波纹箔片2的另一条直线边自由搭接在轴承底板1上。

38.进一步,在一种较佳实施例中,若干波纹箔片2等间距合围形成第一圆环。

39.进一步,在一种较佳实施例中,若干顶箔片3等间距合围形成第二圆环。

40.进一步,在一种较佳实施例中,第一圆环、第二圆环和轴承底板1之间同轴设置。

41.进一步,在一种较佳实施例中,任意相邻的两个波纹箔片2之间设有一个间隙22。

42.进一步,在一种较佳实施例中,连接每一个顶箔片3和轴承底板1的多排焊点设于一个间隙22内。

43.进一步,在一种较佳实施例中,沿任一排焊点方向,该排焊点的任一点位于与其相邻的一排焊点的两点之间。

44.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

45.本实用新型在上述基础上还具有如下实施方式:

46.本实用新型的进一步实施例中,轴承底板1、波纹箔片2、顶箔片3,其中轴承底板1作为整体结构的一个基本“框架”,其示意图如图13所示,在轴承底板1上放置多个扇形波纹箔片2,具体数量和顶箔片3一致,用焊接的方法将一端固定,另一端自由滑动,波纹箔片2的示意图如图11所示,在轴承底板1焊接顶箔片3,同波纹箔片2一样,顶箔片3也是一端固定在轴承底板1上,另一端自由搭接在所对应的波纹箔片2上,焊接好后,可以形成一个装配体,如图2和图3所示。

47.本实用新型的进一步实施例中,传统的焊接顶箔片3在轴承底板1上的连接方式是仅仅采用一条靠近顶箔片边缘的由多个焊点进行的单排焊接,如图2所示,每一个顶箔片3和轴承底板1之间的单排焊接放大图如附图6所示,附图6的剖视图中顶箔片3的受力情况如附图7所示,从图中可以看到由于轴承在工作时其工作压力是直接产生在焊接端的另一侧的,此时如果只进行单排焊接,就会使得顶箔片呈现一种类似“铰链”的结构,即顶箔片3会以焊点为轴进行一定程度的旋转,如果经过反复使用,很容易使得该顶箔片3的焊点处因为疲劳而断裂。因此,每一个顶箔片3的一条直线边与轴承底板1之间采用单排焊接的方式在轴承的运输、使用的过程中是比较容易因为撞击、拉扯、摩擦等外力因素致使顶箔片3脱落的。

48.本实用新型的进一步实施例中,本实用新型提出了一种错位式焊点的气体动压止推箔片轴承,如附图8所示,附图8的剖视图中顶箔片3的受力情况如附图9所示,将每一个顶箔片3的一条直线边与轴承底板1之间原有的单排焊点增加为双排焊点后,但顶箔片3受到外力后,由于使用两排焊点,此时顶箔片3很难再次产生旋转,焊点也不会因为疲劳而产生断裂。

49.本实用新型的进一步实施例中,本实用新型提出的焊接方式是将每一个顶箔片3的一条直线边与轴承底板1之间单排焊接确定为由n个焊点组成,并在贴近原有单排焊点的位置增加一排新的焊点,这排新的焊点由n

‑

1或是n 1个焊点组成并且这n

‑

1或是n 1个焊点分别位于原有的n个焊点中间的未焊接的空白区域,最终这两排焊点处于相互交错的位置,如图3所示。

50.本实用新型的进一步实施例中,每一个顶箔片3的一条直线边与轴承底板1之间第一排焊接即由n个焊点组成,如附图6所示,在附图6中是以5个焊点代替n个焊点为例子进行说明,第一排焊点位于距离顶箔片边缘的0.1~10mm处,第二排焊接即由n

‑

1或是n 1个焊点组成,两排焊点平行设置,第一排焊点与第二排焊点的间距为0.1~10mm,如附图8所示,附图10是附图8中两排焊点排列位置的局部放大图,即第一排焊点位于距离顶箔片边缘的间距范围为0.1mm~10mm,任意相邻两排焊点之间的间距范围为0.1mm~10mm。

51.本实用新型的进一步实施例中,第二排焊点的每一个焊点分别位于第一排焊点任意相连两个焊点之间的空白区域内,使得这两排焊点处于相互交错的位置。

52.本实用新型的进一步实施例中,一种错位式焊点的气体动压止推箔片轴承,通过将单排焊接的焊点数量确定为n个,并在贴近原有单排焊点的位置增加一排新的焊点,这排新的焊点由n或是n 1个焊点组成并且这n或是n 1个焊点分别位于原有的n个焊点中间的未焊接的空白区域,最终这两排焊点处于相互交错的位置。

53.本实用新型的进一步实施例中,使用这种方法可以有效的防止顶箔片3在运输及使用的过程中由于碰撞、掉落、摩擦、挤压等外力而产生的顶箔片3掉落。

54.本实用新型的进一步实施例中,将单排焊接的焊点数量确定为n个,并在贴近原有单排焊点的位置增加一排新的焊点,这排新的焊点由n

‑

1或是n 1个焊点组成并且这n

‑

1或是n 1个焊点分别位于原有的n个焊点中间的未焊接的空白区域,最终这两排焊点处于相互交错的位置,通过采用这种方式既可以提高止推箔片轴承的焊接强度防止由于外力产生的止推箔片轴承顶箔片3的脱落,也可以防止因为焊点过于密集而影响导致轴承顶箔片3产生的热变形致使影响到轴承性能。

55.本实用新型的进一步实施例中,传统的焊接方式仅仅只在顶箔片3的固定端进行单排焊接至轴承底板1上,如说明书附图6所示,附图6的剖视图中顶箔片3的受力情况如附图7所示,从图中可以看到由于轴承在工作时其工作压力是直接产生在焊接端的另一侧的,此时如果只进行单排焊接,就会使得顶箔片呈现一种类似“铰链”的结构,即顶箔片3会以焊点为轴进行一定程度的旋转,如果经过反复使用,很容易使得焊点因为疲劳而断裂。

56.本实用新型的进一步实施例中,每一个顶箔片3的一条直线边与轴承底板1之间采用单排焊接的方式在轴承的运输、使用的过程中是比较容易因为撞击、拉扯、摩擦等外力因素致使顶箔片3脱落的,而如果单纯因为焊接强度不够而增加焊接的点数,很容易导致因为密集的焊接使得顶箔片3表面产生热变形,因此,为了加固顶箔片3,防止顶箔片3在运输、使用的过程中脱落,造成设备故障,产生经济损失。

57.本实用新型的进一步实施例中,本实用新型提出了一种错位式焊点的气体动压止推箔片轴承,如说明书附图8所示,附图8的剖视图中顶箔片3的受力情况如附图9所示,将每一个顶箔片3的一条直线边与轴承底板1之间原有的单排焊点增加为双排焊点后,当顶箔片3受到外力后,由于使用两排焊点,此时顶箔片3很难再次产生旋转,焊点也不会因为疲劳而产生断裂。

58.本实用新型的进一步实施例中,本实用新型将每一个顶箔片3的一条直线边与轴承底板1之间原有的单排焊点增加为多排焊点后,当顶箔片3受到外力后,由于使用多排焊点,此时顶箔片3很难再次产生旋转,焊点也不会因为疲劳而产生断裂,防止顶箔片3在运输、使用的过程中脱落,造成设备故障,产生经济损失。

59.本实用新型的进一步实施例中,本实用新型将每一个顶箔片3的一条直线边与轴承底板1之间单排焊接的焊点数量确定为n个,并在贴近原有单排焊点的位置增加至少一排新的焊点,这排新的焊点由n

‑

1或是n 1个焊点组成并且这n

‑

1或是n 1个焊点分别位于原有的n个焊点中间的未焊接的空白区域,最终任意相邻的两排焊点处于相互交错的位置,通过采用这种方式既可以提高止推箔片轴承的焊接强度防止由于外力产生的止推箔片轴承顶箔片的脱落,也可以防止因为焊点过于密集而影响导致轴承顶箔片产生的热变形致使影响到轴承性能。

60.本实用新型的进一步实施例中,错位式焊点的气体动压止推箔片轴承上的每一个顶箔片3和轴承底板1通过多排焊点连接,焊点的排数依据错位式焊点的气体动压止推箔片轴承的尺寸进行选取和确定。

61.本实用新型的进一步实施例中,空气动压止推箔片轴承使用在高速旋转机械中,属于精密机械结构件,多用于造价高昂,设备运行精密且关系人身生命财产安全的汽车领域,作为核心部件,其强度要求高,结构精密,而顶箔片3与轴承底板1的连接位置多为损坏位置,在空气动压止推箔片轴承的运输、使用的过程中是比较容易因为撞击、拉扯、摩擦等外力因素致使顶箔片3脱落的,单纯因为焊接强度不够而增加焊接的点数,很容易导致因为密集的焊接使得顶箔片3表面产生热变形,破坏空气动压止推箔片轴承的强度,导致空气动压止推箔片轴承无法使用,采用两排焊点处于相互交错的位置进行焊接,即有效增加了顶箔片3与轴承底板1之间的焊接强度,降低空气动压止推箔片轴承在使用过程中,顶箔片3脱落的概率,同时避免了单纯增加焊点排数或者单纯增加焊点,导致顶箔片3上由于密集的焊接点而产生热变形,破坏空气动压止推箔片轴承的强度,导致空气动压止推箔片轴承无法

使用。

62.本实用新型的进一步实施例中,将轴承底板1固定,通过对顶箔片3施加拉力的方式对传统空气动压止推箔片轴承和错位式焊点的气体动压止推箔片轴承进行焊接强度测试,通过对空气动压止推箔片轴承中顶箔片3的焊接强度进行检测,检测结果如下,采用单排焊接连接的传统空气动压止推箔片轴承,当顶箔片3承受80n的拉力时,顶箔片3的焊接位置就会出现断裂的现象,而采用双排错位式焊点连接的情况下,由于实验条件的限制,当顶箔片3承受最高到达150n的拉力时,顶箔片3仍未出现断裂的现象。

63.本实用新型的进一步实施例中,实验结果表明,采用双排错位式焊点的轴承顶箔片3,顶箔片3和轴承底板之间的焊接十分牢固,在正常使用的情况下,顶箔片3不会成为轴承损坏的因素。

64.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。