1.本实用新型涉及安全阀领域,尤其是一种适用于酒桶的安装阀。

背景技术:

2.扎啤就是经过微孔膜过滤的啤酒,普通啤酒是经过高温杀菌的啤酒。它既不同于经过高温杀菌的瓶装、听装熟啤酒,也不同于没经过杀菌的散装啤酒,而是一种纯天然、无色素、无防腐剂、不加糖、不加任何香精的优质酒,营养极为丰富。扎啤是啤酒王国中的一朵奇葩,在世界啤酒消费中的比例越来越高。被人们誉为“啤酒原汁”的扎啤酒是将最优质的清酒从生产线上直接注入不锈钢的酒桶内,饮用时用扎啤机充入二氧化碳,并用扎啤机把酒控制在3~8℃,饮用时从扎啤机里直接打到啤酒杯里,避免了啤酒与空气的接触,使啤酒更新鲜、更纯厚、泡沫更丰富,饮用时更加爽口,回味无穷。扎啤中含有的酵母菌,具有促进胃液分泌、增进食欲、加强消化的作用。但是由于扎啤必须采用复杂的专用设备来销售和储存,从而限制了它的普及,不能进入千家万户。

3.目前酒桶上通常设置有一个单向充气阀以便于向酒桶内充气、一个安全阀以避免酒桶内气压过高;由于两个阀分开设置,故酒桶上需要分别设置相对应的安装结构,使得酒桶结构复杂、成本上升。

技术实现要素:

4.为了克服现有技术中存在的不足,本实用新型提供了一种安装阀,其将充气功能、安全泄压功能集成在一个阀上即本安全阀具有一阀两用功能,结构紧凑且能简化酒桶结构、降低成本。

5.为了达到上述目的,本实用新型采用如下技术方案来实现的:

6.一种安全阀,包括阀壳,所述阀壳具有第一气口、第二气口、以及用于连通所述第一气口和第二气口的第一气腔,所述第一气腔处设置有常态下封堵第一气口与第二气口连通的排气单向阀芯组件,所述排气单向阀芯组件具有第三气口、第四气口、以及用于连通第三气口、第四气口的第二气腔,所述第四气口与所述第二气口相连通,所述第二气腔处设置有常态下封堵第三气口与第四气口连通的充气单向阀芯组件;所述阀壳开设有用于露出所述第三气口的露出口;

7.所述第二气口处气压过高的状态下,所述排气单向阀芯组件动作并连通所述第一气口与第二气口。

8.所述安全阀安装在酒桶上,且所述第一气口、第三气口位于所述酒桶外部,所述第二气口位于所述酒桶内部。

9.采用上述结构,常态下,所述排气单向阀芯组件封堵所述第一气口与第二气口连通以防止酒桶内的气体沿着第二气口、第一气腔、第一气口跑出酒桶外;所述充气单向阀芯组件封堵第三气口与第四气口连通以防止酒桶内的气体沿着第四气口、第二气腔、第三气口跑出酒桶外;保证酒桶内的气压保持稳定。

10.当操作者需要向酒桶内充气时,则只需将充气装置的充气端对准所述第三气口且作用于所述充气单向阀芯组件,使得所述充气单向阀芯组件动作并连通所述第三气口与第四气口,充气装置的充气端通过所述第三气口、第二气腔、第四气口向酒桶内充气;当操作者将充气装置的充气端从第三气口处拆卸后,充气装置的充气端施加在所述充气单向阀芯组件的作用力消失而复位封堵所述第三气口与第四气口连通。

11.当所述第二气口处气压过高即高于最大设定值的状态下,表明所述酒桶内的气压过高即高于最大设定值,所述排气单向阀芯组件动作并连通所述第一气口与第二气口,酒桶内的气体通过第二气口、第一气腔、第一气口被排出酒桶外;当酒桶内的气压恢复正常即所述第二气口处气压恢复正常时,所述排气单向阀芯组件复位封堵所述第一气口与第二气口连通即停止泄压。

12.操作者在充气过程中过充或者酒桶在正常存放时温度的变化等均会造成桶内气压过高;若为过充引起桶内气压过高的情况下,安全阀自动泄压时会发出声音,此时操作者需停止充气动作;若为温度引起的桶内气压过高的情况下,则操作者无需动作,安全阀自动泄压。

13.上述结构,将充气功能、安全泄压功能集成在所述安装阀上即本安全阀具有一阀两用功能,结构紧凑且能简化酒桶结构、降低成本。

14.进一步地,所述排气单向阀芯组件包括排气阀杆、排气密封件、以及排气复位件,所述第三气口、第四气口、第二气腔形成在所述排气阀杆上,所述排气阀杆活动设置在所述第一气腔处,所述第一气腔在所述第一气口与第二气口之间设置有锥形部且直径沿着靠近所述第一气口方向逐渐增大,所述排气密封件设置在所述排气阀杆上,所述排气复位件作用于所述排气阀杆以使所述排气阀杆上的排气密封件具有向所述锥形部中小直径端运动的趋势。

15.采用上述结构,常态下,所述排气阀杆上的排气密封件在所述排气复位件的作用下与所述锥形部中小直径端接触密封从而实现封堵第一气口与第二气口连通;

16.当所述第二气口处气压过高即高于最大设定值的状态下即第二气口处的气压施加在排气阀杆上的作用力大于所述排气复位件施加在所述排气阀杆的作用力,所述排气阀杆在气压的作用下克服所述排气复位件的作用力使得所述排气阀杆上的排气密封件朝向所述锥形部中大直径端运动,此时所述排气密封件与所述第一气腔之间存在间隙即密封解除,所述第一气口与所述第二气口通过所述第一气腔连通实现泄压;

17.所述第二气口处气压恢复正常的状态下即第二气口处的气压施加在排气阀杆上的作用力小于所述排气复位件施加在所述排气阀杆的作用力,所述排气复位件作用于所述排气阀杆使得所述排气阀杆上的排气密封件朝向所述锥形部中小直径端运动并接触密封从而实现封堵第一气口与第二气口连通以停止泄压。

18.上述结构中,所述第二气口处气压的最大设定值取决于常态下所述排气复位件作用在所述排气阀杆上的作用力大小。

19.具体的,所述排气密封件为o型密封圈,所述排气阀杆设置有排气密封件安装凹槽,所述排气密封件安装在所述排气密封件安装凹槽内;

20.所述排气阀杆设置有第三气口一端凸出于所述露出口设置;所述露出口与所述排气阀杆相匹配以引导所述排气阀杆的运动,使得所述排气阀杆的运动更加平稳。

21.进一步地,所述排气复位件为弹簧,所述排气阀杆凸设有第一抵靠凸起,所述排气复位件套设在所述排气阀杆上且所述排气复位件一端抵靠在所述第一抵靠凸起上、另一端抵靠在所述第一气腔的内壁上。

22.采用上述结构,所述排气复位件套设在所述排气阀杆上保证所述排气复位件在形变过程中不被扭曲,同时保证排气复位件的弹力精度以及排气复位件的使用寿命;具体的,所述排气复位件处于压缩状态。

23.进一步地,所述阀壳包括阀壳座、以及与所述阀壳座配合形成所述第一气腔的阀壳盖,所述排气复位件抵靠在所述第一气腔内壁上的一端抵靠在所述阀壳盖的抵靠面上。

24.采用上述结构,便于所述排气阀杆、排气复位件的安装;具体的,所述露出口设置在所述阀壳盖上。

25.进一步地,所述阀壳盖与所述阀壳座之间可调节连接以使所述阀壳盖的抵靠面能靠近远离所述排气阀杆的第一抵靠凸起。

26.采用上述结构,所述阀壳盖的抵靠面与第一抵靠凸起之间的距离调整即可实现常态下所述排气复位件作用在所述排气阀杆上的作用力,从而实现对所述第二气口处的最大设定值的调整。

27.具体的,所述阀壳盖与所述阀壳座之间螺纹连接。

28.进一步地,所述安装阀包括紧定螺钉,所述阀壳盖设置有固定孔,所述紧定螺钉固定在所述固定孔中且朝向所述阀壳座的一端能靠近远离所述阀壳座。

29.采用上述结构,当阀壳盖与所述阀壳座之间的位置确定后,调节所述紧定螺钉使得其朝向所述阀壳座的一端靠近所述阀壳座并抵靠在所述阀壳座上,实现锁定所述阀壳盖与所述阀壳座之间的位置;当操作者需要进行调整时,只需调节所述紧定螺钉使得其靠近所述阀壳座的一端远离所述阀壳座,此时所述阀壳盖与所述阀壳座之间的锁定解除,操作者即可对两者的位置进行调节。

30.进一步地,所述充气单向阀芯组件为气门芯组件,包括充气阀杆、充气阀座、充气密封件、以及充气复位件,所述充气阀座匹配安装在所述第二气腔内,所述充气阀座设置有贯穿自身的充气通道,所述充气通道的一端开口形成为与所述第三气口连通的第五气口、另一端开口形成为与所述第四气口连通的第六气口;所述充气阀干活动设置在所述充气通道内,所述充气密封件设置在所述充气阀杆上,所述充气复位件作用于所述充气阀杆以使所述充气阀杆上的充气密封件具有向封堵所述第六气口侧运动的趋势。

31.采用上述结构,所述充气阀座匹配安装在所述第二气腔内,故所述第三气口与所述第四气口通过所述第二气腔以及所述充气通道连通;

32.常态下,所述充气阀杆上的充气密封件在所述充气复位件的作用下与所述第六气口接触密封从而实现封堵第三气口与第四气口连通;

33.当操作者将充气装置的充气端安装至第三气口时,充气装置的充气端作用于所述充气阀杆并克服所述充气复位件的作用力使得所述充气阀杆上的充气密封件朝向远离所述第六气口侧运动,此时,所述第三气口与所述第四气口连通实现充气。

34.当操作者将充气装置的充气端从第三气口处拆卸后,充气装置的充气端施加在所述充气阀杆上的作用力消失,所述充气复位件作用于所述充气阀杆使得所述充气阀杆上的充气密封件朝向所述第六气口侧运动并接触密封从而实现封堵第三气口与第四气口连通。

35.具体的,所述充气密封件为密封块,所述充气密封件设置有与所述充气阀杆相匹配的安装孔并通过所述安装孔套设在所述充气阀杆上;所述充气阀座包括第一阀座以及与所述第一充气阀座匹配形成所述充气通道的第二阀座。

36.进一步地,所述充气复位件为弹簧,所述充气通道的内壁凸设形成第二抵靠凸起,所述充气阀杆凸设有第三抵靠凸起,所述充气复位件套设在所述充气阀杆上且一端抵靠在所述第二抵靠凸起上、另一端抵靠在所述第三抵靠凸起上。

37.采用上述结构,所述充气复位件套设在所述充气阀杆上保证所述充气复位件在形变过程中不被扭曲,同时保证充气复位件的弹力精度以及充气复位件的使用寿命;具体的,所述充气复位件处于压缩状态。

38.进一步地,所述充气阀座外壁与所述第二气腔内壁之间设置有用于密封两者之间安装间隙的第一密封件。

39.采用上述结构,避免酒桶内的气体通过所述充气阀座外壁与所述第二气腔内壁之间的安装间隙跑出。

40.进一步地,所述充气通道的第五气口的孔径略大于所述充气阀杆的直径。

41.采用上述结构,所述第五气口能引导所述充气阀杆的运动,使得所述充气阀杆的运动更加平稳;且所述第五气口与所述充气阀杆之间存在间隙用于气体通过。

42.进一步地,所述安全阀包括用于遮盖所述第三气口的防尘件。

43.采用上述结构,所述防尘件的设置避免所述安全阀在未充气时,灰尘等杂物通过第三气口进入安全阀;具体的,所述防尘件为防尘帽,其盖设在所述排气阀杆凸出于所述露出口的部分。

44.进一步地,所述防尘件朝向所述第三气口的一侧设置有用于密封所述第三气口的第二密封件。

45.采用上述结构,当所述充气单向阀芯组件的封堵效果变差即未能封堵第三气口与第四气口连通时,设置在所述防尘件上的第二密封件能够密封所述第三气口,有效酒桶内的气体跑出酒桶。

46.与现有技术相比,本实用新型具有如下有益效果:

47.(1)本实用新型的安装阀,其将充气功能、安全泄压功能集成在一个阀上即本安全阀具有一阀两用功能,结构紧凑且能简化酒桶结构、降低成本。

48.(2)本实用新型的安装阀,其结构设置合理。

附图说明

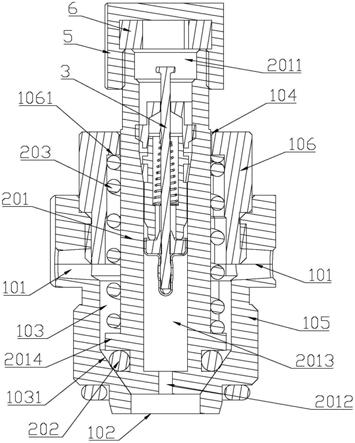

49.图1为本实用新型安全阀的结构示意图;

50.图2为本实用新型安全阀的剖视结构示意图;

51.图3为本实用新型安全阀中排气阀杆与充气单向阀芯组件的剖视结构示意图;

52.附图标记:1阀壳;101第一气口;102第二气口;103第一气腔;1031锥形部;104露出口;105阀壳座;106阀壳盖;1061抵靠面;2排气单向阀芯组件;201排气阀杆;2011第三气口;2012第四气口;2013第二气腔;2014第一抵靠凸起;202排气密封件;203排气复位件;3充气单向阀芯组件;301充气阀杆;3011第三抵靠凸起;302充气阀座;3021充气通道;3022第五气口;3023第六气口;3024第二抵靠凸起;3025第一阀座;3026第二阀座;303充气密封件;304

充气复位件;4第一密封件;5防尘件;6第二密封件;7紧定螺钉。

具体实施方式

53.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

54.如图1—3所示,一种安全阀,包括阀壳1,所述阀壳1具有第一气口101、第二气口102、以及用于连通所述第一气口101和第二气口102的第一气腔103,所述第一气腔103处设置有常态下封堵第一气口101与第二气口102连通的排气单向阀芯组件2,所述排气单向阀芯组件2具有第三气口2011、第四气口2012、以及用于连通第三气口2011、第四气口2012的第二气腔2013,所述第四气口2012与所述第二气口102相连通,所述第二气腔2013处设置有常态下封堵第三气口2011与第四气口2012连通的充气单向阀芯组件3;所述阀壳1开设有用于露出所述第三气口2011的露出口104;

55.所述第二气口102处气压过高的状态下,所述排气单向阀芯组件2动作并连通所述第一气口101与第二气口102。

56.所述安全阀安装在酒桶上,且所述第一气口101、第三气口2011位于所述酒桶外部,所述第二气口102位于所述酒桶内部。

57.采用上述结构,常态下,所述排气单向阀芯组件2封堵所述第一气口101与第二气口102连通以防止酒桶内的气体沿着第二气口102、第一气腔103、第一气口101跑出酒桶外;所述充气单向阀芯组件3封堵第三气口2011与第四气口2012连通以防止酒桶内的气体沿着第四气口2012、第二气腔2013、第三气口2011跑出酒桶外;保证酒桶内的气压保持稳定。

58.当操作者需要向酒桶内充气时,则只需将充气装置的充气端对准所述第三气口2011且作用于所述充气单向阀芯组件3,使得所述充气单向阀芯组件3动作并连通所述第三气口2011与第四气口2012,充气装置的充气端通过所述第三气口2011、第二气腔2013、第四气口2012向酒桶内充气;当操作者将充气装置的充气端从第三气口2011处拆卸后,充气装置的充气端施加在所述充气单向阀芯组件3的作用力消失而复位封堵所述第三气口2011与第四气口2012连通。

59.当所述第二气口102处气压过高即高于最大设定值的状态下,表明所述酒桶内的气压过高即高于最大设定值,所述排气单向阀芯组件2动作并连通所述第一气口101与第二气口102,酒桶内的气体通过第二气口102、第一气腔103、第一气口101被排出酒桶外;当酒桶内的气压恢复正常即所述第二气口102处气压恢复正常时,所述排气单向阀芯组件2复位封堵所述第一气口101与第二气口102连通即停止泄压。

60.操作者在充气过程中过充或者酒桶在正常存放时温度的变化等均会造成桶内气压过高;若为过充引起桶内气压过高的情况下,安全阀自动泄压时会发出声音,此时操作者需停止充气动作;若为温度引起的桶内气压过高的情况下,则操作者无需动作,安全阀自动泄压。

61.上述结构,将充气功能、安全泄压功能集成在所述安装阀上即本安全阀具有一阀两用功能,结构紧凑且能简化酒桶结构、降低成本。

62.优选的,所述排气单向阀芯组件2包括排气阀杆201、排气密封件202、以及排气复位件203,所述第三气口2011、第四气口2012、第二气腔2013形成在所述排气阀杆201上,所

述排气阀杆201活动设置在所述第一气腔103处,所述第一气腔103在所述第一气口101与第二气口102之间设置有锥形部1031且直径沿着靠近所述第一气口101方向逐渐增大,所述排气密封件202设置在所述排气阀杆201上,所述排气复位件203作用于所述排气阀杆201以使所述排气阀杆201上的排气密封件202具有向所述锥形部1031中小直径端运动的趋势。

63.采用上述结构,常态下,所述排气阀杆201上的排气密封件202在所述排气复位件203的作用下与所述锥形部1031中小直径端接触密封从而实现封堵第一气口101与第二气口102连通;

64.当所述第二气口102处气压过高即高于最大设定值的状态下即第二气口102处的气压施加在排气阀杆201上的作用力大于所述排气复位件203施加在所述排气阀杆201的作用力,所述排气阀杆201在气压的作用下克服所述排气复位件203的作用力使得所述排气阀杆201上的排气密封件202朝向所述锥形部1031中大直径端运动,此时所述排气密封件202与所述第一气腔103之间存在间隙即密封解除,所述第一气口101与所述第二气口102通过所述第一气腔103连通实现泄压;

65.所述第二气口102处气压恢复正常的状态下即第二气口102处的气压施加在排气阀杆201上的作用力小于所述排气复位件203施加在所述排气阀杆201的作用力,所述排气复位件203作用于所述排气阀杆201使得所述排气阀杆201上的排气密封件202朝向所述锥形部1031中小直径端运动并接触密封从而实现封堵第一气口101与第二气口102连通以停止泄压。

66.上述结构中,所述第二气口102处气压的最大设定值取决于常态下所述排气复位件203作用在所述排气阀杆201上的作用力大小。

67.具体的,所述排气密封件202为o型密封圈,所述排气阀杆201设置有排气密封件安装凹槽,所述排气密封件202安装在所述排气密封件安装凹槽内;

68.所述排气阀杆201设置有第三气口2011一端凸出于所述露出口104设置;所述露出口104与所述排气阀杆201相匹配以引导所述排气阀杆201的运动,使得所述排气阀杆201的运动更加平稳。

69.优选的,所述排气复位件203为弹簧,所述排气阀杆201凸设有第一抵靠凸起2014,所述排气复位件203套设在所述排气阀杆201上且所述排气复位件203一端抵靠在所述第一抵靠凸起2014上、另一端抵靠在所述第一气腔103的内壁上。

70.采用上述结构,所述排气复位件203套设在所述排气阀杆201上保证所述排气复位件203在形变过程中不被扭曲,同时保证排气复位件203的弹力精度以及排气复位件203的使用寿命;具体的,所述排气复位件203处于压缩状态。

71.优选的,所述阀壳1包括阀壳座105、以及与所述阀壳座105配合形成所述第一气腔103的阀壳盖106,所述排气复位件203抵靠在所述第一气腔103内壁上的一端抵靠在所述阀壳盖106的抵靠面1061上。

72.采用上述结构,便于所述排气阀杆201、排气复位件203的安装;具体的,所述露出口104设置在所述阀壳盖106上。

73.优选的,所述阀壳盖106与所述阀壳座105之间可调节连接以使所述阀壳盖106的抵靠面1061能靠近远离所述排气阀杆201的第一抵靠凸起2014。

74.采用上述结构,所述阀壳盖106的抵靠面1061与第一抵靠凸起2014之间的距离调

整即可实现常态下所述排气复位件203作用在所述排气阀杆201上的作用力,从而实现对所述第二气口102处的最大设定值的调整。

75.具体的,所述阀壳盖106与所述阀壳座105之间螺纹连接。

76.优选的,所述安装阀包括紧定螺钉7,所述阀壳盖106设置有固定孔,所述紧定螺钉7固定在所述固定孔中且朝向所述阀壳座105的一端能靠近远离所述阀壳座105。

77.采用上述结构,当阀壳盖106与所述阀壳座105之间的位置确定后,调节所述紧定螺钉7使得其朝向所述阀壳座105的一端靠近所述阀壳座105并抵靠在所述阀壳座105上,实现锁定所述阀壳盖106与所述阀壳座105之间的位置;当操作者需要进行调整时,只需调节所述紧定螺钉7使得其靠近所述阀壳座105的一端远离所述阀壳座105,此时所述阀壳盖106与所述阀壳座105之间的锁定解除,操作者即可对两者的位置进行调节。

78.优选的,所述充气单向阀芯组件3为气门芯组件,包括充气阀杆301、充气阀座302、充气密封件303、以及充气复位件304,所述充气阀座302匹配安装在所述第二气腔2013内,所述充气阀座302设置有贯穿自身的充气通道3021,所述充气通道3021的一端开口形成为与所述第三气口2011连通的第五气口3022、另一端开口形成为与所述第四气口2012连通的第六气口3023;所述充气阀干活动设置在所述充气通道3021内,所述充气密封件303设置在所述充气阀杆301上,所述充气复位件304作用于所述充气阀杆301以使所述充气阀杆301上的充气密封件303具有向封堵所述第六气口3023侧运动的趋势。

79.采用上述结构,所述充气阀座302匹配安装在所述第二气腔2013内,故所述第三气口2011与所述第四气口2012通过所述第二气腔2013以及所述充气通道3021连通;

80.常态下,所述充气阀杆301上的充气密封件303在所述充气复位件304的作用下与所述第六气口3023接触密封从而实现封堵第三气口2011与第四气口2012连通;

81.当操作者将充气装置的充气端安装至第三气口2011时,充气装置的充气端作用于所述充气阀杆301并克服所述充气复位件304的作用力使得所述充气阀杆301上的充气密封件303朝向远离所述第六气口3023侧运动,此时,所述第三气口2011与所述第四气口2012连通实现充气。

82.当操作者将充气装置的充气端从第三气口2011处拆卸后,充气装置的充气端施加在所述充气阀杆301上的作用力消失,所述充气复位件304作用于所述充气阀杆301使得所述充气阀杆301上的充气密封件303朝向所述第六气口3023侧运动并接触密封从而实现封堵第三气口2011与第四气口2012连通。

83.具体的,所述充气密封件303为密封块,所述充气密封件303设置有与所述充气阀杆301相匹配的安装孔并通过所述安装孔套设在所述充气阀杆301上;所述充气阀座302包括第一阀座3025以及与所述第一充气阀座302匹配形成所述充气通道3021的第二阀座3026。

84.优选的,所述充气复位件304为弹簧,所述充气通道3021的内壁凸设形成第二抵靠凸起3024,所述充气阀杆301凸设有第三抵靠凸起3011,所述充气复位件304套设在所述充气阀杆301上且一端抵靠在所述第二抵靠凸起3024上、另一端抵靠在所述第三抵靠凸起3011上。

85.采用上述结构,所述充气复位件304套设在所述充气阀杆301上保证所述充气复位件304在形变过程中不被扭曲,同时保证充气复位件304的弹力精度以及充气复位件304的

使用寿命;具体的,所述充气复位件304处于压缩状态。

86.优选的,所述充气阀座302外壁与所述第二气腔2013内壁之间设置有用于密封两者之间安装间隙的第一密封件4。

87.采用上述结构,避免酒桶内的气体通过所述充气阀座302外壁与所述第二气腔2013内壁之间的安装间隙跑出。

88.优选的,所述充气通道3021的第五气口3022的孔径略大于所述充气阀杆301的直径。

89.采用上述结构,所述第五气口3022能引导所述充气阀杆301的运动,使得所述充气阀杆301的运动更加平稳;且所述第五气口3022与所述充气阀杆301之间存在间隙用于气体通过。

90.优选的,所述安全阀包括用于遮盖所述第三气口2011的防尘件5。

91.采用上述结构,所述防尘件5的设置避免所述安全阀在未充气时,灰尘等杂物通过第三气口2011进入安全阀;具体的,所述防尘件5为防尘帽,其盖设在所述排气阀杆201凸出于所述露出口104的部分。

92.优选的,所述防尘件5朝向所述第三气口2011的一侧设置有用于密封所述第三气口2011的第二密封件6。

93.采用上述结构,当所述充气单向阀芯组件3的封堵效果变差即未能封堵第三气口2011与第四气口2012连通时,设置在所述防尘件5上的第二密封件6能够密封所述第三气口2011,有效酒桶内的气体跑出酒桶。

94.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。