1.本实用新型涉及环保领域,具体涉及主要含1,4

‑

丁炔二醇的有机废水中一种节能型有机废水综合利用装置。

背景技术:

[0002]2‑

丁炔

‑

1,4

‑

二醇废水中,有机物含量约为2

‑

4%左右,其中有机物绝大部分为2

‑

丁炔

‑

1,4

‑

二醇,可溶性盐类约占0.5

‑

2.5%,其余均为水。在25℃下,每100克水可溶解374克2

‑

丁炔

‑

1,4

‑

二醇,废水为均相,无法静置分层。废水直接排放,浪费社会资源,严重违背国家工业生产“无害化、资源化”的发展理念,严重违背国家环保法规规定,故需要将废水中的绝大部分水蒸出循环利用。若采用直接蒸发方式,因没有回流,水分蒸出的同时会夹带有机物,这是不允许的,因而不宜采用直接蒸发。水的比热及相变焓较大,若采用精馏方式,每精馏1kg的水要消耗比1kg多的加热蒸汽,精馏大量的水必须消耗大量的加热蒸汽,非常不经济。如何以最少的能耗回收最多的水分,既能保护环境又能提高企业效益,是一个需要解决的问题。

[0003]

为此,设计一种节能型有机废水综合利用装置,解决上述问题。

技术实现要素:

[0004]

本实用新型的目的在于克服现有技术的不足,提供一种节能型有机废水综合利用装置。

[0005]

实现本实用新型目的的技术方案为:

[0006]

一种节能型有机废水综合利用装置,包括依次连接的两效以上的精馏塔,所述第一效精馏塔塔底设有通过外源加热的再沸器,第一效精馏塔之后的各效精馏塔分别设有通过前一效精馏塔塔顶蒸气为热源的耦合再沸器;最末效精馏塔设有蒸汽冷凝器,最末效精馏塔之前的各效精馏塔分别设有冷却器,相邻的前效精馏塔塔顶水蒸气经过后效精馏塔耦合再沸器降温换热后,一部分回流至原精馏塔塔顶,另一部分经过冷却器给原料预热后排出,最末效精馏塔塔顶蒸气经过蒸汽冷凝器给原料预热后,一部分回流至原精馏塔塔顶,另一部分排出。

[0007]

进一步的,所述两效以上的精馏塔为顺流,所述相邻精馏塔塔底通过管路与下一效精馏塔相连,所述最末效精馏塔塔釜液排出。

[0008]

进一步的,所述原料经过蒸汽冷凝器由最末效精馏塔塔顶蒸汽预热后,依次逆流通过前一效冷却器,被前一效精馏塔塔顶蒸汽经过耦合再沸器降温换热后的冷凝液预热,直至进入第一效精馏塔。

[0009]

进一步的,所述各效精馏塔为塔中部进料或者塔釜进料。

[0010]

进一步的,所述精馏塔优选为2

‑

6效。

[0011]

本实用新型的优点和有益效果是:

[0012]

本实用新型各效(最末效除外)精馏塔塔顶蒸汽都作为下一效精馏塔的加热蒸汽,

这部分蒸汽冷凝后均去给原料预热,最末效精馏塔塔顶蒸汽则直接给原料预热,显著提高了外源热利用率,大幅度降低外源热消耗;同时每一效均无需冷却水,最末效精馏塔塔顶蒸汽也由原料液冷却;回收了有机废水中绝大部分水,节省水资源,极大提高了经济效益。

附图说明

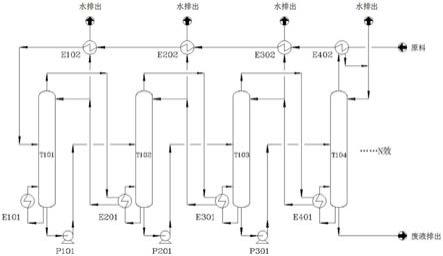

[0013]

图1为本实用新型的节能型有机废水综合利用装置示意图。

[0014]

其中,t101为第一效精馏塔,t102为第二效精馏塔,t103为第三效精馏塔,t104为第四效精馏塔,p101、p201、p301为第一效精馏塔、第二效精馏塔、第三效精馏塔的塔釜泵,e101为第一效精馏塔再沸器,e201、e301、e401分别为第二效精馏塔、第三效精馏塔、第四效精馏塔的耦合再沸器,e102、e202、e302分别为第一效精馏塔、第二效精馏塔、第三效精馏塔的冷却器,e402为第四效精馏塔的蒸汽冷凝器。

具体实施方式

[0015]

下面结合附图并通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

[0016]

一种节能型有机废水综合利用装置,包括依次连接的第一效精馏塔t101、第二效精馏塔t102,第三效精馏塔t103,第四效精馏塔t104。

[0017]

所述第一效精馏塔t101塔底连接再沸器e101,所述再沸器e101通过外源加热。第一效精馏塔t101的塔釜输出管线通过塔釜泵p101连接至第二效精馏塔t102的进料口。第一效精馏塔t101的塔顶蒸汽输出管线连接至第二效精馏塔t102的耦合再沸器e201的热源进口,耦合再沸器e201的热源出口管线分成两路,一路连接至第一效精馏塔t101的塔顶回流口,另一路连接至连接至冷却器e102,水蒸气经过冷却后排出。

[0018]

所述第二效精馏塔t102的塔底连接耦合再沸器e201的冷源进口,耦合再沸器e201的冷源出口管线连接至第二效精馏塔t102的塔釜回流口。第二效精馏塔t102的塔釜输出管线通过塔釜泵p201连接至第三效精馏塔t103的进料口。第二效精馏塔t102的塔顶蒸汽输出管线连接至第三效精馏塔t103的耦合再沸器e301的热源进口,耦合再沸器e301的热源出口管线分成两路,一路连接至第二效精馏塔t102的塔顶回流口,另一路连接至连接至冷却器e202,水蒸气经过冷却后排出。

[0019]

所述第三效精馏塔t103的塔底连接耦合再沸器e301的冷源进口,耦合再沸器e301的冷源出口管线连接至第三效精馏塔t103的塔釜回流口。第三效精馏塔t103的塔釜输出管线通过塔釜泵p301连接至第四效精馏塔t104的进料口。第三效精馏塔t103的塔顶蒸汽输出管线连接至第四效精馏塔t104的耦合再沸器e401的热源进口,耦合再沸器e401的热源出口管线分成两路,一路连接至第三效精馏塔t103的塔顶回流口,另一路连接至连接至冷却器e302,水蒸气经过冷却后排出。

[0020]

所述第四效精馏塔t104的塔底连接耦合再沸器e401的冷源进口,耦合再沸器e401的冷源出口管线连接至第四效精馏塔t104的塔釜回流口。第四效精馏塔t104的塔釜出料口连接废液排出管线。第四效精馏塔t104的塔顶蒸汽输出管线连接蒸汽冷凝器e402的热源进口,蒸汽冷凝器e402的热源出口管线分成两路,一路连接至第四效精馏塔t104的塔顶回流口,另一路连接至水蒸气排出管线。

[0021]

所述蒸汽冷凝器e402的冷源进口连接原料输入管线,蒸汽冷凝器e402的冷源出口管线依次连接冷却器e302、冷却器e202、冷却器e102、冷却器e102的出口连接至第一效精馏塔t101的原料进口。

[0022]

第一效精馏塔t101塔底设有通过外源加热的再沸器e101,剩余效精馏塔(t102、t103、t104)设有通过前一效精馏塔(t101、t102、t103)塔顶蒸气为热源的耦合再沸器(e201、e301、e401),最末效精馏塔t104设有蒸汽冷凝器e402,其余效精馏塔(t101、t102、t103)设有冷却器(e102、e202、e302),相邻精馏塔塔顶水蒸气经过下一效精馏塔耦合再沸器降温换热后,一部分回流至原精馏塔塔顶,另一部分经过冷却器给原料预热后排出,最末效精馏塔t104塔顶蒸气经过蒸汽冷凝器e402给原料预热后,一部分回流至原精馏塔塔顶,另一部分排出。

[0023]

四效精馏塔为顺流,相邻精馏塔塔底通过管路与下一效精馏塔相连,最末效精馏塔t104塔釜液排出。

[0024]

原料经过蒸汽冷凝器e402由最末效精馏塔t104塔顶蒸汽预热后,依次逆流通过前一效冷却器(e102、e202、e302),被前一效精馏塔塔顶蒸汽经过耦合再沸器降温换热后的冷凝液预热,直至进入第一效精馏塔t101。

[0025]

各效精馏塔为塔中部进料或者塔釜进料。

[0026]

原料进料量为40000kg/h,2

‑

丁炔

‑

1,4

‑

二醇约含有2.9%,水含量为95%,可溶性盐含量2%,剩下的为其他有机物,进料温度为40℃。采用本四效精馏装置后,水回收率为92.9%,整个装置热负荷为7580kw。

[0027]

对比采用直接精馏方式,进料组成、进料量及水回收率均相同的情况下,热负荷为26605kw。

[0028]

本装置热负荷仅为直接精馏能耗的28.5%,每一效精馏塔塔顶蒸汽都作为下一效精馏塔的加热蒸汽,这部分蒸汽冷凝后均去给原料预热,最末效精馏塔塔顶蒸汽则直接给原料预热,节能效果明显,充分利用了外源热。

[0029]

以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。