1.本实用新型涉及发动机零部件安装技术领域,具体为一种气缸盖喷油器铜套压装冶具及铜套压装设备。

背景技术:

2.气缸盖喷油器铜套是发动机零部件的管件部件之一,承载喷油器以及密封气缸盖内部水腔,对发动机的性能和寿命有着直接影响。铜套的压装质量,直接影响气缸盖的气密性和燃烧性能。

3.现有喷油器铜套一般为工装机构压装或者人工安装,工装机构多为挤压钢球(滚珠)模式,整个机构复杂,操作工艺繁琐,造价高,不易于工业生产线应用。采用人工安装的方式,容易出现铜套不能和喷油器完全贴合,最终的压装质量和效率较低。

技术实现要素:

4.本实用新型针对现有技术中存在的技术问题,提供一种气缸盖喷油器铜套压装冶具及铜套压装设备来解决上述现有工装机构结构复杂以及喷油器铜套安装效率低下的问题。

5.本实用新型解决上述技术问题的技术方案如下:一种气缸盖喷油器铜套压装冶具,包括导向套、膨胀轴以及锤头;所述导向套的下端紧贴喷油器铜套内壁,且中轴部设置有由上至下递减的阶梯导向孔;所述膨胀轴下端穿设在阶梯导向孔内且与导向套间隙配合,所述膨胀轴下端还设置有顶针;所述锤头同轴设置于膨胀轴上方且与膨胀轴相连。

6.本实用新型的有益效果是,该气缸盖喷油器铜套压装冶具,通过导向套可从内支撑喷油器铜套以对其进行初步定位,可以有效避免铜套在压装过程被划伤。膨胀轴沿阶梯导向孔插入之后,顶针会与喷油器下端小孔口接触,经过锤头向下敲打,可以逐步将喷油器铜套下端口部挤压至喷油器下端环槽内,即可完成对喷油器铜套的压装。整个铜套压装冶具局别结构简单且工艺高效的优点,可使铜套压装工艺标准化,更适用于工业生产。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,所述顶针的外壁设置有两个间隔排布的球形凸起。

9.进一步,所述膨胀轴和顶针为一体成型结构。

10.进一步,所述阶梯导向孔包括上导向孔和下导向孔;所述膨胀轴包括位于上端的对接轴、位于下端的定位轴以及位于中间段的承载轴;所述承载轴和定位轴分别与上导向孔和下导向孔相互匹配。

11.进一步,所述锤头底部开设有与对接轴相适配的对接槽。

12.进一步,还包括固定压块;所述固定压块下表面开设有与导向套顶端相匹配的限位孔,上表面开设有与限位孔相连通且与膨胀轴以及锤头间隙配合的通孔。

13.采用上述进一步方案的有益效果是,该气缸盖喷油器铜套压装冶具,通过增设固定压块,当导向套放入喷油器铜套之后,可通过固定压块压固老师,避免压装过程中出现跳

动的情况。

14.本实用新型还提供了一种铜套压装设备,包括所述的气缸盖喷油器铜套压装冶具以及气动手持锤,所述气动手持锤与锤头相连。

15.该实用新型的有益效果是:通过气动手持锤装配气缸盖喷油器铜套压装冶具后,压装时力度更加均匀,有效提升了打击速度。

附图说明

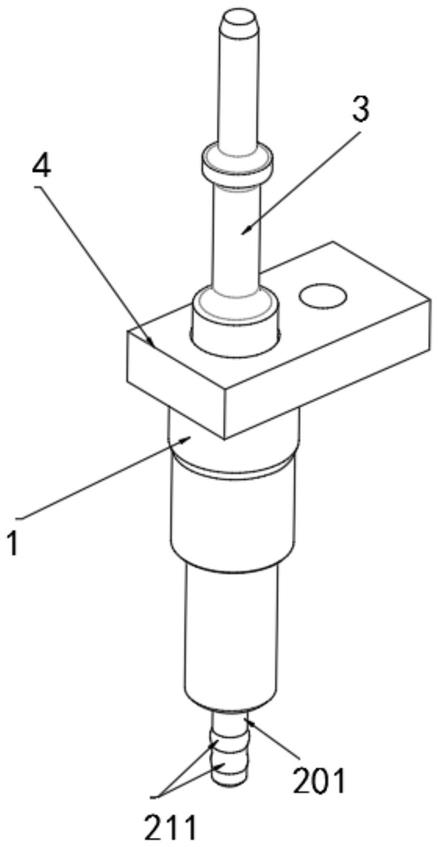

16.图1为本实用新型整体结构示意图;

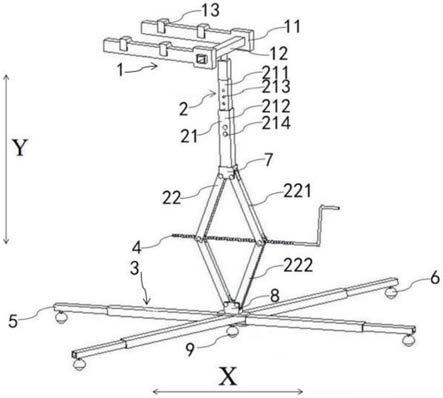

17.图2为本实用新型爆炸图;

18.图3为本实用新型内部剖面示意图。

19.附图中,各标号所代表的部件列表如下:

20.1、导向套,1a、上导向孔,1b、下导向孔,2、膨胀轴,201、顶针,211、球形凸起,21、对接轴,22、定位轴,23、承载轴,3、锤头,3a、对接槽,4、固定压块,4a、限位孔,4b、通孔。

具体实施方式

21.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。3

22.需要说明的是,除非另有明确规定和限定,术语中“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,还可以是一体成型结构。对于本领域的普通技术人员,可以根据具体情况理解该类术语在本专利中的具体含义。

23.本实用新型还提供了优选的实施例

24.实施例一

25.如图1、图2所示,本实用设计的气缸盖喷油器铜套压装冶具,包括导向套1、膨胀轴2以及锤头3;导向套1的下端紧贴喷油器铜套内壁,且中轴部设置有由上至下递减的阶梯导向孔;膨胀轴2下端穿设在阶梯导向孔内且与导向套1间隙配合,膨胀轴2下端还设置有顶针201,膨胀轴2和顶针201为一体成型结构,保证膨胀轴2和顶针201同轴分布,精准度更高。锤头3同轴设置于膨胀轴2上方且与膨胀轴2相连。导向套1可根据不同规格的喷油器预先定制相应的尺寸,导向套1的外表面需抛光成光洁度较高贴合面,通过导向套1可从内支撑喷油器铜套以对其进行初步定位,可以有效避免铜套在压装过程被划伤。膨胀轴2沿阶梯导向孔插入之后,顶针201会与喷油器下端小孔口接触,经过锤头3向下敲打,可以逐步将喷油器铜套下端口部挤压至喷油器下端环槽内,即可完成对喷油器铜套的压装。整个铜套压装冶具局别结构简单且工艺高效的优点,可使铜套压装工艺标准化,更适用于工业生产。

26.本实施例中,顶针201的外壁设置有两个间隔排布的球形凸起211,通过两个球形凸起211可以保证顶针201挤压铜套下端小孔的过程中,放置挤压剧变而造成铜套破裂,可以保证压装过程受力更加均匀。

27.本实施例中,如图3所示,阶梯导向孔包括上导向孔1a和下导向孔1b;膨胀轴2包括位于上端的对接轴21、位于下端的定位轴22以及位于中间段的承载轴23;承载轴23和定位轴22分别与上导向孔1a和下导向孔1b相互匹配。其中,上导向孔1a大于下导向孔1b的孔径,压装过程中,承载轴23与上导向孔1a完全贴合后,承载轴23上的轴向力会传导至导向套1

上,以进一步对喷油器铜套进行压紧,定位效果更佳。

28.本实施例中,如图3所示,锤头3底部开设有与对接轴21相适配的对接槽3a,对接轴21的尺径小于承载轴23,锤头3通过对接槽3a定位对接,保证锤头3和对接轴21同轴分布。

29.本实施例中,如图3所示,该气缸盖喷油器铜套压装冶具还包括固定压块4;固定压块4下表面开设有与导向套1顶端相匹配的限位孔4a,上表面开设有与限位孔4a相连通且与膨胀轴2以及锤头3间隙配合的通孔4b。通过增设固定压块4,当导向套1放入喷油器铜套之后,可通过固定压块4压固牢实,避免压装过程中出现跳动的情况。

30.实施例二

31.本实施例还提供了一种铜套压装设备,包括气缸盖喷油器铜套压装冶具以及气动手持锤,气动手持锤与锤头3相连。通过气动手持锤装配气缸盖喷油器铜套压装冶具后,压装时力度更加均匀,有效提升了打击速度。

32.本实用新型的使用过程如下:

33.首先,清理干净气缸盖喷油器孔以及喷油器铜套,然后将涂抹润滑油的密封件放入喷油器密封环槽内;将喷油器铜套放入喷油器孔,穿过密封件铺正位置,使得喷油器铜套底部与喷油器孔下端平面贴合。

34.随后,将导向套1的下端与喷油器铜套对接,并通过固定压块4上的限位孔4a与导向套1上端对接,将喷油器铜套压固牢实,保证喷油器铜套底部与喷油器孔下端平面贴合。

35.最后将膨胀轴3沿阶梯导向孔插入导向套1内,并将锤头3的两端分别与膨胀轴3和气动手持锤对接,通过气动手持锤产生击打动力,带动顶针201实现对喷油器铜套的压装。

36.以上仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。