1.本发明涉及一种热交换系统。

背景技术:

2.例如,半导体制造装置系在藉静电夹具夹住在载置台所载置之晶圆的状态,实施蚀刻处理。静电夹具系藉由在急冷装置被调整成既定温度的调温用流体在急冷装置与静电夹具之间循环,被控制成指定之设定温度,而将晶圆调整至均匀的温度(例如,参照专利文献1)。

3.专利文献1:日本专利第5912439号公报

技术实现要素:

4.可是,在习知技术系具有如下所示之课题。即,习知技术系因为使在静电夹具流动之调温用流体直接返回急冷装置,所以返回急冷装置之调温用流体与急冷装置所贮藏之调温用流体的温差大,而急冷装置调整调温用流体之温度的负载大。

5.本发明系为了解决上述之问题点而开发者,其目的在于提供一种藉节能可减轻施加于急冷装置之负载的热交换系统。

6.在本发明之一形态的热交换系统系具有如以下所示的构成。(1)系被配设于急冷装置与控制对象物之间的热交换系统,其特征为具有:去程回路,系从该急冷装置向该控制对象物供给热媒体;回程回路,系使该热媒体从该控制对象物向该急冷装置返回;旁通回路,系绕过该去程回路与该回程回路;潜热蓄热构件,系被配设于该回程回路中成为比连接该回程回路与该旁通回路之第1连接点靠近急冷装置侧的位置,并进行蓄热及散热;以及第1流量分配部,系被设置于连接该去程回路与该旁通回路之第2连接点,或该去程回路中成为比该第2连接点靠近控制对象物侧的位置,并向控制对象物侧与旁通回路侧分配该热媒体。

7.该构成之热交换系统系藉由利用潜热蓄热构件之热能,或使从急冷装置向控制对象物所供给之冷媒与从控制对象物返回急冷装置之热媒体汇流,因为使从控制对象物返回急冷装置之热媒体与急冷装置所贮藏之热媒体的温差变小,所以可减轻施加于急冷装置之负载。又,该构成之热交换系统系例如,藉第1流量分配部,藉由使从急冷装置所供给之热媒体仅向旁通回路侧流动,因为可藉热媒体之热对潜热蓄热构件进行再生,所以藉节能可减轻施加于急冷装置之负载。

8.(2)在(1)项所记载之热交换系统,较佳系该回程回路系在被设置于比该第1连接点靠近上游侧的第1分支点,分支成第1分支回路与第2分支回路;具有流路切换部,其系被配设于该第1分支点,并向该第1分支回路或该第2分支回路供给从该控制对象物向该回程回路所输入之该热媒体;该第1分支回路系具有该第1连接点,与该旁通回路连接,且与该急冷装置连通,进而,在成为比该第1连接点靠近急冷装置侧之位置配设该潜热蓄热构件;该第2分支回路系与第3连接点连接,而该第3连接点系对该第1分支回路,被设置于比该潜热

蓄热构件靠近急冷装置侧的位置。

9.若依据该构成之热交换系统,因为只将从急冷装置向控制对象物所供给之热媒体向潜热蓄热构件供给,可对潜热蓄热构件进行再生,所以潜热蓄热构件之再生效率佳。

10.(3)在(2)项所记载之热交换系统,较佳系该回程回路系进而,该第1分支回路在位于比该第1连接点靠近急冷装置侧之位置的第2分支点,分支成第3分支回路与第4分支回路;具有第2流量分配部,其系被设置于该第2分支点,并向该第3分支回路与该第4分支回路分配从该旁通回路流入该第1分支回路之该热媒体;该第3分支回路系具有该第3连接点,与该第2分支回路连接,且与该急冷装置连通;该第4分支回路系与该第2分支回路连接,并配设该潜热蓄热构件。

11.该构成之热交换系统系避免潜热蓄热构件之无益的再生,而可提高节能效果。

12.(4)在(2)或(3)项所记载之热交换系统,较佳系该热媒体是冷却该控制对象物之低温媒体;该潜热蓄热构件系蓄热温度被设定成比从该控制对象物向该回程回路所输入之该热媒体的温度低,在该流路切换部将流路切换成向该第1分支回路供给该热媒体的情况,藉蓄热能量冷却从该控制对象物向该回程回路所输入之该热媒体,在该流路切换部将流路切换成向该第2分支回路供给该热媒体的情况,藉从该旁通回路流入该第1分支回路之该热媒体进行再生。

13.若依据该构成之热交换系统,在藉热媒体冷却温度控制构件的情况,亦可实现潜热蓄热构件之再生效率的提高与急冷装置之负载的减轻。

14.(5)在(2)或(3)项所记载之热交换系统,较佳系该热媒体是对该控制对象物加热之高温媒体;该潜热蓄热构件系蓄热温度被设定成比从该控制对象物向该回程回路所输入之该热媒体的温度高,在该流路切换部将流路切换成向该第1分支回路供给该热媒体的情况,藉蓄热能量对从该控制对象物向该回程回路所输入之该热媒体加热,在该流路切换部将流路切换成向该第2分支回路供给该热媒体的情况,藉从该旁通回路流入该第1分支回路之该热媒体进行再生。

15.若依据该构成之热交换系统,在藉热媒体对温度控制构件加热的情况,亦可实现潜热蓄热构件之再生效率的提高与急冷装置之负载的减轻。

16.(6)在(1)至(5)项之任一项所记载的热交换系统,较佳系该控制对象物是温度控制构件,其系被设置于半导体制造装置之反应容器内,并控制晶圆之温度。

17.在该构成之热交换系统,系急冷装置所调整之热媒体的温度、与温度控制构件之温度的差大。可是,潜热蓄热构件使从温度控制构件返回之热媒体的温度接近急冷装置所贮蔵之热媒体的温度后,使热媒体返回急冷装置。因此,若依据该构成之热交换系统,可更提高减轻急冷装置之负载的效果。

18.(7)在(1)至(6)项之任一项所记载的热交换系统,该潜热蓄热构件是蓄热单元较佳,该蓄热单元系具有:配管构件,系具有该热媒体所流动之流路;及热交换构件,系填充潜热蓄热材,并在与该配管构件进行面接触之状态被配置。

19.若依据该构成之热交换系统,因为在热媒体在配管构件流动时与热交换构件进行热交换,所以可使热媒体与热交换构件之热交换效率成为良好。

20.(8)在(7)项所记载之热交换系统,较佳系该配管构件系在与该流路之内壁接触的状态内设第1金属纤维片;该金属纤维片系具有导入该热媒体之空隙。

21.该构成之热交换系统系因为热媒体通过金属纤维片之空隙后在配管构件流动,再经由金属纤维片与配管构件与热交换构件进行热交换,所以可一面抑制在热媒体在蓄热单元流动时所产生的压损,一面使热媒体与热交换构件之热交换效率成为良好。

22.(9)在(7)或(8)项所记载之热交换系统,该配管构件与该热交换构件系形成薄的长方体形状,并被积层较佳。

23.该构成之热交换系统系可一面确保热媒体之流量,一面提高配管构件与热交换构件之热交换率。

24.(10)在(7)至(9)项之任一项所记载的热交换系统,较佳系该热交换构件系具有:收容体,系具有填充该潜热蓄热材之内部空间;及第2金属纤维片,系被配置于该内部空间;该第2金属纤维片与该收容体接触。

25.若依据该构成之热交换系统,潜热蓄热材之热能经由金属纤维片易传至收容体,因为热媒体与潜热蓄热材高效率地进行热交换,所以将潜热蓄热构件作成小型,亦可减轻施加于急冷装置之负载。

26.进而,本发明之其他的热交换系统系被配设于第1急冷装置、第2急冷装置以及控制对象物之间,该第1急冷装置系贮藏第1热媒体,该第2急冷装置系贮藏比该第1热媒体高温之第2热媒体,该控制对象物系使用调温用流体,控制温度,该热交换系统的特征为具有:主循环回路,系在该控制对象物使该调温用流体循环的主循环回路,并包括汇流部、及被设置于该汇流部与该控制对象物之间的分流部;第1去程回路,系从该第1急冷装置向该汇流部供给该第1热媒体;第1回程回路,系使该调温用流体从该分流部向该第1急冷装置返回;第1旁通回路,系绕过该第1去程回路与该第1回程回路;第1潜热蓄热构件,系被配设于该第1回程回路中成为比连接该第1回程回路与该第1旁通回路之低温侧连接点靠近第1急冷装置侧的位置,并进行蓄热及散热;第2去程回路,系从该第2急冷装置向该汇流部供给该第2热媒体;第2回程回路,系使该调温用流体从该分流部向该第2急冷装置返回;第2旁通回路,系绕过该第2去程回路与该第2回程回路;第2潜热蓄热构件,系被配设于该第2回程回路中成为比连接该第2回程回路与该第2旁通回路之高温侧连接点靠近第2急冷装置侧的位置,进行蓄热及散热之第2潜热蓄热构件,并蓄热温度比该第1潜热蓄热构件高;流量分配部,系被配设于该汇流部,并向控制对象物侧、第1旁通回路侧以及该第2旁通回路侧分配该调温用流体、该第1热媒体以及该第2热媒体;以及分流控制部,系被配设于该分流部,并使该调温用流体向主循环回路侧、第1回程回路侧以及第2回程回路侧分流。发明的效果

27.若依据本发明,可提供一种藉节能可减轻急冷装置之负载的热交换系统。

附图说明

28.图1是表示本发明之第1实施方式之热交换系统的示意构成图。图2是表示潜热蓄热构件之外观立体图。图3是图2之a-a线剖面图。图4是图3之b部放大图。图5是热交换系统之电性方块图。图6是说明定常运转动作的回路图。

图7是说明热交换动作的回路图。图8a是表示切换条件之具体例的表,被应用于单元,该单元系向温度控制构件供给比温度控制构件之设定温度低温的热媒体来调整温度控制构件之温度。图8b是表示切换条件之具体例的表,被应用于单元,该单元系向温度控制构件供给比温度控制构件之设定温度高温的热媒体来调整温度控制构件之温度。图9是表示比较例之动作的一例与冷媒之温度变化的时序图。图10是表示实施例之动作的一例与冷媒之温度变化的时序图。图11是表示本发明之第2实施方式之热交换系统的示意构成图。图12是说明再生动作的图。图13是说明未使用动作的图。图14是说明热交换动作的图。图15是表示本发明之第3实施方式之热交换系统的示意构成图。图16是表示蓄热单元之变形例的图。

具体实施方式

29.在以下,根据图面,说明本发明之热交换系统的实施方式。(第1实施方式)

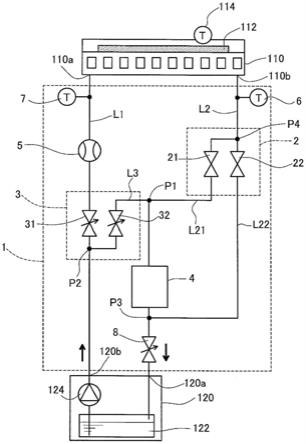

30.图1系表示本发明之第1实施方式之热交换系统1的示意构成图。例如,半导体制造装置系在使冷媒在温度控制构件110与急冷装置120之间循环的循环路径上,设置热交换系统1。冷媒是“热媒体”之一例。急冷装置120系将冷媒调整成既定温度并贮藏的装置。温度控制构件110系“控制对象物”之一例,该控制对象物是藉由从急冷装置120所供给之冷媒流动而温度受到控制的对象。

31.急冷装置120系包括槽122与泵124。槽122系贮藏被调整成既定温度之冷媒。泵124系以既定流量向热交换系统1送出槽122所贮藏之冷媒。本形态之急冷装置120系具有将冷媒的温度控制成比温度控制构件110之设定温度低的急冷性能。

32.温度控制构件110系例如被内设于进行蚀刻处理之未图示的反应容器,并控制晶圆之温度。温度控制构件110系包括加热器112与温度感测器114。加热器112系对温度控制构件110加热。温度感测器114系测量温度控制构件110的温度。温度控制构件110系因应于温度感测器114所测量之温度,从急冷装置120之槽122经由热交换系统1供给冷媒,而被调整成既定温度。在温度控制构件110流动之冷媒系经由热交换系统1返回急冷装置120的槽122。

33.热交换系统1系包括去程回路l1、回程回路l2以及旁通回路l3。又,热交换系统1系包括第1温度感测器6、第2温度感测器7、流路切换部2、流量分配部3、流量感测器5、蓄热单元4以及节流阀8。流量分配部3是“第1流量分配部”的一例。蓄热单元4是“潜热蓄热构件”的一例。

34.去程回路l1系使急冷装置120之输出通口120b与温度控制构件110的输入部110a连通,而从急冷装置120向温度控制构件110供给冷媒。回程回路l2系在分支点p4分支成第1分支回路l21与第2分支回路l22。分支点p4是“第1分支点”的一例。回程回路l2系经由第1分支回路l21,使温度控制构件110之输出部110b与急冷装置120的输入通口120a连通,而使向

温度控制构件110所供给之冷媒返回急冷装置120。第2分支回路l22系在第3连接点p3,与第1分支回路l21连接。旁通回路l3系连接去程回路l1与回程回路l2之第1分支回路l21,并不经由温度控制构件110地从去程回路l1向回程回路l2之第1分支回路l21供给冷媒。

35.第1温度感测器6系被配设于回程回路l2。第1温度感测器6系测量从温度控制构件110向回程回路l2所输入之冷媒的温度(第1温度)。回程回路l2系在位于比第1温度感测器6靠近急冷装置侧(下游侧)的分支点p4,分支成第1分支回路l21与第2分支回路l22。

36.流路切换部2系被配设于分支点p4。流路切换部2系包括第1开关阀21与第2开关阀22。第1开关阀21系被配设于第1分支回路l21,第2开关阀22系被配设于第2分支回路l22。

37.第1分支回路l21系与急冷装置120之输入通口120a连通。第1分支回路l21系在第1连接点p1与第3连接点p3之间配设蓄热单元4,而该第1连接点p1系与旁通回路l3连接,该第3连接点p3系第2分支回路l22所连接。而且,第1分支回路l21系在比第3连接点p3靠近急冷装置120侧(下游侧)配设节流阀8。蓄热单元4系储存在固体与液体之间进行相变化时的热能。蓄热单元4系因应于在第1分支回路l21流动之冷媒的温度,利用蓄热能量,向冷媒散热,藉此,对冷媒加热。又,蓄热单元4系藉由从冷媒吸热,而进行蓄热能量之再生。蓄热单元4之具体的构成系后述。节流阀8系调整使冷媒在温度控制构件110与急冷装置120之间循环的系统中的压损。即,藉节流阀8,调整向急冷装置120之输入通口120a所输入之冷媒的压力。

38.第2分支回路l22系与在第1分支回路l21之在比蓄热单元4下游侧所设置的第3连接点p3连接,而形成绕过蓄热单元4的流路。

39.旁通回路l3系与第2连接点p2及第1连接点p1连接,该第2连接点p2系被设置于去程回路l1,该第1连接点p1系被设置于第1分支回路l21之比蓄热单元4靠近温度控制构件110侧(上游侧)。在第2连接点p2,系设置流量分配部3。此外,亦可流量分配部3系被设置于去程回路l1中成为比第2连接点p2靠近温度控制构件110侧的位置。

40.流量分配部3系包括第1开度比例阀31与第2开度比例阀32。第1开度比例阀31系被配设于去程回路l1,第2开度比例阀32系被配设于旁通回路l3。流量分配部3系藉由第1开度比例阀31与第2开度比例阀32连动地动作,流量分配部3系在第1开度比例阀31与第2开度比例阀32之总开度相同的状态,即在使在第2连接点p2所产生之冷媒的压损成为大致定值的状态,相对地改变向温度控制构件110侧与旁通回路l3侧分配冷媒的比率。此外,亦可流量分配部3系由一个滑轴阀构成。

41.去程回路l1系在比流量分配部3靠近温度控制构件110侧(下游侧),配设流量感测器5与第2温度感测器7。流量感测器5系测量从流量分配部3向温度控制构件110流动之冷媒的流量。换言之,流量感测器5系测量在温度控制构件110与急冷装置120之间循环之冷媒的流量。第2温度感测器7系测量从流量分配部3向温度控制构件110流动之冷媒的温度(第2温度)。此外,亦可流量感测器5与第2温度感测器7之配置系相反。又,亦可流量感测器5系省略。

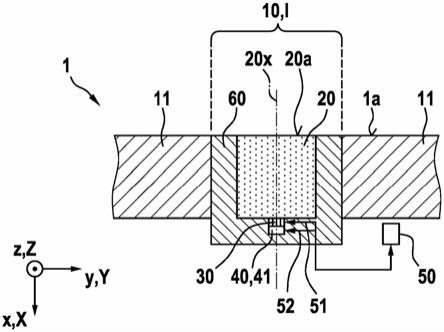

42.参照图2~图4,说明上述之蓄热单元4的构成。图2系表示蓄热单元4之外观立体图。图3系图2之a-a线剖面图。图4系图3之b部放大图。此外,蓄热单元4及其构成构件系形状或尺寸比例等不限定为图2、图3之记载。图4系为了易看见冷媒进入金属纤维片412之空隙4123的状态而以模式化的方式记载,金属纤维4121或空隙4123的形状或密度等系不限定为此。本形态之蓄热单元4系例如应用在特开2019-9433号公报所揭示之技术。

43.如图2所示,蓄热单元4系例如形成箱形的外观,并包括流路形成构件41、热交换构件42以及隔热材43。流路形成构件41系形成冷媒所流动之流路,并构成第1分支回路l21之一部分。热交换构件42系经由流路形成构件41与冷媒进行热交换。流路形成构件41与热交换构件42系形成薄的长方体形状,外形尺寸作成大致相同。因此,流路形成构件41与热交换构件42系可堆积成块状。此外,流路形成构件41与热交换构件42系只要抵接之面的尺寸相同,例如亦可厚度方向之尺寸相异。又,长方体形状系不限定为严格之长方体形状,例如,亦可在角部加工倒角等。

44.流路形成构件41与热交换构件42系在其积层方向,以热交换构件42被配置于两端的方式被配置成彼此堆积。在本形态,系在3个热交换构件42之间配置各一个流路形成构件41,但是热交换构件42与流路形成构件41之个数系不限定为此。隔热材43系被设置成覆盖堆积之流路形成构件41与热交换构件42的外周。流路形成构件41与热交换构件42系藉隔热材43隔离来自外部的热。以下,详细地说明流路形成构件41、热交换构件42以及隔热材43。

45.如图3所示,流路形成构件41系包括配管构件411与金属纤维片412。配管构件411系位于图3中上侧之上面与位于图3中下侧之下面的面积宽广,并藉一对相对向之侧面连接上面与下面,而外观形状形成薄的长方体形状。配管构件411系藉上面、下面以及一对侧面,形成冷媒所流动之流路。配管构件411系为了使流路截面积变大,以将在对流路轴线方向正交之方向剖开时之流路的截面形状作成横向长之四角形状的方式形成流路面4111。配管构件411系由不锈钢、铜、铝等导热性高的材料所形成。此外,配管构件411系亦可以相同之材料形成全部,亦可以不同之材料形成。例如,亦可由导热性高的材料形成与热交换构件42接触之面积宽的面(上面与下面),并由陶瓷或树脂等不同之材料形成一对相对向之侧面。

46.如图4所示,金属纤维片412系将金属纤维4121形成片形状。金属纤维片412系例如使用在日本特开2019-9433号公报所揭示之技术。金属纤维片412系亦可由金属纤维4121单独地构成,亦可与金属纤维4121以外之纤维并用地构成。金属纤维4121系为了提高热交换效率,由不锈钢、铜、铝等导热性高的材料形成较佳。本形态之金属纤维4121系采用在刚性与塑性变形性之平衡优异的铜纤维。在金属纤维片412,系以物理方式固定金属纤维4121彼此而构成结合部c1,并藉该结合部c1在金属纤维4121之间形成空隙4123。在金属纤维片412,系为了使金属纤维片412之导热性、均质性成为稳定,在结合部c1将金属纤维4121烧结。又,配管构件411系以已收容金属纤维片412之形态被实施烧结加工,而具有金属纤维片412与配管构件411所结合的结合部c2。此外,结合部c1系亦可将金属纤维4121彼此直接结合,亦可经由其他的物质间接地结合。又,结合部c2系亦可将配管构件411与金属纤维4121直接结合,亦可经由其他的物质间接地结合。

47.例如,流路形成构件41系冷媒流入在图3位于图中左侧的开口部413时,该冷媒被导入金属纤维片412的空隙4123,再从位于图中右侧的开口部414被排出。金属纤维片412系因为在金属纤维4121之间形成很多个空隙4123,所以冷媒在配管构件411流动时之压损小。冷媒与配管构件411系不仅经由流路面4111导热,而且经由在流路内所配置的金属纤维4121导热。因此,流路形成构件41系冷媒与热交换构件42之间的热交换效率佳,而配管构件411易迅速地成为与冷媒同程度的温度。

48.如图3所示,热交换构件42系包括收容体421与潜热蓄热材422。收容体421系形成藉4个侧面连接一对面积宽的面之薄的长方体形状,并具有潜热蓄热材422所填充之内部空

间4211。亦可收容体421系由金属等导热性高的材料所形成。又,例如,亦可收容体421系将陶瓷、树脂等薄薄地进行成形者。进而,亦可由金属与金属以外的材料形成收容体421。如图2所示,收容体421系藉栓4213将注入口4212密闭,该注入口4212系用以向内部空间4211注入潜热蓄热材422。此外,注入口4212的位置或形状系不限定为此。

49.热交换构件42之蓄热温度或蓄热能量系可藉潜热蓄热材422之成分或成分比例改变。例如,在将n-石蜡系潜热蓄热材之n-十五烷用作潜热蓄热材422的情况,热交换构件42系可作成蓄热温度9.9℃、蓄热量163.8kj/kg。在本形态,系使用蓄热温度比急冷装置120所贮藏之冷媒的温度高,并比温度控制构件110之设定温度低的潜热蓄热材422。

50.图5系热交换系统1之电性方块图。热交换系统1系藉控制器11自动地控制动作。控制器11系与温度感测器114、流量感测器5、第1温度感测器6以及第2温度感测器7连接,而取得流量或冷媒之温度等的信息。又,控制器11系与流路切换部2之第1开关阀21及第2开关阀22连接,并供给电压而进行开阀动作,另一方面,停止电压之供给而进行闭阀动作。控制器11系使第1开关阀21与第2开关阀22相对地进行开闭动作,而使回程回路l2和第1分支回路l21及第2分支回路l22之其中一方连通。又,控制器11系与流量分配部3之第1开度比例阀31及第2开度比例阀32、以及节流阀8连接,并输出用以控制阀开度之指令信号。进而,控制器11系与通讯接口(通讯if)12连接。上阶控制器130系经由通讯if12与控制器11连接成可通讯,而向控制器11传送关于温度控制构件110之设定温度的变化之信息、或关于温度控制构件110之温度的信息、或关于藉电浆等之输入热的信息等。

51.此外,亦可使上阶控制器130具有控制器11所具有之全部的功能,而省略控制器11。又,亦可上阶控制器130具有控制器11所具有之功能的一部分。又,例如,在第1开关阀21及第2开关阀22藉气压等动作的情况,控制器11系不限定为向第1开关阀21与第2开关阀22供给电压。指令信号系指令电压、指令电流、藉串行通讯所输出之信号都可。

52.接着,说明本形态之热交换系统1的动作。热交换系统1系进行定常运转动作与热交换动作。在本专利说明书,“定常运转动作”系意指热交换系统1以蓄热单元4之潜热蓄热材422对冷媒之热吸热而进行再生(蓄热)的方式控制冷媒之流动的动作。在本专利说明书,“热交换动作”系意指热交换系统1以蓄热单元4之潜热蓄热材422向冷媒散热的方式控制冷媒之流动的动作。

53.使用图6,说明定常运转动作。控制器11系使流路切换部2之第1开关阀21进行闭阀,并使第2开关阀22进行开阀。然后,控制器11系例如从上阶控制器130取得温度控制构件110之温度与设定温度的差分,并因应于该差分,连动地改变流量分配部3之第1开度比例阀31与第2开度比例阀32的阀开度。

54.例如,控制器11系为了将温度控制构件110冷却仅藉加热器112所加热之份量,而向第1开度比例阀31输出将阀开度设定成25%的指令信号,并向第2开度比例阀32输出将阀开度设定成75%的指令信号。在此情况,从急冷装置120之输出通口120b所输出之冷媒系向温度控制构件110侧被分配25%,并向旁通回路l3侧被分配75%。

55.此外,亦可热交换系统1系例如因应于第1温度感测器6所测量之第1温度与第2温度感测器7所测量之第2温度的差分,调整第1开度比例阀31与第2开度比例阀32的阀开度。

56.从流量分配部3向温度控制构件110侧所分配之冷媒系因为在被加热器112加热之温度控制构件110流动时与温度控制构件110进行热交换,所以从温度控制构件110之输出

部110b输出时的温度比向温度控制构件110之输入部110a输入时高。从输出部110b所输出之冷媒系向回程回路l2输入。在回程回路l2所配设之流路切换部2系因为第1开关阀21进行闭阀,且第2开关阀22进行开阀,所以向第2分支回路l22侧流动,而不通过蓄热单元4地返回急冷装置120。

57.相对地,从流量分配部3向旁通回路l3侧所分配之冷媒系经由第1连接点p1,流入第1分支回路l21,再通过蓄热单元4后,返回急冷装置120。

58.在此时,冷媒系通过在配管构件411所内设之金属纤维片412的空隙4123,而通过蓄热单元4。冷媒之热系经由流路面4111被传达至配管构件411,且被传达至金属纤维片412的金属纤维4121,再经由结合部c1、c2,被传达至配管构件411。因此,配管构件411与金属纤维片412系迅速地成为与冷媒同程度的温度。热交换构件42与配管构件411系使面积宽之面彼此接触。因此,热交换构件42所填充之潜热蓄热材422系经由收容体421与配管构件411进行热交换的面积宽,经由配管构件411与金属纤维片412吸收冷媒之热而进行再生。此外,蓄热单元4系因为被隔热材43覆盖,所以散热损失难发生。

59.在第1分支回路l21,系在第1连接点p1与第3连接点p3之间配置蓄热单元4。因此,在定常运转动作时,在蓄热单元4,系可使从急冷装置120所输出之冷媒比藉温度控制构件110所加热之冷媒更多地流动。因此,在蓄热单元4,热交换构件42之潜热蓄热材422从急冷装置120之槽122所贮藏之冷的冷媒吸热,而高效率地进行再生。又,蓄热单元4系因为利用急冷装置120所贮藏之冷媒进行再生,所以藉节能进行再生。

60.此外,在第2分支回路l22流动之冷媒系在第3连接点p3,与在蓄热单元4流动之冷媒汇流而降低温度后,返回急冷装置120。因此,使从温度控制构件110流入回程回路l2之冷媒不经由蓄热单元4地返回急冷装置120,亦急冷装置120冷却输入通口120a所输入之冷媒的负载系可小。

61.使用图7,说明热交换动作。控制器11系使流路切换部2之第1开关阀21进行开阀,并使流路切换部2之第2开关阀22进行闭阀。然后,控制器11系从上阶控制器130取得温度控制构件110之温度与设定温度的差分,并因应于该差分,连动地改变流量分配部3之第1开度比例阀31与第2开度比例阀32的阀开度。在此情况,因为需要迅速地降低温度控制构件110之温度,所以控制器11系例如向第1开度比例阀31传送将阀开度设定成95%的指令信号,并向第2开度比例阀32传送将阀开度设定成5%的指令信号。在此情况,从急冷装置120之输出通口120b所输出之冷媒系向温度控制构件110侧被分配95%,并向旁通回路l3侧被分配5%。

62.从流量分配部3向温度控制构件110侧所分配之冷媒系与定常运转动作时一样,流入回程回路l2。流入回程回路l2之冷媒系流量比定常运转动作时多,而热量变大。因为流路切换部2之第1开关阀21进行开阀,并流路切换部2之第2开关阀22进行闭阀,所以流入回程回路l2之冷媒系向第1分支回路l21侧流动,再经由蓄热单元4返回急冷装置120。

63.在流量分配部3向回程回路l2侧分配冷媒的情况,在第1分支回路l21,系在比蓄热单元4上游侧的第1连接点p1,从流量分配部3向旁通回路l3所分配的冷媒流入。因此,从流量分配部3流入第1分支回路l21的冷媒系在流入蓄热单元4之前,与从旁通回路l3向第1连接点p1流入之冷的冷媒汇流,而降低温度。

64.冷媒系在蓄热单元4之流路形成构件41流动,而流入急冷装置120的输入通口

120a。冷媒系在配管构件411所内设之金属纤维片412的空隙4123流动,而通过蓄热单元4时,经由金属纤维4121及配管构件411,与热交换构件42进行热交换。配管构件411系从金属纤维4121,经由结合部c1、c2,传达冷媒之热,而迅速地成为与与冷媒同程度的温度。热交换构件42系经由收容体421向配管构件411传达潜热蓄热材422之热,再经由配管构件411与金属纤维片412冷却冷媒。依此方式,冷媒系因为经由配管构件411与金属纤维4121,可与潜热蓄热材422高效率地进行热交换,所以迅速地被冷却至与潜热蓄热材422同程度的温度。此外,蓄热单元4系在热交换动作时,因应于向冷媒供给热,而蓄热温度上升。

65.因此,急冷装置120系成为比从温度控制构件110流入回程回路l2时之温度低温的冷媒流入输入通口120a。因此,急冷装置120系在与温度控制构件110之间使冷媒循环的情况,亦减轻冷却输入通口120a所输入之冷媒的负载。

66.热交换系统1之控制器11系例如,因应于返回急冷装置120之冷媒的热量,即将返回急冷装置120之冷媒的温度与流量相乘的值,自动地切换定常运转动作与热交换动作。在图8表示切换动作之条件(以下当作“切换条件”)的具体例。本形态之热交换系统1系被用于单元,该单元系向温度控制构件110供给比温度控制构件110之设定温度低温的冷媒,来调整温度控制构件110的温度。因此,控制器11系使用例如图8a所示之切换条件,自动地切换热交换系统1之动作。

67.在图8a,作为控制器11将定常运转动作切换成热交换动作的切换条件,例如,有控制器11从上阶控制器130收到从现在之值降低温度控制构件110之设定温度之设定温度降低信息的情况。又,例如,有控制器11根据从温度感测器114所接收之温度测量值,侦测到温度控制构件110发生了陡峭之温度上升的情况。又,例如,有控制器11从上阶控制器130收到表示藉电浆等向温度控制构件110供给热之有(on)输入热信息的情况。进而,例如,有控制器11将在流量分配部3将从急冷装置120所输出之冷媒向温度控制构件110侧分配的流量分配比率设定成既定值以上的情况。

68.作为控制器11将热交换动作切换成定常运转动的切换条件,例如,有控制器11根据从温度感测器114所接收之温度测量值,侦测到温度控制构件110温度稳定于设定温度的情况。又,例如,有控制器11内建测量时间的定时器,从热交换动作开始后经过了设定时间的情况。进而,例如,有控制器11将在流量分配部3将从急冷装置120所输出之冷媒向温度控制构件110侧分配的流量分配比率设定成未满既定值的情况。

69.此外,设定温度降低信息系亦可在降低设定温度之前接收,亦可在降低设定温度之后接收。有输入热信息系亦可在输入热之前接收,亦可在输入热之后接收。亦可控制器11系根据上阶控制器130侦测到陡峭之温度上升,并从上阶控制器130收到该侦测结果,将定常运转动作切换成热交换动作。

70.接着,说明实施例与比较例的动作例。实施例系与本形态之热交换系统1一样地构成。比较例系除了未包括第2分支回路l22、流路切换部2以及蓄热单元4以外,与本形态之热交换系统1一样地构成。

71.在本动作例,急冷装置120系采用在槽122贮藏-20℃之冷媒,并使用泵124,从槽122向去程回路l1以35l/min之流量送出冷媒。实施例之蓄热单元4系采用使用填充蓄热温度为-10℃之潜热蓄热材422的热交换构件42。温度控制构件110之设定温度系当作60℃或0℃,并采用利用加热器112与流量分配部3向温度控制构件110侧所分配之冷媒,将温度控

制构件110之温度调整成设定温度。而且,作成在温度控制构件110之温度稳定于设定温度时,使电浆动作(on)仅既定时间,使温度控制构件110产生陡峭之温度上升。在此条件,仿真从急冷装置120之输出通口120b所输出之冷媒的温度变化。在图9表示比较例之动作的一例与冷媒的温度变化。在图10表示实施例之动作的一例与冷媒的温度变化。

72.如图9所示,比较例系例如,在对温度控制构件110侧之流量分配比率稳定,即温度控制构件110之温度稳定,而向第1开度比例阀31所输出之指令信号的输出值稳定的情况(y21、y44、y64、y75、y85、y104),如图9中z2、z4、z6、z10所示,从急冷装置120之输出通口120b所输出之冷媒的温度稳定于-20℃。又,比较例系为了对温度控制构件110侧之流量分配比率急速地变小,即提高温度控制构件110之温度,而使对第1开度比例阀31之指令信号的输出值急速地变小的情况(y74、y84、y114),亦如图9中z6、z10所示,从急冷装置120之输出通口120b所输出之冷媒的温度稳定于-20℃。

73.认为这系因为向旁通回路l3侧所分配之冷媒的流量比向温度控制构件110侧所分配之冷媒的多,所以急冷装置120之输入通口120a所输入之冷媒的热量小,而施加于急冷装置120之负载小的缘故。

74.比较例系例如,将温度控制构件110之设定温度从60℃变更成0℃,即,在从上阶控制器收到将温度控制构件110之设定温度从60℃变更成0℃之信息的情况(x3),或藉由电浆动作(on),而温度控制构件110产生陡峭之温度上升,即,从上阶控制器收到输入热信息的情况(x5、x9),对温度控制构件110侧之流量分配比率激烈地变大(y34、y54、y94)。即,对第1开度比例阀31之指令信号的输出值激烈地变大。在此情况,从急冷装置120之输出通口120b所输出之冷媒的温度系如图9中z3、z5、z9所示急速地上升。

75.认为这系由于与温度控制构件110进行热交换之冷媒的流量增加时,急冷装置120之输入通口120a所输入之冷媒的热量变大,但是急冷装置120系未具有可应付该冷媒之热量增加的急冷性能的缘故。在半导体制造装置,系等待从急冷装置120之输出通口120b所输出之冷媒的温度稳定于-20℃后,进行下一处理。因此,如比较例般尖峰值大时,半导体制造装置系生产节拍(takt time)变长。若提高急冷装置120之急冷性能,可缩短生产节拍,但是急冷装置120变成大型。半导体制造装置系因为要求小型化,所以使急冷装置120变成大型系不佳。此外,电浆能量变大的情况,亦因急冷装置120之急冷性能不足,而会发生与上述一样的问题。

76.相对地,如图10所示,实施例系在对温度控制构件110侧之流量分配比率稳定的情况(y21、y44、y64、y75、y85、y104),或对温度控制构件110侧之流量分配比率激烈地变小的情况(y74、y84、y114),藉由使第1开关阀21进行闭阀,并使第2开关阀22进行开阀,而进行定常运转动作(y22、y23、y42、y43、y62、y63、y102、y103)。蓄热单元4系在定常运转动作时,利用从急冷装置120之输出通口120b所输出之冷媒,对潜热蓄热材422进行再生(y28、y48、y68、y108)。急冷装置120系在定常运转动作时,从输出通口120b所输出之冷媒的温度稳定于-20℃(z2、z4、z6、z10)。

77.在蓄热单元4流动之冷媒系因为与潜热蓄热材422进行热交换,所以温度比从急冷装置120之输出通口120b被输出时高。可是,因为潜热蓄热材422之蓄热温度是-10℃,所以在蓄热单元4流动之冷媒系与在温度控制构件110流动之冷媒相比,对从输出通口120b所输出之冷媒的温差小。因此,急冷装置120系利用冷却在温度控制构件110流动之冷媒所需的

急冷性能,可充分地对蓄热单元4进行再生。

78.实施例系在将温度控制构件110之设定温度从60℃变更成0℃的情况(x3),或藉由电浆动作(on),而温度控制构件110产生陡峭之温度上升的情况,藉由第1开关阀21从闭阀状态被切换成开阀状态,且第2开关阀22从开阀状态被切换成闭阀状态,而将定常运转动作自动地切换成热交换动作(y32、y33、y52、y53、y92、y93)。流量分配部3系为了降低温度控制构件110之温度,而动作成使向温度控制构件110侧所供给之冷媒的流量增加(y34、y54、y94)。随着,如图10中z3x、z5x、z9x所示,从急冷装置120之输出通口120b所输出之冷媒的温度上升,但是其尖峰值系比比较例的小。

79.从温度控制构件110向回程回路l2所输入之冷媒系与比较例一样,流量比定常运转动作时增加,而使热量增加。可是,冷媒系藉由与蓄热单元4之潜热蓄热材422进行热交换而降低温度后,返回急冷装置120。因此,急冷装置120系输入通口120a所输入之冷媒的热量比比较例的小。因此,实施例系比比较例更易于将急冷装置120之输入通口120a所输入的冷媒冷却至接近-20℃,而可抑制从输出通口120b所输出之冷媒之温度的尖峰值。而且,实施例系因为在发生尖峰值时为了使冷媒之温度成为稳定所需的时间(图10中t3x、t5x、t9x)比比较例的时间(t3、t5、t9)短,所以使用实施例之半导体制造装置系与使用比较例之半导体制造装置相比,可缩短生产节拍。又,因为不必将急冷装置120作成大型,以改变急冷性能,所以可维持半导体制造装置之大小。又,在电浆能量变大的情况,亦若改变蓄热单元4之潜热蓄热材422,则不必更换急冷装置120。

80.此外,热交换系统1系因为在热交换动作之后,自动地切换成定常运转动作,所以蓄热单元4系藉定常运转动作,利用冷媒之热,自动地恢复在热交换动作时所失去的蓄热能量。因此,热交换系统1系藉节能可持续地减轻施加于急冷装置120之负载。

81.如以上之说明所示,本形态之热交换系统1系藉由利用蓄热单元4之热能,或使从急冷装置120向温度控制构件110所供给之冷媒与从温度控制构件110返回急冷装置120之冷媒汇流,因为使从温度控制构件110返回急冷装置120之冷媒与急冷装置120所贮藏之冷媒的温差变小,所以可减轻施加于急冷装置120之负载。作为附加之效果,急冷装置120系因为减轻负载,所以对从温度控制构件110所输出之冷媒的温度急冷性能低者即可,而可使用小型化者。

82.又,热交换系统1系例如,藉流量分配部3使从急冷装置120所供给之冷媒向旁通回路l3侧流动,藉此,因为可藉冷媒之热对蓄热单元4进行再生,所以可藉节能减轻施加于急冷装置120之负载。

83.而且,热交换系统1系使回程回路l2分支成第1分支回路l21与第2分支回路l22,在进行蓄热单元4之再生的情况,因为作成使从温度控制构件110返回的流体不通过蓄热单元4地返回急冷装置120,所以可对蓄热单元4高效率地进行再生。

84.又,热交换系统1系因为冷媒在配管构件411流动时与热交换构件42进行热交换,所以可使冷媒与热交换构件42之热交换效率成为良好。因为冷媒系通过金属纤维片412之空隙4123后在配管构件411流动,再经由金属纤维片412与配管构件411与热交换构件42进行热交换,所以可一面抑制冷媒在蓄热单元4流动时所发生之压损,一面使冷媒与热交换构件42之热交换效率成为良好。进而,因为配管构件411与热交换构件42系形成薄的长方体形状并被积层,所以可一面确保热媒体之流量,一面提高配管构件411与热交换构件42之热交

换效率。

85.此外,亦可作成急冷装置120改变成冷媒,例如,贮藏比温度控制构件110之设定温度高温的高温媒体,使该高温媒体在温度控制构件110循环,而对温度控制构件110加热。在此情况,热交换系统1系不改变回路构成,只要将蓄热单元4之热交换构件42更换成适应高温者,例如在高温媒体之温度为90℃的情况,系更换成蓄热温度为80℃者即可。在此情况,亦热交换系统1系藉由与上述之冷媒一样地进行定常运转动作,可藉高温媒体之散热对蓄热单元4高效率地进行再生。即,蓄热单元4系从高温流体吸收温热,使蓄热温度上升。另一方面,高温流体系被蓄热单元4夺热,而降低温度。又,热交换系统1系藉由与上述一样地进行热交换动作,因为藉蓄热单元4对藉温度控制构件110及配管部之散热等降低温度的高温媒体加热后返回急冷装置120,所以可减轻施加于急冷装置120之负载。即,蓄热单元4系向高温媒体供给热而降低蓄热温度。另一方面,高温媒体系从蓄热单元4被供给热,而使温度上升。

86.在此情况,控制器11系在单元所使用,该单元系向温度控制构件110供给比温度控制构件110之设定温度高温的高温媒体,来调整温度控制构件110之温度。因此,控制器11系例如使用图8b所示之切换条件,自动地切换热交换系统1的动作。

87.在图8b,作为控制器11将定常运转动作切换成热交换动作的切换条件,例如,有控制器11从上阶控制器130收到从现在之值提高温度控制构件110之设定温度之设定温度上升信息的情况。又,例如,有控制器11根据从温度感测器114所接收之温度测量值,侦测到温度控制构件110发生了陡峭之温度降低的情况。又,例如,有控制器11从上阶控制器130收到无(off)输入热信息的情况。进而,例如,有控制器11将在流量分配部3将从急冷装置120所输出之冷媒向温度控制构件110侧分配的流量分配比率设定成未满既定值的情况。

88.作为控制器11将热交换动作切换成定常运转动的切换条件,例如,有控制器11根据从温度感测器114所接收之温度测量值,侦测到温度控制构件110温度稳定于设定温度的情况。又,例如,有控制器11内建测量时间的定时器,从热交换动作开始后经过了设定时间的情况。进而,例如,有控制器11将在流量分配部3将从急冷装置120所输出之冷媒向温度控制构件110侧分配的流量分配比率设定成既定值以上的情况。

89.此外,设定温度上升信息系亦可在提高设定温度之前接收,亦可在提高设定温度之后接收。无输入热信息系亦可在输入热停止之前接收,亦可在输入热停止之后接收。(第2实施方式)

90.接着,说明本发明之第2实施方式。图11系表示本发明之第2实施方式之热交换系统1001的示意构成图。第2实施方式之热交换系统1001系在第1分支回路l21更分支,并藉流路切换部1200切换流路上,与第1实施方式相异。此处,系说明与第1实施方式之相异点,关于与第1实施方式共同之构成系在图面附加与第1实施方式相同的符号,并适当地省略说明。

91.热交换系统1001之第1分支回路l21系在比第1连接点p1靠近急冷装置120侧(下游侧)所设置的分支点p5,分支成第3分支回路l211与第4分支回路l212。第3分支回路l211系与急冷装置120连通,并配设节流阀8。第4分支回路l212系与第2分支回路l22连接,并配设蓄热单元4。

92.在分支点p5,设置流路切换部1200。流路切换部1200系包括第1开关阀1202与第2

开关阀1204。第1开关阀1202系被配设于第3分支回路l211。第2开关阀1204系被配设于第4分支回路l212。流路切换部1200系切换从急冷装置120经由流量分配部3流入第1分支回路l21之冷媒的流路。流路切换部1200系“第2流量分配部”之一例。

93.接着,参照图12~图14,说明热交换系统1001的动作。

94.热交换系统1001系进行图12所示之再生动作、图13所示之未使用动作以及图14所示之热交换动作。在本专利说明书,“再生动作”系意指使用从急冷装置120所输出之冷媒对蓄热单元4之潜热蓄热材422进行再生的动作。又,在本专利说明书,“未使用动作”系意指不使用蓄热单元4的动作。

95.如图12所示,热交换系统1001之控制器11系在进行再生动作的情况,使流路切换部2之第2开关阀22与流路切换部1200之第2开关阀1204进行开阀,并使流路切换部2之第1开关阀21与流路切换部1200之第1开关阀1202进行闭阀。然后,控制器11系以使温度控制构件110之温度稳定于设定温度的方式使流量分配部3动作。

96.因为流路切换部2之第1开关阀21进行闭阀,第2开关阀22进行开阀,所以从流量分配部3向温度控制构件110侧所分配的冷媒系在与温度控制构件110进行热交换后,向回程回路l2、第2分支回路l22流动,而不通过蓄热单元4地返回急冷装置120。

97.从流量分配部3向旁通回路l3侧所分配的冷媒,系因为流路切换部1200之第1开关阀1202进行闭阀,第2开关阀1204进行开阀,所以向第4分支回路l212流动。因此,冷媒系通过蓄热单元4后,返回急冷装置120。在此时,蓄热单元4之热交换构件42系与在流路形成构件41流动之冷媒进行热交换,而进行再生。

98.如图13所示,热交换系统1001之控制器11系在进行未使用动作的情况,使流路切换部2之第2开关阀22与流路切换部1200之第1开关阀1202进行开阀,并使流路切换部2之第1开关阀21与流路切换部1200之第2开关阀1204进行闭阀。然后,热交换系统1001系以使温度控制构件110之温度成为稳定的方式,调整流量分配部3向温度控制构件110侧与旁通回路l3侧分配之冷媒的流量。从流量分配部3向温度控制构件110侧所供给之冷媒系与再生动作时一样,返回急冷装置120。

99.从流量分配部3向旁通回路l3侧所供给之冷媒系因为流路切换部1200之第2开关阀1204进行闭阀,第1开关阀1202进行开阀,所以向第3分支回路l211流动。因此,冷媒系与蓄热单元4之热交换构件42不进行热交换,而在维持从急冷装置120所输出之温度的状态返回急冷装置120。

100.相对于上述,如图14所示,热交换系统1001系在进行热交换动作的情况,使流路切换部2之第1开关阀21与流路切换部1200之第2开关阀1204进行开阀,并使流路切换部2之第2开关阀22与流路切换部1200之第1开关阀1202进行闭阀。流量分配部3系以向温度控制构件110侧供给之冷媒的流量变大的方式动作。

101.因为流路切换部2之第2开关阀22进行闭阀,第1开关阀21进行开阀,所以从流量分配部3向温度控制构件110侧所供给之冷媒系在冷却温度控制构件110后,向回程回路l2、第1分支回路l21流动。然后,因为流路切换部1200之第1开关阀1202进行闭阀,第2开关阀1204进行开阀,所以冷媒系向第4分支回路l212流入,再通过蓄热单元4后,返回急冷装置120。

102.在蓄热单元4流动之冷媒系在流路形成构件41流动时,与热交换构件42进行热交换。因此,在急冷装置120,系被冷却至与热交换构件42同程度之温度的冷媒返回。因此,急

冷装置120系减轻冷却冷媒之负载。

103.此处,控制器11系根据如以下所示之切换条件,切换热交换系统1001的动作。即,控制器11系根据图8a之将热交换动作切换成定常运转动作之其中一个切换条件,将热交换动作自动地切换成再生动作或未使用动作。又,控制器11系根据图8a之将定常运转动作切换成热交换动作之其中一个切换条件,将再生动作或未使用动作自动地切换成热交换动作。

104.进而,控制器11系例如在蓄热单元4之热量是未满既定热量的情况,执行再生动作,而在蓄热单元4之热量是既定热量以上的情况,执行未使用动作。又,例如,控制器11系因应于时间,切换未使用动作与再生动作。

105.如以上之说明所示,本形态之热交换系统1001系因应于需要,使用流路切换部1200,切换流路,因为可进行蓄热单元4之再生,所以避免蓄热单元4之无益的再生,而可提高节能效果。

106.此外,在上述之说明,流路切换部1200系使用第1开关阀1202与第2开关阀1204,向在第1分支回路l21的第3分支回路l211与第4分支回路l212之其中之一供给从旁通回路l3流入第1分支回路l21之冷媒的全部。相对地,例如,亦可流路切换部1200采用与流量分配部3一样地构成的流量分配部。即,亦可作成藉由在第3分支回路l211配置第1开度比例阀,并在第4分支回路l212配置第2开度比例阀,向第3分支回路l211与第4分支回路l212分配从旁通回路l3流入第1分支回路l21之冷媒。在此情况,热交换系统1001系以因应于蓄热单元4之蓄热量的流量使冷媒向蓄热单元4流动,可进行再生动作,而可抑制无益的再生动作。(第3实施方式)

107.接着,说明本发明之第3实施方式的热交换系统。图15系表示本发明之第3实施方式之热交换系统2001的示意构成图。热交换系统2001系被设置于使调温用流体在温度控制构件110、低温用急冷装置2120a以及高温用急冷装置2120b之间循环的循环路径上。调温用流体是“热媒体”之一例。热交换系统2001系在包括蓄热温度相异之2种低温用蓄热单元4a与高温用蓄热单元4b上与第1实施方式相异。低温用急冷装置2120a是“第1急冷装置”的一例。高温用急冷装置2120b是“第2急冷装置”的一例。

108.温度控制构件110系藉加热器112与调温用流体调整温度。此外,亦可加热器112系省略。

109.低温用急冷装置2120a系将是比在温度控制构件110循环之调温用流体低温的低温流体贮藏于低温槽2122a,并使用低温用泵2124a,向温度控制构件110侧送出低温流体。高温用急冷装置2120b系将是比低温流体及在温度控制构件110循环之调温用流体高温的高温流体贮藏于高温槽2122b,并使用高温用泵2124b,向温度控制构件110侧送出低温流体。在本形态,系采用低温用急冷装置2120a系将低温流体之温度调整成-20℃,高温用急冷装置2120b系将高温流体之温度调整成90℃者。此外,低温流体与高温流体是“热媒体”的一例。低温流体是“第1热媒体”的一例。高温流体是“第2热媒体”的一例。

110.热交换系统2001系包括输出回路l51、输入回路l52、连接回路l53、低温流体用去程回路l61、低温流体用回程回路l62、低温流体用旁通回路l63、高温流体用去程回路l71、高温流体用回程回路l72以及高温流体用旁通回路l73。低温流体用去程回路l61是去程回路、第1去程回路之一例,低温流体用回程回路l62是回程回路、第1回程回路之一例,低温流

体用旁通回路l63是旁通回路、第1旁通回路之一例,高温流体用去程回路l71是去程回路、第2去程回路之一例,高温流体用回程回路l72是回程回路、第2回程回路之一例,高温流体用旁通回路l73是旁通回路、第2旁通回路之一例。输出回路l51、输入回路l52以及连接回路l53是主循环回路之一例。

111.输出回路l51系向温度控制构件110供给调温用流体。输入回路l52系从温度控制构件110输入部调温用流体。连接回路l53系连接输出回路l51与输入回路l52。在输入回路l52,系配设循环泵2002。调温用流体系藉循环泵2002之泵动作,可经由输出回路l51、输入回路l52以及连接回路l53以固定流量在温度控制构件110与热交换系统2001之间循环。此外,亦可循环泵2002系设置于热交换系统2001的外部。

112.低温流体用去程回路l61系连接低温用急冷装置2120a与输出回路l51,并从低温用急冷装置2120a向温度控制构件110供给低温流体。低温流体用回程回路l62系连接输入回路l52与低温用急冷装置2120a,并使调温用流体返回低温用急冷装置2120a。低温流体用回程回路l62系与第1实施方式一样,在分支点p4a,分支成低温流体用第1分支回路l621与低温流体用第2分支回路l622。在分支点p4a,系与第1实施方式一样,设置低温流体用流路切换部2a。低温流体用去程回路l61与低温流体用第1分支回路l621系与第1实施方式一样,经由低温流体用旁通回路l63连接。低温流体用第1分支回路l621系在比与低温流体用旁通回路l63连接之连接点p1a靠近低温用急冷装置2120a侧,配设低温用蓄热单元4a。在本形态之低温用蓄热单元4a,系使用蓄热温度为-10℃之热交换构件42。

113.高温流体用去程回路l71系连接高温用急冷装置2120b与输出回路l51,并从高温用急冷装置2120b向温度控制构件110供给高温流体。高温流体用回程回路l72系连接输入回路l52与高温用急冷装置2120b,并使调温用流体返回高温用急冷装置2120b。高温流体用回程回路l72系与第1实施方式一样,在分支点p4b,分支成高温流体用第1分支回路l721与高温流体用第2分支回路l722。在分支点p4b,系与第1实施方式一样,设置高温流体用流路切换部2b。高温流体用去程回路l71与高温流体用第1分支回路l721系与第1实施方式一样,经由高温流体用旁通回路l73连接。在高温流体用第1分支回路l721,系在比与高温流体用旁通回路l73连接之连接点p1b靠近高温用急冷装置2120b侧,配设高温用蓄热单元4b。在本形态之高温用蓄热单元4b,系使用蓄热温度为80℃之热交换构件42。

114.此外,分支点p4a、p4b系分别是第1分支点之一例,低温流体用流路切换部2a与高温流体用流路切换部2b系分别是流路切换部之一例。低温流体用第1分支回路l621与高温流体用第1分支回路l721系分别是第1分支回路之一例,低温流体用第2分支回路l622与高温流体用第2分支回路l722系分别是第2分支回路之一例。低温用蓄热单元4a是潜热蓄热构件、第1潜热蓄热构件的一例。高温用蓄热单元4b是潜热蓄热构件、第2潜热蓄热构件的一例。连接点p1a是第1连接点、低温侧连接点的一例。连接点p1b是第1连接点、高温侧连接点的一例。

115.热交换系统2001系在连接回路l53、低温流体用去程回路l61以及高温流体用去程回路l71所汇流之汇流点p6,设置流量分配部2003。汇流点p6及流量分配部2003系被设置于比低温流体用去程回路l61与低温流体用旁通回路l63之连接点p2a、及高温流体用去程回路l71与高温流体用旁通回路l73的连接点p2b靠近温度控制构件110侧。

116.流量分配部2003系例如是滑轴阀,并包括:第1开度比例部v1,系调整连接回路l53

与输出回路l51之连通状态;第2开度比例部v2,系调整低温流体用去程回路l61与输出回路l51之连通状态;以及第3开度比例部v3,系调整高温流体用去程回路l71与输出回路l51之连通状态。流量分配部2003系在使向输出回路l51所输出之调温用流体的流量成为稳定之状态,使第1开度比例部v1~第3开度比例部v3连动地动作,藉此,调整调温用流体、低温流体以及高温流体之混合比,而控制从输出回路l51向温度控制构件110输出之调温用流体的温度。即,因应于流量分配部2003之分配比例,低温流体系被分配至温度控制构件110侧与低温流体用旁通回路l63侧,高温流体系被分配至温度控制构件110侧与高温流体用旁通回路l73侧。此外,流量分配部2003是第1流量分配部、流量分配部的一例,汇流点p6是汇流部的一例。连接点p2a、p2b系分别是第2连接点的一例。

117.而,在连接回路l53、低温流体用回程回路l62以及高温流体用回程回路l72所分支的分支点p7,系配设止回阀cv1、cv2、cv3。分支点p7是分流部的一例,止回阀cv1、cv2、cv3是分流控制部的一例。止回阀cv1系被配设于连接回路l53,止回阀cv2系被配设于低温流体用回程回路l62,止回阀cv3系被配设于高温流体用回程回路l72,因应于流量分配部2003之分配比例,调温用流体向连接回路l53、低温流体用回程回路l62以及高温流体用回程回路l72流动。

118.这种热交换系统2001之控制器11系例如根据图8a之任一个切换条件切换低温用急冷装置2120a侧之热交换动作与定常运转动作,并根据图8b之任一个切换条件切换高温用急冷装置2120b侧之热交换动作与定常运转动作。

119.具体而言,例如,在温度控制构件110之温度稳定的情况,控制器11系使低温流体用流路切换部2a及高温流体用流路切换部2b之第1开关阀21a、21b进行闭阀,并使第2开关阀22a、22b进行开阀。控制器11系例如,为了冷却温度控制构件110仅加热器112之加热份量,以使低温流体与调温用流体汇流,且使高温流体不汇流的方式使流量分配部2003动作。藉此,不论在低温用急冷装置2120a侧或高温用急冷装置2120b侧,都与第1实施方式一样地进行定常运转动作,而对低温用蓄热单元4a及高温用蓄热单元4b进行再生。

120.另一方面,例如,控制器11系在温度控制构件110之温度稳定时,收到设定温度降低信息的情况,使低温流体用流路切换部2a之第1开关阀21a进行开阀,并使第2开关阀22a进行闭阀。控制器11系以使低温流体与调温用流体汇流,且使高温流体不汇流的方式使流量分配部2003动作。藉此,在低温用急冷装置2120a侧,系与第1实施方式一样地进行热交换动作,而减轻低温用急冷装置2120a之负载。另一方面,在高温用急冷装置2120b侧,系与第1实施方式一样地进行定常运转动作,而对高温用蓄热单元4b进行再生。

121.又,例如,控制器11系在温度控制构件110之温度稳定时,收到设定温度上升信息的情况,使高温流体用流路切换部2b之第1开关阀21b进行开阀,并使第2开关阀22b进行闭阀。控制器11系以使高温流体与调温用流体汇流,且使低温流体不汇流的方式使流量分配部2003动作。藉此,在高温用急冷装置2120b侧,系与第1实施方式一样地进行热交换动作,而减轻高温用急冷装置2120b之负载。另一方面,在低温用急冷装置2120a侧,系与第1实施方式一样地进行定常运转动作,而对低温用蓄热单元4a进行再生。

122.因此,若依据本形态,因为在使调温用流体返回低温用急冷装置2120a之低温流体用回程回路l62的低温流体用第1分支回路l621设置蓄热温度低的低温用蓄热单元4a,并在使调温用流体返回高温用急冷装置2120b之高温流体用回程回路l72的高温流体用第1分支

回路l721设置蓄热温度高的高温用蓄热单元4b,所以可在使调温用流体接近低温流体之温度或高温流体之温度后,返回低温用急冷装置2120a或高温用急冷装置2120b,而可减轻低温用急冷装置2120a与高温用急冷装置2120b之负载。又,因为利用低温流体与高温流体之热,可对低温用蓄热单元4a及高温用蓄热单元4b进行再生,所以藉节能可减轻低温用急冷装置2120a与高温用急冷装置2120b之负载。

123.此外,本发明系不限定为上述的实施方式,可进行各种的应用。例如,在上述的实施方式,将热交换系统1、1001、2001用于半导体制造装置,但是亦可应用于急冷装置与使热媒体在控制对象物循环之其他的装置。

124.亦可回程回路l2系不分支。但,如上述之形态所示,在使回程回路l2分支成第1分支回路l21与第2分支回路l22的情况,使从急冷装置120所供给之冷媒不经由温度控制构件110地流至蓄热单元4,藉此,可对蓄热单元4之热交换构件42高效率地进行再生。

125.亦可第1分支回路l21系不分支成第3分支回路l211与第4分支回路l212。但,如上述之形态所示,藉由使第1分支回路l21分支成第3分支回路l211与第4分支回路l212,例如在蓄热单元4不需要再生的情况,可使冷媒绕过蓄热单元4地循环,而节能效果变高。

126.亦可流路形成构件41系不具有金属纤维片412。又,亦可流路形成构件41系不具有结合部c1、c2,而在藉压接等与流路面4111接触之状态将金属纤维片412内设于配管构件411。但,如上述之形态所示,藉由流路形成构件41系具有结合部c1、c2,金属纤维片412与配管构件411之间的导热性提高,而可促进热媒体与热交换构件42之间的热交换。

127.如图16所示,亦可在热交换构件42的内部空间4211,将与金属纤维片412相同的金属纤维片423(第2金属纤维片之一例)设置成与收容体421接触。在此情况,亦可收容体421系例如在已收容金属纤维片423之状态施行烧结加工,藉此,使金属纤维片423与内部空间4211的内侧面结合。藉此,因为将潜热蓄热材422导入金属纤维片423的空隙,经由金属纤维片423可与收容体421进行热交换,所以可提高热交换构件42之热交换效率。

128.金属纤维片系亦可被设置于流路形成构件41与热交换构件42之双方,亦可被设置于流路形成构件41与热交换构件42之其中一方,亦可在流路形成构件41与热交换构件42之双方都未设置。

129.亦可流路形成构件41与热交换构件42系不是长方体形状。例如,亦可作成将流路形成构件41与热交换构件42设置成大小相异的圆筒形,并以套匣状态配置。在此情况,作成在径向在最内侧配置流路形成构件,在最外侧配置热交换构件42,并以隔热材覆盖外周面即可。但,如上述之形态所示,藉由将流路形成构件41与热交换构件42的外形作成相同的长方体形状,可一面减少流路形成构件41与热交换构件42之库存品(stock),一面因应于热媒体之流量等,可简单地变更蓄热单元4之构造或蓄热性能。

130.亦可蓄热单元4未具有隔热材43。又,例如亦可藉由将由流路形成构件41与热交换构件42所构成之单元整体作成密闭并真空,而对单元进行真空隔热。

131.亦可省略第1温度感测器6与第2温度感测器7,而仅根据温度感测器114调整热媒体之温度。但,设置第1温度感测器6与第2温度感测器7,可高精度地控制热媒体之温度的可能性比较高。

132.上述之形态的蓄热单元4系配管构件411与热交换构件42的收容体421独立,但是亦可作成省略配管构件411,并在收容体形成热媒体所流动之流路,而收容体作用为配管构

件411。在此情况,与配管构件411一样,亦可在收容体之流路,内设金属纤维片。

133.例如,亦可以树脂等之价格便宜的材料形成配管构件411、金属纤维片412以及收容体421,并在那些组件之表面形成导热率高的金属膜。又,亦可以具有耐蚀性或耐药性之材料(例如镀镍)涂布配管构件411之流路面4111与金属纤维片412之表面。附图标号

134.1:热交换系统2:流路切换部3:流量分配部4:蓄热单元5:流量感测器6:第1温度感测器7:第2温度感测器8:节流阀21:第1开关阀22:第2开关阀31:第1开度比例阀32:第2开度比例阀110:温度控制构件(控制对象物之一例)110a:输入部110b:输出部112:加热器114:温度感测器120:急冷装置120a:输入通口120b:输出通口122:槽124:泵l1:去程回路l2:回程回路l3:旁通回路l21:第1分支回路l22:第2分支回路p1:第1连接点p2:第2连接点p3:第3连接点p4:分支点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。