1.本实用新型涉及线缆剥离技术领域,具体为一种气动剥皮工具。

背景技术:

2.目前,随着能源开发的的发展,封装管缆在石油天然气行业的用量日益增长,工作人员在布局连接封装管缆时,必须对封装管缆的封装材料进行剥离,然后才能够暴露封装内零件;

3.以前剥离封装需要使用电动工具或者刀具,但是由于石油石化作业环境的特殊性以及对作业人员安性考虑,行业内不能使用电动工具和刀具这些危险工具。

技术实现要素:

4.本实用新型提供一种气动剥皮工具,可以有效解决上述背景技术中提出现有的线缆剥离装置剥离不彻底,不仅耗时还有危险,降低工作效率,且剥离时线缆容易偏移,对线缆内芯也容易造成损伤的问题。

5.为实现上述目的,本实用新型提供如下技术方案:包括主底座,所述主底座顶端通过螺钉连接有上压盖,所述上压盖顶端中部通过螺钉连接有提手,所述上压盖一端通过螺钉连接有气动扳手固定座压盖,所述主底座内部安装有移动切割组件,所述移动切割组件包括气动扳手、动力扳手套、安装孔、底轮、第一深沟球轴承、第一卡环、第一安装槽、活动轴承座、第二深沟球轴承、切刀轴、刀片隔套、刀片、管上限位块、限位轴、第二安装槽、轴承销钉螺栓、第三深沟球轴承和轴承垫圈;

6.所述气动扳手连接于提手与气动扳手固定座压盖之间,所述气动扳手一端外侧连接有动力扳手套,所述主底座对应动力扳手套位置处开设有安装孔,所述动力扳手套一端内侧连接有底轮,所述底轮延伸至安装孔内部,所述底轮两端外侧在位于安装孔内部位置处均套接有第一深沟球轴承,两个所述第一深沟球轴承外侧均连接有第一卡环;

7.所述主底座顶端边部开设有第一安装槽,所述第一安装槽内部两端对应连接有活动轴承座,两个所述活动轴承座内侧均套接有第二深沟球轴承,所述第二深沟球轴承内侧套接有切刀轴,所述切刀轴两端外侧位于两个第二深沟球轴承之间位置处套接有刀片隔套,所述切刀轴外侧位于两个刀片隔套之间位置处套接有刀片;

8.所述主底座一端边部通过螺钉安装有管上限位块,所述管上限位块顶端边部连接有限位轴,所述限位轴贯穿管上限位块并延伸至限位轴外侧,所述主底座两端与管上限位块连接处上方位置处均开设有第二安装槽,所述第二安装槽两端均连接有轴承销钉螺栓,所述轴承销钉螺栓延伸至主底座内部,所述轴承销钉螺栓外侧位于第二安装槽内部位置处套接有第三深沟球轴承,所述轴承销钉螺栓外侧位于第三深沟球轴承底端位置处套接有轴承垫圈。

9.优选的,所述气动扳手外侧与动力扳手套内壁贴合,所述动力扳手套内壁与底轮外侧贴合,所述第一深沟球轴承内壁与底轮外侧贴合,所述第一深沟球轴承外侧与安装孔

内壁贴合。

10.优选的,所述底轮外侧位于两个第一深沟球轴承之间位置处均匀开设有多个凸台,所述安装孔内侧对应第一卡环位置处开设有固定槽。

11.优选的,所述活动轴承座内壁与第二深沟球轴承外侧贴合,所述第二深沟球轴承内壁与切刀轴外侧贴合,所述切刀轴外侧与刀片隔套内壁贴合,所述切刀轴外侧与刀片内壁贴合。

12.优选的,所述切刀轴两端外侧连接有第二卡环,所述活动轴承座与主底座之间连接有调整螺丝,所述调整螺丝与主底座螺纹连接,所述调整螺丝与活动轴承座通过调整螺丝销钉固定连接。

13.优选的,所述管上限位块顶端与主底座顶端平行,所述限位轴一端外侧尺寸大于管上限位块内壁尺寸,所述限位轴另一端外侧连接有第三卡环。

14.优选的,所述第三深沟球轴承内壁与轴承销钉螺栓外侧贴合,所述轴承垫圈内壁与轴承销钉螺栓外侧贴合。

15.优选的,所述主底座靠近管上限位块一端位置处安装有收集组件,所述收集组件包括支撑座、移动块、连接块、旋转轴、电机、限位块、电动伸缩杆和收集箱;

16.所述主底座靠近管上限位块一端位置处焊接有支撑座,所述支撑座内部底端连接有移动块,所述移动块靠近主底座一端边部固定安装有连接块,所述连接块内侧连接有旋转轴,所述旋转轴靠近一端主底座连接有电机,所述旋转轴另一端连接有限位块,所述移动块顶端边部对应连接有电动伸缩杆,所述电动伸缩杆顶端连接有收集箱,所述电机和电动伸缩杆的输入端均与外部电源输出端电性连接。

17.优选的,所述支撑座内侧对应移动块位置处开设有滑动槽,所述移动块边部位于滑动槽内侧位置处均匀镶嵌有滚珠,所述收集箱外侧与支撑座内壁贴合,所述收集箱内侧底端与管上限位块顶端中部齐平。

18.优选的,所述连接块内侧开设有内螺纹,所述旋转轴外侧开设有外螺纹,所述连接块与旋转轴螺纹连接,所述电机与支撑座固定连接。

19.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便;

20.1、设置有移动切割组件,将所需剥离的线缆置于第三深沟球轴承之间,底轮通过动力扳手套与气动扳手连接,气动扳手带动底轮转动,底轮与所需剥离的线缆接触,底轮外侧位于两个第一深沟球轴承之间位置处均匀开设有多个凸台,加大底轮与所需剥离的线缆的摩擦力,底轮带动所需剥离的线缆移动,刀片设置在切刀轴上,所需剥离的线缆移动接触刀片,刀片开始切割线缆上相邻两个金属内芯之间的线缆表皮,在完成切割后,就可以通过切割完成的缝隙中将线缆内芯剥离,便于剥离线缆内芯,由于第三深沟球轴承的设置,可以相对精准的确定线缆的位置,通过管上限位块和限位轴,可以确保切割完成的线缆不偏移,降低了对于线缆内芯损伤的概率。

21.2、通过主底座两端设置的第三深沟球轴承,在切割线缆时,使得线缆在移动时不偏移,从而避免损伤线缆内芯,由于调整螺丝与主底座螺纹连接,调整螺丝与活动轴承座通过调整螺丝销钉固定连接,切割时,根据实际需求,取下调整螺丝销钉,旋转调整螺丝,调整调整螺丝与主底座的距离,重新安装调整螺丝销钉,将活动轴承座与调整螺丝固定连接,从

而调整刀片与线缆之间的距离,从而改变刀片对线缆表皮的切割深度,这样就可以通过调整调整螺丝实现对于刀片切割深度的调节,方便快捷。

22.3、设置有收集组件,由于收集箱内侧底端与管上限位块顶端中部齐平,切割完的线缆通过管上限位块移动到收集箱内侧,通过电动伸缩杆,下降收集箱到切割完的线缆顶端与管上限位块顶端中部齐平,接着收集下一段切割完的线缆,当收集箱内的线缆高度高于管上限位块顶端中部时,停止切割,正向启动电机,电机带动旋转轴旋转,由于旋转轴与连接块螺纹连接,连接块开始移动,带动收集箱移动到工人位置,工人卸下线缆,反向启动电机,收集箱复位,便于线缆的收集。

附图说明

23.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

24.在附图中:

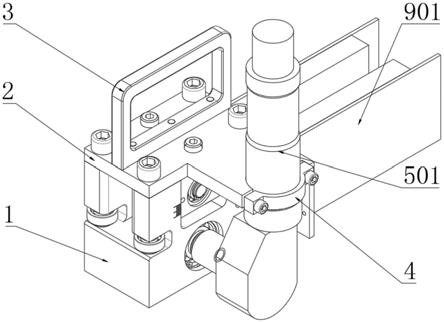

25.图1是本实用新型的结构示意图;

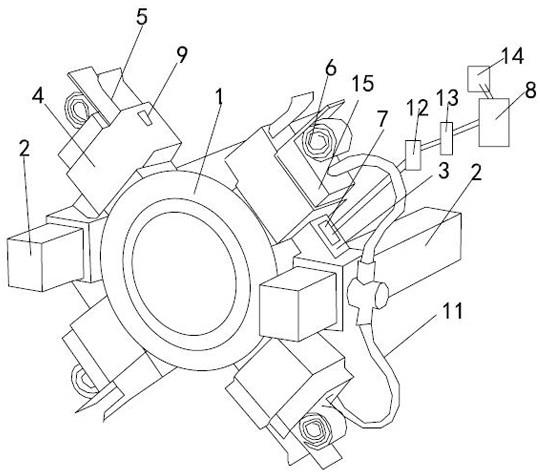

26.图2是本实用新型移动切割组件的结构示意图;

27.图3是本实用新型底轮的安装结构示意图;

28.图4是本实用新型第一卡环的安装结构示意图;

29.图5是本实用新型切刀轴的安装结构示意图;

30.图6是本实用新型刀片的安装结构示意图;

31.图7是本实用新型调整螺丝的安装结构示意图;

32.图8是本实用新型限位轴的安装结构示意图;

33.图9是本实用新型轴承垫圈的安装结构示意图;

34.图10是本实用新型收集组件的结构示意图;

35.图11是本实用新型移动块的安装结构示意图;

36.图中标号:1、主底座;2、上压盖;3、提手;4、气动扳手固定座压盖;

37.5、移动切割组件;501、气动扳手;502、动力扳手套;503、安装孔;504、底轮;505、第一深沟球轴承;506、第一卡环;507、第一安装槽;508、活动轴承座;509、第二深沟球轴承;510、切刀轴; 511、刀片隔套;512、刀片;513、管上限位块;514、限位轴;515、第二安装槽;516、轴承销钉螺栓;517、第三深沟球轴承;518、轴承垫圈;

38.6、第二卡环;7、调整螺丝;8、调整螺丝销钉;

39.9、收集组件;901、支撑座;902、移动块;903、连接块;904、旋转轴;905、电机;906、限位块;907、电动伸缩杆;908、收集箱; 10、第三卡环。

具体实施方式

40.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

41.实施例:如图1

‑

11所示,本实用新型提供一种技术方案,一种气动剥皮工具,包括主底座1,主底座1顶端通过螺钉连接有上压盖 2,上压盖2顶端中部通过螺钉连接有提手3,上压盖2一端通过螺钉连接有气动扳手固定座压盖4,主底座1内部安装有移动切割组件 5,

移动切割组件5包括气动扳手501、动力扳手套502、安装孔503、底轮504、第一深沟球轴承505、第一卡环506、第一安装槽507、活动轴承座508、第二深沟球轴承509、切刀轴510、刀片隔套511、刀片512、管上限位块513、限位轴514、第二安装槽515、轴承销钉螺栓516、第三深沟球轴承517和轴承垫圈518;

42.气动扳手501连接于提手3与气动扳手固定座压盖4之间,气动扳手501一端外侧连接有动力扳手套502,气动扳手501外侧与动力扳手套502内壁贴合,主底座1对应动力扳手套502位置处开设有安装孔503,动力扳手套502一端内侧连接有底轮504,动力扳手套502 内壁与底轮504外侧贴合,底轮504延伸至安装孔503内部,底轮 504两端外侧在位于安装孔503内部位置处均套接有第一深沟球轴承 505,底轮504外侧位于两个第一深沟球轴承505之间位置处均匀开设有多个凸台,加大底轮504与线缆的摩擦力,第一深沟球轴承505 内壁与底轮504外侧贴合,第一深沟球轴承505外侧与安装孔503内壁贴合,两个第一深沟球轴承505外侧均连接有第一卡环506,安装孔503内侧对应第一卡环506位置处开设有固定槽,便于第一卡环 506固定,防止底轮504偏移;

43.主底座1顶端边部开设有第一安装槽507,第一安装槽507内部两端对应连接有活动轴承座508,活动轴承座508与主底座1之间连接有调整螺丝7,调整螺丝7与主底座1螺纹连接,调整螺丝7与活动轴承座508通过调整螺丝销钉8固定连接,便于活动轴承座508与主底座1的固定连接,且便于调整活动轴承座508的位置,两个活动轴承座508内侧均套接有第二深沟球轴承509,活动轴承座508内壁与第二深沟球轴承509外侧贴合,第二深沟球轴承509内侧套接有切刀轴510,切刀轴510两端外侧连接有第二卡环6,防止第二深沟球轴承509偏移,第二深沟球轴承509内壁与切刀轴510外侧贴合,切刀轴510两端外侧位于两个第二深沟球轴承509之间位置处套接有刀片隔套511,切刀轴510外侧与刀片隔套511内壁贴合,切刀轴510 外侧位于两个刀片隔套511之间位置处套接有刀片512,切刀轴510 外侧与刀片512内壁贴合;

44.主底座1一端边部通过螺钉安装有管上限位块513,管上限位块 513顶端与主底座1顶端平行,防止剥皮完的线缆偏移,管上限位块 513顶端边部连接有限位轴514,限位轴514贯穿管上限位块513并延伸至限位轴514外侧,限位轴514一端外侧尺寸大于管上限位块 513内壁尺寸,限位轴514另一端外侧连接有第三卡环10,便于限位轴514与管上限位块513的固定连接,主底座1两端与管上限位块 513连接处上方位置处均开设有第二安装槽515,第二安装槽515两端均连接有轴承销钉螺栓516,轴承销钉螺栓516延伸至主底座1内部,轴承销钉螺栓516外侧位于第二安装槽515内部位置处套接有第三深沟球轴承517,第三深沟球轴承517内壁与轴承销钉螺栓516外侧贴合,轴承销钉螺栓516外侧位于第三深沟球轴承517底端位置处套接有轴承垫圈518,轴承垫圈518内壁与轴承销钉螺栓516外侧贴合。

45.主底座1靠近管上限位块513一端位置处安装有收集组件9,收集组件9包括支撑座901、移动块902、连接块903、旋转轴904、电机905、限位块906、电动伸缩杆907和收集箱908;

46.主底座1靠近管上限位块513一端位置处焊接有支撑座901,支撑座901内部底端连接有移动块902,支撑座901内侧对应移动块902 位置处开设有滑动槽,移动块902边部位于滑动槽内侧位置处均匀镶嵌有滚珠11,便于移动块902移动,移动块902靠近主底座1一端边部固定安装有连接块903,连接块903内侧连接有旋转轴904,连接块903内侧开设有内螺纹,旋转轴904外侧开设有外螺纹,连接块 903与旋转轴904螺纹连接,便于连接块903的移动,

旋转轴904靠近一端主底座1连接有电机905,电机905与支撑座901固定连接,旋转轴904另一端连接有限位块906,移动块902顶端边部对应连接有电动伸缩杆907,电动伸缩杆907顶端连接有收集箱908,收集箱 908外侧与支撑座901内壁贴合,收集箱908内侧底端与管上限位块 513顶端中部齐平,防止收集线缆时线缆偏移,电机905和电动伸缩杆907的输入端均与外部电源输出端电性连接。

47.本实用新型的工作原理及使用流程:首先,将所需剥离的线缆置于远离支撑座901一端的第三深沟球轴承517之间,推动到底轮504 上方,气动扳手501提供动力,带动动力扳手套502旋转,动力扳手套502旋转带动底轮504转动,底轮504与所需剥离的线缆接触,底轮504外侧位于两个第一深沟球轴承505之间位置处均匀开设有多个凸台,加大底轮504与所需剥离的线缆的摩擦力,底轮504带动所需剥离的线缆移动,底轮504上方开设的第一安装槽507内安装有切刀轴510,切刀轴510外侧套接有刀片512,所需剥离的线缆向前移动开始接触刀片512,刀片512开始切割线缆上相邻两个金属内芯之间的线缆表皮,第三深沟球轴承517对称设置,可以相对精准的确定线缆的位置,使之线缆笔直向前移动;

48.然后,当切割好的线缆向前移动通过管上限位块513和限位轴 514,由于管上限位块513和限位轴514对线缆的限位,可以确保切割完成的线缆出来不偏移,由于收集箱908内侧底端与管上限位块 513顶端中部齐平,切割完的线缆通过管上限位块513移动到收集箱 908内侧,确保收集的切割完成的线缆不偏移,当线缆完成切割后,开始放置另一段未切割的线缆,当第二段线缆移动到管上限位块513 和限位轴514之间时,此时,第一段线缆完全移动到于收集箱908内侧,停止切割线缆,启动电动伸缩杆907,电动伸缩杆907型号为 ant

‑

26,将收集箱908下降到切割完的线缆顶端与管上限位块513顶端中部齐平时,关闭电动伸缩杆907,重新开始切割线缆,收集下一段切割完的线缆,当收集箱908内的线缆高度高于管上限位块513顶端中部时,停止切割线缆,正向启动电机905,电机905型号为 y2

‑

160m1

‑

8,电机905带动旋转轴904旋转,由于旋转轴904与连接块903螺纹连接,连接块903开始移动,带动收集箱908移动到工人位置,工人卸下线缆,反向启动电机905,收集箱908复位,重新收集线缆;

49.最后,当需要调整刀片512切割深度时,由于调整螺丝7与主底座1螺纹连接,调整螺丝7与活动轴承座508通过调整螺丝销钉8固定连接,取下调整螺丝销钉8,旋转调整螺丝7,调整调整螺丝7与主底座1的距离,重新安装调整螺丝销钉8,将活动轴承座508与调整螺丝7固定连接,从而调整刀片512与线缆之间的距离,从而改变刀片512对线缆表皮的切割深度,这样就可以通过调整调整螺丝7实现对于刀片512切割深度的调节,方便快捷。

50.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。