技术特征:

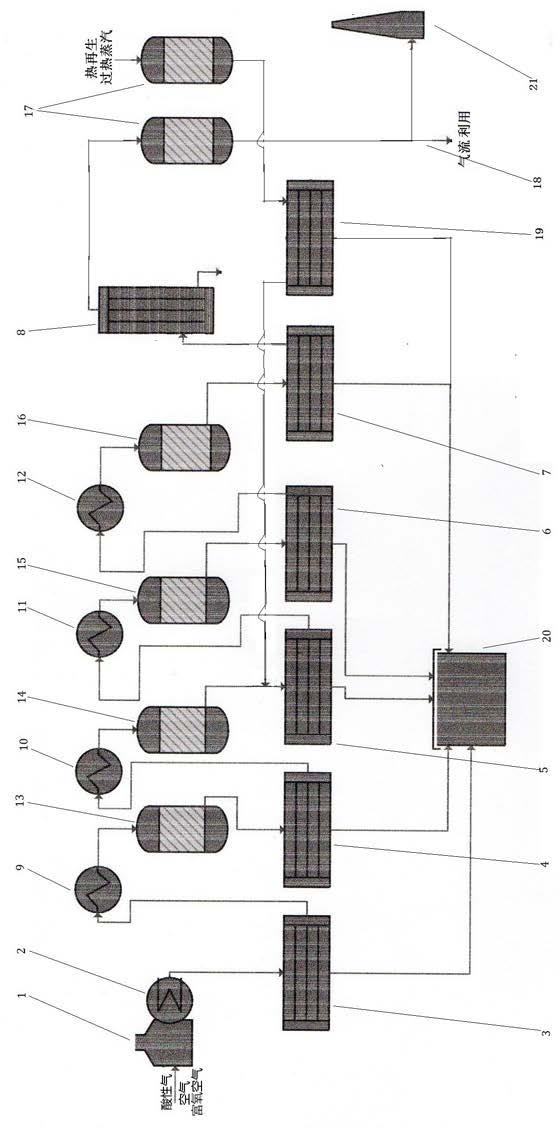

1.一种低碳和超低硫排放的酸性气硫磺回收工艺,主要设备沿酸性气流向包括依次串接的燃烧炉、一级克劳斯反应器、二级克劳斯反应器、选择性加氢还原反应器、选择性氧化反应器、两台以上可串并联的吸附脱硫塔和排空烟囱;燃烧炉附带废热锅炉,一级克劳斯反应器、二级克劳斯反应器、选择性加氢还原反应器、选择性氧化反应器前后分别设置第一至第五冷凝器,和第一至第四加热器;第一至第五冷凝器分别将过程气中的气态硫冷凝为液硫,液硫流入液体硫磺槽储存;第一至第四加热器分别将从第一至第四冷凝器顶部出来的过程气加热到所需温度再进入相应后续反应器;第五冷凝器后、吸附脱硫塔前还设置第六冷凝器;吸附脱硫塔出口和排空烟囱之间可选地设置含二氧化碳气流引出管;其中,一级克劳斯反应器上部装填fe2o3/al2o3脱氧保护型硫磺回收催化剂,下部装填tio2基硫磺回收催化剂或纯tio2硫磺回收催化剂;所述脱氧保护型硫磺回收催化剂除了具有克劳斯反应活性,还将过程气中的o2通过与h2s反应生成单质硫而除掉;所述tio2基硫磺回收催化剂或纯tio2硫磺回收催化剂除了具有克劳斯反应活性,还将过程气中的cos、cs2转化为单质硫或h2s,该一级克劳斯反应器出口过程气中cos、cs2总含量≤200mg/m3;二级克劳斯反应器装填tio2基硫磺回收催化剂、tio2/al2o3硫磺回收催化剂以及al2o3硫磺回收催化剂中的一种或两种,进行进一步的克劳斯反应转化;该二级克劳斯反应器出口过程气中h2s 的体积含量≤1.0%,so

2 的体积含量≤0.60%;选择性加氢还原反应器装填选择性加氢还原so2催化剂,选自于coo

‑

moo3/al2o3或coo

‑

moo3/tio2‑

al2o3催化剂,利用燃烧炉中生成的h2将so2还原,主产物为单质硫,副产物为h2s;该选择性加氢还原反应器出口过程气中h2的体积含量0.5

‑

3.0%,h2s的体积含量≤1.1%,cos≤20mg/m3,cs2≤5mg/m3选择性氧化反应器装填选择性氧化h2s催化剂,利用该反应器入口前通过引入空气补入的o2将h2s转化,选择性氧化为单质硫,副产物为so2;该选择性氧化反应器出口过程气中h2s的体积含量≤0.10%,且为so2体积含量的三倍以上;吸附脱硫塔装填可热再生的催化氧化吸附脱硫剂,在10

‑

60℃条件下将过程气所含微量单质硫吸附,将所含so2与所含h2s反应转化为单质硫并吸附,将所含cos水解为h2s,并利用过程气所含o2及必要时入口过程气通过引入空气补入的o2将cos水解生成的h2s及过程气所含h2s氧化为单质硫并吸附;以单台吸附脱硫塔装填的催化氧化吸附脱硫剂计,气时空速≤1000hr

‑1;吸附脱硫塔出口过程气经烟囱排空和/或经所述含二氧化碳气流引出管进一步应用;所述酸性气硫磺回收工艺包括如下步骤:1)酸性气与所需量空气和/或富氧空气混合后进入燃烧炉进行燃烧,燃烧炉的温度控制在 1100

‑

1350℃,燃烧后产生的过程气进入废热锅炉后冷却到260

‑

350℃,过程气从废热锅炉出口进入第一冷凝冷却器冷却到140

‑

170℃,在燃烧炉中生成的单质硫冷凝后与过程气分离进入液体硫磺槽;2)从第一冷凝器顶部出来的过程气加热到所需温度210

‑

250℃,进入一级克劳斯反应器进行克劳斯反应及cos、cs2的水解;控制该反应器入口气的温度使反应器中tio2基硫磺回收催化剂床层下部温度320

‑

330℃;出口过程气进入第二冷凝器冷却到140

‑

160℃,使生成的单质硫与过程气分离后进入液体硫磺槽;3)从第二冷凝器顶部出来的过程气加热到200

‑

220℃后进入二级克劳斯反应器;出口

过程气进入第三冷凝器冷却到140

‑

160℃,使生成的单质硫与过程气分离后进入液体硫磺槽;4)从第三冷凝器顶部出来的过程气加热到190

‑

210℃,进入选择性加氢还原反应器;从选择性加氢还原反应器出来的过程气进入第四冷凝器冷却到140

‑

160℃,生成的单质硫与过程气分离后进入液体硫磺槽;5)从第四冷凝器顶部出来的过程气补入所需量空气并混匀后,加热到180

‑

200℃后进入选择性氧化反应器;从选择性氧化反应器出来的过程气进入第五冷凝器冷却到140

‑

160℃,生成的单质硫与过程气分离后进入液体硫磺槽,过程气再经第六冷凝器冷却至10

‑

60℃;6)从第六冷凝器顶部出来的过程气进入至少一台吸附脱硫塔处理,采用两台或以上的吸附脱硫塔时进行适当的串并联运用;7)当某台吸附脱硫塔出口过程气的硫化物含量达到规定值时,将该吸附脱硫塔切出,其余吸附脱硫塔中的至少一台正常进行吸附脱硫运行;切出再生的吸附脱硫塔用250

‑

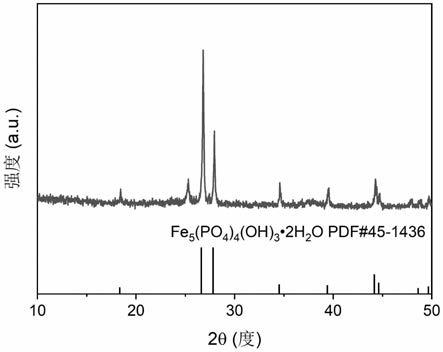

300℃惰性气进行原位热再生,吹除沉积的单质硫和吸附物;热再生完成后,降温至80℃以下备用,或不经降温立即切入进行脱硫;再生中吸附脱硫塔的出口气回到选自于二级克劳斯反应器后的冷凝器、选择性加氢还原反应器后的冷凝器、选择性氧化反应器之后的冷凝器之一的过程气入口,将再生出口气中的单质硫和硫化物进行回收;其中,所述的催化氧化吸附脱硫剂通过如下方法制备:a.以大孔活性炭为载体,浸渍硝酸铁溶液,100

‑

120℃干燥、冷却后等体积浸渍氨水或氢氧化钠溶液,密闭放置反应5

‑

20hr后水洗、120

‑

150℃干燥,制得氢氧化铁/活性炭半成品;b.氢氧化铁/活性炭半成品,浸渍、喷洒 (bdbu)pf6的丙酮或甲醇溶液,密闭放置5

‑

20hr,干燥,制得催化氧化吸附脱硫剂,以质量分数计,其中(bdbu)pf6的负载量为0.1

‑

0.5%,氢氧化铁的负载量为5

‑

10%。2.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述催化氧化吸附脱硫剂中(bdbu)pf6的负载量,为0.3%。3.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述催化氧化吸附脱硫剂制备方法步骤b负载 (bdbu)pf6过程中所用丙酮溶液中,还加入占脱硫剂质量0.03

‑

0.05%的乙酸。4.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述催化氧化吸附脱硫剂制备方法的步骤a中,大孔活性炭的物化指标包括:孔体积0.4

‑

0.8ml/g、比表面积200

‑

500m2/g;氨水或氢氧化钠溶液中的碱量,为与铁盐完全反应所需量的105

‑

110%。5.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述催化氧化吸附脱硫剂,以单台吸附脱硫塔计,气时空速≤500hr

‑1。6.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述吸附脱硫塔的原位热再生采用过热蒸汽;在吸附脱硫塔下的热再生出口设置具有液硫和水双温冷凝段的再生冷凝器,其中液硫冷凝段温度140

‑

160℃,水冷凝段温度40

‑

60℃;再生出口液气流经再生冷凝器回收单质硫和冷凝水后回二级克劳斯反应器后的冷凝器的过程气入口。

7.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,控制一级克劳斯反应器催化剂床层下部温度,在tio2基硫磺回收催化剂时为320

‑

350℃,在纯tio2硫磺回收催化剂时为300

‑

350℃。8.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述第一至第四加热器的出口过程气温度条件,通过蒸汽换热方式实现,或通过与第二至第五冷凝器结合及与蒸汽换热的组合方式实现。9.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述第六冷凝器采用带翅片的管壳式换热器,过程气走壳程,冷却水走管程;在换热器效率降低时在管程将冷却水切换为过热蒸汽将换热面沉积硫磺熔化、蒸发清除。10.如权利要求1所述低碳和超低硫排放的酸性气硫磺回收工艺,其特征在于,所述第六冷凝器内的过程气出口段,设置由一层或多层不锈钢或ptfe材质的折流件或丝网、填料捕集液硫雾滴。

技术总结

本发明提供一种低碳和超低硫排放的酸性气硫磺回收工艺,用于处理含H2S20v%以上的酸性气,主要设备沿酸性气流向包括依次串接的燃烧炉、一级克劳斯反应器、二级克劳斯反应器、选择性加氢还原反应器、选择性氧化反应器、两台以上可串并联的吸附脱硫塔和排空烟囱;吸附脱硫塔装填的催化氧化吸附脱硫剂具有COS水解活性且可热再生;本发明工艺对燃烧炉出口过程气中H2含量、一级克劳斯反应器下部催化剂床层出口段温度的要求显著降低、放宽,并延长一级克劳斯反应器催化剂的使用寿命和长期维持本工艺的脱硫效果。吸附脱硫塔出口和排空烟囱之间可选地设置引出管将含二氧化碳气流引出进一步应用。步应用。

技术研发人员:胡文宾 崔国栋 杨金帅 崔旭浩 邢西猛

受保护的技术使用者:山东迅达催化剂有限公司

技术研发日:2021.10.13

技术公布日:2021/12/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。