1.本实用新型涉及灌装设备技术领域,具体为一种颗粒物灌装装置。

背景技术:

2.灌装机主要是包装机中的一小类产品,从对物料的包装角度可分为液体灌装机,膏体灌装机,粉剂灌装机,颗粒灌装机;从生产的自动化程度来讲分为半自动灌装机和全自动灌装生产线。近来随着食品的qs认证,食用油的厂家已经开始注重产品质量和包装,所以油类灌装机在灌装机中地位凸现。

3.灌装机按灌装原理可分为常压灌装机、压力灌装机、液体灌装机、油类灌装机、膏体灌装机、酱类灌装机、颗粒浆状灌装机、粉剂灌装机、大桶水灌装机和真空灌装机。

4.常压灌装机是在大气压力下靠液体自重进行灌装。这类灌装机又分为定时灌装和定容灌装两种,只适用于灌装低粘度不含气体的液体如牛奶、白酒、矿泉水等。

5.压力灌装机是在高于大气压力下进行灌装,也可分为两种:一种是贮液缸内的压力与瓶中的压力相等,靠液体自重流入瓶中而灌装,称为等压灌装;另一种是贮液缸内的压力高于瓶中的压力,液体靠压差流入瓶内,高速生产线多采用这种方法。压力灌装机适用于含气体的液体灌装,如啤酒、汽水、香槟酒等。真空灌装机是在瓶中的压力低于大气压力下进行灌装。这种灌装机结构简单,效率较高,对物料的粘度适应范围较广,如油类、糖浆、果酒等均可适用。油类灌装机可以灌装各类油品,如食用油、润滑油、花生油、豆油等。该类灌装机是针对油品物料灌装专门开发研制的灌装机械,可实现人工操作和无人化操作的灵活配置,例如食用油灌装机。按计量方式可分为流量计式、活塞式、称重式等。按设备样式可分为直线式和旋转式等。国内制造油类灌装机厂商多数分布在山东省、广东省、江苏省等地。

6.注塞式灌装机广泛适用于医药、食品、日化、油脂、农药及其他特殊行业,可灌装各种液体、膏体类产品,如消毒液、洗手液、牙膏、药膏、各种化妆品等物品。

7.液体灌装机全新卧式设计,轻巧方便,自动抽料,对于黏稠较大的膏体可加料斗加料。手动及自动相互切换功能:当机器处于“自动”状态,机器按设定速度,自动进行连续灌装。而当机器处于"手动"状态,操作人员踩动踏板,来实现灌装,若一直踩住不放,则也变为自动连续灌装的状态。防滴漏灌装系统:灌装时气缸上下动作,带动闷头。

8.包装为在流通过程中保护产品,方便储运,促进销售,而对产品进行包裹的一种方式,而对于颗粒状产品来说,最为常见的就是进行瓶装的包装方式,而随着科技的进步,为了提高颗粒的包装效率,在颗粒包装过程中都会采用自动化的灌装设备,从而将颗粒灌注在包装瓶内。

9.现有的颗粒灌装设备在多种原料混合包装的过程中,下料时容易堵塞入料口,搅拌时容易搅拌不匀造成包装质量差,难以通过电磁阀控制开关定期开闭进行包装,影响包装效率以及质量。

技术实现要素:

10.本实用新型的目的在于提供一种颗粒物灌装装置,以解决上述背景技术中提出的问题。

11.为实现上述目的,包括混料仓、支撑柱、下料底板、下料底板立柱、料仓、下料导槽、迷你气缸、气缸固定板、连接板、料仓挡板、旋转轴、联轴器、旋转轴电机、旋转板、旋转轴连接板、搅拌电机、搅拌座、搅拌叶;所述支撑柱安装在混料仓下侧;所述下料底板倾斜安装在混料仓上侧;所述下料底板立柱安装在下料底板下侧,底面与支撑柱相同;所述料仓安装在下料底板上;所述下料导槽安装在下料底板上表面,与料仓对应安装;所述迷你气缸通过气缸固定板安装在下料导槽外侧面;所述连接板安装在迷你气缸气缸杆上;所述料仓挡板安装在连接板下侧;所述旋转轴配装轴承,安装在混料仓内,从后侧穿出混料仓通过联轴器与旋转轴电机相连;所述旋转板下侧安装有旋转轴连接板;所述旋转轴连接板与旋转轴配合安装;所述搅拌电机安装在旋转板下侧;所述搅拌座安装在搅拌电机电机轴上,位于旋转板上侧;所述搅拌叶安装在搅拌座上。

12.作为本实用新型的一种优选技术方案,所述料仓、下料导槽均为三件,横向均布安装在下料底板上。

13.作为本实用新型的一种优选技术方案,所述迷你气缸共六件、气缸固定板共十二件、连接板、料仓挡板均为三件,分三组安装在下料导槽上;所述料仓挡板宽度与下料导槽内尺寸相同,其底面为斜角,气缸收回时与下料导槽贴合。采用气缸带动料仓挡板升降控制料仓开闭,可根据颗粒不同大小调节气缸速度,同时扩大料仓下料口,避免固体颗粒堵塞在料仓口,造成下料不完全。

14.作为本实用新型的一种优选技术方案,所述旋转轴连接板共两件,纵向安装在旋转板下侧;所述旋转板共两件,其长度为混料仓内尺寸长度的一半,宽度与混料仓内尺寸宽度相同。

15.作为本实用新型的一种优选技术方案,所述搅拌座上共线安装两件搅拌叶,搅拌叶底面与旋转板上表面贴合。

16.与现有技术相比,本实用新型的有益效果是:

17.1,采用气缸带动料仓挡板升降控制料仓开闭,可根据颗粒不同大小调节气缸速度,同时扩大料仓下料口,避免固体颗粒堵塞在料仓口,造成下料不完全。

18.2,混料仓内上侧入料完成后,搅拌电机带动搅拌叶将固体颗粒全部混合均匀,然后两件旋转电机反向转动,将混合完成的固体可以倾倒至混料仓下侧,然后再控制混料仓出口开关进行灌装,使灌装质量更高。

附图说明

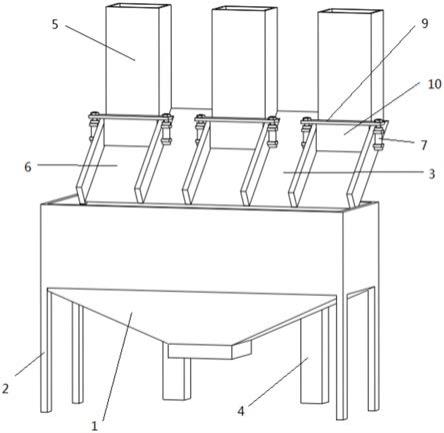

19.图1为本实用新型立体示意图;

20.图2为本实用新型俯视图;

21.图3为本实用新型下料挡板结构示意图;

22.图4为本实用新型搅拌结构示意图

23.图中:1

‑

混料仓、2

‑

支撑柱、3

‑

下料底板、4

‑

下料底板立柱、5

‑

料仓、6

‑

下料导槽、7

‑

迷你气缸、8

‑

气缸固定板、9

‑

连接板、10

‑

料仓挡板、11

‑

旋转轴、12

‑

联轴器、13

‑

旋转轴电机、

14

‑

旋转板、15

‑

旋转轴连接板、16

‑

搅拌电机、17

‑

搅拌座、18

‑

搅拌叶。

具体实施方式

24.实施例1

25.如图1至图4所示,包括混料仓1、支撑柱2、下料底板3、下料底板立柱4、料仓5、下料导槽6、迷你气缸7、气缸固定板8、连接板9、料仓挡板10、旋转轴11、联轴器12、旋转轴电机13、旋转板14、旋转轴连接板15、搅拌电机16、搅拌座17、搅拌叶18;所述支撑柱2安装在混料仓1下侧;所述下料底板3倾斜安装在混料仓1上侧;所述下料底板立柱4安装在下料底板3下侧,底面与支撑柱2相同;所述料仓5安装在下料底板3上;所述下料导槽6安装在下料底板3上表面,与料仓5对应安装;所述迷你气缸7通过气缸固定板8安装在下料导槽6外侧面;所述连接板9安装在迷你气缸7气缸杆上;所述料仓挡板10安装在连接板9下侧;所述旋转轴11配装轴承,安装在混料仓1内,从后侧穿出混料仓1通过联轴器12与旋转轴电机13相连;所述旋转板14下侧安装有旋转轴连接板15;所述旋转轴连接板15与旋转轴13配合安装;所述搅拌电机16安装在旋转板14下侧;所述搅拌座17安装在搅拌电机16电机轴上,位于旋转板14上侧;所述搅拌叶18安装在搅拌座17上。料仓5、下料导槽6均为三件,横向均布安装在下料底板3上。迷你气缸7共六件、气缸固定板8共十二件、连接板9、料仓挡板10均为三件,分三组安装在下料导槽6上;所述料仓挡板10宽度与下料导槽6内尺寸相同,其底面为斜角,气缸7收回时与下料导槽6贴合。旋转轴连接板15共两件,纵向安装在旋转板14下侧;所述旋转板14共两件,其长度为混料仓内尺寸长度的一半,宽度与混料仓内尺寸宽度相同。搅拌座17上共线安装两件搅拌叶18,搅拌叶18底面与旋转板14上表面贴合。

26.本实用新型工作原理如下:将不同大小的固体颗粒倒入料仓5内,根据颗粒大小调节迷你气缸7的气缸杆速度,使内部的固体颗粒可以平稳的从下料导槽6落入混料仓1内,入料完成后,开启搅拌电机16,搅拌叶18转动将混料仓1内的固体颗粒搅拌均匀。搅拌完成后,关闭搅拌电机16,启动旋转轴电机13,带动旋转轴11转动使两件旋转板14反向转动,将混合好的固体颗粒倒入混料仓1下层,然后可以通过电磁阀控制混料仓出口开闭,进行定量灌装。

27.本文中未详细说明的部件为现有技术。

28.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制,此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以通过具体情况理解上

述术语在本实用新型中的具体含义

30.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。