1.本发明涉及一种电波吸收体。

背景技术:

2.作为电波吸收体,已知有作为电波吸收材料包含磁性粉体的电波吸收体。并且,作为包含磁性粉体的电波吸收体,可列举混合有磁性粉体和粘合剂的电波吸收体(参考专利文献1)。

3.以往技术文献

4.专利文献

5.专利文献1:wo2019/017471a1

技术实现要素:

6.发明要解决的技术课题

7.近年来,作为使用电波的电子设备,用于通过收发电波来识别对象物的雷达受到关注。例如,车载用雷达通过发送电波并接收已发送的电波由对象物(行人、车辆等)反射的电波,能够识别对象物的存在、与对象物的距离等。为了防止与对象物的碰撞,汽车的自动驾驶控制系统根据雷达识别对象物的结果,根据需要自动刹车以停止汽车,或者能够自动控制速度以保持与对象物的距离。

8.如上所述,为了提高根据雷达所识别的结果进行各种控制的系统的可靠性,期望提高雷达的性能。因此,近年来,已经开始研究在雷达的电波收发单元的正面侧(从外部入射的电波的入射侧)设置电波吸收体来提高识别精度。

9.鉴于以上,本发明的一方式的目的在于,提供一种能够有助于提高雷达的识别精度的电波吸收体。

10.用于解决技术课题的手段

11.本发明的一方式涉及一种电波吸收体,其包含磁性粉体及粘合剂,其中,

12.上述电波吸收体中的上述磁性粉体的体积填充率为35体积%以下,并且

13.上述电波吸收体中的碳成分的体积填充率为0体积%以上且2.0体积%以下。

14.在一方式中,上述磁性粉体的体积填充率可以为15体积%以上且35体积%以下。

15.在一方式中,上述碳成分的体积填充率可以为0体积%以上且1.5体积%以下。

16.在一方式中,上述电波吸收体可以为将包含磁性粉体及粘合剂的组合物成型而成的成型品。

17.在一方式中,上述电波吸收体能够为板状的成型品。

18.在一方式中,上述磁性粉体能够包含六方晶铁氧体的粉体。

19.在一方式中,上述六方晶铁氧体能够具有由下述式1表示的组成。

20.[化学式1]

[0021]

式1

[0022]

afe

(12

‑

x)

al

x

o

19

[0023]

(式1中,a表示选自包括sr、ba、ca及pb的组中的至少一种原子,x满足1.50≤x≤8.00。)

[0024]

在一方式中,上述式1中,由a表示的原子能够包含sr。

[0025]

在一方式中,上述磁性粉体能够包含ε

‑

氧化铁的粉体。

[0026]

在一方式中,上述ε

‑

氧化铁是包含选自包括镓原子、钛原子及钴原子的组中的1种以上的原子的ε

‑

氧化铁。

[0027]

发明效果

[0028]

根据本发明的一方式,能够提供一种能够有助于提高雷达的识别精度的电波吸收体。

具体实施方式

[0029]

本发明的一方式涉及一种电波吸收体,其包含磁性粉体及粘合剂,其中,上述电波吸收体中的上述磁性粉体的体积填充率为35体积%以下,并且上述电波吸收体中的碳成分的填充率为0体积%以上且2.0体积%以下。

[0030]

在本发明及本说明书中,“电波”是指3兆赫(thz)以下的频率的电磁波。电波吸收体具有电波吸收性。电波吸收性例如能够通过在后面进行详细叙述的透射衰减量和/或反射衰减量进行评价,可以说透射衰减量的值越高、反射衰减量的值越高、或透射衰减量的值及反射衰减量的值越高,具有越优异的电波吸收性。

[0031]

在本发明及本说明书中,“粉体”是指多个粒子的集合。所谓“集合”,不限于构成集合的粒子直接接触的方式,还包含粘合剂等插入于粒子彼此之间的方式。

[0032]

在本发明及本说明书中,“碳成分”是指构成该成分的所有原子中碳原子占90原子%~100原子%的成分。

[0033]

为了提高雷达的识别精度,期望提高雷达的指向性。此外,期望通过去除或减少不必要的电波成分来提高雷达选择性地接收来自对象物的电波的选择性。对于前者,电波吸收体的透射衰减量越高越优选,对于后者,电波吸收体的反射衰减量越高越优选。从以上的观点考虑,为了提高雷达的识别精度,期望在雷达的电波收发单元的正面侧(从外部入射的电波的入射侧)设置的电波吸收体上,透射衰减量及反射衰减量均高。但是,在如上所示的wo2019/017471a1(专利文献1)中所记载的包含磁性粉体和粘合剂的以往的电波吸收体中,若提高透射衰减量,则反射衰减量趋于降低,并且难以同时提高透射衰减量和反射衰减量。

[0034]

相对于此,本发明人在反复研究中,发现了应该在wo2019/017471a1(专利文献1)中使用的碳成分是降低反射衰减量的原因。在此基础上,本发明人进一步反复深入研究的结果,发现了对于包含磁性粉体和粘合剂的电波吸收体,通过将碳成分的体积填充率和磁性粉体的体积填充率分别设为上述范围,能够使透过衰减量和反射衰减量都变高。

[0035]

对于电波吸收体,有时在与电波入射到电波吸收体的面相反的面(所谓的背面)上层叠金属层。这种电波吸收体称为匹配型电波吸收体。匹配型电波吸收体能够通过设置金属层并利用相位差吸收来提高反射衰减特性。相对于此,上述电波吸收体中,电波吸收体本身能够具有优异的反射衰减特性。详细而言,能够不依赖于金属层而显示出高反射衰减量。在背面不层叠金属层而使用的电波吸收体通常称为透射型电波吸收体。在包含磁性粉体和

粘合剂的以往的透射型电波吸收体中,当试图增加透射衰减量时,反射衰减量趋于降低。相对于此,上述电波吸收体能够不依赖于金属层而显示高的反射衰减量,并且能够显示高的透射衰减量。

[0036]

本说明书中所记载的“金属层”是指包含金属的层,且实质上反射电波的层。但是,当包含磁性粉体和粘合剂的上述电波吸收体包含金属时,这种电波吸收体不对应于上述金属层。在此,所谓“实质上反射电波”,是指例如在将金属层层叠在电波吸收体的背面的状态下使电波入射到电波吸收体时反射所入射的电波的90%以上。作为金属层的方式,可列举金属板、金属箔等。例如,可列举通过蒸镀形成于电波吸收体的背面的金属层。上述电波吸收体能够在背面不设置金属层而使用。从电波吸收体的回收利用的观点及成本方面考虑,优选能够在无金属层的情况下使用。并且,由于金属层的劣化、金属层与电波吸收体的剥离等,在背面层叠金属层而使用的电波吸收体的质量可能降低。从不会产生这种质量下降的观点考虑,也优选能够在背面不设置金属层而使用。

[0037]

以下,对上述电波吸收体进行更详细的说明。

[0038]

[磁性粉体的体积填充率]

[0039]

上述电波吸收体包含磁性粉体和粘合剂。对于在电波吸收体中磁性粉体所占的比例,体积填充率为35体积%以下。在上述电波吸收体中磁性粉体的体积填充率为35体积%以下的情况主要能够有助于不依赖于金属层而提高电波吸收体的反射衰减量。从进一步提高电波吸收体的反射衰减特性的观点考虑,上述磁性粉体的体积填充率优选为33体积%以下,更优选为30体积%以下,进一步优选为28体积%以下,更进一步优选为25体积%以下。另一方面,透射衰减量能够根据在电波吸收体中磁性粉体所占的比例、电波吸收体的厚度、磁性粉体的种类等来控制。从控制透射衰减量的观点考虑,上述磁性粉体的体积填充率优选为10体积%以上,更优选为12体积%以上,进一步优选为15体积%以上。

[0040]

在本发明及本说明书中,电波吸收体中的磁性粉体的体积填充率是指相对于电波吸收体的总体积100体积%的体积基准的磁性粉体的含有率。电波吸收体中的磁性粉体的体积填充率能够使用由扫描型电子显微镜(sem;scanning electron microscope)获取的剖面sem图像通过以下方法来求出。

[0041]

从测定对象的电波吸收体的随机设定的位置切出具有一边5mm的正方形平面的测定用试样。由切出的试样制作剖面观察用试样。剖面观察用试样的制作通过fib(focused ion beam;聚焦离子束)加工来进行。通过sem观察所制作的剖面观察用试样,并拍摄剖面图像(sem图像)。作为sem,使用场发射扫描型电子显微镜(fe(field emission)

‑

sem)。利用fe

‑

sem以使fib加工的剖面面向上方的方式在工作台上设置剖面观察用试样,在加速电压15kv和观察倍率3,000倍的条件下获得视场为30μm

×

40μm的剖面sem图像。将所获得的剖面sem图像进行二值化处理,计算出磁性粉体所占的比例(面积基准)。

[0042]

对从测定对象的电波吸收体的不同位置切出的5个测定用试样进行以上操作,作为所获得的5个值的算术平均,能够求出磁性粉体的体积填充率。另外,也能够根据需要进行剖面观察用试样的元素分析来确定剖面sem图像中的磁性粉体的部分。

[0043]

并且,对于电波吸收体中的磁性体的体积填充率,例如,能够通过公知的方法从电波吸收体采集磁性粉体,并作为“(所采集的磁性粉体的体积/电波吸收体的总体积)

×

100”而求出。在此,电波吸收体的总体积及磁性粉体的体积能够通过公知的方法来求出。或者,

当为了制作电波吸收体而使用的电波吸收体形成用组合物的组成为已知时,还能够从该已知的组成求出电波吸收体中的磁性粉体的体积填充率。

[0044]

本说明书中所记载的其他成分的体积填充率(碳成分的体积填充率等)也能够与上述相同地求出。

[0045]

[碳成分的体积填充率]

[0046]

在本发明及本说明书中,电波吸收体中的碳成分的体积填充率是指相对于电波吸收体的总体积100体积%的体积基准的碳成分的含有率。其求出方法如上所述。

[0047]

上述电波吸收体中的碳成分的体积填充率为0体积%以上且2.0体积%以下。从提高反射衰减量的观点考虑,上述碳成分的体积填充率为2.0体积%以下,优选为1.8体积%以下,更优选为1.5体积%以下,进一步优选为1.0体积%以下,更进一步优选为0.8体积%以下。并且,从电波吸收体的颜色调整观点考虑,上述碳成分的体积填充率优选为0.1体积%以上,更优选为0.2体积%以上,进一步优选为0.3体积%以上,更进一步优选为0.5体积%以上。电波吸收体中,碳成分的体积填充率越高,越倾向于带有黑色。例如,当电波吸收体为灰色~黑色(优选为黑色)时,能够减少黑色条纹(black streak;黑条),抑制色彩的随时间的变化,并减少批量生产时的颜色变化的时间损失等。另一方面,从提高反射衰减量的观点考虑,优选碳成分量少,因此上述碳成分的体积填充率优选更小,也优选为0体积%。关于碳成分,之前所示的wo2019/017471a1(专利文献1)中记载了向包含磁性粉体和粘合剂的电波吸收体添加由粒状碳材料构成的填料。并且,在能够用作粘合剂的市售品中为了颜色调整等而混合有碳成分。但是,从提高反射衰减量的观点考虑,作为添加剂使用碳成分时,优选碳成分的使用量少,也优选不使用碳成分作为添加剂。并且,在能够用作粘合剂的市售品中为了颜色调整等而混合有碳成分。从提高反射衰减量的观点考虑,对于包含碳成分的粘合剂,优选使用碳成分所占的比例少的粘合剂。并且,作为粘合剂,还优选使用不包含碳成分的粘合剂。通过不使用碳成分或减少使用量,能够将电波吸收体的碳成分的填充率控制在上述范围。当上述电波吸收体包含碳成分时,所包含的碳成分的形状及尺寸并无特别限定。作为碳成分,能够列举公知的碳成分,例如由wo2019/017471a1(专利文献1)中所记载的粒状的碳材料构成的填料、石墨等。

[0048]

[透射衰减量、反射衰减量]

[0049]

如上所述,透射衰减量及反射衰减量均高的电波吸收体对于提高雷达的识别精度是有用的。例如,上述电波吸收体的透射衰减量优选为8.0db以上。为了提高雷达的识别精度,期望提高雷达的指向性。透射衰减量为8.0db以上时能够有助于提高雷达的指向性。从进一步提高雷达的指向性的观点考虑,上述电波吸收体的透射衰减量优选为8.5db以上,更优选为9.0db以上,进一步优选为10.0db以上。并且,上述电波吸收体的透射衰减量例如可以为15.0db以下、14.5db以下、14.0db以下、13.5db以下、13.0db以下、12.5db以下或12.0db以下。但是,从提高雷达的指向性的观点考虑,优选电波吸收体的透射衰减量高。因此,上述电波吸收体的透射衰减量可以超过上述例示的值。

[0050]

此外,上述电波吸收体的反射衰减量优选为8.0db以上。为了提高雷达的识别精度,期望通过用电波吸收体去除或减少不必要的电波成分来提高雷达选择性地接收来自对象物的电波的选择性。反射衰减量为8.0db以上能够有助于去除或减少不必要的电波成分。从这一点考虑,上述电波吸收体的反射衰减量优选为8.5db以上,更优选为9.0db以上,进一

步优选为10.0db以上。并且,上述电波吸收体的反射衰减量例如可以为18.0db以下、17.5db以下、17.0db以下、16.5db以下、16.0db以下、15.5db以下或15.0db以下。但是,从去除或减少不必要的电波成分的观点考虑,优选电波吸收体的反射衰减量高。因此,上述电波吸收体的反射衰减量可以超过上述例示的值。

[0051]

作为近年来受到关注的雷达的车载用雷达是使用毫米波的频带的电波的雷达。毫米波是30ghz~300ghz的频率的电磁波。优选上述电波吸收体对于电波的频率、即处于3兆赫(thz)以下的频带的1个以上的频率表示上述范围的透射衰减量及反射衰减量。从用于提高车载用雷达的识别精度的有用性的观点考虑,上述电波吸收体表示上述范围的透射衰减量及反射衰减量的频率优选为处于毫米波的频带,即30ghz~300ghz的频带的1个以上的频率,更优选为处于60ghz~90ghz的频带的1个以上的频率,进一步优选为处于75ghz~85ghz的频带的1个以上的频率。作为一例,上述电波吸收体可以为频率76.5ghz中的透射衰减量及频率76.5ghz中的反射衰减量在上述范围的电波吸收体。这种电波吸收体适合作为为了减少车载用毫米波雷达的旁瓣而在车载用雷达的电波收发单元的正面侧(从外部入射的电波的入射侧)安装的电波吸收体。

[0052]

本发明及本说明书中的“透射衰减量”是通过自由空间法将入射角度设为0

°

,并在环境温度15~35℃的测定环境下进行s参数的测定,作为s参数的s21而求出的值。“反射衰减量”是通过相同的测定作为s参数的s11而求出的值。测定能够使用公知的矢量网络分析仪及喇叭天线来进行。作为测定方法的具体例,能够列举后述实施例中所记载的方法。

[0053]

[磁性粉体]

[0054]

作为上述电波吸收体中所包含的磁性粉体,例如能够列举铁氧体、氧化铁、钴、氧化铬等各种磁性体的粉体。上述电波吸收体可以仅包含1种磁性粉体,也可以以任意比例包含2种以上的不同种类的磁性粉体。从电波吸收性能的观点考虑,作为磁性粉体,优选为六方晶铁氧体的粉体及ε

‑

氧化铁的粉体。能够通过用公知的方法从电波吸收体取出磁性粉体并对取出的磁性粉体进行x射线衍射分析来确认构成电波吸收体中所包含的磁性粉体的磁性体的种类。或者,例如,也能够通过以下方法来确认。在细切电波吸收体的一部分或全部,并在溶剂(例如,丙酮)中浸渍1天~2天之后,使其干燥。进一步细磨干燥后的电波吸收体,进行x射线衍射分析。

[0055]

<六方晶铁氧体的粉体>

[0056]

在本发明及本说明书中,“六方晶铁氧体的粉体”是指通过x射线衍射分析检测到六方晶铁氧体型的结晶结构作为主相的磁性粉体。主相是指在通过x射线衍射分析所获得的x射线衍射光谱中最高强度的衍射峰所属的结构。例如,当在通过x射线衍射分析所获得的x射线衍射光谱中最高强度的衍射峰属于六方晶铁氧体型的结晶结构时,判断为六方晶铁氧体型的结晶结构作为主相被检测出。当通过x射线衍射分析仅检测到单一结构时,将该检测到的结构作为主相。六方晶铁氧体型的结晶结构作为构成原子至少包含铁原子、二价金属原子及氧原子。二价金属原子是能够作为离子而成为二价的阳离子的金属原子,能够列举锶原子、钡原子、钙原子等碱土类金属原子、铅原子等。在本发明及本说明书中,六方晶锶铁氧体的粉体是指该粉体中所包含的主要的二价金属原子为锶原子,六方晶钡铁氧体的粉体是指该粉体中所包含的主要的二价金属原子为钡原子。主要的二价金属原子是指该粉体中所包含的二价金属原子中以原子%基准占最多的二价金属原子。然而,上述二价金属

原子不包含希土类原子。本发明及本说明书中的“希土类原子”选自包括钪原子(sc)、钇原子(y)及镧系原子的组。镧系原子选自包括镧原子(la)、铈原子(ce)、镨原子((pr)、钕原子(nd)、钷原子(pm)、钐原子(sm)、铕原子(eu)、钆原子(gd)、铽原子(tb)、镝原子(dy)、钬原子(ho)、铒原子(er)、铥原子(tm)、镱原子(yb)、镥原子(lu)的组。

[0057]

在一方式中,上述电波吸收体中所包含的六方晶铁氧体的粉体可以为磁铅石型(通常称为“m型”。)的六方晶铁氧体的粉体。磁铅石型的六方晶铁氧体在不包含取代铁的原子的情况下,具有由组成式:afe

12

o

19

表示的组成。在此,a能够表示选自包括sr、ba、ca及pb的组中的至少一种原子,并且还包括这些2种以上以任意比例包含的方式。

[0058]

作为从电波吸收性能的观点考虑为优选的六方晶铁氧体,能够列举磁铅石型的六方晶铁氧体的铁原子的一部分被铝原子取代的取代型的磁铅石型六方晶铁氧体。作为这种六方晶铁氧体的一方式,能够列举具有由下述式1表示的组成的六方晶铁氧体。

[0059]

[化学式2]

[0060]

式1

[0061]

afe

(12

‑

x)

al

x

o

19

[0062]

式1中,a表示选自包括sr、ba、ca及pb的组中的至少一种原子(以下,也记载为“a原子”。),可以只有1种,也可以以任意比例包含2种以上,从提高构成粉体的粒子之间的组成的均匀性的观点考虑,优选仅为1种。

[0063]

从高频带中的电波吸收性的观点考虑,式1中的a优选为选自包括sr、ba及ca的组中的至少1种原子,更优选为sr。

[0064]

式1中,x满足1.50≤x≤8.00。从高频带中的电波吸收性的观点考虑,x为1.50以上,更优选大于1.50,进一步优选为2.00以上,更进一步优选大于2.00。并且,从磁特性的观点考虑,x为8.00以下,优选小于8.00,更优选为6.00以下,更优选小于6.00。

[0065]

作为由式1表示的磁铅石型的六方晶铁氧体的具体例,可列举srfe

(9.58)

al

(2.42)

o

19

、srfe

(9.37)

al

(2.63)

o

19

、srfe

(9.27)

al

(2.73)

o

19

、srfe

(9.85)

al

(2.15)

o

19

、srfe

(10.00)

al

(2.00)

o

19

、srfe

(9.74)

al

(2.26)

o

19

、srfe

(10.44)

al

(1.56)

o

19

、srfe

(9.79)

al

(2.21)

o

19

、srfe

(9.33)

al

(2.67)

o

19

、srfe

(7.88)

al

(4.12)

o

19

、srfe

(7.04)

al

(4.96)

o

19

、srfe

(7.37)

al

(4.63)

o

19

、srfe

(6.25)

al

(5.75)

o

19

、srfe

(7.71)

al

(4.29)

o

19

、sr

(0.80)

ba

(0.10)

ca

(0.10)

fe

(9.83)

al

(2.17)

o

19

、bafe

(9.50)

al

(2.50)

o

19

、cafe

(10.00)

al

(2.00)

o

19

、pbfe

(9.00)

al

(3.00)

o

19

等。六方晶铁氧体的组成能够通过高频感应耦合等离子体发光分光分析来确认。作为确认方法的具体例,能够列举后述实施例中所记载的方法。或者,在切断电波吸收体等而使剖面露出后,对于所露出的剖面,例如也能够通过进行能量分散型x射线分析来确认电波吸收体中所包含的磁性粉体的组成。

[0066]

在一方式中,上述电波吸收体中所包含的六方晶铁氧体的粉体中,可以是晶相为单相,也可以是包含多个晶相的粉体,优选晶相为单相,更优选为晶相为单相的磁铅石型的六方晶铁氧体的粉体。

[0067]“晶相为单相”的情况是指在x射线衍射分析中仅观察到1种显示任意的结晶结构的衍射图谱。x射线衍射分析例如能够通过后述实施例中所记载的方法来进行。当包含多个晶相时,在x射线衍射分析中,观察到2种以上的显示任意的结晶结构的衍射图谱。对于衍射图谱的归属,例如能够参考国际衍射数据中心(icdd:international centre for diffraction data(注册商标))的数据库。例如,对于含有sr的磁铅石型六方晶铁氧体的衍

射图谱,能够参考国际衍射数据中心(icdd)的“00

‑

033

‑

1340”。但是,若铁原子的一部分被铝原子等取代原子取代,则峰位置从不包含取代原子时的峰位置偏移。

[0068]

(六方晶铁氧体的粉体的制造方法)

[0069]

作为六方晶铁氧体的粉体的制造方法,可列举固相法及液相法。固相法是通过将多个固体原料以干式混合后获得的混合物进行煅烧来制造六方晶铁氧体的粉体的方法。相对于此,液相法包含使用溶液的工序。以下,对通过液相法的六方晶铁氧体的粉体的制造方法的一方式进行说明。但是,当上述电波吸收体包含六方晶铁氧体的粉体时,其制造方法并不限定于下述方式。

[0070]

液相法的一方式能够包括:

[0071]

工序1,从包含铁原子、选自包括sr、ba、ca及pb的组中的至少一种原子及根据需要的取代铁原子的取代原子中的1种以上的溶液中获得沉淀物;

[0072]

工序2,将通过工序1所获得的沉淀物进行煅烧而获得煅烧体。

[0073]

以下,对各工序进行详细说明。

[0074]

工序1

[0075]

在工序l中,能够以沉淀物的形式获得六方晶铁氧体的前体。例如,为了获得作为取代铁原子的一部分的取代原子包含铝原子的六方晶铁氧体的粉体,能够在溶液中混合铁原子、a原子和铝原子。在该情况下,推测通过工序1所获得的沉淀物为氢氧化铁、氢氧化铝、铁原子和铝原子和a原子的复合氢氧化物等。

[0076]

在工序1中用于获得沉淀物的溶液优选为至少包含水的溶液,更优选为水溶液。例如,能够通过将包含各种原子的水溶液(以下,也记载为“原料水溶液”。)与碱水溶液进行混合来生成沉淀物。并且,工序1能够包括将沉淀物进行固液分离的工序。

[0077]

原料水溶液例如可以为包含fe盐、al盐及a原子的盐的水溶液。这些盐例如可以为硝酸盐、硫酸盐、氯化物等水溶性的无机酸盐。

[0078]

作为fe盐的具体例,可列举氯化铁(iii)六水合物〔fecl3·

6h2o〕、硝酸铁(iii)九水合物〔fe(no3)3·

9h2o〕等。

[0079]

作为al盐的具体例,可列举氯化铝六水合物〔alcl3·

6h2o〕、硝酸铝九水合物〔al(no3)3·

9h2o〕等。

[0080]

a原子的盐可以是选自包括sr盐、ba盐、ca盐及pb盐的组中的1种以上。

[0081]

作为sr盐的具体例,可列举氯化锶六水合物〔srcl2·

6h2o〕、硝酸锶〔sr(no3)2〕、乙酸锶0.5水合物〔sr(ch3coo)2·

0.5h2o〕等。

[0082]

作为ba盐的具体例,可列举氯化钡二水合物〔bacl2·

2h2o〕、硝酸钡〔ba(no3)2〕、乙酸钡〔(ch3coo)2ba〕等。

[0083]

作为ca盐的具体例,可列举氯化钙二水合物〔cacl2·

2h2o〕、硝酸钙四水合物〔ca(no3)2·

4h2o〕、乙酸钙一水合物〔(ch3coo)2ca

·

h2o〕等。

[0084]

作为pb盐的具体例,可列举氯化铅(ii)〔pbcl2〕、硝酸铅(ii)〔pb(no3)2〕等。

[0085]

但是,上述是例示,也能够使用其他盐。用于制备原料水溶液的各种盐的混合比只要根据所需六方晶铁氧体组成确定即可。

[0086]

作为碱水溶液,可列举氢氧化钠水溶液、氢氧化钾水溶液等。碱水溶液的浓度例如能够设为0.1mol/l~10mol/l。但是,只要能够生成沉淀物即可,碱水溶液的种类及浓度并

不限定于上述例示。

[0087]

原料水溶液与碱水溶液只要进行混合即可。原料水溶液与碱水溶液可以一次混合总量,也可以将原料水溶液与碱水溶液慢慢混合。并且,也可以向原料水溶液及碱水溶液中的任一个中慢慢地添加另一种并进行混合。混合原料水溶液与碱水溶液的方法并无特别限定,例如可列举通过搅拌进行混合的方法。搅拌机构也并无特别限定,能够使用一般的搅拌机构。搅拌时间可以设定为能够生成沉淀物的时间,能够根据原料水溶液的组成、所使用的搅拌机构的种类等来适当地设定。

[0088]

例如,从防止突沸的观点考虑,混合原料水溶液与碱水溶液时的温度(液温)优选为100℃以下,从良好地进行沉淀物的生成反应的观点考虑,更优选为95℃以下,进一步优选为15℃以上且92℃以下。作为调整温度的机构,能够使用一般的加热装置、冷却装置等。通过原料水溶液与碱水溶液的混合而获得的水溶液在液温25℃下的ph例如从更容易获得沉淀物的观点考虑,优选在5~13的范围,更优选在6~12的范围。

[0089]

生成沉淀物后,将所获得的沉淀物进行固液分离时,其方法并无特别限定,可列举倾析法、离心分离、过滤(抽吸过滤、加压过滤等)等方法。例如,当通过离心分离进行固液分离时,离心分离的条件并无特别限定,例如,能够以转速2000rpm(revolutions per minute)以上进行3分钟~30分钟的离心分离。并且,离心分离可以进行多次。

[0090]

工序2

[0091]

工序2为将通过工序1所获得的沉淀物进行煅烧的工序。

[0092]

在工序2中,通过将由工序1获得的沉淀物进行煅烧,能够将六方晶铁氧体的前体转换为六方晶铁氧体。煅烧可以使用加热装置来进行。加热装置并无特别限定,能够使用电炉等公知的加热装置、根据生产线制作而成的煅烧装置等。煅烧例如能够在大气环境下进行。煅烧温度及煅烧时间只要设定为能够将六方晶铁氧体的前体转化为六方晶铁氧体的范围即可。煅烧温度例如优选为900℃以上,更优选为900℃~1400℃的范围,进一步优选为1000℃~1200℃的范围。煅烧时间例如优选为1小时~10小时的范围,更优选为2小时~6小时的范围。并且,也能够在煅烧前干燥通过工序1所获得的沉淀物。干燥机构并无特别限定,例如可列举烘箱等干燥机。干燥温度例如优选为50℃~200℃的范围,更优选为70℃~150℃的范围。干燥时间例如优选为2小时~50小时的范围,更优选为5小时~30小时的范围。另外,上述煅烧温度及干燥温度可以是进行煅烧或干燥的装置的内部环境温度。

[0093]

通过上述工序2所获得的煅烧体可以是六方晶铁氧体的前体转化而显示六方晶铁氧体的结晶结构的块状的煅烧体或粉体状的煅烧体。此外,也能够实施粉碎该煅烧体的工序。粉碎能够通过乳钵及研杵、粉碎机(切碎机、球磨机、珠磨机、辊磨机、喷磨机、锤磨机、磨碎机等)等公知的粉碎机构进行。例如,当使用介质进行粉碎时,介质的粒径(所谓介质直径)例如,优选为0.1mm~5.0mm的范围,更优选为0.5mm~3.0mm的范围。“介质直径”在球状介质的情况下是指随机选择的多个介质(例如,珠子)的直径的算术平均。在非球状介质(例如,非球状珠子)的情况下,是指从透射型电子显微镜(tem;transmission electron microscope)或扫描型电子显微镜(sem;scanning electron microscope)的观察图像求出的、随机选择的多个介质的圆当量直径的算术平均。作为介质的材料,例如能够列举玻璃、氧化铝、钢、氧化锆、陶瓷等。并且,当使用切碎机进行粉碎时,能够根据粉碎的煅烧体的量、使用的切碎机的尺寸等来确定粉碎条件。例如,在一方式中,切碎机的转速能够设为5000~

25000rpm左右。

[0094]

<ε

‑

氧化铁的粉体>

[0095]

在本发明及本说明书中,“ε

‑

氧化铁的粉体”是指通过x射线衍射分析检测ε

‑

氧化铁型的结晶结构作为主相的磁性体的粉体。例如,当在通过x射线衍射分析所获得的x射线衍射光谱中最高强度的衍射峰属于ε

‑

氧化铁型的结晶结构时,判断为ε

‑

氧化铁型的结晶结构作为主相被检测出。本发明及本说明书中的ε

‑

氧化铁的粉体中包含由铁原子和氧原子构成的所谓未取代型的ε

‑

氧化铁的粉体及包含取代铁原子的1种以上的取代原子的所谓取代型的ε

‑

氧化铁的粉体。

[0096]

(ε

‑

氧化铁的粉体的制造方法)

[0097]

作为ε

‑

氧化铁的粉体的制造方法,已知有由针铁矿制作的方法、反胶束法等。上述制造方法均为公知的。并且,对于制造fe的一部分被ga、co、ti、al、rh等取代原子取代的ε

‑

氧化铁的粉体的方法,例如能够参考j.jpn.soc.powder metallurgy vol.61 supplement,no.s1,pp.s280

‑

s284、j.mater.chem.c,2013,1,pp.5200

‑

5206等。

[0098]

作为一例,例如,ε

‑

氧化铁的粉体能够通过经由以下工序获得ε

‑

氧化铁的粉体的制造方法来获得,即,

[0099]

制备ε

‑

氧化铁的前体的工序(以下,也称为“前体制备工序”。);

[0100]

将上述前体赋予被膜形成处理的工序(以下,也称为“被膜形成工序”。);

[0101]

通过对上述被膜形成处理后的上述前体实施热处理而将上述前体转化为ε

‑

氧化铁的工序(以下,也记载为“热处理工序”。);及

[0102]

将上述ε

‑

氧化铁赋予被膜去除处理的工序(以下,也记载为“被膜去除工序”。)。

[0103]

以下,进一步说明上述制造方法。但是,以下所记载的制造方法为例示,当上述电波吸收体包含ε

‑

氧化铁的粉体时,上述粉体并不限定于通过以下例示的制造方法制造的粉体。

[0104]

(前体制备工序)

[0105]

ε

‑

氧化铁的前体是指通过加热,将ε

‑

氧化铁型的结晶结构作为主相而包含的物质。前体可以是例如含有在铁及结晶结构中能够取代铁的一部分的原子的氢氧化物、羟基氧化物(氧化氢氧化物)等。前体制备工序能够利用共沉法、反胶束法等来进行。上述前体的制备方法是公知的,上述制造方法中的前体制备工序能够通过公知的方法来进行。

[0106]

不包含取代铁原子的一部分的取代原子的ε

‑

氧化铁能够由组成式:fe2o3表示。另一方面,铁原子的一部分被例如1种~3种原子所取代的ε

‑

氧化铁能够由组成式:a

1x

a

2y

a

3z

fe

(2

‑

x

‑

y

‑

z)

o3表示。a1、a2及a3分别独立地表示取代铁原子的取代原子,x、y及z分别独立地为0以上且小于1,其中,至少一个超过0,x y z小于2。上述ε

‑

氧化铁的粉体可以不包含或包含取代铁原子的取代原子。能够通过取代原子的种类及取代量来调整ε

‑

氧化铁的粉体的磁特性。当包含取代原子时,作为取代原子,能够列举ga、co、ti、al、rh等1种以上,优选为ga、co及ti的1种以上。当制造包含取代铁原子的取代原子的ε

‑

氧化铁的粉体时,可以将成为ε

‑

氧化铁中的fe的供给源的化合物的一部分置换为取代原子的化合物。能够通过其取代量来控制所获得的ε

‑

氧化铁的粉体的组成。作为成为铁原子及各种取代原子的供给源的化合物,例如能够列举硝酸盐、硫酸盐、氯化物等无机盐(可以是水合物。)、五(草酸氢)盐等有机盐(也可以是水合物。)、氢氧化物、羟基氧化物等。

[0107]

(被膜形成工序)

[0108]

若在被膜形成处理后加热前体,则前体转化为ε

‑

氧化铁的反应能够在被膜下进行。并且,认为被膜也能够起到防止加热时发生烧结的作用。被膜形成处理从被膜形成的容易性的观点考虑,优选在溶液中进行,更优选在包含前体的溶液中添加被膜形成剂(用于被膜形成的化合物)来进行。例如,在继前体制备后继续在相同的溶液中进行被膜形成处理时,在前体制备后的溶液中添加被膜形成剂并进行搅拌,从而能够在前体上形成被膜。作为在溶液中容易在前体上形成被膜的观点上优选的被膜,能够列举含硅的被膜。作为用于形成含硅的被膜的被膜形成剂,例如能够列举烷氧基硅烷等硅烷化合物。通过硅烷化合物的水解,优选能够利用溶胶

‑

凝胶法,在前体上形成含硅的被膜。作为硅烷化合物的具体例,能够例示四乙氧基硅烷(teos;tetraethyl orthosilicate)、四甲氧基硅烷及各种硅烷偶联剂。例如,被膜形成处理能够通过将含有前体及被膜形成剂的50~90℃的液温的溶液搅拌5~36小时左右来进行。另外,被膜可以覆盖前体的整个表面,在前体表面的一部分也可以有未被被膜包覆的部分。

[0109]

(热处理工序)

[0110]

通过在上述被膜形成处理后对前体实施热处理,能够将前体转化为ε

‑

氧化铁。热处理例如能够对从进行了被膜形成处理的溶液中采集的粉末(具有被膜的前体的粉末)进行。热处理工序例如能够在炉内温度900~1200℃的热处理炉中进行3~6小时左右。

[0111]

(被膜去除工序)

[0112]

通过进行上述热处理工序,具有被膜的前体转化为ε

‑

氧化铁。由于在这样获得的ε

‑

氧化铁中残留有被膜,因此优选进行被膜去除处理。被膜去除处理例如能够通过将具有被膜的ε

‑

氧化铁在4mol/l左右的浓度的液温60~90℃左右的氢氧化钠水溶液中搅拌5~36小时来进行。但是,ε

‑

氧化铁的粉体也可以是没有经过被膜去除处理而制造的,即,具有被膜的粉体。并且,也可以是在被膜去除处理中没有完全去除被膜,残留有一部分被膜的处理。

[0113]

也能够在以上记载的各种工序的前和/或后任意实施公知的工序。作为这种工序,例如能够列举过滤、清洗、干燥等各种公知的工序。

[0114]

作为构成磁性粉体的粒子的形状,并无特别限定,例如可列举球状、杆状、针状、板状、不规则的形状等形状。例如,作为构成磁铅石型六方晶铁氧体的粉体的粒子的形状,可列举板状、不规则的形状等,作为构成ε

‑

氧化铁的粉体的粒子的形状,可列举球状等。

[0115]

<能够具有磁性粉体的各种物性>

[0116]

构成上述电波吸收体中所包含的磁性粉体的粒子的大小并无特别限定。磁性粉体在通过激光衍射散射法测定的个数基准的粒度分布中,在将众数值设为众数直径、将累积10%直径设为d

10

及将累积90%直径设为d

90

时,优选众数直径为5μm以上且小于10μm,优选众数直径为5μm以上且小于10μm。此外,更优选为(d

90

‑

d

10

)/众数直径≤3.0,进一步优选为(d

90

‑

d

10

)/众数直径≤2.5,更进一步优选为(d

90

‑

d

10

)/众数直径≤2.0,更进一步优选为(d

90

‑

d

10

)/众数直径≤1.5,更进一步优选为(d

90

‑

d

10

)/众数直径≤1.0。众数直径为5μm以上且(d

90

‑

d

10

)/众数直径≤3.0的磁性粉体中,由于微细粒子相对较少,因此有能够通过使用这种磁性粉体来制造电波吸收性能更优异的电波吸收体的趋势。众数直径小于10μm且(d

90

‑

d

10

)/众数直径≤3.0的磁性粉体中,由于粗大粒子相对较少,因此有能够通过使用这种磁性

粉体来制造强度更优异的电波吸收体的趋势。

[0117]

磁性粉体的粒径(即,众数直径、d

10

及d

90

)能够通过用筛子、离心分离机等进行的分级、用研钵及研杵、超声波分散机等进行粉碎等来控制。例如,当通过粉碎来控制磁性粉体的粒径时,能够通过选择粉碎机构、粉碎时间、介质材料、介质直径等来调整粒径。例如,粉碎时间越长,磁性粉体的粒径显示出越小的趋势。并且,例如,介质直径越小,磁性粉体的粒径显示出越小的趋势。“(d

90

‑

d

10

)/众数直径”的值能够通过在粉碎后通过例如用筛子、离心分离机等进行的分级来分选粒子来进行调整。

[0118]

磁性粉体的粒径为根据通过激光衍射散射法测定的个数基准的粒度分布来求出的值。具体而言,能够通过以下方法来测定。

[0119]

在磁性粉体10mg中加入环己酮500ml进行稀释之后,使用振荡机搅拌30秒钟,将得到的液体作为粒度分布测定用试样。接着,使用粒度分布测定用试样,通过激光衍射散射法来测定粒度分布。测定装置中使用激光衍射/散射式粒径分布测定装置。

[0120]

电波吸收体中所包含的磁性粉体的粒径例如能够通过以下方法来确认。

[0121]

在细切电波吸收体之后,超声波分散在溶剂(例如,丙酮)中。将所获得的分散液作为试样,利用激光衍射散射法进行测定,从而能够确认磁性粉体的粒径。

[0122]

并且,从电波吸收性能的观点考虑,关于上述电波吸收体中所包含的磁性粉体的磁特性,施加50koe的外部磁场时的成为磁化量的90%的磁场强度hα优选为19.0koe以上且28.0koe以下。从进一步提高电波吸收性能的观点考虑,上述磁场强度hα更优选为20.0koe以上,进一步优选为21.0koe以上,更进一步优选为22.0koe以上。并且,从相同的观点考虑,上述磁场强度hα更优选为27.0koe以下,进一步优选为26.0koe以下,更进一步优选为25.0koe以下。磁性粉体的上述磁场强度hα能够通过构成磁性粉体的磁性体的组成、制造方法等来调整。

[0123]

上述磁场强度hα为通过以下方法求出的值。

[0124]

使用振动试样型磁力计,在环境温度为23℃的环境下,在最大施加磁场50koe及磁场扫描速度25oe/s(“s”是指“秒”。)的条件下,测定相对于所施加的磁场的磁性粉体的磁化强度。然后,根据测定结果获得粉体的磁场(h)

‑

磁化(m)曲线。根据所获得的磁场(h)

‑

磁化(m)曲线,求出成为施加磁场50koe下的磁化量的90%的磁场强度,并将此设为磁场强度hα。关于单位,1koe=(106/4π)a/m。

[0125]

上述电波吸收体中所包含的磁性粉体的矫顽力(hc)并无特别限定。从电波吸收性能的观点考虑,磁性粉体的矫顽力(hc)例如优选为2.5koe以上,更优选为4.0koe以上,进一步优选为5.0koe以上。磁性粉体的矫顽力(hc)的上限并无特别限定,例如可以为18koe以下。

[0126]

上述电波吸收体中所包含的磁性粉体的每单位质量的饱和磁化(δs)并无特别限定。从电波吸收性能的观点考虑,磁性粉体的饱和磁化(δs)例如优选为10.0emu/g以上,更优选为20.0emu/g以上,进一步优选为30.0emu/g以上。关于单位,为1emu/g=1a.m2/kg。

[0127]

磁性粉体的每单元质量的饱和磁化强度(δs)的上限并无特别限定,例如,可以为为60.0emu/g以下。

[0128]

上述磁性粉体的矫顽力(hc)及每单元质量的饱和磁化强度(δs)为使用振动试样型磁力计在环境温度为23℃的环境下,且在最大施加磁场50koe及磁场扫描速度25oe/s的

条件下进行测定而得的值。

[0129]

[粘合剂]

[0130]

上述电波吸收体包含磁性粉体和粘合剂。粘合剂例如可以是树脂,作为树脂,可列举热塑性树脂及热固性树脂。

[0131]

作为热塑性树脂,可列举:丙烯酸树脂、聚缩醛、聚酰胺、聚乙烯、聚丙烯、聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚碳酸酯、聚苯乙烯、聚苯硫醚、聚氯乙烯、通过共聚丙烯腈、丁二烯及苯乙烯而得的abs(acrylonitrilebutadiene styrene,丙烯腈

‑

丁二烯

‑

苯乙烯)树脂;通过共聚丙烯腈和苯乙烯而得的as(acrylonitrile styrene,丙烯腈

‑

苯乙烯)树脂等。

[0132]

作为热固性树脂,可列举酚醛树脂、环氧树脂、三聚氰胺树脂、脲醛树脂、不饱和聚酯、邻苯二甲酸二烯丙酯树脂、聚氨酯树脂、硅树脂等。

[0133]

粘合剂也可以是橡胶。作为橡胶,例如,从能够制造与磁性粉体的混合性良好且耐久性、耐候性及耐冲击性更优异的电波吸收体的观点考虑,也能够列举丁二烯橡胶、异戊二烯橡胶、氯丁橡胶、卤化丁基橡胶、氟橡胶、聚氨酯橡胶、通过共聚丙烯酸酯(例如,丙烯酸乙酯、丙烯酸丁酯及丙烯酸2

‑

乙基己酯)和其他单体而得的丙烯酸橡胶(简称:acm)、通过配位聚合使用齐格勒催化剂的乙烯和丙烯而得的乙烯

‑

丙烯橡胶、通过共聚异丁烯和异戊二烯而得的丁基橡胶(简称:iir)、通过共聚丁二烯和苯乙烯而得的苯乙烯丁二烯橡胶(简称:sbr)、通过共聚丙烯腈和丁二烯而得的丙烯腈丁二烯橡胶(简称:nbr)、硅酮橡胶等。

[0134]

当电波吸收体含有橡胶作为粘合剂的情况下,除橡胶以外,还可以含有硫化剂、硫化助剂、软化剂、增塑剂等各种添加剂。作为硫化剂,可列举硫、有机硫化合物、金属氧化物等。

[0135]

作为粘合剂,例如也可列举热塑性弹性体(tpe;thermoplastic elastomer)。作为热塑性弹性体,可列举烯烃系热塑性弹性体(tpo;thermoplastic olefinic elastomer)、苯乙烯系热塑性弹性体(tps;thermoplastic styrenic elastomer)、酰胺系热塑性弹性体(tpa;thermoplastic polyamide elastomer)、聚酯系热塑性弹性体(tpc;thermoplastic copolyester)等。

[0136]

电波吸收体可以仅含有一种粘合剂,也可以含有两种以上的粘合剂。电波吸收体中的粘合剂的体积填充率并无特别限定,但是,例如优选为65体积%以上,更优选为65体积%以上且92体积%以下,进一步优选为65体积%以上且85体积%以下。当上述电波吸收体包含2种以上的粘合剂时,体积填充率是指两种以上的粘合剂的总体积填充率。这一点对于与其他成分有关的体积填充率也相同。

[0137]

作为粘合剂,从降低电波吸收体中的碳成分的体积填充率的观点考虑,在包含碳成分的粘合剂的情况下,优选使用碳成分量少的粘合剂,也优选使用不包含碳成分的粘合剂。

[0138]

[添加剂]

[0139]

上述电波吸收体包含磁性粉体及粘合剂,也可以任意包含1种以上的添加剂。作为添加剂,可列举分散剂、分散助剂、防霉剂、抗静电剂、抗氧化剂等。添加剂可以为一种成分担负两种以上的作用的添加剂。上述电波吸收体在作为添加剂使用碳成分时,优选碳成分量少,也优选不使用碳成分作为添加剂。

[0140]

<电波吸收体的制造方法>

[0141]

上述电波吸收体的制造方法并无特别限定。例如,能够使用磁性粉体、粘合剂及根据需要的溶剂、添加剂等并通过公知的方法来制造。例如,上述电波吸收体可以是将包含磁性粉体及粘合剂的组合物(以下,也称为“电波吸收体形成用组合物”。)成型而成的成型品。电波吸收体形成用组合物例如能够将磁性粉体及粘合剂、根据需要进一步将溶剂、添加剂等混合而成的混合物一边加热一边混炼而制成混炼物。混炼物例如能够以颗粒的形式获得。通过将混炼物通过挤出成型、冲压成型、注射成型、模内成型等公知的成型方法成型为所期望的形状,能够获得电波吸收体(成型品)。电波吸收体的形状并无特别限定,可以是板状、线形状等任意的形状。“板状”包含片状及薄膜状。板状的电波吸收体也能够称为电波吸收板、电波吸收片、电波吸收膜等。上述电波吸收体可以是单一组成的电波吸收体(例如,单层的电波吸收板),也可以是组成不同的2种以上的部分的组合(例如层叠体)。并且,上述电波吸收体可以具有平面形状,也可以具有立体形状,也可以是具有平面形状的部分与具有立体形状的部分的组合。平面形状例如可列举片状、薄膜状等形状。作为立体形状,例如可列举筒状(圆筒状、方筒状等)、喇叭状、箱状(例如,至少一个表面是开放的)等。

[0142]

例如,从处理容易性的观点考虑,电波吸收体的厚度优选为20.0mm以下,更优选为10.0mm以下,进一步优选为5.0mm以下。从机械特性的观点考虑,厚度优选为1.0mm以上,更优选为2.0mm以上。例如,能够通过调整电波吸收体的厚度来控制透射衰减量。另外,当电波吸收体为层叠体时,厚度是指构成层叠体的电波吸收体的总厚度。电波吸收体的厚度是使用数显测长机测定的值,具体为在随机选择的9个位置测定的测定值的算数平均。

[0143]

电波吸收体形成用组合物可以包含溶剂,也可以不包含溶剂。当电波吸收体形成用组合物包含溶剂时,作为溶剂,并无特别限定,例如可列举水、有机溶剂或水和有机溶剂的混合溶剂。

[0144]

作为有机溶剂,可列举甲醇、乙醇、正丙醇、异丙醇、甲氧基丙醇等醇类、丙酮、甲基乙基酮、环己酮等酮类、四氢呋喃、乙腈、乙酸乙酯、甲苯等。其中,作为溶剂,从干燥速度的观点考虑,优选为酮类,更优选为环己酮。当电波吸收体形成用组合物包含溶剂时,组合物中的溶剂的含有率并无特别限定,只要根据电波吸收体的制造方法确定即可。

[0145]

电波吸收体形成用组合物能够通过混合上述成分来制备。混合方法并无特别限定,例如可列举通过搅拌混合的方法。作为搅拌机构,能够使用公知的搅拌装置。例如,作为搅拌装置,可列举桨式搅拌机、叶轮搅拌机等搅拌机。搅拌时间只要根据搅拌装置的种类、电波吸收体形成用组合物的组成等来设定即可。

[0146]

作为上述电波吸收体的制造方法的一方式,能够列举通过如上述例示的公知的成型方法将电波吸收性组合物成型为所期望的形状的方法。

[0147]

并且,作为上述电波吸收体的制造方法的另一方式,能够列举将电波吸收体形成用组合物涂布于支撑体,作为电波吸收层制造电波吸收体的方法。在此所使用的支撑体可以在电波吸收体被组装到应赋予电波吸收性的物品之前被去除,也可以不去除而与电波吸收体一同组装到物品中。

[0148]

作为支撑体,并无特别限定,能够使用公知的支撑体。作为支撑体,例如可列举金属板(铝、锌、铜等金属板)、玻璃板、塑料片材〔聚酯(聚对苯二甲酸乙二酯、聚萘二甲酸乙二酯、聚对苯二甲酸丁二酯等)、聚乙烯(直链状低密度聚乙烯、低密度聚乙烯、高密度聚乙烯

等)、聚丙烯、聚苯乙烯、聚碳酸酯、聚酰亚胺、聚酰胺、聚酰胺酰亚胺、聚砜、聚氯乙烯、聚丙烯腈、聚苯硫醚、聚醚酰亚胺、聚醚砜、聚乙烯醇缩醛、丙烯酸树脂等片材〕、上述对于金属板例示的金属被层压或蒸镀的塑料片材等。塑料片材优选进行双轴延伸。支撑体的形状、结构、尺寸等能够适当地选择。作为支撑体的形状,例如可列举板状。支撑体的结构可以为单层结构,也可以为两层以上的层叠结构。支撑体的尺寸能够根据电波吸收体的尺寸等来适当地选择。支撑体的厚度通常为0.01mm~10mm左右,例如,从处理性的观点考虑,优选为0.02mm~3mm,更优选为0.05mm~1mm。

[0149]

在支撑体上涂布电波吸收体形成用组合物的方法并无特别限定,例如可列举使用膜涂布机、刮刀式涂布机、敷贴器等的方法。涂布干燥电波吸收体形成用组合物而形成的涂布膜的方法并无特别限定,例如可列举使用烘箱等公知的加热装置的方法。干燥温度及干燥时间并无特别限定。作为一例,干燥温度可以为70℃~90℃的范围,干燥时间可以为1小时~3小时的范围。

[0150]

上述电波吸收体能够组装于希望赋予电波吸收性的各种物品中。例如,板状的电波吸收体能够直接或以使其在任意部分弯曲等任意形式组装到物品中。并且,也能够通过注射成型等调整成所期望的形状而组装于物品中。

[0151]

实施例

[0152]

以下,根据实施例对本发明进行说明。但是,本发明并不限定于实施例所示的方式。除非另有说明,则以下所记载的工序及评价在环境温度23℃

±

1℃的环境中进行。

[0153]

以下所记载的“六方晶铁氧体”为通过下述方法制作的六方晶锶铁氧体的粉体,“ε

‑

氧化铁”为通过下述方法制作的ε

‑

氧化铁的粉体。

[0154]

[磁性粉体的制作]

[0155]

<磁性粉体1的制作(六方晶铁氧体的粉体的制作)>

[0156]

作为磁性粉体1,通过以下方法制作了磁铅石型六方晶铁氧体的粉体。

[0157]

搅拌保持在液温35℃的水400.0g,在搅拌中的水中分别以10ml/min的流速在相同的添加定时添加所有量的、将氯化铁(iii)六水合物〔fecl3·

6h2o〕57.0g、氯化锶六水合物〔srcl2·

6h2o〕27.8g及氯化铝六水合物〔alcl3·

6h2o〕10.2g溶解于水216.0g中来制备的原料水溶液和在浓度5mol/l的氢氧化钠水溶液181.3g中添加水113.0g来制备的溶液,得到第1液体。

[0158]

接着,将第1液体的液温设为25℃之后,在保持该液温的状态下,添加浓度1mol/l的氢氧化钠水溶液39.8g,得到第2液体。所获得的第2液体的ph为10.5

±

0.5。ph是使用台式ph计(horiba,ltd.制f

‑

71)来测定的。

[0159]

接着,搅拌15分钟第2液体,获得了含有成为磁铅石型六方晶铁氧体的前体的沉淀物的液体(含前体的液体)。

[0160]

接着,对含前体的液体进行三次离心分离处理(转速:2000rpm、旋转时间:10分钟),回收了所获得的沉淀物并进行了水洗。

[0161]

接着,将回收的沉淀物在内部环境气体温度为95℃的烘箱内干燥12小时,获得了前体粉体。

[0162]

接着,将前体粉体放入马弗炉中,在大气环境气体下,将炉内的温度设定为1100℃,煅烧4小时,由此获得了块状的煅烧体。

[0163]

接着,将所获得的煅烧体作为粉碎机使用切碎机(osaka chemical co.,ltd.制wonder crusher wc

‑

3),将该粉碎机的可变速度刻盘设定为“5”(转速:约10000~15000rpm)并粉碎90秒钟。

[0164]

综上,获得了磁性粉体1。

[0165]

<磁性粉体2的制作(ε

‑

氧化铁的粉体的制作)>

[0166]

作为磁性粉体2,通过以下方法制作了ε

‑

氧化铁的粉体。

[0167]

将在纯水90.0g中溶解硝酸铁(iii)9水合物8.6g、硝酸镓(iii)8水合物1.0g、硝酸钴(ii)6水合物190mg、硫酸钛(iv)150mg及聚乙烯吡咯烷酮(pvp)1.5g而成的液体,一边使用磁力搅拌器搅拌,一边在大气环境中、环境温度25℃的条件下,添加浓度25%的氨水溶液4.0g,在环境温度25℃的温度条件下搅拌了2小时。在所获得的溶液中,添加将柠檬酸1g溶解于纯水9g而得的柠檬酸水溶液并搅拌了1小时。将搅拌后沈殿的粉体经离心分离采集,用纯水清洗,在炉内温度80℃的加热炉内进行干燥。

[0168]

向干燥的粉体添加纯水800g,再次将粉体分散于水中而获得了分散液。将所获得的分散液升温至液温50℃,一边搅拌一边滴加40g浓度25%氨水溶液。在保持50℃的温度的情况下搅拌1小时后,滴加四乙氧基硅烷(teos)14ml并搅拌了24小时。向所获得的反应溶液中添加硫酸铵50.0g,通过离心分离采集沈殿的粉体,用纯水清洗,在炉内温度80℃的加热炉内干燥24小时,获得了ε

‑

氧化铁的前体。

[0169]

将所获得的前体在大气环境下装入炉内温度1000℃的加热炉内,并实施了4小时的加热处理。

[0170]

将加热处理后的强磁性粉末的前体投入到4mol/l的氢氧化钠(naoh)水溶液中,将液温维持在70℃并搅拌24小时,由此从加热处理后的前体去除了作为杂质的硅酸化合物。

[0171]

然后,通过离心分离处理采集去除了硅酸化合物的粉体,用纯水进行清洗,获得了磁性粉体2。

[0172]

[结晶结构的确认]

[0173]

通过x射线衍射分析确认了构成上述各磁性粉体的磁性体的结晶结构。作为测定装置,使用了作为粉末x射线衍射折装置的panalytical公司的x’pert pro。以下示出测定条件。

[0174]

‑

测定条件

‑

[0175]

x射线源:cukα线

[0176]

〔波长:(0.154nm)、输出:40ma、45kv〕

[0177]

扫描范围:20

°

<2θ<70

°

[0178]

扫描间隔:0.05

°

[0179]

扫描速度:0.75

°

/min

[0180]

上述x射线衍射分析的结果,确认到磁性粉体1具有磁铅石型结晶结构,并且为不包含除磁铅石型以外的结晶结构的单相的磁铅石型六方晶铁氧体的粉体。并且,上述x射线衍射分析的结果,确认到磁性粉体2具有不包含α相及γ相的结晶结构的、ε相的单向的结晶结构(ε

‑

氧化铁型的结晶结构)。

[0181]

[组成的确认]

[0182]

通过高频感应耦合等离子体发光分光分析确认了构成上述各磁性粉体的磁性体

的组成。具体而言,通过以下方法进行了确认。

[0183]

将放入磁性粉体12mg和浓度4mol/l的盐酸水溶液10ml的容器烧杯在设定温度为120℃的热板上保持3小时,获得了溶解液。在得到的溶解液中加入纯水30ml之后,使用薄膜孔径0.1μm的膜过滤器进行了过滤。使用高频感应耦合等离子体发光分光分析装置〔shimadzu corporation制icps

‑

8100〕进行了如此得到的滤液的元素分析。根据得到的元素分析结果,求出各原子相对于铁原子100原子%的含有率。然后,根据得到的含有率确认了磁性体的组成。结果,确认到磁性粉体1为具有srfe

10.00

al

2.00

o

19

的组成的六方晶铁氧体(六方晶锶铁氧体)的粉体、及磁性粉体2为具有ga

0.22

ti

0.05

co

0.05

fe

1.68

o3的组成的ε

‑

氧化铁的粉体。

[0184]

[磁性粉体的评价]

[0185]

<粒度分布>

[0186]

通过激光衍射散射法测定上述磁性粉体1的个数基准的粒度分布,并求出众数值(所谓众数直径)、累积10%直径及累积90%直径。

[0187]

具体而言,在磁性粉体10mg中加入环己酮500ml进行稀释之后,使用振荡机搅拌30秒钟,将得到的液体作为粒度分布测定用试样。

[0188]

接着,使用激光衍射/散射式粒径分布测定装置(horiba,ltd.制partica la

‑

960)测定了粒度分布测定用试样的粒度分布。

[0189]

然后,根据所获得的个数基准的粒度分布,求出作为众数值的众数直径(单位:μm)、作为累积10%直径的d

10

(单位:μm)及作为累积90%直径的d

90

(单位:μm)。并且,计算了“(d

90

‑

d

10

)/众数直径”的值。

[0190]

结果,磁性粉体1中,众数直径为6.7μm,d

10

为4.1μm,d

90

为9.5μm,“(d

90

‑

d

10

)/众数直径”的值为0.81。

[0191]

对于上述各磁性粉体,通过以下方法来测定了磁场强度hα、矫顽力(hc)及每单位质量的饱和磁化(δs)。

[0192]

作为测定装置,使用tamakawa co.,ltd制振动试样型磁力计(型号:tm

‑

trvsm5050

‑

smsl型),环境温度为23℃的环境下,在最大施加磁场50koe及磁场扫描速度25oe/s的条件下,测定了相对于所施加的磁场的磁性粉体的磁化的强度。根据测定结果获得了磁性粉体的磁场(h)

‑

磁化(m)曲线。根据所获得的磁场(h)

‑

磁化(m)曲线,求出磁性粉体的矫顽力(hc)(单位:koe)及每单位质量的饱和磁化(δs)(单位:emu/g)。并且,根据所获得的磁场(h)

‑

磁化(m)曲线,求出成为施加磁场50koe下的磁化量的90%的磁场强度,并将此设为磁场强度hα。

[0193]

结果,磁性粉体1的磁场强度hα为24.5koe、矫顽力(hc)为10.5koe,每单位质量的饱和磁化(δs)为43.2emu/g。并且,磁性粉体2的磁场强度hα为23.5koe、矫顽力(hc)为4.6koe,饱和磁化(δs)为18.5emu/g。

[0194]

[实施例1、实施例5、比较例3]

[0195]

使用混炼机(toyo seiki seisaku

‑

sho,ltd制lavoplastmill),将混炼机的设定温度设为200℃并将表l所示的磁性粉体和粘合剂(烯烃系热塑性弹性体(tpo)〔mitsui chemicals,inc.制mirastomer(注册商标)7030ns)混炼20分钟,获得了电波吸收体形成用组合物(颗粒状的混炼物)。上述的粘合剂为不包含碳成分的粘合剂。

[0196]

将所获得的电波吸收体形成用组合物使用加热压力机压制成型,作为具有一边长度为100mm的正方形的平面的板状的成型品获得了电波吸收体。

[0197]

[实施例2~4、比较例1、2]

[0198]

在制备电波吸收体形成用组合物时,以制作作为碳成分的石墨粉体(ito graphite co.,ltd制cnp

‑

35)的电波吸收体中的体积填充率成为表1所示的值的量与上述粘合剂进行混合后,与表1所示的磁性粉体混合而实施了之后的工序,除了这一点以外通过与实施例1相同的方法获得了电波吸收体。

[0199]

[电波吸收体的评价]

[0200]

<磁性粉体的体积填充率>

[0201]

切割上述各电波吸收体,切出具有一边的长度为5mm的正方形的平面的板状的测定用试样。该测定用试样的厚度与各电波吸收体的厚度相同。

[0202]

将上述测定用试样贴附在工作台之后,使用聚焦离子束(fib)装置(hitachi,ltd.制mi4050),进行露出厚度方向而形成剖面的fib加工,从而制作了剖面观察用试样。通过sem观察所制作的剖面观察用试样,并拍摄了剖面图像(sem图像)。作为sem,使用场发射型扫描电子显微镜(hitachi,ltd.制su

‑

8220),以使fib加工后的剖面面向上方的方式在工作台上设置剖面观察用试样,在加速电压15kv及观察倍率3,000倍的条件下,获得了视野为30μm

×

40μm的剖面sem图像。将所获得的剖面sem图像进行二值化处理,计算出磁性粉体所占的比例(面积基准)。利用直方图表示所获得的剖面sem图像的亮度分布之后,将明部(磁性粉体的部分)的峰值及暗部(磁性粉体以外的部分)的峰值的中央部的亮度的值作为阈值来实施了二值化处理。

[0203]

对从各电波吸收体的不同位置切出的测定用试样进行以上操作,作为所获得的5个值的算术平均,求出各电波吸收体中的磁性粉体的体积填充率。

[0204]

<碳成分的体积填充率>

[0205]

实施例1、实施例5及比较例3的电波吸收体不使用碳成分而制作,因此碳成分的体积填充率为0体积%。

[0206]

对于实施例2~4、比较例1及2的电波吸收体,由为了制作各电波吸收体使用的电波吸收体形成用组合物的组成计算出碳成分的体积填充率。

[0207]

<电波吸收体的厚度>

[0208]

对于上述各电波吸收体,求出作为在使用数显测长机〔mitutoyo corporation制litematic(注册商标)vl

‑

50a〕随机选择的9个部位测定而得的测定值的算术平均的厚度。上述电波吸收体的厚度均为2.0mm。

[0209]

<透射衰减量及反射衰减量>

[0210]

通过以下方法,测定了上述各电波吸收体的透射衰减量(单位:db)及反射衰减量(单位:db)。

[0211]

作为测定装置,使用keysight公司的矢量网络分析仪(产品名:n5225b)及keycom corp.的喇叭天线(产品名:rh12s23),并通过自由空间法,将入射角设为0

°

且将扫描频率设为60ghz~90ghz,将上述各电波吸收体的一个平面朝向入射侧进行s参数的测定,将76.5ghz的频率中的s参数s21设为透射衰减量,将76.5ghz的频率中的s参数的s11设为反射衰减量。

[0212]

<外观颜色>

[0213]

目视确认上述各电波吸收体的外观颜色。

[0214]

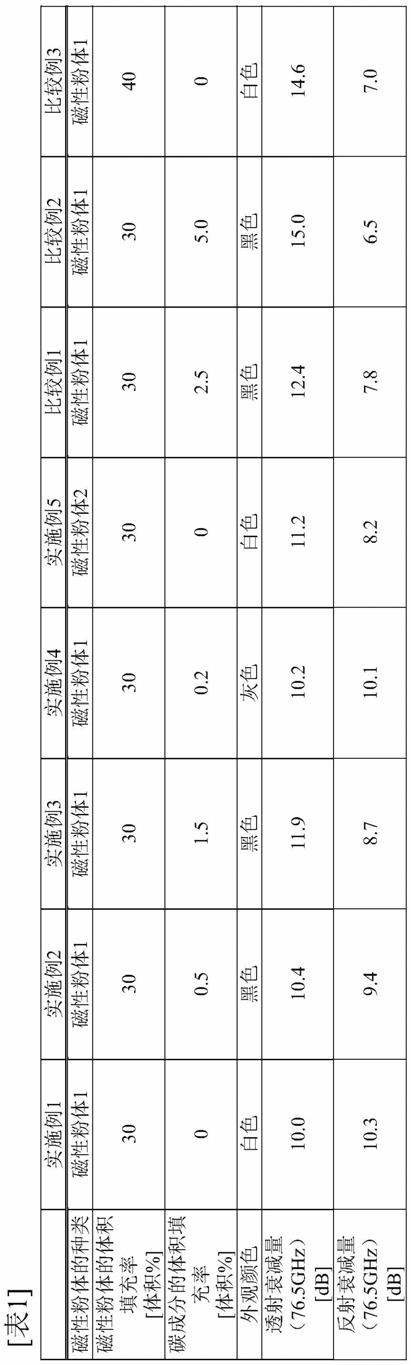

将以上结果示于表1。

[0215][0216]

由表1所示的结果,能够确认实施例1~5的电波吸收体为透射衰减量及反射衰减量均高且能够有助于提高雷达的识别精度的电波吸收体。

[0217]

产业上的可利用性

[0218]

本发明的一方式在进行汽车的自动驾驶控制等的各种自动驾驶控制的技术领域中是有用的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。