1.本发明涉及机器人技术领域,尤其涉及一种低成本关节模组。

背景技术:

2.随着工业自动化技术的快速发展,机器人作为一种重要的工业自动化设备,越来越得到重视,并且应用越来越广泛。在机器人有关技术中,对机器人关节等运动部件的控制最为重要和关键。现有技术中的机器人关节模组中,利用单个编码器根据电机输出轴的角位移输出相应的电信号,以进行监测控制关节模组的运作。但存在的问题是,单个绝对值编码器需要外接电池记录电机输出轴的零点位置,使关节模组的结构复杂化,导致关节模组体积大、重量重,且因零件过多不易维护,而单个增量式编码器则需要外接零点开关,伺服系统需要找零点的动作步骤,一定程度上限制了机器人的使用。

技术实现要素:

3.本发明的目的在于提出一种低成本关节模组,以解决单个绝对值编码器需要外接电池记录电机输出轴的零点位置,使关节模组的结构复杂化,导致关节模组体积大、重量重,且因零件过多不易维护,而单个增量式编码器则需要外接零点开关,伺服系统需要找零点的动作步骤,一定程度上限制了机器人的使用的技术问题。

4.为达此目的,本发明采用以下技术方案:一种低成本关节模组,包括电机、减速机、扭矩输出法兰、电机编码器、减速机编码器和固定架;所述电机包括用于输出扭矩的电机输出轴,所述电机输出轴与减速机输入端连接,减速机输出端与所述扭矩输出法兰连接;所述减速机编码器包括减速机编码pcb和减速机编码磁铁,所述减速机编码磁铁同心设置在所述扭矩输出法兰的外端面;所述固定架固定在所述减速机的外壳,所述减速机编码pcb安装于所述固定架,且位于所述减速机编码磁铁的上方;减速机编码pcb用于根据所述减速机编码磁铁的角位移转换成电信号;所述电机编码器用于根据所述电机输出轴的角位移转换成电信号。

5.一种可选的实施例中,还包括电机驱动器,所述电机还包括电机壳,所述电机壳的内部远离所述减速机的一端设有安装腔室,所述电机驱动器和所述电机编码器分别设置在所述安装腔室内,所述电机驱动器用于控制所述电机运作。

6.一种可选的实施例中,所述电机编码器包括电机编码磁铁和电机编码pcb,所述电机输出轴远离所述减速机的一端转动穿设至所述安装腔室内,所述电机编码磁铁固定套设于电机输出轴的外周,与所述电机输出轴同步转动;所述电机编码pcb用于根据所述电机编码磁铁的角位移转换成电信号。

7.一种可选的实施例中,所述固定架设有编码器信号线,所述电机驱动器集成于所述电机编码pcb,所述减速机编码pcb通过所述编码器信号线与所述电机编码pcb电连接。

8.一种可选的实施例中,所述电机壳包括主壳体、隔板和盖体,所述主壳体开设有定转子安装腔,所述安装腔室开设于所述盖体的内部,所述盖体盖设于所述主壳体远离所述

减速机的一端,且安装腔室与所述定转子安装腔相接,所述隔板设置在所述定转子安装腔与安装腔室之间,所述隔板与所述主壳体可拆卸连接,所述盖体与所述隔板固定连接。

9.一种可选的实施例中,所述隔板呈圆盘状,所述隔板的侧壁设有外螺纹,所述主壳体的内部远离减速机的一端设有内螺纹,所述隔板与所述主壳体通过所述外螺纹与所述内螺纹配合进行可拆卸连接固定。

10.一种可选的实施例中,所述盖体与所述隔板之间设有连接螺柱,所述连接螺柱的头部相抵于所述盖体的外端面,所述连接螺柱的螺纹部依次穿过所述盖体和电机编码pcb后与所述隔板螺纹连接。

11.与现有技术相比,本发明实施例具有以下有益效果:在本发明的实施例中,当电机驱动电机输出轴转动时,电机输出轴通过带动扭矩输出法兰转动,电机编码器根据电机输出轴的角位移转换成电信号,减速机编码器根据扭矩输出法兰的角位移转换成电信号。关节模组采用双编码器机制,当断电后重启时,根据扭矩输出法兰的绝对位置和减速机的减速比,便能转换成电机编码器的多圈值,从而确定电机输出轴的零点位置。

12.相对于单个绝对值编码器,本发明采用双编码器的实施例可在电机开始启动时即能获取电机输出轴的零点位置,无需担心编码器因电池没电而丢失零点的问题,因此可节省编码器外接电池的空间,减小关节模组的体积。相对于单个增量式编码器,本发明采用双编码器的实施例可在电机开始启动时即能获取电机输出轴的零点位置,无需外接零点开关,省去开关伺服系统找零点的动作步骤,以避免限制了机器人的使用。

附图说明

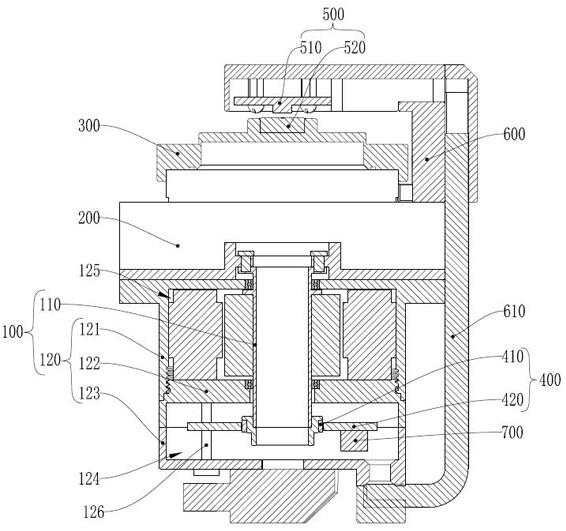

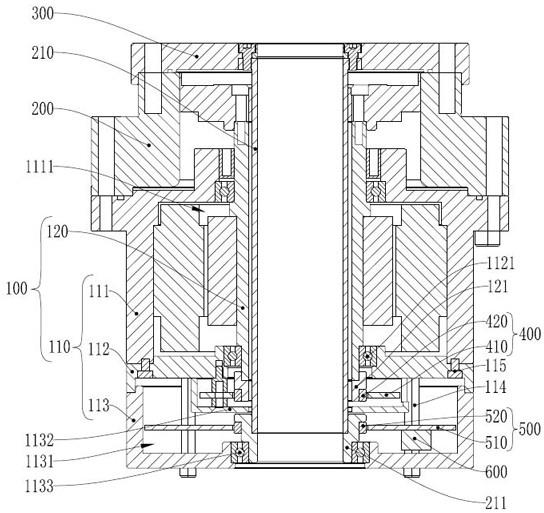

13.图1是本发明其中一个实施例的剖面结构示意图;图2是本发明其中一个实施例的结构示意图;附图中:100

‑

电机、110

‑

电机输出轴、120

‑

电机壳、121

‑

主壳体、122

‑

隔板、123

‑

盖体、124

‑

安装腔室、125

‑

定转子安装腔、126

‑

连接螺柱、200

‑

减速机、300

‑

扭矩输出法兰、400

‑

电机编码器、410

‑

电机编码磁铁、420

‑

电机编码pcb、500

‑

减速机编码器、510

‑

减速机编码pcb、520

‑

减速机编码磁铁、600

‑

固定架、610

‑

编码器信号线、700

‑

电机驱动器。

具体实施方式

14.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

15.在本发明的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

16.下面结合图1至图2,描述本发明实施例的一种低成本关节模组,包括电机100、减

速机200、扭矩输出法兰300、电机编码器400、减速机编码器500和固定架600;所述电机100包括用于输出扭矩的电机输出轴110,所述电机输出轴110与减速机输入端连接,减速机输出端与所述扭矩输出法兰300连接;所述减速机编码器500包括减速机编码pcb510和减速机编码磁铁520,所述减速机编码磁铁520同心设置在所述扭矩输出法兰300的外端面;所述固定架600固定在所述减速机200的外壳,所述减速机编码pcb510安装于所述固定架600,且位于所述减速机编码磁铁520的上方;减速机编码pcb510用于根据所述减速机编码磁铁520的角位移转换成电信号;所述电机编码器400用于根据所述电机输出轴110的角位移转换成电信号。

17.在本发明的实施例中,当电机100驱动电机输出轴110转动时,电机输出轴110通过带动扭矩输出法兰300转动,电机编码器400根据电机输出轴110的角位移转换成电信号,减速机编码器500根据扭矩输出法兰300的角位移转换成电信号。关节模组采用双编码器机制,当断电后重启时,根据扭矩输出法兰300的绝对位置和减速机200的减速比,便能转换成电机编码器400的多圈值,从而确定电机输出轴110的零点位置。

18.具体地,在本发明的一个实施例中,减速机200减速比为1:100,电机编码器400和减速机编码器500的位数为16位,电机输出轴110转动1圈,电机编码器400输出65536个脉冲。减速机200输出端转1圈,即扭矩输出法兰300转1圈,需要电机输出轴110转动100圈,电机编码器400输出65563600个脉冲,减速机编码器500输出65536个脉冲。因此,假设断电时,扭矩输出法兰300的绝对角位移为90

°

,则减速机编码器500输出脉冲个数为16384个,电机编码器400输出脉冲个数为1638400个,反推计算出电机输出轴110转动了25圈,进而可知道电机输出轴110的零点位置。

19.如此,相对于单个绝对值编码器,本发明采用双编码器的实施例可在电机100开始启动时即能获取电机输出轴110的零点位置,无需担心编码器因电池没电而丢失零点的问题,因此可节省编码器外接电池的空间,减小关节模组的体积。相对于单个增量式编码器,本发明采用双编码器的实施例可在电机100开始启动时即能获取电机输出轴110的零点位置,无需外接零点开关,省去开关伺服系统找零点的动作步骤,以避免限制了机器人的使用。

20.具体地,如图1所示的实施例,编码磁铁同心设置在所述扭矩输出法兰300的外端面,利用固定架600将减速机编码pcb510固定在减速机编码磁铁520的上方,实现外置减速机编码器500,以方便对减速机编码器500进行安装、更换和维修,且避免妨碍扭矩输出法兰300转动。当然,在另一些实施例中,减速机编码磁铁520还可以替换为码盘。

21.一个可选的实施例,还包括电机驱动器700,所述电机100还包括电机壳120,所述电机壳120的内部远离所述减速机200的一端设有安装腔室124,所述电机驱动器700和所述电机编码器400分别设置在所述安装腔室124内,所述电机驱动器700用于控制所述电机100运作。在本实施例中,通过将电机驱动器700和电机编码器400设置于安装腔室124内,以避免电机驱动器700和电机编码器400裸露在外界,提高电机100的集成度。值得说明的是,电机编码器400和减速机编码器500设置在关节模组的两端,有效避免了两个编码器因间距过小导致相互干扰而影响信号输出,无需屏蔽罩等配件进行分隔电机编码器400和减速机编码器500便能确保编码器的检测精度,有效降低关节模组的制备成本。

22.一个可选的实施例,所述电机编码器400包括电机编码磁铁410和电机编码

pcb420,所述电机输出轴110远离所述减速机200的一端转动穿设至所述安装腔室124内,所述电机编码磁铁410固定套设于电机输出轴110的外周,与所述电机输出轴110同步转动;所述电机编码pcb420用于根据所述电机编码磁铁410的角位移转换成电信号。在本实施例中,通过将电机编码磁铁410固定套设于电机输出轴110的外周,有效避免在电机输出轴110的长度方向增加电机编码磁铁410的厚度,利于减少电机100的长度。具体地,电机编码pcb420开设有第一避让孔,电机编码磁铁410转动设置在电机编码pcb420的第一避让孔内。当然,在另一些实施例中,电机编码磁铁410还可以替换为码盘。

23.一个可选的实施例,所述固定架600设有编码器信号线610,所述电机驱动器700集成于所述电机编码pcb420,所述减速机编码pcb510通过所述编码器信号线610与所述电机编码pcb420电连接。如此,减速机编码pcb510的电信号可通过编码器信号线610传输至集成在电机编码pcb420的电机驱动器700,实现电机驱动器700获取减速机编码器500采集到的电信号进而控制电机100运作。值得说明的是,通过将电机驱动器700集成在电机编码pcb420上,集成度高,方便组装。

24.一个可选的实施例,所述电机壳120包括主壳体121、隔板122和盖体123,所述主壳体121开设有定转子安装腔125,所述安装腔室124开设于所述盖体123的内部,所述盖体123盖设于所述主壳体121远离所述减速机200的一端,且安装腔室124与所述定转子安装腔125相接,所述隔板122设置在所述定转子安装腔125与安装腔室124之间,所述隔板122与所述主壳体121可拆卸连接,所述盖体123与所述隔板122固定连接。具体地,如图1所示的实施例,组装电机壳120内部的部件时,先将电机100的定子和转子安装在主壳体121的定转子安装腔125内,并将电机输出轴110与电机100转子固定连接。然后将隔板122与主壳体121可拆卸连接,使隔板122盖住定转子安装腔125,且隔板122开设有第二避让孔,以供电机输出轴110远离减速机200的一端从定转子安装腔125至安装腔室124。将电机输出轴110穿出电机定转子安装腔的部分与电机编码器400连接。完成电机壳120内部部件的组装,最后将盖体123与隔板122可拆卸连接,使电机编码器400位于编码器安装腔的内部,具有组装方便的优点。值得说明的是,当盖体123与隔板122之间、隔板122与主壳体121之间分别采用可拆卸连接,方便拆装,利于打开电机壳120内部安装、更换和维护电机编码器400和电机驱动器700。

25.一个可选的实施例,所述隔板122呈圆盘状,所述隔板122的侧壁设有外螺纹,所述主壳体121的内部远离减速机200的一端设有内螺纹,所述隔板122与所述主壳体121通过所述外螺纹与所述内螺纹配合进行可拆卸连接固定。如图1所示的实施例,隔板122与主壳体121通过所述外螺纹与所述内螺纹配合进行可拆卸连接固定,实现隔板122与主壳体121可拆卸连接,使隔板122盖住定转子安装腔125,以利于打开定转子安装腔125,对电机100进行安装、维护和更换。

26.一个可选的实施例,所述盖体123与所述隔板122之间设有连接螺柱126,所述连接螺柱126的头部相抵于所述盖体123的外端面,所述连接螺柱126的螺纹部依次穿过所述盖体123和电机编码pcb420后与所述隔板122螺纹连接。如图1所示的实施例中,利用连接螺柱126的螺纹部穿过盖体123和电机编码pcb420后与隔板122螺纹连接,既实现盖体123与隔板122可拆连接,利于拆出盖体123对电机编码器400进行安装、维护以及更换,又实现对电机编码pcb420进行限位,有效避免电机编码pcb420移位。

27.根据本发明实施例的一种低成本关节模组的其他构成等以及操作对于本领域普

通技术人员而言都是已知的,这里不再详细描述。

28.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。