1.本发明涉及一种控制装置,具体涉及一种冶炼合金成分控制系统,属于炼钢冶炼技术领域。

背景技术:

2.在炼钢过程中通常需要加入合金来去除夹杂、调节钢水合金成分,以此改善钢的性能。不同的合金有着不同作用,碳、锰等可以增加钢材抗拉强度及硬度;铝可以增加钢材抗氧化性及抗腐蚀性能铌提高强度;铌则能改善焊接性能,提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。

3.炼钢合金成分控制涉及到多工序、多种品位的合金添加量。合金成分控制在各工序间的分配量、不同品位合金的价格和收得率差异决定着炼钢合金成分控制的成本。

4.目前现有转炉合金模型、精炼合金模型,模型之间不交叉,独立运行,转炉模型计算的基础是被动根据预测吹止成分,而氩站铝线模型、lf炉合金模型、rh合金模型则是根据来料钢水成分,计算各工序的合金加入量,没有基于全工序的最优成本的合金成分控制思想,亦没有打通各模型之间的关系,很难统一的在线评价一炉钢的总合金成本。

5.由于随着合金价格不断攀升,炼钢合金降本是大势所趋。单纯依靠人工简易计算,处于防止合金成分不足而致各工位保留的考虑,时常出现合金成分出格,合金过度使用,因此已不能适应合金降本的需要。

6.检索到公开专利cn201911291782一种降低冶炼合金成本的方法及装置,公开技术与本技术都涉及到合金加入量的计算,但公开技术主要通过钢水中各成分含量的百分比来理论计算合金加入量,没有考虑到实际生产过程中由于钢水冶炼过程中的回磷、回硫以及底吹增碳等工艺特性。而本技术是通过打通各工序模型,实时预测下一工序的成分,及时根据加入重量,实际检化验成分等信息,对合金加入量进行滚动式的反馈计算,确保合金加入量更加准确,两者在本质上对合金成分的控制思想完全不同。

7.检索到公开专利cn201710666752lf精炼汽车钢合金窄成分的控制方法,该技术主要针对用户对板形和表面质量要求很高的钢种,通过对钢水成分进行下限控制,对渣厚操作、钢水装入量,底吹等工艺控制满足精炼汽车钢合金窄成分的控制方法。此公开技术与本技术所述的基于全工序的合金成分控制系统有着本质不同。

技术实现要素:

8.本发明正是针对现有技术中存在的问题,该技术方案提供一种基于全工序的最优成本合金成分控制系统和控制方法,该技术方案能根据生产计划信息,依据终点成分要求,各工序的实绩终点试样信息、冶炼路径、合金品味、价格和收得率等的差异,综合考虑合金成分控制在工序间的分配,滚动式反馈计算该炉次需要加入的合金种类、合金重量,通过实时预测各工位的合金成分,反馈计算合金加入量在各工位分配是否合理,统一在线评价一炉钢合金总成本,在保证满足钢水质量的同时,保证各工序间合金分配最优。该技术通过对

全工序间的合金统一分配,模拟各工序合金加入后的成分预测并进行滚动式的反馈计算,同时对成本和操作进行在线评价,确保各工序间的合金分配量更合理,从而实现最优成本的合金成分控制,减低吨钢合金成本。

9.为了实现上述目的,本发明的技术方案如下,一种冶炼合金成分控制系统,所述控制系统包括合金加入量计算系统、各工序通讯模块、合金成分预测模块、合金物料下发模块,以及合金成本在线评价模块;其中合金加入量计算系统主要包括数据处理模块和合金计算模块。数据处理模块的功能是对相关参数和冶炼路径、吹止成分要求,脱氧机制等输入数据进行相应的逻辑处理和判断;合金计算模块是实现包括炼钢各工序的合金加入量自动计算。各工序通讯模块主要是利用基于tcp的socket通讯接口实现数据的发送和接收,主要功能是获取各l2系统中已接收的计划、标准、检化验成分,以及转炉、吹氩、lf和rh各工序之间合金加入实绩值和计算值的数据通讯,并将合金计算结果发送给各l2系统。

10.合金成分预测模块主要是利用物料平衡原理预测合金成分,根据当前工序合金计算值,并接收实绩的检化验成分信息,实时预测下一工序的合金成分是否满足钢水质量要求,从而修正参数进行滚动式的反馈计算合金加入量,确认合金加入量在各工序间分配是否合理。

11.合金物料下发系统主要是利用opc技术,实现模型数据下发l1基础自动化系统,l1系统根据接收到的合金加入数据用于现场合金称量加入操作。

12.合金成本在线评价模块主要是锁定一炉钢水,根据实绩的钢水成分和现场合金消耗,对该炉钢水从转炉到rh的合金成本进行计算,在线评估一炉钢的总合金成本。

13.一种冶炼合金控制方法,所述控制方法包括如下步骤:

14.步骤一:控制系统各通讯模块获取l2过程控制系统中最新的出钢计划、制造标准以及作业标准,各工序的实绩终点试样信息等相关数据,主要包括获取冶炼路径、计划号、出钢记号、成品成分上下限等;

15.具体过程如下:1、各工序l2系统监听程序监听系统事件;2、炉次开始后,发送“炉次开始”事件信息;3、监听程序接收到该事件后获取钢种、标准等信息,与新生成炉次的炉次绑定;4、调用合金加入量计算系统,启动合金计算。

16.步骤二:当各工位炉次进站时启动合金加入量计算系统,根据各工序路径不同,调整不同合金成分需要,计算各工位需要加入的相应合金种类和重量,并实时预测下工序成分,判断是否能满足钢水质量要求,若不满足则修正参数,进行滚动式的反馈计算;

17.步骤三:完成计算后,则调用通讯模块,通讯模块将计算的各类合金重量发送至各工序l2系统,再由l2系统下发至各工序l1系统,控制现场合金加入;

18.具体过程如下:1、各工序l2系统监听程序监听系统事件;2、合金计算完成后,发送“计算完成”事件信息;3、监听程序接收到该事件后通过opc技术下发至l1基础自动化;4、l1系统根据接收到的合金加入数据用于现场合金称量加入操作。

19.步骤四:现场各工位合金投入作业完成后,通讯模块接收现场实际加入的各合金种类和重量,调用合金成本在线评价模块,比对模型计算值和实际加入量,计算各工序合金成本评分,用以评价现场合金成本控制;

20.具体过程如下:1、各工序l2系统监听程序监听系统事件;2、各工序相应炉次结束后,发送“合金实绩发送”事件,包括该工序相应炉次合金计算值和实际合金加入量信息;3、

调用合金成本在线评价模块;4、计算各工序合金成本评分,并显示在系统画面,用于评价现场各合金成本控制。

21.步骤五:现场各工序终点成分试样信息到样时,通讯模块接收各工序实绩的合金成分信息,调用合金成本在线评价模块,比对模型预测合金成分和实际试样成分,计算各合金成分评分,用以评价现场操作水平。

22.具体过程如下:1、各工序l2系统监听程序监听系统事件;2、各工序终点成分试样信息到样,发送“终点试样到样”事件,包括钢水各种成分信息;3、再次合金成本在线评价模块,比对模型预测合金成分和实际试样成分;4、计算各合金成分评分,并显示在系统画面,用于评价操作人员的现场操作。

23.进一步,作为本发明的一种改进,所述步骤二具体内容如下:

24.(1)根据当前工位进站炉次获取出钢记号对应钢种的标准目标成分,各工序的实绩终点试样信息等相关数据,计划工艺路径信息,上工序的终点成分,钢水重、以及收得率、合金单价等所需数据;

25.(2)锰合金加入量线性规划计算:

26.极小化的线性函数:

27.锰合金成本最小:j1*x1 j2*x2 j3*x3;

28.约束条件:

29.x1*mn1*s1 x2*mn2*s2 x3*mn3*s3=(mnaim-mn

last

)*wgt;

30.x1*c1*s1 x2*c2*s2 x3*c3*s3<=(cup-c

last

)*wgt;

31.x1*p1*s1 x2*p2*s2 x3*p3*s3<=(pup-p

last

)*wgt;

32.非负变量:

33.x1-x2-x3>=0;

34.其中:

35.j1、j2、j3:高锰、中锰、金属锰单价;

36.x1、x2、x3:高锰、中锰、金属锰加入量;

37.mn1、mn2、mn3:高锰、中锰、金属锰含mn量;

38.c1、c2、c3:高锰、中锰、金属锰含c量;

39.p1、p2、p3:高锰、中锰、金属锰含p量;

40.s1、s2、s3:高锰、中锰、金属锰收得率;

41.mnaim:成品目标锰(不同冶炼路径需要对目标含量进行修正);

42.mn

last

、c

last

、p

last

:上工序终点锰、终点碳、终点磷;

43.cup、pup:成品碳上限、磷上限;

44.wgt:钢水重量。

45.(3)增碳剂计算:

46.w

c

=(c

min-c

fin-w

hm

*mn1*s1/wgt-w

mm

*mn2*s2/wgt-w

mn

*mn3*s3/wgt)*wgt/h

c w

c

:

47.增碳剂加入量;

48.c

min

:成品目标碳下限;

49.c

fin

:转炉终点碳;

50.w

hm

、w

mm

:高锰、中锰计算加入量;

51.mn1、mn2:高锰、中锰含mn量;

52.h

c

:增碳剂含碳量(95%);

53.(4)硅铁计算:

54.w

si

=(si

aim-si

last

)*wgt/si

cont

/si

yield

55.(5)铝锰钙计算:

56.半脱氧钢种:

57.w=147 0.811*o

tap

0.042*o

half

58.全脱氧钢种:

59.不含硅钢种:w=476 0.484*o

tap-2.03*o

all

60.含硅钢种:w=176 0.484*o

tap-2.03*o

all

61.其中脱氧制度识别条件:

[0062] 碳上限(%)氮上限(%)不脱氧<=p

c 半脱氧>p

c

<=p

n

全脱氧>p

c [0063]

其中:

[0064]

w:铝锰钙计算加入量;

[0065]

o

tap

:出钢氧含量;

[0066]

o

half

:半脱氧o含量;

[0067]

o

all

:全脱氧o含量;

[0068]

p

c

:脱氧制度碳上限判定参数;

[0069]

p

n

:脱氧制度氮上限判定参数;

[0070]

(6)贵重合金计算:

[0071]

根据贵重合金(cu、nb、ti、cr、mo、v等)目标成分计算加入量:

[0072]

w

a

=(a

aim-a

last

)*wgt/a

cont

/a

yield

[0073]

wa:某贵重合金加入量;

[0074]

aaim:贵重合金元素成品目标值;

[0075]

alast:贵重合金元素上工序终点成分;

[0076]

wgt:钢水重量;

[0077]

acont:贵重合金品味;

[0078]

ayield:贵重合金收得率;

[0079]

w

cu

=(cu

aim-cu

last

)*wgt/cu

cont

/cu

yield

[0080]

w

nb

=(nb

aim-nb

ulast

)*wgt/nb

cont

/nb

uyield

[0081]

w

ti

=(ti

aim-ti

ulast

)*wgt/ti

cont

/ti

yield

[0082]

(7)根据所有合金计算值,对后续吹氩站、精炼各个工位碳、硅、锰、氧等钢水成分进行预测,判断是否满足钢水质量要求;

[0083]

对氩站碳、硅、锰、氧元素,以及对lf硅、锰成分预测,预测计算公式以碳为例:

[0084]

c

pre

=c

fin

∑c

wi-c

bt

[0085]

其中:c

pre

:预测碳含量;

[0086]

c

fin

:上工序终点碳;

[0087]

∑c

wi

:i种含碳合金增碳量之和;

[0088]

c

wi

=w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000

[0089]

其中:

[0090]

wi

c

:含碳合金加入量;

[0091]

pi

c

:含碳合金中碳含量;

[0092]

ci

yield

:含碳合金收得率;

[0093]

wgt:钢水重量;

[0094]

预测碳:

[0095]

c

pre

=c

fin

w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000

[0096]

同理预测氩站及精炼其他元素成分,判断是否满足满足钢水质量要求;

[0097]

(8)若不满足质量要求,会在画面显示,提示不满足条件的元素成分,则调整参数,实时地进行滚动式的反馈计算;若满足质量要求,完成合金计算数据保存和下发,用于现场的合金加入控制;

[0098]

(9)接收到实绩合金消耗和试样信息时,成金成本在线评估模块会根据实绩合金使用计算成本,分别对成本和成分进行在线评估,用来评价现场操作。

[0099]

相对于现有技术,本发明具有如下优点,该技术方案整个系统设计简单合理,基于全工序,打通转炉、氩站、精炼和rh合金模型,共同使用线性规划算法对锰合金加入量进行运筹规划,对其他各类合金使用均进行了充分考虑,结合冶炼路径、将成本、成分作为约束条件实现合金加入量最优。该技术方案实现滚动式的反馈计算,通过提前预测后续工序的钢水成份,判断是否能满足钢水质量要求,从而确认当前工序合金加入是否合理,便于及时调整优化参数,提高了合金加入量的准确性,通过工序间的合金合理分配,减少合金消耗,降低生产成本。该技术方案采用基于全工序最优成本的思想来控制炼钢全工序合金加入量,通过精确合理控制炼钢冶炼合金用量来提升资源利用率、降低吨钢冶炼成本。现场应用后通过锰合金替代,利用部分高锰或中锰替代金属锰,吨钢减少金属锰7.27kg,吨钢减少增碳剂1.07kg,吨钢合金成本降低26.07元。

附图说明

[0100]

图1本技术所述冶炼合金成分控制系统结构框图

[0101]

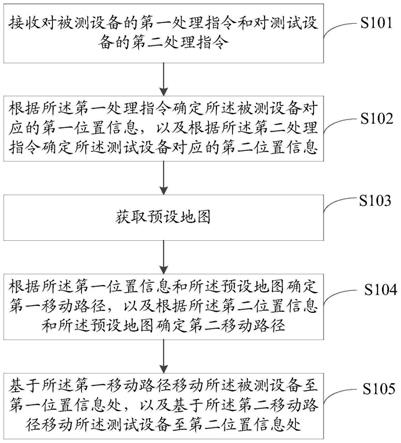

图2本技术所述合金冶炼合金控制方法流程图

[0102]

图中,1-合金加入量计算系统,2-各工序通讯模块,3-合金成分预测模块,4-合金物料下发系统,5-合金成本在线评价模块。

具体实施方式:

[0103]

为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

[0104]

实施例1:参见图1,提供一种冶炼合金成分控制系统,所述控制系统包括合金加入量计算系统1、各工序通讯模块2、合金成分预测模块3、合金物料下发模块4、合金成本在线

评价模块5。其中合金加入量计算系统1主要包括数据处理模块和合金计算模块。数据处理模块功能是对相关参数和冶炼路径、吹止成分要求,脱氧机制等输入数据进行相应的逻辑处理和判断;合金计算模块则是实现包括炼钢各工序的合金加入量自动计算。各工序通讯模块2利用基于tcp的socket通讯接口实现数据的发送和接收,主要功能是获取各l2系统中已接收的计划、标准、检化验成分,以及转炉、吹氩、lf和rh各工序之间合金加入实绩值和计算值的数据通讯,并将合金计算结果发送给各l2系统。合金成分预测模块3利用物料平衡原理预测合金成分,是根据当前工序合金计算值、钢水成分预测下一工序的合金成分是否满足钢水质量要求,并接收实绩的检化验成分信息,从而反馈计算合金加入量在各工序间分配是否合理。所述的合金物料下发系统4利用opc技术,实现模型数据下发l1基础自动化系统,l1系统根据接收到的合金加入数据用于现场合金称量加入操作。所述合金成本在线评价模块5是锁定一炉钢水,根据实绩的钢水成分和现场合金消耗,对该炉钢水从转炉到rh的合金成本进行计算,在线评估一炉钢的总合金成本。

[0105]

实施例2:参见图1、图2,一种基于全工序的最优成本合金成分控制方法,所述控制方法包括如下步骤:

[0106]

步骤一:控制系统各通讯模块获取l2过程控制系统中最新的出钢计划、制造标准以及作业标准,各工序的实绩终点试样信息等相关数据,主要包括获取冶炼路径、计划号、出钢记号、成品成分上下限等;

[0107]

具体过程如下:1、各工序l2系统监听程序监听系统事件;2、炉次开始后,发送“炉次开始”事件信息;3、监听程序接收到该事件后获取钢种、标准等信息,与新生成炉次的炉次绑定;4、调用合金加入量计算系统,启动合金计算。

[0108]

步骤二:当各工位炉次进站时启动合金加入量计算系统,根据各工序路径不同,调整不同合金成分需要,计算各工位需要加入的相应合金种类和重量,并实时预测下工序成分,判断是否能满足钢水质量要求,若不满足则修正参数,进行滚动式的反馈计算;

[0109]

步骤三:完成计算后,则调用通讯模块,通讯模块将计算的各类合金重量发送至各工序l2系统,再由l2系统下发至各工序l1系统,控制现场合金加入;

[0110]

具体过程如下:1、各工序l2系统监听程序监听系统事件;2、合金计算完成后,发送“计算完成”事件信息;3、监听程序接收到该事件后通过opc技术下发至l1基础自动化;4、l1系统根据接收到的合金加入数据用于现场合金称量加入操作。

[0111]

步骤四:现场各工位合金投入作业完成后,通讯模块接收现场实际加入的各合金种类和重量,调用合金成本在线评价模块,比对模型计算值和实际加入量,计算各工序合金成本评分,用以评价现场合金成本控制;

[0112]

具体过程如下:1、各工序l2系统监听程序监听系统事件;2、各工序相应炉次结束后,发送“合金实绩发送”事件,包括该工序相应炉次合金计算值和实际合金加入量信息;3、调用合金成本在线评价模块;4、计算各工序合金成本评分,并显示在系统画面,用于评价现场各合金成本控制。

[0113]

步骤五:现场各工序终点成分试样信息到样时,通讯模块接收各工序实绩的合金成分信息,调用合金成本在线评价模块,比对模型预测合金成分和实际试样成分,计算各合金成分评分,用以评价现场操作水平。

[0114]

具体过程如下:1、各工序l2系统监听程序监听系统事件;2、各工序终点成分试样

信息到样,发送“终点试样到样”事件,包括钢水各种成分信息;3、再次合金成本在线评价模块,比对模型预测合金成分和实际试样成分;4、计算各合金成分评分,并显示在系统画面,用于评价操作人员的现场操作。

[0115]

在所述步骤二的具体内容如下:

[0116]

(1)根据当前工位进站炉次获取出钢记号对应钢种的标准目标成分,计划工艺路径信息,上工序的终点成分,钢水重、以及收得率、合金单价等所需数据;

[0117]

(2)锰合金加入量线性规划计算:

[0118]

极小化的线性函数:

[0119]

锰合金成本最小:j1*x1 j2*x2 j3*x3

[0120]

约束条件:

[0121]

x1*mn1*s1 x2*mn2*s2 x3*mn3*s3=(mnaim-mn

last

)*wgt

[0122]

x1*c1*s1 x2*c2*s2 x3*c3*s3<=(cup-c

last

)*wgt

[0123]

x1*p1*s1 x2*p2*s2 x3*p3*s3<=(pup-p

last

)*wgt

[0124]

非负变量:

[0125]

x1-x2-x3>=0

[0126]

其中:

[0127]

j1、j2、j3:高锰、中锰、金属锰单价;

[0128]

x1、x2、x3:高锰、中锰、金属锰加入量;

[0129]

mn1、mn2、mn3:高锰、中锰、金属锰含mn量;

[0130]

c1、c2、c3:高锰、中锰、金属锰含c量;

[0131]

p1、p2、p3:高锰、中锰、金属锰含p量;

[0132]

s1、s2、s3:高锰、中锰、金属锰收得率;

[0133]

mnaim:成品目标锰(不同冶炼路径需要对目标含量进行修正);

[0134]

mn

last

、c

last

、p

last

:上工序终点锰、终点碳、终点磷;

[0135]

cup、pup:成品碳上限、磷上限;

[0136]

wgt:钢水重量。

[0137]

(3)增碳剂计算:

[0138]

w

c

=(c

min-c

fin-w

hm

*mn1*s1/wgt-w

mm

*mn2*s2/wgt-w

mn

*mn3*s3/wgt)*wgt/h

c w

c

:

[0139]

增碳剂加入量;

[0140]

c

min

:成品目标碳下限;

[0141]

c

fin

:转炉终点碳;

[0142]

w

hm

、w

mm

:高锰、中锰计算加入量;

[0143]

mn1、mn2:高锰、中锰含mn量;

[0144]

h

c

:增碳剂含碳量(95%);

[0145]

(4)硅铁计算:

[0146]

w

si

=(si

aim-si

last

)*wgt/si

cont

/si

yield

[0147]

(5)铝锰钙计算:

[0148]

半脱氧钢种:

[0149]

w=147 0.811*o

tap

0.042*o

half

[0150]

全脱氧钢种:

[0151]

不含硅钢种:w=476 0.484*o

tap-2.03*o

all

[0152]

含硅钢种:w=176 0.484*o

tap-2.03*o

all

[0153]

其中脱氧制度识别条件:

[0154] 碳上限(%)氮上限(%)不脱氧<=p

c 半脱氧>p

c

<=p

n

全脱氧>p

c [0155]

其中:

[0156]

w:铝锰钙计算加入量;

[0157]

o

tap

:出钢氧含量;

[0158]

o

half

:半脱氧o含量;

[0159]

o

all

:全脱氧o含量;

[0160]

p

c

:脱氧制度碳上限判定参数;

[0161]

p

n

:脱氧制度氮上限判定参数;

[0162]

(6)贵重合金计算:

[0163]

根据贵重合金(cu、nb、ti、cr、mo、v等)目标成分计算加入量:

[0164]

w

a

=(a

aim-a

last

)*wgt/a

cont

/a

yield

[0165]

wa:某贵重合金加入量;

[0166]

aaim:贵重合金元素成品目标值;

[0167]

alast:贵重合金元素上工序终点成分;

[0168]

wgt:钢水重量;

[0169]

acont:贵重合金品味;

[0170]

ayield:贵重合金收得率;

[0171]

w

cu

=(cu

aim-cu

last

)*wgt/cu

cont

/cu

yield

[0172]

w

nb

=(nb

aim-nb

ulast

)*wgt/nb

cont

/nb

uyield

[0173]

w

ti

=(ti

aim-ti

ulast

)*wgt/ti

cont

/ti

yield

[0174]

(7)根据所有合金计算值,对后续吹氩站、精炼各个工位碳、硅、锰、氧等钢水成分进行预测,判断是否满足钢水质量要求。

[0175]

对氩站碳、硅、锰、氧元素,以及对lf硅、锰成分预测,预测计算公式以碳为例:

[0176]

c

pre

=c

fin

∑c

wi-c

bt

[0177]

其中:c

pre

:预测碳含量;

[0178]

c

fin

:上工序终点碳;

[0179]

∑c

wi

:i种含碳合金增碳量之和;

[0180]

c

wi

=w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000

[0181]

其中:

[0182]

wi

c

:含碳合金加入量;

[0183]

pi

c

:含碳合金中碳含量;

[0184]

ci

yield

:含碳合金收得率;

[0185]

wgt:钢水重量;

[0186]

预测碳:

[0187]

c

pre

=c

fin

w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000同理预测氩站及精炼其他元素成分,判断是否满足满足钢水质量要求。

[0188]

(8)若不满足质量要求,会在画面显示,提示不满足条件的元素成分,则调整参数,实时地进行滚动式的反馈计算;若满足质量要求,完成合金计算数据保存和下发,用于现场的合金加入控制。

[0189]

(9)接收到实绩合金消耗和试样信息时,成金成本在线评估模块会根据实绩合金使用计算成本,分别对成本和成分进行在线评估,用来评价现场操作。

[0190]

应用实施例1:参见图1、图2,以当前炼钢冶炼出钢记号au5840a2,冶炼路径为bof(转炉)-ar(吹氩)-lf(精炼)-rh(真空精炼)-cc(连铸),钢水重为270吨为例,基于全工序的最优成本合金成分控制方法,具体步骤如下,

[0191]

(1)根据当前工位进站炉次获取出钢记号对应钢种的标准目标成分,计划工艺路径信息,上工序的终点成分,钢水重、以及收得率、合金单价等所需数据;其中出钢计划的出钢记号:au5840a2,冶炼路径为:bof(转炉)-ar(吹氩)-lf(精炼)-rh(真空精炼)-cc(连铸),钢水重为270吨,目标成分、上工序终点成分、收得率和单价等参数在实施例中对应表格中描述。

[0192]

(2)锰合金加入量线性规划计算:

[0193]

极小化的线性函数:

[0194]

锰合金成本最小:j1*x1 j2*x2 j3*x3

[0195]

约束条件:

[0196]

x1*mn1*s1 x2*mn2*s2 x3*mn3*s3=(mnaim-mn

last

)*wgt

[0197]

x1*c1*s1 x2*c2*s2 x3*c3*s3<=(cup-c

last

)*wgt

[0198]

x1*p1*s1 x2*p2*s2 x3*p3*s3<=(pup-p

last

)*wgt

[0199]

非负变量:

[0200]

x1-x2-x3>=0

[0201]

其中:

[0202]

j1、j2、j3:高锰、中锰、金属锰单价;

[0203]

x1、x2、x3:高锰、中锰、金属锰加入量;

[0204]

mn1、mn2、mn3:高锰、中锰、金属锰含mn量;

[0205]

c1、c2、c3:高锰、中锰、金属锰含c量;

[0206]

p1、p2、p3:高锰、中锰、金属锰含p量;

[0207]

s1、s2、s3:高锰、中锰、金属锰收得率;

[0208]

mnaim:成品目标锰(不同冶炼路径需要对目标含量进行修正);

[0209]

mn

last

、c

last

、p

last

:上工序终点锰、终点碳、终点磷;

[0210]

cup、pup:成品碳上限、磷上限;

[0211]

wgt:钢水重量,实施例中取270吨。

[0212]

公式中各输入数据及参数设定值如下表所示:

[0213]

钢水目标成分:

[0214][0215]

转炉上工序或进站试样信息:

[0216][0217]

合金计算参数设定:

[0218][0219]

利用线性规划计算锰合金加入量:

[0220]

高锰x1=3247,中锰x2=0,金属锰x3=736kg

[0221]

(3)增碳剂计算:

[0222]

w

c

=(c

min-c

fin-w

hm

*mn1*s1/wgt-w

mm

*mn2*s2/wgt-w

mn

*mn3*s3/wgt)*wgt/h

c

=(0.14%-0.04%-3247*5.86%*0.90/270/1000-736*0.058%*1/270/1000)*270*1000/0.95=103.5kg

[0223]

w

c

:增碳剂加入量;

[0224]

c

min

:成品目标碳下限;

[0225]

c

fin

:转炉终点碳;

[0226]

c

bt

:转炉底吹去碳量;

[0227]

w

hm

、w

mm

:高锰、中锰计算加入量;

[0228]

mn1、mn2:高锰、中锰含mn量;

[0229]

h

c

:增碳剂含碳量(95%);

[0230]

(4)硅铁计算:

[0231]

w

si

=(si

aim-si

last

)*wgt/si

cont

/si

yield

[0232]

=(0.17%-0)*270*1000/0.80/0.9

[0233]

=637.5kg

[0234]

(5)铝锰钙计算:

[0235]

半脱氧钢种:

[0236]

w=147 0.811*o

tap

0.042*o

half

[0237]

全脱氧钢种:

[0238]

不含硅钢种:w=476 0.484*o

tap-2.03*o

all

[0239]

含硅钢种:w=176 0.484*o

tap-2.03*o

all

[0240]

[0241][0242]

其中:

[0243]

w:铝锰钙计算加入量;

[0244]

o

tap

:出钢氧含量;

[0245]

o

half

:半脱氧o含量;

[0246]

o

all

:全脱氧o含量;

[0247]

本实施例中o

tap

=450ppm;o

all

=20ppm;p

c

=0.04%;p

n

=0.0045%。

[0248]

本实施例中碳上限为0.16%>0.04%,硅含量为0.17%,为全脱氧,利用全脱氧含硅计算铝锰钙公式:

[0249]

w=176 0.484*o

tap-2.03*o

all

[0250]

=176 0.484*450-2.03*20

[0251]

=353.2kkg

[0252]

(6)贵重合金计算:

[0253]

根据贵重合金(cr、mo、cu\ni、v、sb)目标成分计算加入量

[0254]

w

a

=(a

aim-a

last

)*wgt/a

cont

/a

yield

[0255]

wa:某贵重合金加入量;

[0256]

aaim:贵重合金元素成品目标值;

[0257]

alast:贵重合金元素上工序终点成分;

[0258]

wgt:钢水重量;

[0259]

acont:贵重合金品味;

[0260]

ayield:贵重合金收得率;

[0261]

w

cu

=(cu

aim-cu

last

)*wgt/cu

cont

/cu

yield

[0262]

=(0.25%-0)*270*1000/0.57/1

[0263]

=1184.21kg

[0264]

w

nb

=(nb

aim-nb

ulast

)*wgt/nb

cont

/nb

uyield

[0265]

=(0.01%-0)*270*1000/0.75/0.95

[0266]

=40kg

[0267]

w

ti

=(ti

aim-ti

ulast

)*wgt/ti

cont

/ti

yield

[0268]

=(0.05%-0)*270*1000/0.7/0.9

[0269]

=214.29kg

[0270]

(7)根据所有合金计算值,对后续吹氩站、精炼各个工位碳、硅、锰、氧等钢水成分进行预测,判断是否满足钢水质量要求。

[0271]

对氩站碳、硅、锰、氧元素,以及对lf硅、锰成分预测,预测计算公式以碳为例:

[0272]

c

pre

=c

fin

∑c

wi

[0273]

其中:c

pre

:预测碳含量;

[0274]

c

fin

:上工序终点碳;

[0275]

∑c

wi

:i种含碳合金增碳量之和;

[0276]

c

wi

=w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000

[0277]

其中:

[0278]

wi

c

:含碳合金加入量;

[0279]

pi

c

:含碳合金中碳含量;

[0280]

ci

yield

:含碳合金收得率;

[0281]

wgt:钢水重量,本实施例取270吨;

[0282]

预测碳:

[0283]

c

pre

=c

fin

w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000

[0284]

=0.04% (3247*5.86%*0.90/270/1000 736*0.058%/270/1000 103.50*0.95/270/1000)

[0285]

=0.140%

[0286]

碳成分满足该钢种目标的钢水成分要求,同理预测氩站及精炼其他元素成分,判断是否满足满足钢水质量要求。

[0287]

(8)若不满足质量要求,会在画面显示,提示不满足条件的元素成分,可修正参数后再次计算或者调整计算值;本实施例满足质量要求,完成合金计算数据保存和下发,用于现场的合金加入控制。

[0288]

(9)接收到吹氩站、精炼和rh实绩合金消耗和试样信息时,成金成本在线评估模块会根据实绩合金消耗分别计算合金的使用计算成本,用来在线评价现场操作水平。

[0289]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。