技术特征:

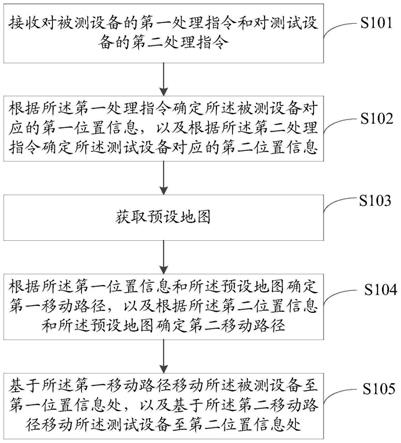

1.一种冶炼合金成分控制系统,其特征在于,所述控制系统包括合金加入量计算系统、各工序通讯模块、合金成分预测模块、合金物料下发模块,以及合金成本在线评价模块;其中合金加入量计算系统主要包括数据处理模块和合金计算模块,数据处理模块的功能是对相关参数和冶炼路径、吹止成分要求,脱氧机制等输入数据进行相应的逻辑处理和判断;合金计算模块是实现包括炼钢各工序的合金加入量自动计算;各工序通讯模块主要是利用基于tcp的socket通讯接口实现数据的发送和接收,主要功能是获取各l2系统中已接收的计划、标准、检化验成分,以及转炉、吹氩、lf和rh各工序之间合金加入实绩值和计算值的数据通讯,并将合金计算结果发送给各l2系统;合金成分预测模块主要是利用物料平衡原理预测合金成分,根据当前工序合金计算值,并接收实绩的检化验成分信息,实时预测下一工序的合金成分是否满足钢水质量要求,从而修正参数进行滚动式的反馈计算合金加入量,确认合金加入量在各工序间分配是否合理;合金物料下发系统主要是利用opc技术,实现模型数据下发l1基础自动化系统,l1系统根据接收到的合金加入数据用于现场合金称量加入操作。2.一种冶炼合金控制方法,其特征在于,所述控制方法包括如下步骤:步骤一:控制系统各通讯模块获取l2过程控制系统中最新的出钢计划、制造标准以及作业标准,各工序的实绩终点试样信息等相关数据,主要包括获取冶炼路径、计划号、出钢记号、成品成分上下限等;具体过程如下:1、各工序l2系统监听程序监听系统事件;2、炉次开始后,发送“炉次开始”事件信息;3、监听程序接收到该事件后获取钢种、标准等信息,与新生成炉次的炉次绑定;4、调用合金加入量计算系统,启动合金计算;步骤二:当各工位炉次进站时启动合金加入量计算系统,根据各工序路径不同,调整不同合金成分需要,计算各工位需要加入的相应合金种类和重量,并实时预测下工序成分,判断是否能满足钢水质量要求,若不满足则修正参数,进行滚动式的反馈计算;步骤三:完成计算后,则调用通讯模块,通讯模块将计算的各类合金重量发送至各工序l2系统,再由l2系统下发至各工序l1系统,控制现场合金加入;具体过程如下:1、各工序l2系统监听程序监听系统事件;2、合金计算完成后,发送“计算完成”事件信息;3、监听程序接收到该事件后通过opc技术下发至l1基础自动化;4、l1系统根据接收到的合金加入数据用于现场合金称量加入操作;步骤四:现场各工位合金投入作业完成后,通讯模块接收现场实际加入的各合金种类和重量,调用合金成本在线评价模块,比对模型计算值和实际加入量,计算各工序合金成本评分,用以评价现场合金成本控制;具体过程如下:1、各工序l2系统监听程序监听系统事件;2、各工序相应炉次结束后,发送“合金实绩发送”事件,包括该工序相应炉次合金计算值和实际合金加入量信息;3、调用合金成本在线评价模块;4、计算各工序合金成本评分,并显示在系统画面,用于评价现场各合金成本控制;步骤五:现场各工序终点成分试样信息到样时,通讯模块接收各工序实绩的合金成分信息,调用合金成本在线评价模块,比对模型预测合金成分和实际试样成分,计算各合金成分评分,用以评价现场操作水平;

具体过程如下:1、各工序l2系统监听程序监听系统事件;2、各工序终点成分试样信息到样,发送“终点试样到样”事件,包括钢水各种成分信息;3、再次合金成本在线评价模块,比对模型预测合金成分和实际试样成分;4、计算各合金成分评分,并显示在系统画面,用于评价操作人员的现场操作。3.根据权利要求2所述的冶炼合金成分控制系统,其特征在于,所述步骤二具体内容如下:(1)根据当前工位进站炉次获取出钢记号对应钢种的标准目标成分,各工序的实绩终点试样信息等相关数据,计划工艺路径信息,上工序的终点成分,钢水重、以及收得率、合金单价等所需数据;(2)锰合金加入量线性规划计算:极小化的线性函数:锰合金成本最小:j1*x1 j2*x2 j3*x3;约束条件:x1*mn1*s1 x2*mn2*s2 x3*mn3*s3=(mnaim-mn

last

)*wgt;x1*c1*s1 x2*c2*s2 x3*c3*s3<=(cup-c

last

)*wgt;x1*p1*s1 x2*p2*s2 x3*p3*s3<=(pup-p

last

)*wgt;非负变量:x1-x2-x3>=0;其中:j1、j2、j3:高锰、中锰、金属锰单价;x1、x2、x3:高锰、中锰、金属锰加入量;mn1、mn2、mn3:高锰、中锰、金属锰含mn量;c1、c2、c3:高锰、中锰、金属锰含c量;p1、p2、p3:高锰、中锰、金属锰含p量;s1、s2、s3:高锰、中锰、金属锰收得率;mnaim:成品目标锰(不同冶炼路径需要对目标含量进行修正);mn

last

、c

last

、p

last

:上工序终点锰、终点碳、终点磷;cup、pup:成品碳上限、磷上限;wgt:钢水重量。(3)增碳剂计算:w

c

=(c

min-c

fin-w

hm

*mn1*s1/wgt-w

mm

*mn2*s2/wgt-w

mn

*mn3*s3/wgt)*wgt/h

c

w

c

:增碳剂加入量;c

min

:成品目标碳下限;c

fin

:转炉终点碳;w

hm

、w

mm

:高锰、中锰计算加入量;mn1、mn2:高锰、中锰含mn量;h

c

:增碳剂含碳量(95%);(4)硅铁计算:w

si

=(si

aim-si

last

)*wgt/si

cont

/si

yield

(5)铝锰钙计算:半脱氧钢种:w=147 0.811*o

tap

0.042*o

half

全脱氧钢种:不含硅钢种:w=476 0.484*o

tap-2.03*o

all

含硅钢种:w=176 0.484*o

tap-2.03*o

all

其中脱氧制度识别条件:碳上限(%)氮上限(%)不脱氧<=p

c

半脱氧>p

c

<=p

n

全脱氧>p

c

其中:w:铝锰钙计算加入量;o

tap

:出钢氧含量;o

half

:半脱氧o含量;o

all

:全脱氧o含量;p

c

:脱氧制度碳上限判定参数;p

n

:脱氧制度氮上限判定参数;(6)贵重合金计算:根据贵重合金(cu、nb、ti、cr、mo、v等)目标成分计算加入量:w

a

=(a

aim-a

last

)*wgt/a

cont

/a

yield

wa:某贵重合金加入量;aaim:贵重合金元素成品目标值;alast:贵重合金元素上工序终点成分;wgt:钢水重量;acont:贵重合金品味;ayield:贵重合金收得率;w

cu

=(cu

aim-cu

last

)*wgt/cu

cont

/cu

yield

w

nb

=(nb

aim-nb

ulast

)*wgt/nb

cont

/nb

uyield

w

ti

=(ti

aim-ti

ulast

)*wgt/ti

cont

/ti

yield

(7)根据所有合金计算值,对后续吹氩站、精炼各个工位碳、硅、锰、氧等钢水成分进行预测,判断是否满足钢水质量要求;对氩站碳、硅、锰、氧元素,以及对lf硅、锰成分预测,预测计算公式以碳为例:c

pre

=c

fin

∑c

wi-c

bt

其中:c

pre

:预测碳含量;c

fin

:上工序终点碳;∑c

wi

:i种含碳合金增碳量之和;c

wi

=w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000

其中:wi

c

:含碳合金加入量;pi

c

:含碳合金中碳含量;ci

yield

:含碳合金收得率;wgt:钢水重量;预测碳:c

pre

=c

fin

w1

c

*p1

c

*c1

yield

/wgt/1000 w2

c

*p2

c

*c2

yield

/wgt/1000 ... wi

c

*pi

c

*ci

yield

/wgt/1000同理预测氩站及精炼其他元素成分,判断是否满足满足钢水质量要求;(8)若不满足质量要求,会在画面显示,提示不满足条件的元素成分,则调整参数,实时地进行滚动式的反馈计算;若满足质量要求,完成合金计算数据保存和下发,用于现场的合金加入控制。(9)接收到实绩合金消耗和试样信息时,成金成本在线评估模块会根据实绩合金使用计算成本,分别对成本和成分进行在线评估,用来评价现场操作。

技术总结

本发明涉及一种冶炼合金成分控制系统,所述控制系统包括合金加入量计算系统、各工序通讯模块、合金成分预测模块、合金物料下发模块,以及合金成本在线评价模块;其中合金加入量计算系统主要包括数据处理模块和合金计算模块,数据处理模块的功能是对相关参数和冶炼路径、吹止成分要求,脱氧机制等输入数据进行相应的逻辑处理和判断;合金计算模块是实现包括炼钢各工序的合金加入量自动计算;该技术方案整个系统设计简单合理,基于全工序,打通转炉、氩站、精炼和RH合金模型,共同使用线性规划算法对锰合金加入量进行运筹规划,对其他各类合金使用均进行了充分考虑,结合冶炼路径、将成本、成分作为约束条件实现合金加入量最优。成分作为约束条件实现合金加入量最优。

技术研发人员:管萍 朱坤 陈绍林 詹起梅 高建军

受保护的技术使用者:上海梅山钢铁股份有限公司

技术研发日:2020.06.16

技术公布日:2021/12/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。