1.本发明涉及工业大麻提取技术领域,特别的,涉及一种制备含有大麻二酚的工业大麻油的工业化方法。

背景技术:

2.大麻,学名cannabis sativa l.,是大麻科大麻属的一年生草本植物,雌雄异株,也有人工干预下形成的雌雄同株品种类型。大麻在中国已有5000-6000多年的种植历史,是最早的作物之一。大麻植株含有可使人产生致幻成瘾的活性成分四氢大麻酚(thc),是毒品原植物之一。国际上将大麻开花期雌株顶部叶片和花穗中毒品活性成分thc干重含量低于0.3%的称为工业大麻(industrial hemp)或者汉麻,高于0.3%的称为药用和毒品大麻(marijuana&hashish),并以法律形式规定w(thc)<0.3%的大麻品种为允许种植的工业大麻品种类型。

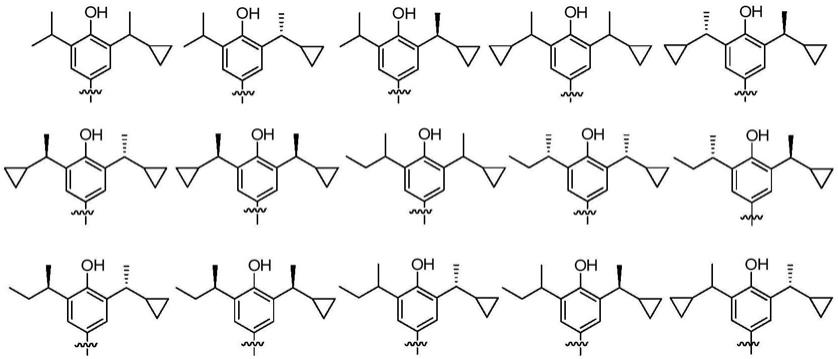

3.工业大麻植株中含有400多种化学物质,其中有60多种大麻酚类物质(cannabonids)。酚类物质中主要有四氢大麻酚(tetrahydrocannabinol,thc)、大麻二酚(cannabidiol,cbd)、大麻酚(cannabinol,cbn)、大麻萜酚(cannabigeroil,cbg)和大麻环萜酚(cannabichromene,cbc),以及它们的羧酸和异构体。其中,前三者的含量占酚类物质的90%以上。大麻二酚(cbd)是工业大麻中的无毒非成致幻瘾性活性物质。具有抗痉挛、抗焦虑、抗炎等药理作用。大麻油是从大麻花、叶中提取得到的混合物,其中富含cbd、cbdv、thc等成分,大麻油继续纯化、分离可得到cbd纯度更高的产品,比如全谱系油、广谱油、cbd晶体等。

4.目前,采用工业大麻花、叶提取大麻油的主要工业生产方法是有机溶剂浸提和超临界二氧化碳萃取;大麻油中cbd的分离纯化方法主要为分子蒸馏和树脂吸附法(工业色谱柱)。

5.例如,公开号cn107382672a的专利申请公开了一种利用超临界二氧化碳萃取大麻二酚的方法,包括:对原料预处理后进行超临界二氧化碳萃取,萃取后得到的液体经节流膨胀解析出大麻二酚,大麻二酚的提取率最高可以达到90%,纯度在20%以上;公开号cn105505565a、us20070141017a1等专利申请均记载了采用超临界二氧化碳萃取技术提取大麻油的方法。

6.此外,现有技术还记载了采用其他超临界方法提取大麻二酚或大麻油的方法,例如:公开号为cn110734359a的专利申请公开了一种大麻二酚的提取纯化方法,将大麻花、叶或种皮干燥、粉碎后采用超临界氩萃取法进行提取,再采用分子蒸馏法进行初步分离,最后采用氩超临界流体色谱分离法进行分离纯化,获得高纯度的大麻二酚;公开号为cn110684589a的专利申请公开了一种大麻油的提取纯化方法,先将大麻花、叶或种皮干燥,粉碎,然后采用超临界氩萃取法进行提取,再采用分子蒸馏法进行初步分离,最后采用氩超临界流体色谱分离法进行分离纯化,获得高纯度的大麻油。

7.但是上述方法中均未采用在超临界萃取时将原料与活性炭一同加入反应釜的工

艺。

8.通常,活性炭脱色步骤与超临界提取步骤是分开进行的,脱色步骤在提取前后提取后进行,例如公开号cn110951539a的专利申请记载了一种植物油脱色方法,具体为制备活性炭颗粒加入到植物油中,充分搅拌1~4h,搅拌速度为100~120r/min,搅拌温度维持在70~80℃;将植物油与活性炭分离,或得脱色的植物油成品。

9.本发明创新性地将超临界萃取与脱色步骤同时进行,不仅简化了工艺步骤,而且获得了质量更高的工业大麻油产品,通过本技术方法提取获得的工业大麻油,其纯度可达60%以上(纯度是指大麻油中cbd的含量),并且,产品外观品质好,无溶剂残留,在提高产品品质的同时适应了工业化大规模生产的需求。

技术实现要素:

10.为解决现有技术中采用超临界萃取法提取大麻油时操作繁琐,导致不能够实现工业化、规模化生产的问题,本发明特别提供了一种简便易操作的制备高品质工业大麻油的工业化方法。具体实施内容包括以下步骤:

11.步骤一,将大麻花、叶粉碎,烘干,称重,并按照一定比例添加活性炭;

12.步骤二,将上述大麻花叶粉与活性炭加入萃取釜中,充入二氧化碳气体、控制萃取釜中温度与压力进行超临界二氧化碳萃取;

13.步骤三,超临界二氧化碳萃取后进行解析,解析后所得产品即所述工业大麻油。

14.上述步骤一中,使用的大麻花、叶原料为干燥的大麻花、叶;在粉碎步骤前,还包含挑选步骤,即将大麻花叶中石块、杂草、霉变等异物挑出。

15.上述步骤一中,粉碎可采用现有的任意一种粉碎方法,粉碎目数为10-60目,优选利用锤片粉碎机将大麻花、叶粉碎至20目透过率60%以上;烘干温度为100-150℃,优选的烘干方法为将粉碎后原料放入电磁炒锅,在130-135℃下对原料炒制1h;烘干后将原料冷却至室温备用。

16.上述步骤一中,烘干处理后的原料与活性炭用量的质量比例为100:0.05-1,优选100:0.1-1。

17.上述步骤二所述超临界提取过程中,提取温度为30-60℃,超临界提取过程压力为10-40mpa,二氧化碳流量为200-600kg/h,萃取时间为1-5h;并优选,提取温度为40-50℃,超临界提取过程压力为20-30mpa,二氧化碳流量为300-500kg/h,萃取时间为2-3h。

18.上述步骤三所述解析步骤中,分离釜解析的温度为45-70℃,压力为4-10mpa;并优选,解析的温度为55-60℃,压力为5.5-6.5mpa。

19.更进一步,本技术还提供了一种制备高品质工业大麻油的工业化方法,其特征包括以下步骤:

20.步骤一,将大麻花、叶粉碎,烘干,称重,以烘干原料与活性炭质量比100:0.05-1比例加入活性炭;

21.步骤二,将上述大麻花叶粉与活性炭加入萃取釜中,充入二氧化碳气体、控制萃取釜中温度与压力进行超临界二氧化碳萃取,提取温度为30-60℃,压力为10-40mpa,二氧化碳流量为200-600kg/h,萃取时间为1-5h;

22.步骤三,超临界二氧化碳萃取后进行解析,分离釜解析的温度为45-70℃,压力为

4-10mpa,获得解析后所得产品即所述工业大麻油。

23.更近一步,本技术还提供了一种制备高品质工业大麻油的工业化方法,其特征包括以下步骤:

24.步骤一,将大麻花、叶粉碎,烘干,称重,以烘干原料与活性炭质量比100:0.1-1比例加入活性炭;

25.步骤二,将上述大麻花叶粉与活性炭加入萃取釜中,充入二氧化碳气体、控制萃取釜中温度与压力进行超临界二氧化碳萃取,提取温度为40-50℃,压力为20-30mpa,二氧化碳流量为300-500kg/h,萃取时间为2-3h;

26.步骤三,超临界二氧化碳萃取后进行解析,分离釜解析的温度为55-60℃,压力为5.5-6.5mpa,获得解析后所得产品即所述工业大麻油。

27.本技术所述方法能够使处于超临界状态的二氧化碳与大麻花叶粉及活性炭充分接触,将大麻油溶解于超临界二氧化碳流体中;超临界萃取结束后,二氧化碳以气体形式与提取物分离,不会造成任何残留,并在提取的同时完成脱色步骤。

具体实施方式

28.下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

29.实施例1

30.步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

31.步骤二,称取步骤一处理后的大麻花叶180g,加入1g活性炭,充分搅拌均匀,加入超临界萃取釜。

32.步骤三,将二氧化碳充入萃取釜进行萃取,温度40℃,压力20mpa,二氧化碳流量在400kg/h,充分萃取2.5h,得到10.8g工业大麻油。

33.经测定,大麻二酚纯度为61.5%,大麻油颜色品质好,通过色差仪检测,l值≥95,a值≥-1,b值≤9。

34.实施例2

35.步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

36.步骤二,称取步骤一处理后的大麻花叶500g,加入4g活性炭,充分搅拌均匀,加入超临界萃取釜。

37.步骤三,将二氧化碳充入萃取釜进行萃取,温度50℃,压力25mpa,二氧化碳流量在450kg/h,充分萃取2h,得到30.5g工业大麻油。

38.经测定,大麻二酚纯度为61.0%,大麻油颜色品质好,通过色差仪检测,l值≥95,a值≥-1,b值≤9。

39.实施例3

40.步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

41.步骤二,称取步骤一处理后的大麻花叶1000g,加入10g活性炭,充分搅拌均匀,加入超临界萃取釜。

42.步骤三,将二氧化碳其它充入萃取釜进行萃取,温度50℃,压力30mpa,二氧化碳流量在500kg/h,充分萃取3h,得到62.0g工业大麻油。

43.经测定,大麻二酚纯度为60.1%,大麻油颜色品质好,通过色差仪检测,l值≥95,a值≥-1,b值≤9。

44.检测方法:

45.1、色差值检测方法:称取检测样品1g,使用甲醇稀释100倍(1g:100ml),超声溶解后,使用全自动色差计(型号:sc-80c),检测色差值。

46.备注:1、l值表示亮度,100为白色,即溶剂空白值;a代表红绿值,正值表示红色,负值表示绿色,值越大其相应颜色越深;b代表黄蓝值,正值表示黄色,负值表示蓝色,值越大其相应颜色越深。

47.2、大麻二酚纯度检测方法:利用高效液相色谱进行检测,流动相磷酸水溶液与乙腈的混合物,梯度洗脱,流速为1.2μl/min,柱温为40℃,检测波长为220nm,采用外标法检测得到大麻二酚的纯度。

48.3、重量得率计算方法:大麻油重量得率/%=大麻油重量/大麻花叶重量。

49.上述实施例实验数据如表1所示:

50.表1实施例提取条件及产品参数

[0051][0052]

为了更好的说明本发明的技术效果,设置两组对比例,比较不同工艺方法对大麻油产物品质的影响。对比例1-3采用超临界二氧化碳提取后加入活性炭脱色的工艺;对比例4-5为不加活性炭脱色的工艺。

[0053]

对比例1

[0054]

步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

[0055]

步骤二,称取步骤一处理后大麻花叶180g加入超临界萃取釜。

[0056]

步骤三,将二氧化碳充入萃取釜进行萃取,温度40℃,压力20mpa,二氧化碳流量在400kg/h,充分萃取2.5h,

[0057]

步骤四,在步骤三所获的11.0g提取物中加入100ml有机溶剂稀释,加入1g活性炭搅拌,搅拌30min后过滤,过滤液浓缩获得10.5g工业大麻油。

[0058]

经测定,大麻二酚纯度为61.3%,大麻油颜色品质好,通过色差仪检测,l值96.5,a值-0.42,b值4.3。

[0059]

对比例2

[0060]

步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

[0061]

步骤二,称取步骤一处理后大麻花叶500g,加入超临界萃取釜。

[0062]

步骤三,将二氧化碳充入萃取釜进行萃取,温度50℃,压力25mpa,二氧化碳流量在450kg/h,充分萃取2h,

[0063]

步骤四,在步骤三所获的32.4g提取物中加入300ml有机溶剂稀释,加入4g活性炭搅拌,搅拌30min后过滤,过滤液浓缩获得31.0g工业大麻油。

[0064]

经测定,大麻二酚纯度为60.8%,大麻油颜色品质好,通过色差仪检测,l值96.4,a值-0.45,b值3.7。

[0065]

对比例3

[0066]

步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

[0067]

步骤二,称取步骤一处理后的大麻花叶1000g,加入超临界萃取釜。

[0068]

步骤三,将二氧化碳充入萃取釜进行萃取,温度50℃,压力30mpa,二氧化碳流量在500kg/h,充分萃取3h。

[0069]

步骤四,在步骤三所获的64.3g提取物中加入600ml有机溶剂稀释,加入10g活性炭搅拌,搅拌30min后过滤,过滤液浓缩获得62.2g工业大麻油。

[0070]

经测定,大麻二酚纯度为60.3%,大麻油颜色品质好,通过色差仪检测,l值97.5,a值-0.50,b值3.7。

[0071]

对比例4

[0072]

步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

[0073]

步骤二,称取步骤一处理后的大麻花叶180g,加入超临界萃取釜。

[0074]

步骤三,将二氧化碳充入萃取釜进行萃取,温度40℃,压力20mpa,二氧化碳流量在400kg/h,充分萃取2.5h,得到11.0g工业大麻油。

[0075]

经测定,大麻二酚纯度为58.5%,大麻油颜色较深,色差仪检测结果为:l值82.4,a值-2.3,b值12.6。

[0076]

对比例5

[0077]

步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

[0078]

步骤二,称取步骤一加热处理大麻花叶500g,加入超临界萃取釜。

[0079]

步骤三,将二氧化碳充入萃取釜进行萃取,温度50℃,压力25mpa,二氧化碳流量在450kg/h,充分萃取2h,得到32.3g工业大麻油。

[0080]

经测定,大麻二酚纯度为58.4%,大麻油颜色较深,色差仪检测结果为:l值83.7,a值-2.5,b值11.9。

[0081]

对比例6

[0082]

步骤一,将大麻花叶粉碎至20目,在130℃环境下进行加热烘干1h。

[0083]

步骤二,称取步骤一处理后的大麻花叶1000g,加入超临界萃取釜。

[0084]

步骤三,将二氧化碳充入萃取釜进行萃取,温度50℃,压力30mpa,二氧化碳流量在500kg/h,充分萃取3h,得到64.2g工业大麻油。

[0085]

经测定,大麻二酚纯度为58.7%,大麻油颜色较深,色差仪检测结果为:l值82.9,a值-2.7,b值12.3。

[0086]

上述对比例实验数据如表2所示:

[0087]

表2实施例提取条件及产品参数

[0088][0089]

可以看出,在不使用活性炭脱色的情况下大麻油颜色较深,使用活性炭可以有效改善大麻油产品的颜色品质,并且一定程度上能够提高大麻油的纯度(即cbd的含量)和得率。此外,在超临界提取时加入活性炭与超临界提取后加入活性炭所得大麻油的品质相当。但是超临界后使用活性炭脱色时必须使用溶剂溶解超临界提取产物,这一步骤可能引起溶剂残留,影响大麻油的品质。由此可见,本技术的的工艺在提高大麻油品质的同时减少了工艺步骤、降低了工艺成本,具有突出的技术效果。

[0090]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。