1.本发明提供一种高塔高活性腐植酸复合肥的生产方法,涉及复合肥生产工艺技术领域。

背景技术:

2.高塔复合肥其利用熔融尿素和磷酸一铵、氯化钾(或硫酸钾)可以形成低共熔点而且具有一定流动性的特点,将传统滚筒复合肥工艺中的造粒、干燥、冷却集成到造粒高塔中实现,生产过程中不使用燃料,采用蒸汽作为热源、利用高塔作为冷却设备并采用塔内的自然通风进行冷却;

3.传统的复合肥肥料功能较为单一,长期使用会导致土壤板结,所含的氮磷钾等养分容易流失,肥料利用率不高,严重时会导致地下水、湖泊造成污染,腐植酸肥料是一种以含腐植酸类物质的环保肥料,近些年我国各地开展大量的含腐植酸肥料的研究和推广施用工作,但是目前腐植酸肥料在市面上多以滚筒复合肥、水溶肥、液体肥等形式存在,高塔腐植酸复合肥在市场上较为少见,不少企业虽然在包装上标注腐植酸型复合肥,但是对具体的含量指标进行模糊标注,甚至不少企业还通过染料着色依次充好、表面简单喷涂内外颜色不一,究其原因,高塔复合肥是利用高温熔融尿素与氯化钾、磷酸一铵等物料形成流动性较好的料浆,然后通过特制喷头进行造粒,然而腐植酸具有一定的化学反应特性,容易与高塔生产过程中的高温熔融料浆发生剧烈的化学反应,致使生产的产品破碎颗粒多,严重时反应槽发生冒槽情况导致生产无法进行。

技术实现要素:

4.为解决上述问题,本发明提供一种高塔高活性腐植酸复合肥的生产方法,降低生产过程中破碎颗粒的数量,大幅度降低反应槽发生冒槽的几率,提高高塔腐植酸复合肥生产的连续性。

5.本发明提供一种高塔高活性腐植酸复合肥的生产方法,包括尿素熔融、原料处理、料浆的制备、高塔造粒、产品处理;

6.尿素熔融为将尿素经电子皮带秤输送至螺旋输送机,再经提升机进入尿素熔融槽,尿素在熔融槽内被蒸汽间接换热,控制温度在135

‑

145℃;固体尿素融化成液态脲液,随着固体颗粒尿素的不断进入和融化,融化完全的脲液会通过罐体上部安装的溢流口进入一级混合槽;

7.原料处理包括对氯化钾、硫酸钾、填充料、磷酸一铵、腐殖酸、返料处理,所述氯化钾、硫酸钾、填充料、磷酸一铵、通过电子皮带秤计量、使用筛分设备进行处理之后通过螺旋输送机、提升机运送至高塔上部的一级混合槽中,一级混合槽内设有内外间接加热的盘管,控制温度在110

‑

120℃与尿素熔融槽溢流过来的脲液在搅拌翅片的作用下混合均匀,随着脲液和固体物料的不断进入,混合后具有良好流动性的料浆会通过一级混合槽中上部安装的溢流口进入二级混合槽;

8.返料是生产系统筛分工段分选出来的粒径≤2.00mm和≥4.5mm的物料,经过输送设备返回至投料处并进入到返料缓冲仓内,活化腐植酸是经过预先处理的满足高塔生产需求直接投入到原料缓冲仓内,磷酸一铵采用料仓进行缓存;并使用筛分设备进行处理,通过螺旋输送机、提升机运送至高塔上部的二级混合槽中,二级混合槽内也设有内外间接加热的盘管,控制温度在100

‑

110℃条件下,与一级混合槽溢流过来的料浆在搅拌翅片的作用下混合均匀,随着一级混合槽的料浆和固体物料的不断进入,混合后具有良好流动性的料浆会通过二级混合槽中上部安装的溢流口进入到差动双轴造粒机进行造粒

9.产品处理包括料浆在差动造粒机的内布料器和外喷杯的剪切作用下形成球型液滴,随后自高处呈抛物线自由下落,在下落过程中与塔体的空气不断换热冷却逐渐凝固,最后落在高塔底部固定盘收料装置上,物料首先使用沸腾流化床进行一次冷却,冷却完成后再利用筛分设备进行分选,选择2

‑

4.5mm的粒径作为产品,其余物料返回投料处,合格粒径的产品再使用粉体流冷却器进行二次冷却,颗粒物料在粉体流内与夹层内的冷却水间接换热不断冷却,二次冷却完后的成品再进入包膜机内喷涂防结块物料,最后进行成品进行灌装。

10.所述降粘剂包括载体原料、表面活性剂,所述载体原料为七水硫酸镁,所述表面活性剂包括非离子表面活性剂、阴离子表面活性剂和阳离子表面活性剂,所述非离子表面活性剂为聚氧环氧丙脘乙皖乳化共聚物(液态),所述阴离子表面活性剂为脂肪酸甲酯乙氧基化物磺酸盐(液态),所述阳离子表面活性剂为聚季铵盐

‑

11(液态)。

11.所述氯化钾、硫酸钾需要首先使用投料口处的大块破碎机进行处理,然后采用料仓进行缓存,磷酸一铵需要首先使用投料口处的大块破碎机进行处理,然后采用料仓进行缓存;所述粒径>1mm的物料会使用破碎机处理后重新进行再筛分,粒径<1mm的物料使用螺旋输送机、提升机进行运送。

12.所述腐植酸的活化流程包括腐植酸和活化剂通过皮带秤精准计量后进入双轴搅拌机进行预混合和反应,并通过滚筒逆流干燥机进行干燥、滚筒逆流冷却机进行冷区最终计量包装。

13.所述腐植酸原矿包括泥炭、风化煤、褐煤中的任意一种,其内含有的总腐植酸在60%以上,其中游离腐植酸占比在70%以上;腐植酸原矿的块状物料需要使用雷蒙磨进行前处理,要求腐植酸的细度达到80

‑

100目,控制腐植酸的水分在25%以下,活化剂采用氢氧化钾或氢氧化钠;腐植酸与活化剂使用配比通常控制在10:(1

‑

1.5);腐植酸和活化剂通过皮带秤精准计量后进入双轴搅拌机进行预混合和反应之后制混合后物料水分在25%。

14.所述滚筒逆流干燥机为回转型圆筒,滚筒的直径和长度需根据预期产量来设计,配套设备包括布袋除尘引风系统和蒸汽换热系统,滚筒两端分别设有腐植酸混合物进口和干燥风出口、腐植酸混合物出口和干燥风进口,所述滚筒内部的扬料板应采用直板形式,直板顶部应设计成波浪形结构。

15.所述滚筒逆流冷却机为回转型圆筒滚筒的直径和长度需根据预期产量来设计,配套设备为布袋除尘引风系统,所述滚筒两端分别设有腐植酸混合物进口和冷却风出口、腐植酸混合物出口和冷却风进口。

16.所述消泡剂通过隔膜式计量后进入一级混合槽,在一级反应槽中能够混合均匀,以便进入二级反应槽能够及时充分的与腐植酸进行接触,并且消泡剂在二级混合槽内预留

添加口,异常情况时可额外添加,所述消泡剂的计量泵需要与其他原料的添加速度进行联锁控制,以确保添加的准确度和消泡的稳定度。

17.所述腐植酸以及含有腐植酸的系统返料要在二级反应槽添加,可有效减少腐植酸与高温料浆的接触时间,以降低发生反应程度。

18.本发明的有益效果:

19.本发明提供一种高塔高活性腐植酸复合肥的生产方法,降低生产过程中破碎颗粒的数量,大幅度降低反应槽发生冒槽的几率,提高高塔腐植酸复合肥生产的连续性,并且产品富含高活性活化腐植酸,有助于改良土壤和提高肥料利用率;产品品质优良,生产系统稳定,提高了操作人员的安全性,拓展了高塔复合肥的产品系列。

附图说明

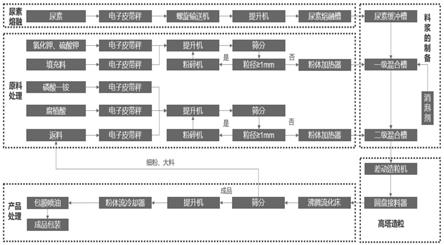

20.图1为本发明一种高塔脲基复合肥降粘剂的制作方法的高塔腐植酸复合肥生产工艺流程图。

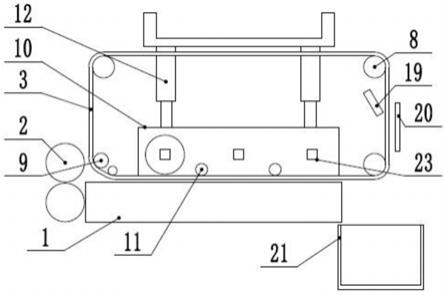

21.图2为本发明一种高塔脲基复合肥降粘剂的制作方法的物料组成图。

22.图3为本发明一种高塔脲基复合肥降粘剂的制作方法的活化流程图。

具体实施方式

23.下面将结合附图,对本发明的优选实施例进行详细的描述。

24.如图1—3所示,本发明提供一种高塔脲基复合肥降粘剂的制作方法,将粒径在0.85

‑

2.8mm的尿素按照产品配方设计,使用动态电子皮带秤计量后,再使用螺旋输送机、提升机等设备运送至高塔上部的尿素熔融槽内,尿素在熔融槽内被蒸汽间接换热,控制温度在135

‑

145℃条件下,固体尿素会融化成液态脲液,随着固体颗粒尿素的不断进入和融化,融化完全的脲液会通过罐体上部安装的溢流口进入一级混合槽;填充料因不会发生结块现象所以不用进行处理直接投入到原料缓冲仓内,氯化钾或硫酸钾需要首先使用投料口处的大块破碎机进行处理,然后采用料仓进行缓存,以上物料根据配方设计的测算后采用动态电子皮带秤计量,计量完成的物料需要使用筛分设备进行处理,粒径>1mm的物料会使用破碎机处理后重新进行再筛分,粒径<1mm的物料使用螺旋输送机、提升机等设备运送至高塔上部的一级混合槽中,一级混合槽内也设有内外间接加热的盘管,控制温度在110

‑

120℃条件下,与尿素熔融槽溢流过来的脲液在搅拌翅片的作用下混合均匀,随着脲液和固体物料的不断进入,混合后具有良好流动性的料浆会通过一级混合槽中上部安装的溢流口进入二级混合槽;

25.活化腐植酸是经过预先处理的满足高塔生产需求直接投入到原料缓冲仓内;返料是生产系统筛分工段分选出来的粒径≤2.00mm和≥4.5mm的物料,经过输送设备返回至投料处并进入到返料缓冲仓内;磷原料需要首先使用投料口处的大块破碎机进行处理,然后采用料仓进行缓存;以上物料根据配方设计的测算后采用动态电子皮带秤计量,计量完成的物料需要使用筛分设备进行处理,粒径>1mm的物料会使用破碎机处理后重新进行再筛分,粒径<1mm的物料使用螺旋输送机、提升机等设备运送至高塔上部的二级混合槽中,二级混合槽内也设有内外间接加热的盘管,控制温度在100

‑

110℃条件下,与一级混合槽溢流过来的料浆在搅拌翅片的作用下混合均匀,随着一级混合槽的料浆和固体物料的不断进

入,混合后具有良好流动性的料浆会通过二级混合槽中上部安装的溢流口进入到差动双轴造粒机进行造粒;

26.差动造粒机安装在高塔上部距底部约80

‑

90米左右的地方,料浆在差动造粒机的内布料器和外喷杯的剪切作用下形成球型液滴,随后自高处呈抛物线自由下落,在下落过程中与塔体的空气不断换热冷却逐渐凝固,最后落在高塔底部固定盘收料装置上,物料首先使用沸腾流化床进行一次冷却,冷却完成后再利用筛分设备进行分选,选择2

‑

4.5mm的粒径作为产品,其余物料返回投料处,合格粒径的产品再使用粉体流冷却器进行二次冷却,颗粒物料在粉体流内与夹层内的冷却水间接换热不断冷却,二次冷却完后的成品再进入包膜机内喷涂防结块物料,最后进行成品进行灌装;

27.所采用的腐植酸原矿可以是泥炭、风化煤或褐煤,其内含有的总腐植酸在60%以上,其中游离腐植酸占比在70%以上;腐植酸原矿的块状物料需要使用雷蒙磨进行前处理,要求腐植酸的细度达到80

‑

100目左右,控制腐植酸的水分在25%以下;活化剂采用氢氧化钾或氢氧化钠,根据性状常见有粉末和片状,优先使用粉末状,可增加反应时的接触面积、加速活化反应;腐植酸与活化剂使用配比通常控制在10:(1

‑

1.5)左右,活化剂添加数量不足会导致腐植酸活化不充分,活化剂添加数量过高会导致浪费、产品的碱性过强使其使用范围受限;腐植酸和活化剂通过皮带秤精准计量后进入双轴搅拌机进行预混合和反应,此时需要关注腐植酸的水分含量,应控制混合后物料水分在25%左右,水分不足时应通过外部添加水分来控制;

28.滚筒逆流干燥机为回转型圆筒,滚筒的直径和长度需根据预期产量来设计,配套设备包括布袋除尘引风系统和蒸汽换热系统,在滚筒前部设计腐植酸混合物进口和干燥风出口,在滚筒尾部设计腐植酸混合物出口和干燥风进口,内部的扬料板应采用直板形式,直板顶部应设计成波浪形结构,应注意扬料板对物料扬起数量和高度的控制,扬料板扬起物料太多太高会导致腐植酸粉末被引风系统带走,扬起物料太少太低会导致腐植酸难以被干燥;滚筒逆流冷却机为回转型圆筒,滚筒的直径和长度需根据预期产量来设计,配套设备为布袋除尘引风系统,在滚筒前部设计腐植酸混合物进口和冷却风出口,在滚筒尾部设计腐植酸混合物出口和冷却风进口,抄板形式和滚筒逆流干燥机相同;

29.消泡剂通过隔膜式计量后进入一级混合槽,并尽量在一级反应槽中能够混合均匀,以便进入二级反应槽能够及时充分的与腐植酸进行接触,此外,消泡剂应在二级混合槽内预留添加口,异常情况时可酌情额外添加,消泡剂的计量泵需要与其他原料的添加速度进行联锁控制,以确保添加的准确度和消泡的稳定度;植酸以及含有腐植酸的系统返料要在二级反应槽添加,可有效减少腐植酸与高温料浆的接触时间,以降低发生反应程度。

30.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。