1.本发明涉及玻璃纤维生产技术领域,具体地说就是一种玻璃纤维的智能化在线生产方法。

背景技术:

2.玻璃纤维是一种性能优异的无机非金属材料,种类繁多,绝缘性好、耐热性强、抗腐蚀性好,机械强度高,它是叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石七种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几个微米,每束纤维原丝都由数百根甚至上千根单丝组成,玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。

3.现有技术对要求生产一定长度的玻璃纤维,在玻璃纤维生产过程中需要对玻璃纤维进行精准的切割,现有技术中的切割装置对玻璃纤维的切割精度较低,并且切割的玻璃纤维不够整齐。

技术实现要素:

4.为解决上述玻璃纤维切割精度低的问题,本发明提供了一种玻璃纤维的智能化在线生产方法。

5.本发明解决其技术问题所采取的技术方案是:一种玻璃纤维的智能化在线生产方法,包括以下步骤:

6.s1、原料配比:按照二氧化硅:氧化硼:金属氧化物为(7~8):(1.5~2):1进行备料;

7.s2、原料处理:对选取的原材料进行除杂、粉碎;

8.s3、熔融:将s2中处理后的原料投入到熔窑中,对熔窑进行加热使得二氧化硅温度上升,先进行预热,预热温度设定为820

‑

850℃预热时间为0.5

‑

1h,然后进行熔融,熔融温度在1100

‑

1150℃范围内,烘干时间在2~3h;

9.s4、拉丝:使用拉丝机对熔融状态的玻璃液进行拉丝,拉丝机的速度设定为3.5

‑

5m/min;

10.s6、连续热处理:在密闭炉中,对玻璃纤维进行加热,机组的运行速度为60

‑

100m/min;

11.s7、分批热处理:在密闭的高温烘焙炉中对纤维进行分批热处理,温度控制在340

‑

360℃,烘焙时间为60

‑

75h;

12.s8、表面化学处理:使用偶联剂对热处理过的纤维进行表面化学处理;

13.s9、切断:将步骤s8所得的玻璃纤维送入短纤维切割系统中进行切割;

14.s10、包装:将步骤s9中得到的短纤维进行包装即可。

15.作为优化,所述的短纤维切割系统包括工作台、切割组件、按压组件、收料组件和导入辊组,所述的导入辊组设置于所述的工作台一侧,所述的收料组件设置于所述的工作

台另一侧,所述的切割组件设置于所述的工作台上侧,所述的按压组件设置于所述的工作台与所述的切割组件之间。

16.作为优化,所述的导入辊组包括两个导入辊,两个导入辊平行设置,两个导入辊之间设有走线空间。

17.作为优化,所述的按压组件包括按压带和驱动组件,所述的按压带包括两条平行设置的固定带和若干个均匀连接于所述的固定带之间的连接条,两条所述的固定带之间设有若干个与固定带平行设置的固定条,所述的固定条与所述的连接条垂直连接,所述的按压带设置于所述的工作台上侧,所述的按压带下侧面与所述的工作台上侧面之间设有走线通道,所述的走线空间与所述的走线通道水平设置,所述的按压带呈矩形框设置,所述的驱动组件设置于所述的按压带内侧,所述的驱动组件与所述的按压带驱动连接。

18.作为优化,所述的固定带内侧一周设有齿条,所述的驱动组件包括三个驱动辊和两个从动辊,两个所述的从动辊设置于靠近走线空间的按压带内侧,两个所述的从动辊高度不同,所述的从动辊外侧的按压带形成倒角,三个所述的驱动辊分别设置于所述的矩形框状按压带的另外三个角内侧,所述的驱动辊和所述的从动辊的端部设有齿轮,所述的齿轮与所述的齿条啮合连接。

19.作为优化,所述的切割组件包括固定座、伸缩装置、若干个切割刀组件和若干个压紧辊,所述的切割刀组件和所述的压紧辊连接于所述的固定座下部,所述的伸缩装置连接于所述的固定座上侧。

20.作为优化,所述的伸缩装置为伸缩气缸,所述的伸缩气缸顶部固定于墙壁上,所述的伸缩气缸下端与所述的固定座顶部固连,所述的固定座前侧设有若干个切割刀固定座,所述的切割刀组件与所述的切割刀固定座可拆卸的连接,所述的切割刀固定座内设有切刀齿轮,若干个所述的切刀齿轮之间均设有传动齿轮,所述的切刀齿轮与所述的传动齿轮啮合连接,所述的传动齿轮与下侧连接有压紧齿轮,所述的压紧齿轮与所述的压紧辊连接。

21.作为优化,所述的切割刀组件包括若干个切割盘,若干个切割盘同轴心设置,所述的切割盘外侧均匀设有若干个刀片,所述的切割刀组件的两端设有连接块,所述的连接块与所述的切割刀固定座可拆卸的连接。

22.所述的固定条的数量为n,所述的切割盘的数量为n 1,相邻两个切割盘之间设有间隔,所述的固定条宽度小于所述的间隔宽度,相邻的刀片之间的宽度大于所述的连接条的宽度。不同尺寸的切割盘上刀片之间的间隔不同,连接条的宽度小于最小尺寸的切割盘上相邻刀片之间的距离。

23.按压组件还包括防粘装置,所述的防粘装置包括吹风装置和挡板,所述的吹风装置设置于所述的按压带内侧,所述的挡板对应设置于所述的按压带外侧,所述的防粘装置设置于所述的收料装置上侧。

24.所述的驱动组件与所述的切刀齿轮同步转动。

25.作为优化,收料组件包括收料箱,所述的收料箱设置于所述的工作台下侧,所述的收料箱与所述的工作台紧邻设置。

26.作为优化,所述的收料组件包括包装工作台,所述的包装工作台上侧与所述的工作台上侧相连。

27.本方案的有益效果是:一种玻璃纤维的智能化生产方法,具有以下有益之处:

28.(1)通过提高原料中二氧化硅的配比,并在生产过程中先将二氧化硅进行融化,促进二氧化硅与其他原料的反应和玻璃纤维的耐高温性能;

29.(2)通过按压组件对玻璃纤维进行固定和按压,保证玻璃纤维的整齐输送,防止玻璃纤维在走线通道内乱跑,保证玻璃纤维的切割整齐;

30.(3)设置多个切刀齿轮,可以同时安装多个不同齿轮的切割刀组件对玻璃纤维进行切割,能够满足不同长度的玻璃纤维切割需求,生产处不同长度的玻璃纤维;

31.(4)通过压紧辊对按压带的下部进行压紧,防止按压带下部行进不稳定,保证玻璃纤维的稳定行进,同时切刀齿轮与压紧齿轮啮合连接,同时同步的驱动转动,保障切刀与压紧带不错位,防止切刀切断按压带。

32.(5)在切割玻璃纤维时,可选择不同尺寸的切割刀组件对玻璃纤维进行切割,不同尺寸的切割刀组件的刀片之间间隔不同,其中最小尺寸的切割刀组件中的切刀之间的间隔大于连接条的宽度,防止切割刀切割断按压带

33.(6)在切割完成后进行收料时,在走线通道的末端连接收料箱进行时收料,方便快捷,或直接连接包装工作台,对玻璃纤维直接进行包装,操作便捷;

34.(7)在按压带内设置防粘组件,对按压带外部粘连的玻璃纤维进行吹落,直接吹落到的收料箱内,便于收集。

附图说明

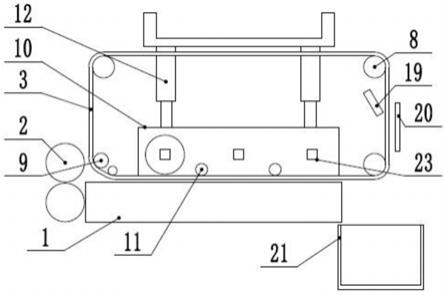

35.附图1为本发明收料箱位置示意图。

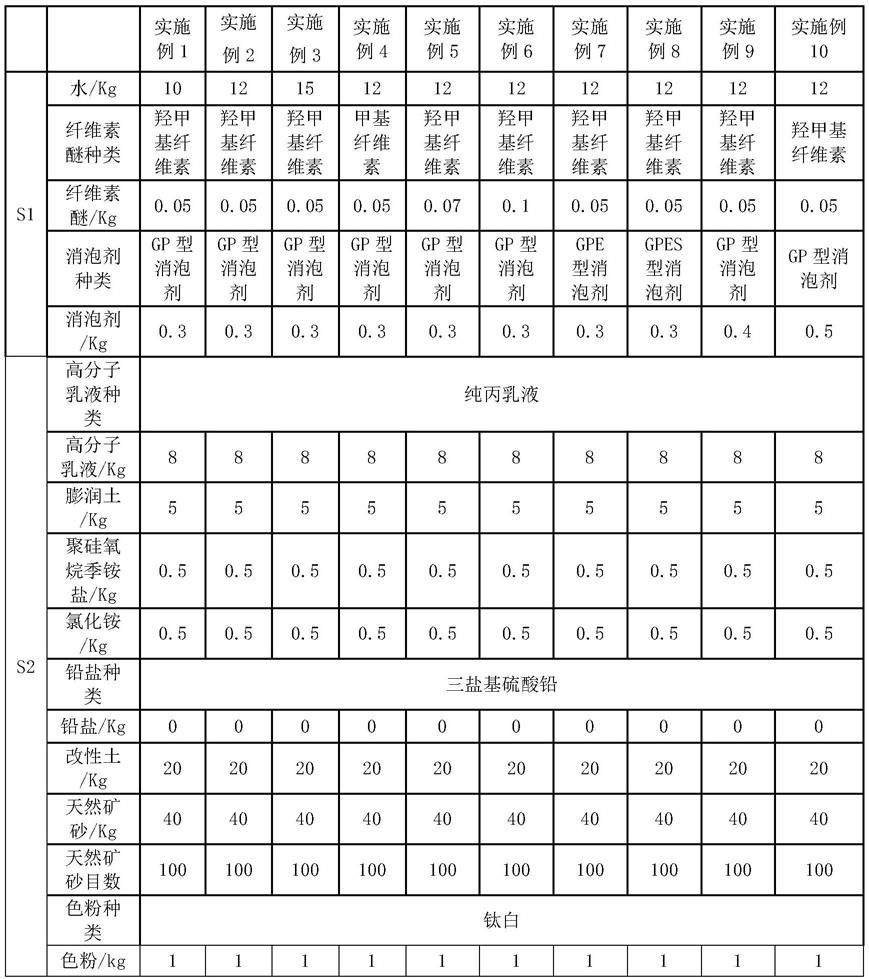

36.附图2为本发明包装工作台位置示意图。

37.附图3为本发明切刀齿轮的驱动结构示意图。

38.附图4为本发明压紧辊连接结构示意图。

39.附图5为本发明切割刀组件轴侧示意图。

40.附图6为本发明按压带结构示意图。

41.附图7为本发明按压带工作原理示意图。

42.其中,1、工作台,2、导入辊,3、按压带,4、固定带,5、连接条,6、固定条,7、齿条,8、驱动辊,9、从动辊,10、固定座,11、压紧辊,12、伸缩气缸,13、切刀齿轮,14、传动齿轮,15、压紧齿轮,16、切割盘,17、刀片,18、连接块,19、吹风装置,20、挡板,21、收料箱,22、包装工作台,23、切割刀固定座。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一

个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

45.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

46.实施例1:

47.一种玻璃纤维的智能化在线生产方法,包括以下步骤:

48.s1、原料配比:按照二氧化硅:氧化硼:金属氧化物为7:1.5:1进行备料;

49.s2、原料处理:对选取的原材料进行除杂、粉碎;

50.s3、熔融:将s2中处理后的原料投入到熔窑中,对熔窑进行加热使得二氧化硅温度上升,先进行预热,预热温度设定为820℃预热时间为0.5h,然后进行熔融,熔融温度在1100℃范围内,烘干时间在2h;

51.s4、拉丝:使用拉丝机对熔融状态的玻璃液进行拉丝,拉丝机的速度设定为3.5m/min;

52.s6、连续热处理:在密闭炉中,对玻璃纤维进行加热,机组的运行速度为60m/min;

53.s7、分批热处理:在密闭的高温烘焙炉中对纤维进行分批热处理,温度控制在340℃,烘焙时间为60h;

54.s8、表面化学处理:使用偶联剂对热处理过的纤维进行表面化学处理;

55.s9、切断:将步骤s8所得的玻璃纤维送入短纤维切割系统中进行切割;

56.s10、包装:将步骤s9中得到的短纤维进行包装即可。

57.实施例2:

58.一种玻璃纤维的智能化在线生产方法,包括以下步骤:

59.s1、原料配比:按照二氧化硅:氧化硼:金属氧化物为8:2:1进行备料;

60.s2、原料处理:对选取的原材料进行除杂、粉碎;

61.s3、熔融:将s2中处理后的原料投入到熔窑中,对熔窑进行加热使得二氧化硅温度上升,先进行预热,预热温度设定为850℃预热时间为1h,然后进行熔融,熔融温度在1150℃范围内,烘干时间在3h;

62.s4、拉丝:使用拉丝机对熔融状态的玻璃液进行拉丝,拉丝机的速度设定为5m/min;

63.s6、连续热处理:在密闭炉中,对玻璃纤维进行加热,机组的运行速度为100m/min;

64.s7、分批热处理:在密闭的高温烘焙炉中对纤维进行分批热处理,温度控制在360℃,烘焙时间为75h;

65.s8、表面化学处理:使用偶联剂对热处理过的纤维进行表面化学处理;

66.s9、切断:将步骤s8所得的玻璃纤维送入短纤维切割系统中进行切割;

67.s10、包装:将步骤s9中得到的短纤维进行包装即可。

68.实施例3:

69.一种玻璃纤维的智能化在线生产方法,包括以下步骤:

70.s1、原料配比:按照二氧化硅:氧化硼:金属氧化物为7.5:1.7:1进行备料;

71.s2、原料处理:对选取的原材料进行除杂、粉碎;

72.s3、熔融:将s2中处理后的原料投入到熔窑中,对熔窑进行加热使得二氧化硅温度上升,先进行预热,预热温度设定:835℃预热时间为0.75h,然后进行熔融,熔融温度在1120℃范围内,烘干时间在2.5h;

73.s4、拉丝:使用拉丝机对熔融状态的玻璃液进行拉丝,拉丝机的速度设定为4m/min;

74.s6、连续热处理:在密闭炉中,对玻璃纤维进行加热,机组的运行速度为800m/min;

75.s7、分批热处理:在密闭的高温烘焙炉中对纤维进行分批热处理,温度控制在350℃,烘焙时间为70h;

76.s8、表面化学处理:使用偶联剂对热处理过的纤维进行表面化学处理;

77.s9、切断:将步骤s8所得的玻璃纤维送入短纤维切割系统中进行切割;

78.s10、包装:将步骤s9中得到的短纤维进行包装即可。

79.如图1所示,前述的几个实施例中所述的短纤维切割系统包括工作台1、切割组件、按压组件、收料组件和导入辊组,所述的导入辊组设置于所述的工作台1一侧,所述的收料组件设置于所述的工作台1另一侧,所述的切割组件设置于所述的工作台1上侧,所述的按压组件设置于所述的工作台1与所述的切割组件之间。

80.如图1所示,所述的导入辊组包括两个导入辊2,两个导入辊2平行设置,两个导入辊2之间设有走线空间。

81.如图1和图4所示,所述的按压组件包括按压带3和驱动组件,所述的按压带3包括两条平行设置的固定带4和若干个均匀连接于所述的固定带4之间的连接条5,两条所述的固定带4之间设有若干个与固定带4平行设置的固定条6,所述的固定条6与所述的连接条5垂直连接,所述的按压带3设置于所述的工作台1上侧,所述的按压带3下侧面与所述的工作台1上侧面之间设有走线通道,所述的走线空间与所述的走线通道水平设置,所述的按压带3呈矩形框设置,所述的驱动组件设置于所述的按压带3内侧,所述的驱动组件与所述的按压带3驱动连接。

82.如图1和图4所示,所述的固定带4内侧一周设有齿条7,所述的驱动组件包括三个驱动辊8和两个从动辊9,两个所述的从动辊9设置于靠近走线空间的按压带3内侧,两个所述的从动辊9高度不同,所述的从动辊9外侧的按压带3形成倒角,三个所述的驱动辊8分别设置于所述的矩形框状按压带3的另外三个角内侧,所述的驱动辊8和所述的从动辊9的端部设有齿轮,所述的齿轮与所述的齿条7啮合连接。

83.如图1所示,所述的切割组件包括固定座10、伸缩装置、若干个切割刀组件和若干个压紧辊11,所述的切割刀组件和所述的压紧辊11连接于所述的固定座10下部,所述的伸缩装置连接于所述的固定座10上侧。

84.如图1和图3所示,所述的伸缩装置为伸缩气缸12,所述的伸缩气缸12顶部固定于墙壁上,所述的伸缩气缸12下端与所述的固定座10顶部固连,所述的固定座10前侧设有若干个切割刀固定座23,所述的切割刀组件与所述的切割刀固定座23可拆卸的连接,所述的切割刀固定座23内设有切刀齿轮13,若干个所述的切刀齿轮13之间均设有传动齿轮14,所述的切刀齿轮13与所述的传动齿轮14啮合连接,所述的传动齿轮14与下侧连接有压紧齿轮

15,所述的压紧齿轮15与所述的压紧辊11连接。

85.如图1和图5所示,所述的切割刀组件包括若干个切割盘16,若干个切割盘16同轴心设置,所述的切割盘16外侧均匀设有若干个刀片17,所述的切割刀组件的两端设有连接块18,所述的连接块18与所述的切割刀固定座23可拆卸的连接。

86.所述的固定条6的数量为n,所述的切割盘16的数量为n 1,相邻两个切割盘16之间设有间隔,所述的固定条6宽度小于所述的间隔宽度,相邻的刀片17之间的宽度大于所述的连接条5的宽度。不同尺寸的切割盘16上刀片17之间的间隔不同,连接条5的宽度小于最小尺寸的切割盘16上相邻刀片17之间的距离。

87.按压组件还包括防粘装置,所述的防粘装置包括吹风装置19和挡板20,所述的吹风装置19设置于所述的按压带3内侧,所述的挡板20对应设置于所述的按压带3外侧,所述的防粘装置设置于所述的收料装置上侧。

88.所述的驱动组件与所述的切刀齿轮13同步转动。

89.如图1所示,收料组件包括收料箱21,所述的收料箱21设置于所述的工作台1下侧,所述的收料箱21与所述的工作台1紧邻设置。

90.如图2所示,所述的收料组件包括包装工作台22,所述的包装工作台22上侧与所述的工作台1上侧相连。包装工作台22包括短纤维传送带,所述的工作台1侧面设有安装槽,所述的短纤维传送带一端设置于所述的安装槽内。

91.使用方法:

92.该装置在具体使用时,玻璃纤维经过导入辊2进入到走线通道中,通过按压带3对玻璃纤维进行压紧,通过驱动固定8带动按压带3进行驱动,使按压带3带动玻璃纤维在工作台1上进行移动;

93.按压带3和连接条5按压并带动玻璃纤维在工作台1上行进,通过伸缩气缸12对固定座10进行固定,可将固定座10上下带动,便于更换切割刀组件和维修;

94.通过切刀齿轮13带动切割盘16转动,使刀片17对按压带3下侧的玻璃纤维记性切割,可在固定座10上连接多个不同尺寸的切割刀组件,可切割处不同长度的玻璃纤维;

95.在设定好切割长度后,切刀齿轮13、传动齿轮14和压紧齿轮15同步转动,同时切刀齿轮13和按压带3内的的驱动辊8同步转动,保障切割刀组件在切割时不会切断按压带;

96.按压带3外侧会粘连有少许玻璃纤维,则经吹风装置19时,吹风装置19可将玻璃纤维吹落到收料组件内;

97.切割完成的玻璃纤维由工作台1一侧直接掉落到收料箱21中进行收料;或将收料箱21换成包装工作天22,使玻璃纤维从工作台1上直接掉落到短纤维传动带上进行包装即可。

98.上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书的一种玻璃纤维的智能化在线生产方法且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。