1.本发明涉及一种在超导腔内部对锡源进行局部加热的双电极直流结构,属于超导技术领域。

背景技术:

2.nb3sn薄膜超导腔是下一代射频超导关键技术,其工程化应用将引起射频超导领域的技术革命。锡蒸汽扩散法在9300c以上的高温下,sn原子以蒸汽的方式到达超导腔内表面,和nb原子原位反应生成纯净、高质量的nb3sn薄膜。锡源的温度决定锡饱和蒸气压的大小,决定了sn分子到达超导腔内表面的速率。超导腔的温度则决定着sn分子向超导腔内表面扩散生成nb3sn薄膜的速率。只有sn分子到达超导腔的速率和sn分子向超导腔内表面扩散的速率匹配,才能够生成质量最好的nb3sn薄膜。因此,采用锡蒸汽扩散法研制nb3sn薄膜超导腔的过程中,对超导腔和锡源进行单独控温是获得高性能nb3sn薄膜超导腔的关键。

3.但是,当前超导腔与锡源的单独控温是通过将锡源放在超导腔外部,并对其进行局部加热来实现的。而对于含有多个加速单元(加速单元内含电磁场,使带电粒子加速增能,多个加速单元可以使带电粒子和电磁场相位保持同步,在一个超导腔内得到持续加速增能)的工程实用超导腔,如果继续把锡源放在超导腔外部进行局部加热,则受限于其较长的尺寸,锡蒸汽分压将随着与锡源距离的增加而快速降低,导致适合距离锡源更近的加速单元的“超导腔

‑

锡源”温度组合并不适合距离锡源更远的加速单元。这是将锡源放在超导腔外部进行局部加热研制高性能多加速单元工程实用nb3sn薄膜超导腔不可克服的困难。

技术实现要素:

4.针对上述问题,本发明的目的是提供一种在超导腔内部对锡源进行局部加热的双电极直流结构。该结构在每一个加速单元内部均放置锡源,并且通过温控程序对每一个加速单元内部的锡源实现局部加热,使每一个加速单元均拥有合适的“超导腔

‑

锡源”温度组合,从而解决多加速单元超导腔无法采用超导腔、锡源单独控温技术路线研制高性能nb3sn薄膜超导腔的难题。

5.为实现上述目的,本发明采取以下技术方案:

6.一种在超导腔内部对锡源进行局部加热的双电极直流结构,包括:

7.一个具有若干加速单元的超导腔,所述超导腔为nb3sn薄膜生长的衬底结构;

8.两根加热电极,一根作为正电极,另一根作为负电极,分别与外部加热电源连接,所述两根加热电极贯通所述超导腔,在所述超导腔内部对锡源进行加热;

9.若干薄壁锡源坩埚,所述超导腔的每一个加速单元内均放置有一个薄壁锡源坩埚,所述薄壁锡源坩埚为盛放锡金属颗粒的容器,所述若干薄壁锡源坩埚均横跨在所述两根加热电极上,与所述两根加热电极组成直流回路;

10.温度热偶,用于测量所述超导腔内锡源的温度。

11.其中,所述两根加热电极位于所述超导腔的轴线位置;

12.所述温度热偶位于所述超导腔的轴线位置;

13.所述超导腔主体采用金属铌加工而成;

14.所述金属铌的剩余电阻率≥40;

15.所述超导腔的工作频率和加速单元个数,由应用需求决定;

16.所述加热电极为两根横截面为长方形的金属直杆;

17.所述加热电极采用剩余电阻率≥40的纯金属铌或者纯度达到99.95%的高纯金属钨加工而成;

18.所述加热电极的长度根据所述超导腔的形状而定。

19.所述薄壁锡源坩埚采用剩余电阻率≥40的纯金属铌或纯度达到99.95%的高纯金属钨加工而成;

20.所述薄壁锡源坩埚的数目与所述超导腔的加速单元的数目相同;

21.所述薄壁锡源坩埚厚为0.2

‑

0.5mm,具体可为0.2mm,

22.所述薄壁锡源坩埚与所述两根加热电极通过纯钨或纯铌紧固螺钉固定并保证良好的电接触;

23.所述薄壁锡源坩埚在所述两根加热电极上的固定位置位于各个加速单元的中心;

24.所述温度热偶能测量12000c

‑

15000c高温,具体可为带钨保护管的钨铼热偶;

25.首尾两端的所述加速单元均通过超导腔束流管道法兰与工装法兰连接;

26.所述工装法兰的数量为两个,

27.两个所述工装法兰与所述两根加热电极和所述温度热偶穿墙对接,以提供支撑结构;

28.所述工装法兰与所述超导腔束流管道法兰通过纯钨或纯铌紧固螺钉对接;

29.所述工装法兰和所述两根加热电极之间通过陶瓷套进行绝缘,所述陶瓷套采用纯度达到99%的高纯陶瓷加工;

30.所述超导腔束流管道法兰采用剩余电阻率≥40的纯金属铌或铌钛合金材料加工而成;

31.所述工装法兰采用剩余电阻率≥40的纯金属铌或纯度达到99.95%的高纯金属钨或铌钛合金加工而成;

32.所述工装法兰的尺寸由所述超导腔束流管道法兰决定;

33.总之,将加热电源的两根引线分别接到两根加热电极上,一根加热电极作为正电极,另一根加热电极作为负电极,并通过各个薄壁锡源坩埚形成并联回路。所述薄壁锡源坩埚壁很薄,其电阻远大于直杆电极部分,因此在各个“直杆电极

‑

锡源坩埚”回路中,每个锡源坩埚的电压基本相同,回路中大部分发热量集中在薄壁锡源坩埚上,实现对薄壁锡源坩埚的局部加热。

34.由于所述薄壁锡源坩埚之间是并联关系,因此不同位置的薄壁锡源坩埚受到的局部加热情况相同,所述温度热偶的温度探头穿墙通过工装法兰测量位置紧靠第一个薄壁锡源坩埚。加热电源以温度热偶的实际测量温度为反馈,实现对薄壁锡源坩埚的指定温控加热。

35.与锡蒸汽扩散法现有的只能将锡源放在超导腔外部实现局部加热单独控温相比,本发明具有如下有益效果:本发明能够对位于多加速单元超导腔内部的多个锡源进行局部

加热,在每个加速单元内均实现超导腔与锡源的单独控温,使每一个加速单元均拥有相同的“超导腔

‑

锡源”温度组合,使超导腔与锡源单独控温的技术路线也能应用于高性能多加速单元nb3sn薄膜超导腔的研制,对nb3sn薄膜超导腔的工程化应用具有重要意义。

附图说明

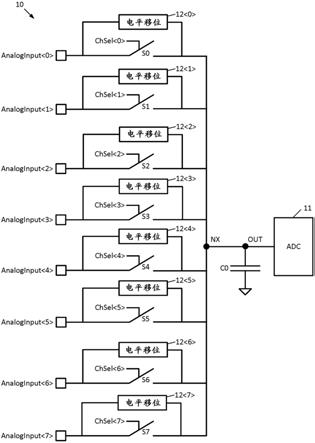

36.图1为本发明的在超导腔内部对锡源进行局部加热的双电极直流结构示意图。其中1为超导腔,2为加热电极1,3为加热电极2,4为薄壁锡源坩埚,5为温度热偶,6为工装法兰1,7为工装法兰2,在本图例中带电粒子从6端口进入超导腔,被加速后从7端口离开超导腔。

具体实施方式

37.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

38.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

39.本发明的结构示意图如图1所示,下面对所述在超导腔内部对锡源进行局部加热的双电极直流结构做详细介绍。

40.本图例中的超导腔1为具有6个加速单元的650mhz椭球超导腔,腔主体采用剩余电阻率>300的高纯金属铌加工而成,束流管道法兰采用铌钛合金加工而成,其中铌的质量百分比是45%。

41.两根加热电极2,3由纯度不低于99.95%的高纯金属钨加工而成,此处采用高纯金属钨是因为钨熔点高达34100c,在12000c

‑

15000c之间的高温下饱和蒸汽压极低,不会引入污染元素;加热电极2,3的长度由超导腔1的形状、尺寸决定,本图例中的加热电极2,3的长度为1340mm;为了使薄壁锡源坩埚4在超导腔1内部不会翻滚,本图例中的加热电极2,3横截面为10mmx20mm的矩形;两根加热电极2,3需在相同的位置加工直通孔,方便薄壁锡源坩埚4与加热电极2,3之间通过螺钉紧固装配;直通孔的数目与超导腔1的加速单元个数相同,加热电极2,3上均加工有6个直通孔;直通孔的具体位置需使得装配后的薄壁锡源坩埚4均位于各个加速单元的中心;本实施例中直通孔的直径为6.6mm。

42.薄壁锡源坩埚4由剩余电阻率>300、壁厚为0.2mm的高纯金属铌加工而成,采用金属铌加工的原因是金属铌延展性好且不会引入污染元素,有利于薄壁锡源坩埚4和加热电极2,3之间在螺钉紧固连接下保证良好的电接触;薄壁锡源坩埚4的数量为6个,每个薄壁锡源坩埚4内放入1

‑

3g纯度不低于99.9995%的高纯金属锡粒;薄壁锡源坩埚4上需加工与加热电极2,3通过螺钉紧固装配的直通孔,其直通孔的直径与加热电极直通孔相同,其直通孔的间距由两根加热电极2,3的装配间距决定,本实施例中薄壁锡源坩埚4的直通孔直径为6.6mm,两个直通孔的间距为42.3mm;通过m6纯钨紧固螺钉完成薄壁锡源坩埚与两根加热电极2,3之间的紧固连接,使薄壁锡源坩埚4与加热电极2,3之间保持良好的电接触。

43.温度热偶5用于实时测量超导腔1内被局部加热的薄壁锡源坩埚4的局部温度,本实施例中的温度热偶5采用钨铼热电偶,钨铼热电偶丝采用直径6mm的钨管包套保护,防止锡蒸汽吸附到钨铼热电偶丝影响测量准度;钨铼热电偶的探头紧靠第一个薄壁锡源坩埚4。

44.两个工装法兰6,7由纯度不低于99.95%的高纯金属钨加工而成,法兰具体尺寸由超导腔的束流管道法兰决定;在本实施例中,工装法兰上加工有与束流管道法兰对接所需的直通孔,直通孔的数量为20个,沿圆周均布,直通孔的直径为8.8mm,工装法兰6,7与超导

腔束流管道法兰之间通过m8的纯钨紧固螺钉完成装配;工装法兰6,7上加工有与两根加热电极2,3和温度热偶4对接所需的穿墙孔;工装法兰6,7上两个加热电极2,3的穿墙孔间距决定两根加热电极2,3装配后的间距,穿墙孔的形状由加热电极2,3的截面大小及陶瓷绝缘套的大小决定;本实施例中工装法兰6,7的两个穿墙孔的间距为42.3mm,陶瓷绝缘套截面为壁厚为2mm的矩形框,内壁矩形大小为10mmx20mm;温度热偶插孔位于工装法兰6,7圆心,为直径8mm的贯穿圆孔。

45.总之,将与工装法兰6、两根加热电极2,3和6个薄壁锡源坩埚4完成装配后穿过超导腔1;通过m8纯钨紧固螺钉完成工装法兰6与超导腔一端束流管道法兰之间的装配;完成两根加热电极2,3与工装法兰7的装配;通过m8纯钨紧固螺钉完成工装法兰7与超导腔另一端束流管道法兰之间的装配;将一根钨铼热电偶的探头通过工装法兰6的插孔插入超导腔1内部,热电偶的探头紧靠第一个薄壁锡源坩埚4;将装配好的超导腔系统放入镀膜腔室,完成加热电源与加热电极之间的电连接、热电偶引线和钨铼热偶的电连接后,就可以关闭炉门,预抽真空,按照指定的工艺曲线加热镀膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。