1.本发明涉及热电偶引导件和陶瓷加热器。

背景技术:

2.以往,作为陶瓷加热器,已知有在具有晶片载置面的圆盘状的陶瓷板的内周侧和外周侧分别独立地埋入电阻发热体的、被称为双区加热器的陶瓷加热器。例如在专利文献1中公开了图9所示的带轴的陶瓷加热器410。该带轴的陶瓷加热器410利用外周侧热电偶450测定陶瓷板420的外周侧的温度。热电偶引导件432是筒状部件,在直轴440的内部从下方笔直地向上方延伸后弯曲成圆弧状而进行90

°

方向转换。该热电偶引导件432安装于在陶瓷板420的背面中由直轴440包围的区域设置的狭缝426a。狭缝426a构成热电偶通路426的入口部分。外周侧热电偶450插入热电偶引导件432的筒内并到达热电偶通路426的末端位置。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2012/039453号小册子(图11)

技术实现要素:

6.发明所要解决的课题

7.然而,热电偶引导件432通过将1根筒状构件弯曲成圆弧状来形成直线管部432a和弯曲管部432b,因此存在以下的问题。即,若使弯曲管部432b变细,则直线管部432a也变细,因此产生热电偶引导件432的刚性不足这样的问题。另一方面,若使直线管部432a变粗,则弯曲管部432b也变粗,因此产生不得不增大狭缝426a的宽度这样的问题。

8.本发明是为了解决这样的课题而完成的,其主要目的在于,在保持热电偶引导件的刚性的同时使热电偶通路的入口部分的宽度变窄。

9.用于解决课题的方法

10.本发明的热电偶引导件具备:

11.直线状的第一管部;以及

12.第二管部,其与上述第一管部相连,具有以将上述第一管部的朝向进行转换的方式设置的弯曲部,

13.上述弯曲部中的至少从前端到预定长度为止的前端侧部分的外径比上述第一管部的外径小。

14.该热电偶引导件如以下那样使用。即,在内置有电阻发热体的板的热电偶通路的入口部分配置热电偶引导件的前端侧部分,使细长的热电偶穿过热电偶引导件的直线状的第一管部和具有弯曲部的第二管部,将热电偶引导至热电偶通路。该热电偶引导件中,第二管部所具有的弯曲部中的至少从前端到预定长度为止的前端侧部分的外径比第一管部的外径小。该前端侧部分是配置于热电偶通路的部分,其外径比第一管部的外径小,因此能够减小热电偶通路的入口部分的宽度。另外,热电偶引导件的第一管部的外径比前端侧部分

的外径大。因此,能够将第一管部的刚性保持得比较高。

15.在本发明的热电偶引导件中,上述第二管部也可以焊接于上述第一管部。这样一来,只要预先分别准备第二管部和第一管部,并将两者焊接,就能够得到本发明的热电偶引导件。

16.在本发明的热电偶引导件中,也可以使上述弯曲部中的至少上述前端侧部分的内径比上述第一管部的内径小。这样一来,与前端侧部分的内径与第一管部的内径相同的情况相比,能够使前端侧部分的外径进一步比第一管部的外径小。另外,在将前端侧部分的外径设为预定值的情况下,由于前端侧部分的内径小而相应地前端侧部分的壁厚变厚,因此能够提高前端侧部分的刚性。

17.在本发明的热电偶引导件中,也可以使上述第二管部的整体的外径比上述第一管部的外径小。特别是,在第二管部焊接于第一管部的情况下,若采用该构成,则由于第二管部的整体为相同的直径,因此能够简单地准备第二管部。在该情况下,也可以使上述第二管部的整体的内径比上述第一管部的内径小。这样一来,与第二管部的内径与第一管部的内径相同的情况相比,能够使第二管部的外径进一步比第一管部的外径小。另外,在将第二管部的外径设为预定值的情况下,由于第二管部的内径变小而相应地第二管部的壁厚变厚,因此能够提高第二管部的刚性。

18.在本发明的热电偶引导件中,优选的是,上述弯曲部的曲率半径为20mm以上且50mm以下,上述弯曲部的行程长度为20mm以上且50mm以下,上述弯曲部以将上述第一管部的朝向转换为50

°

以上且90

°

以下的方式设置。这样一来,能够在将细长的热电偶穿过热电偶引导件的第一管部及第二管部之后,将热电偶顺畅地引导至热电偶通路。

19.本发明的陶瓷加热器具备:

20.具有晶片载置面的圆盘状的陶瓷板,

21.与上述陶瓷板中的与上述晶片载置面相反侧的背面接合的筒状轴,

22.埋设于上述陶瓷板的内周部的内周侧电阻发热体,

23.埋设于上述陶瓷板的外周部的外周侧电阻发热体,

24.包括上述内周侧电阻发热体的一对端子及上述外周侧电阻发热体的一对端子的附带部件,

25.从上述陶瓷板的上述背面中的上述筒状轴的内侧区域的起点到达上述陶瓷板的外周部的末端位置为止的长孔,

26.作为上述长孔的入口部分的长槽,以及

27.上述弯曲部的上述前端侧部分被配置在上述长槽中的上述任一种本发明的热电偶引导件。

28.在该陶瓷加热器中,热电偶引导件的第二管部所具有的弯曲部中的至少从前端到预定长度为止的前端侧部分的外径比第一管部的外径小。该前端侧部分是配置于热电偶通路的部分,其外径比第一管部的外径小,因此能够减小热电偶通路的入口部分的宽度。另外,热电偶引导件的第一管部的外径比前端侧部分的外径大。因此,能够将第一管部的刚性保持得比较高。

29.在本发明的陶瓷加热器中,上述长孔可以是插入热电偶的热电偶插入用长孔。这样一来,能够利用长孔插入热电偶。

30.在本发明的陶瓷加热器中,上述长槽的长度可以设定为上述热电偶引导件的上述弯曲部中配置于上述长槽的上述前端侧部分的长度以上。这样一来,能够将热电偶引导件更容易地配置于长槽中。

31.本发明的陶瓷加热器也可以具备插入到上述热电偶引导件和上述长孔中的热电偶。

附图说明

32.图1是陶瓷加热器10的立体图。

33.图2是图1的a

‑

a截面图。

34.图3是图1的b

‑

b截面图。

35.图4是热电偶引导件32的主视图。

36.图5是热电偶引导件32的第二管部34周边的局部放大图。

37.图6是图3的中央部分的放大图。

38.图7是热电偶引导件32的安装方法的说明图。

39.图8是热电偶引导件32的安装方法的说明图。

40.图9是现有例的说明图。

41.符号说明

42.10、410:陶瓷加热器、20、420:陶瓷板、20a:晶片载置面、20b:背面、20c:假想边界、20d:轴内区域、20f:扩张区域、22:内周侧电阻发热体、22a、22b:端子、24:外周侧电阻发热体、24a、24b:端子、26:长孔、26a:长槽、26e:末端位置、26s:起点、32、432:热电偶引导件、32a:引导孔、33:第一管部、34:第二管部、34b:前端侧部分、34c:弯曲部、34s:直线部、40:筒状轴、40a:小径部、40b:大径部、41:内部空间、41a:圆筒空间、41b:扩张空间、42a、42b、44a、44b:供电棒、48:内周侧热电偶、48a:测温部、49:凹部、50:外周侧热电偶、50a:测温部、450:外周侧热电偶、426:热电偶通路、426a:狭缝、440:直轴、p1:上侧板、p2:下侧板、w:晶片、z1:内周侧区域、z2:外周侧区域。

具体实施方式

43.一边参照附图一边在以下说明本发明的适合的实施方式。图1是陶瓷加热器10的立体图,图2是图1的a

‑

a截面图,图3是图1的b

‑

b截面图,图4是热电偶引导件32的主视图,图5是热电偶引导件32的第二管部34周边的局部放大图,图6是图3的中央部分的放大图。

44.陶瓷加热器10用于对要实施蚀刻、cvd等处理的晶片w进行加热,设置于未图示的真空腔内。该陶瓷加热器10具备:圆盘状的陶瓷板20,其具有晶片载置面20a;以及筒状轴40,其接合在陶瓷板20的与晶片载置面20a相反侧的面(背面)20b上。

45.陶瓷板20是由氮化铝、氧化铝等所代表的陶瓷材料构成的圆盘状的板。陶瓷板20的直径没有特别限定,例如为300mm左右。陶瓷板20被与陶瓷板20呈同心圆状的假想边界20c(参照图3)分为小圆形的内周侧区域z1和圆环状的外周侧区域z2。在陶瓷板20的内周侧区域z1中埋设有内周侧电阻发热体22,在外周侧区域z2中埋设有外周侧电阻发热体24。两种电阻发热体22、24例如由以钼、钨或碳化钨为主成分的线圈构成。如图2所示,陶瓷板20通过将上侧板p1和比该上侧板p1薄的下侧板p2进行面接合而制作。

46.筒状轴40与陶瓷板20同样地由氮化铝、氧化铝等陶瓷形成。筒状轴40具备小径部40a和大径部40b。小径部40a是从筒状轴40的下端到预定高度为止的部分,是内径d1的筒状部。大径部40b是从筒状轴40的预定高度扩径后到筒状轴40的上端为止的部分,是内径d2(>d1)的筒状部。筒状轴40的上端(大径部40b的端面)扩散接合于陶瓷板20。筒状轴40的内部空间41具有直径与小径部40a的内径相同的圆筒空间41a和在该圆筒空间41a的外侧被大径部40b包围的环状的扩张空间41b。扩张空间41b是能够使后述的热电偶引导件32的第二管部34的前端一边旋转一边进入的空间。

47.如图3所示,内周侧电阻发热体22形成为:从一对端子22a、22b的一方出发,以一笔画的要领在多个折回部折回并在内周侧区域z1的大致整个区域布线后,到达一对端子22a、22b的另一方。一对端子22a、22b设置于轴内区域20d(陶瓷板20的背面20b中的小径部40a的内侧区域)。在一对端子22a、22b上分别接合有金属制(例如ni制)的供电棒42a、42b。

48.如图3所示,外周侧电阻发热体24形成为:从一对端子24a、24b的一方出发,以一笔画的要领在多个折回部折回并在外周侧区域z2的大致整个区域布线后到达一对端子24a、24b的另一方。一对端子24a、24b设置于陶瓷板20的背面20b的轴内区域20d。在一对端子24a、24b上分别接合有金属制(例如ni制)的供电棒44a、44b。

49.如图2所示,在陶瓷板20的内部,与晶片载置面20a平行地设置有用于插入外周侧热电偶50的长孔26。长孔26从陶瓷板20的背面20b中的轴内区域20d的起点26s到达陶瓷板20的外周部的预定的末端位置26e。如图3所示,长孔26的横宽从末端位置26e的近前处开始朝向末端位置26e逐渐变细。如图3及图5所示,该长孔26沿着偏离陶瓷板20的半径方向的方向设置。长孔26中的从起点26s到达扩张区域20f(背面20b中的扩张空间41b内的区域)为止的入口部分成为用于嵌入热电偶引导件32的第二管部34的前端的长槽26a。长槽26a在筒状轴40的内部空间41开口。在本实施方式中,长槽26a从起点26s延伸至扩张区域20f的外周缘。长槽26a的长度设定为热电偶引导件32的弯曲部34c中配置于长槽26a的前端侧部分34b的长度以上。端子22a、22b、24a、24b设置于轴内区域20d且为长槽26a以外的位置。

50.热电偶引导件32是具备引导孔32a的金属制的筒状部件,如图4所示,具备直线状的第一管部33和具有弯曲部34c的第二管部34。第一管部33是从前端笔直地延伸到基端的筒状部件。第二管部34是对1根金属制的筒状部件实施弯曲加工而成的部件,具备直线部34s和弯曲部34c。直线部34s是朝向与第一管部33相同的方向笔直地延伸的部分。第二管部34在直线部34s的基端焊接于第一管部33的前端。弯曲部34c以对第一管部33的朝向进行转换的方式设置。具体而言,如图5所示,弯曲部34c以将第一管部33的朝向相对于第一管部33的轴向仅转换角度θ的方式设置。第二管部34的整体(包括前端侧部分34b)的外径比第一管部33的外径小。第二管部34的整体(包括前端侧部分34b)的内径比第一管部33的内径小。

51.为了制造热电偶引导件32,预先分别准备第一管部33和第二管部34,在第一管部33的前端焊接第二管部34的基端。具体而言,以第一管部33的中心轴与第二管部34的中心轴成为同轴的方式定位后进行焊接。虽然优选以第一管部33的中心轴与第二管部34的中心轴尽可能成为同轴的方式进行焊接,但即使从同轴稍微偏离,只要以引导孔32a不会从焊接部位通向外部的程度的偏移幅度进行焊接,就没有障碍。

52.弯曲部34c的曲率半径r、行程长度s(从第二管部34的前端到第一管部33的中心轴为止的水平距离)优选根据筒状轴40的内径适当设定。例如,在筒状轴40的小径部40a的内径为35mm以上且45mm以下的情况下,弯曲部34c的曲率半径r优选为20mm以上且50mm以下,更优选为20mm以上且30mm以下,弯曲部34c的行程长度s优选为20mm以上且50mm以下,更优选为20mm以上且30mm以下。角度θ优选为50

°

以上且90

°

以下,更优选为75

°

以上且90

°

以下。需要说明的是,在图4以及图5中,示出了角度θ为90

°

的例子。第一管部33的外径优选为2.4mm以上且5mm以下,第二管部34的外径优选为1.9mm以上且2.3mm以下。第一管部33的内径优选为1.8mm以上且2.5mm以下,第二管部34的内径优选为1.6mm以上且2.0mm以下。

53.热电偶引导件32配置为:直线状的第一管部33为与晶片载置面20a垂直的方向,通过第二管部34的弯曲部34c从垂直方向转换为水平方向。在热电偶引导件32的引导孔32a中插通有外周侧热电偶50。第二管部34的前端可以仅嵌入长槽26a内,也可以接合或粘接在长槽26a内。第一管部33可以不固定,也可以固定或定位在例如固定于筒状轴40的基端(下部开口端)的用于支撑陶瓷加热器10的未图示的支撑台等上。

54.如图2所示,在筒状轴40的内部配置有分别与内周侧电阻发热体22的一对端子22a、22b连接的供电棒42a、42b、分别与外周侧电阻发热体24的一对端子24a、24b连接的供电棒44a、44b。在筒状轴40的内部还配置有用于测定陶瓷板20的中央附近的温度的内周侧热电偶48、用于测定陶瓷板20的外周附近的温度的外周侧热电偶50。内周侧热电偶48插入设置于陶瓷板20的背面20b的凹部49,前端的测温部48a与陶瓷板20接触。凹部49设置在不与各端子22a、22b、24a、24b、长槽26a干涉的位置。外周侧热电偶50是铠装热电偶,穿过热电偶引导件32的引导孔32a和长孔26,前端的测温部50a到达长孔26的末端位置26e。作为用于外周侧热电偶50的铠装热电偶,例如可举出直径为0.5mm以上1.5mm以下且不锈钢(sus等)制或镍合金(inconel(注册商标)等)制的铠装热电偶。

55.热电偶引导件32在陶瓷加热器10的制造工序的最后阶段进行安装。此时的状态如图7及图8所示。如图7及图8所示,在将筒状轴40与陶瓷板20的背面20b接合,并将供电棒42a、42b、44a、44b分别与在陶瓷板20的背面20b露出的端子22a、22b、24a、24b接合后,安装热电偶引导件32。在本实施方式中,在使热电偶引导件32的第二管部34的朝向与长孔26的入口部分即长槽26a的朝向一致之后,即使要将热电偶引导件32放入筒状轴40的小径部40a,长孔26及其延长线在轴内区域20d呈现的距离也比从第二管部34的前端到第一管部33的中心轴为止的水平距离短,第二管部34卡在小径部40a上,因此无法直接将热电偶引导件32放入小径部40a。因此,首先,在使热电偶引导件32的第二管部34成为不与小径部40a、供电棒42a、42b、44a、44b干涉的姿势(参照图7及图8的单点划线的热电偶引导件32)之后,使第二管部34接近陶瓷板20的背面20b。然后,在第二管部34的前端到达大径部40b的内部空间之后,一边使热电偶引导件32旋转而使第二管部34的前端进入扩张空间41b,一边将第二管部34的前端嵌入长槽26a(参照图7及图8的实线的热电偶引导件32)。之后,在热电偶引导件32的引导孔32a中插通外周侧热电偶50而使测温部50a到达长孔26的末端位置26e。

56.接着,对陶瓷加热器10的使用例进行说明。首先,在未图示的真空腔内设置陶瓷加热器10,在该陶瓷加热器10的晶片载置面20a上载置晶片w。然后,调整向内周侧电阻发热体

22供给的电力,以使由内周侧热电偶48检测出的温度成为预先确定的内周侧目标温度,并且调整向外周侧电阻发热体24供给的电力,以使由外周侧热电偶50检测出的温度成为预先确定的外周侧目标温度。由此,以使晶片w的温度成为期望的温度的方式进行控制。然后,将真空腔内设定为真空氛围或减压气氛,在真空腔内产生等离子体,利用该等离子体对晶片w实施cvd成膜或实施蚀刻。

57.在以上说明的本实施方式的陶瓷加热器10以及热电偶引导件32中,由于第二管部34的外径比第一管部33的外径小,因此能够减小热电偶通路的入口部分即长槽26a的宽度。由此,配置端子22a、22b、24a、24b、凹部49等附带部件的区域扩大,附带部件的配置自由度提高。另外,热电偶引导件32的第一管部33的外径比第二管部34的外径大,因此能够将第一管部33的刚性保持得比较高。另外,也可期待抑制从陶瓷板20经由热电偶引导件32向外部的热传导(散热)。由此,可期待改善陶瓷板20的均热性、抑制对在筒状轴40的外侧支撑热电偶引导件32的部件的热影响。

58.另外,在热电偶引导件32中,由于第二管部34焊接于第一管部33,因此,只要预先分别准备第二管部34和第一管部33,并将两者焊接,就能够得到热电偶引导件32。

59.进而,在热电偶引导件32中,由于第二管部34的内径比第一管部33的内径小,因此与第二管部34的内径与第一管部33的内径相同的情况相比,能够使第二管部34的外径进一步比第一管部33的外径小。另外,在将第二管部34的外径设为预定值的情况下,由于第二管部34的内径小而相应地第二管部34的壁厚变厚,因此能够提高第二管部34的刚性。

60.此外,在热电偶引导件32中,由于第二管部34的整体为相同的直径,因此能够简单地准备焊接前的第二管部34。

61.另外,在本实施方式的陶瓷加热器10中,长孔26是用于插入外周侧热电偶50的热电偶插入用长孔,因此能够利用长孔26插入外周侧热电偶50。

62.进而,作为长孔26的入口部分的长槽26a的长度被设定为热电偶引导件32的弯曲部34c中配置于长槽26a的前端侧部分34b的长度以上,因此能够将热电偶引导件32更容易地配置于长槽26a。

63.需要说明的是,不言而喻,本发明不受上述实施方式的任何限定,只要属于本发明的技术范围,就能够以各种方式实施。

64.例如,在上述实施方式中,热电偶引导件32的第二管部34具备直线部34s,但也可以不具备直线部34s。例如,也可以在第一管部33的前端直接焊接弯曲部34c的基端。

65.在上述实施方式中,热电偶引导件32也可以具有与第二管部34的出口相连的前端侧直线部。该前端侧直线部设置成在与晶片载置面20a水平的方向上延伸。这样一来,能够更顺畅地将外周侧热电偶50引导至长孔26。另外,具有这样的前端侧直线部的热电偶引导件32中,配置于长槽26a的部分变长。因此,优选与其相应地设定长槽26a的长度。

66.在上述实施方式的图4及图5中,热电偶引导件32的弯曲部34c以将第一管部33的朝向转换90

°

的方式(以角度θ成为90

°

的方式)设置,但角度θ也可以设为小于90

°

。如果曲率半径r相同,则角度θ越小,行程长度s越短,因此能够配置端子22a、22b、24a、24b、凹部49等

附带部件的区域变宽。角度θ优选为50

°

以上且90

°

以下,更优选为75

°

以上且90

°

以下。这样一来,能够在使细长的外周侧热电偶50穿过热电偶引导件32的第一管部33以及第二管部34之后,将外周侧热电偶50顺畅地引导至作为热电偶通路的长孔26。

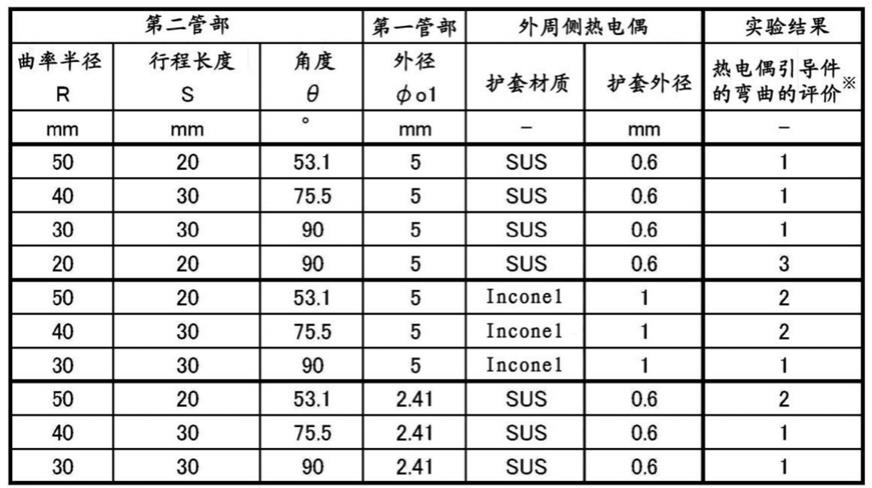

67.在上述实施方式中,弯曲部34c的曲率半径r优选为20mm以上且50mm以下。若曲率半径r为20mm以上,则在插入外周侧热电偶50时在热电偶引导件32的第一管部33及第二管部34内施加于外周侧热电偶50的应力比较小,因此能够将外周侧热电偶50顺畅地引导至作为热电偶通路的长孔26。另外,若曲率半径r为50mm以下,则即使在无法使行程长度s太大的情况下(例如,在筒状轴40的小径部40a的内径为35mm以上且45mm以下等比较小的情况下),也能够使角度θ成为上述的范围,因此能够将外周侧热电偶50顺畅地引导至作为热电偶通路的长孔26。其中,在曲率半径r为20mm以上且30mm以下时,从能够将外周侧热电偶50更顺畅地引导至长孔26的方面考虑是优选的。另外,在曲率半径r为30mm以上且50mm以下时,从在插入外周侧热电偶50时,热电偶引导件32的弯曲(bend)小或者容易复原的方面考虑是优选的。作为参考,进行了如下实验,并将其结果示于表1中,所述实验为:使用具备弯曲部34c的曲率半径r为20mm、30mm、40mm、50mm的热电偶引导件32的陶瓷加热器10来设置外周侧热电偶50。需要说明的是,热电偶引导件32中,第一管部33的内径统一为2mm,第二管部34的外径统一为2.2mm,内径统一为1.69mm。在表1中,关于热电偶引导件的弯曲的评价,在插入热电偶时热电偶引导件没有弯曲的情况设为“1”,在插入热电偶时热电偶引导件弯曲但立即复原的情况设为“2”,在插入热电偶时热电偶引导件弯曲但热电偶的插入完成后复原的情况设为“3”。如表1所示,在曲率半径r为20mm以上且50mm以下时,热电偶引导件的弯曲的评价为“1”、“2”以及“3”中的任一者,热电偶引导件的弯曲小或者容易复原。另外,在曲率半径r为30mm以上且50mm以下时,热电偶引导件的弯曲的评价为“1”或“2”,热电偶引导件32的弯曲更小或更容易复原。

68.表1

[0069][0070]

※“

1”表示在插入热电偶时热电偶引导件没有弯曲

[0071]“2”表示在插入热电偶时热电偶引导件弯曲但立即复原

[0072]“3”表示在插入热电偶时热电偶引导件弯曲但热电偶的插入完成后复原

[0073]

在上述实施方式中,弯曲部34c的行程长度s优选为20mm以上且50mm以下,更优选为20mm以上且30mm以下。这样一来,能够在将能配置端子22a、22b、24a、24b、凹部49等附带部件的区域保持得宽的状态下,将角度θ、曲率半径r设定为上述的范围。因此,能够将外周侧热电偶50顺畅地引导至长孔26。

[0074]

在上述实施方式中,第二管部34焊接于第一管部33,但也可以通过焊接以外的冶金接合方法(压接、扩散接合等)进行接合。另外,也可以通过由没有接合部的一根管形成而使第二管部34与第一管部33相连。

[0075]

在上述实施方式中,第二管部34的内径比第一管部33的内径小,但第二管部34的内径也可以与第一管部33的内径相同。在该情况下,能够使引导孔32a在第二管部34与第一管部33的接缝处没有高度差,因此能够使外周侧热电偶50顺畅地穿过。

[0076]

在上述实施方式中,第二管部34的整体的外径比第一管部33的外径小,但只要第二管部34中的至少前端侧部分34b的外径比第一管部33的外径小即可。例如,也可以使第二管部34中除前端侧部分34b以外的部分的外径与第一管部33的外径相同。只要嵌入长槽26a的前端侧部分34b的外径比第一管部33的外径小,就能够减小长槽26a的宽度。

[0077]

在上述实施方式中,第二管部34整体的内径比第一管部33的内径小,但只要第二管部34中前端侧部分34b的内径比第一管部33的内径小即可。例如,也可以使第二管部34中除前端侧部分34b以外的部分的内径与第一管部33的内径相同。在该情况下,与前端侧部分34b的内径与第一管部33的内径相同的情况相比,能够使前端侧部分34b的外径进一步比第一管部33的外径小。另外,在将前端侧部分34b的外径设为预定值的情况下,由于前端侧部分34b的内径小而相应地前端侧部分34b的壁厚变厚,因此能够提高前端侧部分34b的刚性。

[0078]

在上述实施方式中,第一管部33的外径优选为2.4mm以上且5mm以下,第二管部34的外径优选为1.9mm以上且2.3mm以下。第一管部33的内径优选为1.8mm以上且2.2mm以下,第二管部34的内径优选为1.5mm以上且1.9mm以下。第一管部33的壁厚优选为0.15mm以上且1.5mm以下。这样一来,能够使第一管部33的刚性较高。第二管部34的壁厚优选为0.15mm以上且0.25mm以下。这样一来,能够使第二管部34的刚性较高。另外,由于能够使第二管部34的外径减小并使内径增大,因此能够在减小长槽26a的槽的同时顺畅地插入外周侧热电偶50。在第二管部34的形状和尺寸以及第一管部33的长度和内径设为预定值,对改变了第一管部33的外径的热电偶引导件32进行比较时,发现将外周侧热电偶50插入热电偶引导件32时的热电偶引导件32的弯曲(bend)存在第一管部33的外径越粗则越变小的倾向或容易复原的倾向。另外,第二管部34的外径相对于第一管部33的外径的比例如也可以设为2/5以上且9/10以下。另外,第二管部34的内径相对

于第一管部33的内径的比例如也可以设为3/4以上19/20以下。

[0079]

在上述实施方式中,引导孔32a的高度差即的值优选为能够将外周侧热电偶50顺畅地引导至长孔26的程度。的值虽然也取决于外周侧热电偶50的形状、种类,但例如可以设为0.2mm以下。

[0080]

在上述实施方式中,弯曲部34c弯曲成曲率半径r的圆弧状,但也可以设为例如曲线朝向弯曲部34c的前端逐渐变得更弯曲(例如曲率半径逐渐变小),也可以设为曲线朝向弯曲部34c的前端逐渐变平缓(例如曲率半径逐渐变大)。弯曲部34c例如可以弯曲成椭圆弧状,也可以弯曲成抛物线状。

[0081]

在上述实施方式中,热电偶引导件32的材质优选设为不锈钢(sus304等)。这样一来,能够提高热电偶引导件32的耐热性及耐腐蚀性。另外,由于加工性好,因此能够容易地形成热电偶引导件32。

[0082]

在上述实施方式中,第一管部33配置为与晶片载置面20a垂直的方向,但也可以相对于垂直方向稍微倾斜地(例如

±5°

以内)配置。但是,从避免与供电棒42a、42b、44a、44b、内周侧热电偶48的干涉的观点出发,其斜率越小越好。

[0083]

在上述实施方式中,筒状轴40具备内径d1的小径部40a和内径d2(>d1)的大径部40b,但也可以是直线形状,也可以是内径d1与内径d2相同。在内径d1和内径d2相同的情况下,在内部空间41中,圆筒空间41a与扩张空间41b没有区别,在背面20b上,轴内区域20d与扩张区域20f没有区别。

[0084]

在上述实施方式中,将两种电阻发热体22、24设为线圈形状,但并不特别限定于线圈形状,例如可以是印刷图案,也可以是带形状、网眼形状等。

[0085]

在上述实施方式中,在陶瓷板20中除了电阻发热体22、24以外还可以内置静电电极、rf电极。在内置静电电极的情况下,在陶瓷板20的轴内区域20d设置有静电电极的端子(附带部件之一)。静电电极的端子在轴内区域20d中设置于长槽26a以外的位置。在内置rf电极的情况下,在陶瓷板20的轴内区域20d设置有rf电极的端子(附带部件之一)。rf电极的端子在轴内区域20d中设置在长槽26a以外的位置。

[0086]

在上述实施方式中,使热电偶引导件32的上下方向的长度比筒状轴40的高度长,但也可以设为与筒状轴40的高度相同,也可以设为比它短。

[0087]

在上述实施方式中,也可以将内周侧区域z1分为多个内周侧小区域,在每个内周侧小区域以一笔画的要领遍布电阻发热体。另外,也可以将外周侧区域z2分为多个外周侧小区域,在每个外周侧小区域以一笔画的要领遍布电阻发热体。端子的数量根据小区域的数量而增加,在上述实施方式中,由于以长槽26a进入扩张区域20f的方式设置,因此能够配置端子等的区域变宽。因此,即使端子的数量变多也能够应对。

[0088]

在上述实施方式中,凹部49的位置可以在确定长槽26a的位置之后确定,也可以在确定长槽26a的位置之前确定。在后者的情况下,将凹部49视为附带部件之一,长槽26a确定为不通过凹部49。

[0089]

在上述实施方式中,在陶瓷板20的背面20b接合筒状轴40,并在陶瓷板20的端子22a、22b、24a、24b上分别接合供电棒42a、42b、44a、44b之后,安装热电偶引导件32,但安装顺序并不限定于此。例如,也可以在陶瓷板20的背面20b接合筒状轴40,并安装热电偶引导

件32之后,在端子22a、22b、24a、24b上分别接合供电棒42a、42b、44a、44b。

[0090]

产业上的利用可能性

[0091]

本发明例如能够作为用于对晶片实施处理的半导体制造装置用构件来使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。