1.本发明涉及光波导制备技术领域,特别是涉及一种钛扩散铌酸锂光波导的制备方法。

背景技术:

2.在光波导器件的制备领域,铌酸锂(linbo3)晶体因具有电光系数高、光学透明度好、电光响应速度快、化学性能稳定、成本低等优良特性,被广泛用于制备光波导器件。钛扩散是目前常用的铌酸锂光波导制作工艺,其具体过程是在铌酸锂基片表面制作金属钛条图形,金属钛条经高温扩散以钛离子的形式扩散入铌酸锂基片内,形成钛扩散铌酸锂光波导。在工艺过程中,金属钛条的质量直接影响钛扩散铌酸锂光波导的成品率、光插入损耗以及光插入损耗的一致性。

3.现有的钛扩散铌酸锂光波导器件通常采用腐蚀法或者剥离法来制作钛条扩散源。采用腐蚀法制备的钛条图形边缘锯齿明显,钛条图形成品率低,且线宽均匀性差;而采用剥离法制备的钛条虽然线宽均匀,但图形质量不理想,主要是由于在制作钛条时需采用光刻工艺,而光刻工艺不可避免地涉及对铌酸锂基片的烘烤,由于铌酸锂基片具有热释电效应的特殊性质,在烘烤过程中,当工艺温度高于温度阈值时,铌酸锂基片表面会发生局部电荷积累,产生“放电”现象,严重时还可能产生电弧放电,使得光刻胶波导掩膜结构出现损伤,严重影响铌酸锂光波导的质量,致使其成品率较低。同样,也可通过厚胶技术、双层胶技术以及胶表面韧化技术等来实现剥离,但目前所有光刻胶剥离法均不能解决金属钛图形制备过程中由于铌酸锂热释电效应导致的放电损伤问题。

技术实现要素:

4.本发明的目的在于提供一种钛扩散铌酸锂光波导的制备方法,以解决现有技术中钛条扩散源质量不理想的问题,进而提高酸锂光波导的光参数及成品率。

5.为解决上述问题,本发明提供一种钛扩散铌酸锂光波导的制备方法,包括以下步骤:

6.s1:在铌酸锂基片表面形成一层具有导电性能的导电薄膜;

7.s2:利用光刻工艺在所述导电薄膜的表面形成一第一钛条沉积窗口以及位于第一钛条沉积窗口两侧的光刻胶波导掩膜结构;

8.s3:对导电薄膜进行第一次腐蚀,在导电薄膜上对应于所述第一钛条沉积窗口的位置处形成第二钛条沉积窗口,所述第二钛条沉积窗口使得铌酸锂基片的表面显露于外;

9.s4:在铌酸锂基片显露于外的表面形成一层钛膜;

10.s5:将铌酸锂基片上的光刻胶波导掩膜结构剥离;

11.s6:对导电薄膜进行第二次腐蚀,得到具有钛条扩散源的铌酸锂基片;

12.s7:将步骤s6中得到的铌酸锂基片在预设的扩散温度及扩散时间下进行钛扩散,完成铌酸锂光波导的制备。

13.进一步的,在步骤s1中,采用溅射或蒸发的方法在所述铌酸锂基片上沉积一层导电薄膜,所述导电薄膜的厚度为形成的钛膜厚度的1.5~2.5倍。

14.进一步的,所述步骤s2的具体方法为:

15.s201:在所述导电薄膜上形成一层正性光刻胶层;

16.s202:在正性光刻胶层的上方,利用掩膜结构对所述正性光刻胶层进行曝光,得到曝光区域的第一光刻胶柱以及位于第一光刻胶柱两侧的第二光刻胶柱;

17.s203:对曝光后的正性光刻胶层进行显影,除去曝光区域的第一光刻胶柱以形成所述第一钛条沉积窗口以及位于第一钛条沉积窗口两侧的光刻胶波导掩膜结构。

18.进一步的,在步骤s201中,所述正性光刻胶层依次通过涂覆和烘烤形成,所述正性光刻胶层的厚度为0.8~1.5μm,烘烤时间为60~120s,烘烤温度为80~100℃。

19.进一步的,在步骤s202中,对所述正性光刻胶层进行曝光,以在曝光区域的正性光刻胶层形成一截面呈“倒梯形”结构的第一光刻胶柱以及在曝光区域两侧的非曝光区域对应的正性光刻胶层位置处分别形成截面呈“正梯形”结构的第二光刻胶柱;所述曝光时间为5~10s。

20.进一步的,在步骤s203中,对所述正性光刻胶层进行显影的时间为30~40s。

21.进一步的,在步骤s3中,对导电薄膜进行的第一次腐蚀为过腐蚀,以在所述铌酸锂基片上形成第二钛条沉积窗口以及位于所述第二钛条沉积窗口两侧的导电薄膜波导掩膜结构,且所述导电薄膜波导掩膜结构在铌酸锂基片上的垂直投影区域位于其同侧光刻胶波导掩膜结构在铌酸锂基片上的垂直投影区域内。

22.进一步的,所述导电薄膜波导掩膜结构对应被腐蚀一侧的边缘与其同侧的光刻胶波导掩膜结构的下底边缘之间的展宽范围为0.5~2.5μm。

23.进一步的,在步骤s4中,采用溅射或蒸发的方法在所述铌酸锂基片上沉积一层钛膜,所述钛膜的厚度为700~900埃。

24.进一步的,在步骤s7中,在进行钛扩散时,所述扩散温度为1000~1100℃,所述扩散时间为7~10h。

25.本发明通过在进行光刻工艺之前首先在铌酸锂基片上沉积一层具有良好导电性能的导电薄膜,作为热释电效应释放层,由铌酸锂基片的热释电效应产生的电荷在铌酸锂基片的边缘及时释放,无法在其表面进行积累,可有效避免光刻胶波导掩膜结构出现放电损伤,大幅度改善了铌酸锂光波导的质量;并且,由于导电薄膜层的存在,在钛膜沉积过程中,“正梯形”结构的光刻胶波导掩膜结构侧壁上的金属钛和与铌酸锂基片相接触的金属钛始终处于分离状态,使得正性光刻胶易于剥离,且不会对钛条扩散源造成损伤,相较于常规的采用负性光刻胶而言,光刻过程无需反复烘烤,也无需采用专用剥离液进行剥离。

附图说明

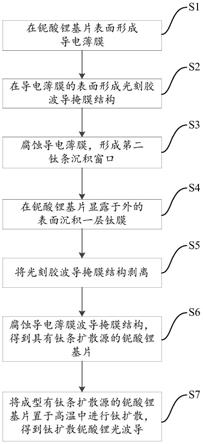

26.图1为本发明一种钛扩散铌酸锂光波导的制备方法的流程图。

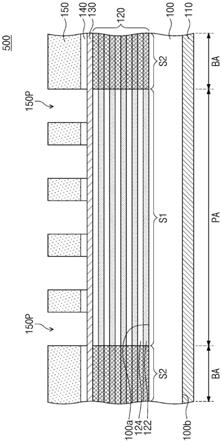

27.图2为图1的制备方法的工艺流程示意图。

28.图3为图1中步骤s2的流程图。

29.说明书附图标记如下:

30.铌酸锂基片1、导电薄膜2、正性光刻胶层3、第一光刻胶柱31、第二光刻胶柱32、光

刻胶波导掩膜结构32a、导电薄膜波导掩膜结构4、钛条沉积窗口5、第一钛条沉积窗口51、第二钛条沉积窗口52、钛膜6、钛条扩散源7、掩膜结构8。

具体实施方式

31.下面结合附图对本发明作进一步说明。

32.如图1~2所示,本发明一种钛扩散铌酸锂光波导的制备方法基于铌酸锂(linbo3)基片1的特殊性质,结合导电薄膜2与光刻胶组合剥离工艺,在铌酸锂基片1上形成一钛条扩散源7,并在钛条扩散源7成型完成后,进行高温扩散,使钛条扩散源7以钛离子的形式扩散入铌酸锂基片1内,最终得到钛扩散铌酸锂光波导。本发明一种钛扩散铌酸锂光波导的制备方法包括以下步骤:

33.s1:在铌酸锂基片1表面形成一层导电薄膜2。

34.具体的,提供一铌酸锂基片1,采用溅射或蒸发的方法在铌酸锂基片1的表面沉积一层具有导电性能的导电薄膜2,以作为热释电效应释放层。所述导电薄膜2可在铌酸锂基片1的表面形成一等势面,当铌酸锂基片1受高温烘烤时,由于热释电效应产生的电荷在其边缘及时释放,而不会在其表面积累,从而避免了放电现象甚至电弧放电的产生。在本实施例中,所述铌酸锂基片1的表面尺寸为3英寸。

35.所述导电薄膜2可选用与钛条扩散源7具有高工艺选择性的导电薄膜2材料。在本实施例中,所述导电薄膜2为金属铝膜。可理解的,所述导电薄膜2可根据扩散源材料的不同而选择其他材料来沉积得到,并且不仅限于是金属膜,也可以是其他具有良好导电性的薄膜材料,如掺杂的氧化物薄膜:氧化铟锡等。

36.为提高钛条扩散源7的成型质量,所述导电薄膜2的厚度为钛条扩散源7厚度的1.5~2.5倍。在本实施例中,所述导电薄膜2的厚度优选为钛条扩散源7厚度的1.5倍。

37.s2:在导电薄膜2的表面形成光刻胶波导掩膜结构32a。

38.具体的,利用光刻工艺在所述导电薄膜2的表面形成一层正性光刻胶层3,并对所述正性光刻胶层3进行曝光和显影,去除曝光区域的正性光刻胶,以在所述导电薄膜2形成第一钛条沉积窗口51以及位于该第一钛条沉积窗口51两侧的光刻胶波导掩膜结构32a。

39.如图3所示,步骤s2包括以下步骤:

40.s201:在导电薄膜2上形成一层正性光刻胶层3。

41.首先在所述铌酸锂基片1的表面均匀涂覆上一层正性光刻胶;所述正性光刻胶的涂覆厚度为0.8~1.5μm。在本实施例中,所述正性光刻胶涂覆厚度优选为1μm。可理解的,在其他的实施例中,根据制备的需求,也可沉积形成需要厚度的正性光刻胶层3。

42.然后对所述正性光刻胶进行烘烤定型,形成正性光刻胶层3;根据所述正性光刻胶的涂覆厚度,所述烘烤时间为60~120s,烘烤温度为80~100℃。在本实施例中,所述烘烤时间优选为90s,所述烘烤温度优选为90℃。

43.s202:利用掩膜结构8对所述正性光刻胶层3进行曝光。

44.在正性光刻胶层3的上方,利用掩膜结构8(该掩膜结构8为不透光的结构)对正性光刻胶层3进行曝光,以在曝光区域的正性光刻胶层3形成一截面呈“倒梯形”结构的第一光刻胶柱31以及在曝光区域两侧的非曝光区域对应的正性光刻胶层3位置处分别形成截面呈“正梯形”结构的第二光刻胶柱32。在本实施例中,所述曝光时间优选为5~10s。

45.请返回参阅图2,具体的,所述掩膜结构8上具有上下贯穿的透光通道81,曝光时,光源穿过透光通道81垂直辐射在正性光刻胶层3上,光在透光通道81边缘产生衍射效应,使光能量自中间区域向两边区域逐渐降低,即中间区域的光能量较高,其在曝光时穿透正性光刻胶层3的深度较深,而两边区域的光能量较低,对应在曝光时穿透正性光刻胶层3的深度较浅,从而能够在曝光区域形成倒梯形体结构的第一光刻胶柱31,且所述第一光刻胶柱31的截面对应的“倒梯形”的上底以及两侧的第二光刻胶柱32的截面对应的“正梯形”的下底均位于所述导电薄膜2的上表面上。

46.s203:去除第一光刻胶柱31,得到光刻胶波导掩膜结构32a。

47.具体的,利用显影液对曝光后的正性光刻胶层3进行显影,显影时间为30~40s,以去除曝光区域的第一光刻胶柱31,而保留非曝光区域的第二光刻胶柱32。所述第一光刻胶柱31被去除后形成一截面呈“倒梯形”的第一钛条沉积窗口51,而保留的第二光刻胶柱32即形成沉积钛条扩散源7时的光刻胶波导掩膜结构32a。在本实施例中,所述显影时间优选为35s。

48.s3:腐蚀导电薄膜,形成第二钛条沉积窗口52。

49.对所述导电薄膜2进行第一次腐蚀,将所述第一沉积窗口51下方区域的导电薄膜2腐蚀,以在第一钛条沉积窗口51的下方形成一第二钛条沉积窗口52,所述第二钛条沉积窗口52使得第二钛条沉积窗口52区域内的铌酸锂基片1的表面显露于外。所述第一钛条沉积窗口51的截面为倒梯形结构,且所述第一钛条沉积窗口51及第二钛条沉积窗口52形成用于成型钛条扩散源7的钛条沉积窗口5。

50.在本实施例中,由于所述导电薄膜2为金属铝膜,采用硝酸与氢氟酸混合液作为腐蚀液对所述导电薄膜2进行腐蚀,所述腐蚀液对光刻胶波导掩膜结构32无腐蚀作用。可理解的,当导电薄膜2为其他金属或非金属薄膜时,所述腐蚀液同样应当选择对光刻胶波导掩膜结构32无腐蚀作用的溶液来对金属薄膜或者非金属薄膜进行腐蚀。

51.为提高钛条扩散源7的成型质量,在对所述导电薄膜2进行第一次腐蚀时,需达到过腐蚀的程度,以在所述铌酸锂基片1上形成第二钛条沉积窗口52以及位于所述第二钛条沉积窗口52两侧的导电薄膜波导掩膜结构4。所述导电薄膜波导掩膜结构4在铌酸锂基片1上的垂直投影区域位于其同侧光刻胶波导掩膜结构32a在铌酸锂基片1上的垂直投影区域内,即两个导电薄膜波导掩膜结构4相邻侧的边缘之间的距离大于两个截面呈“正梯形”的光刻胶波导掩膜结构32a相邻侧的下底边缘之间的距离(也即第二钛条沉积窗口52在铌酸锂基片上的垂直投影宽度大于截面呈“倒梯形”的第一钛条沉积窗口51的底部宽度),使得在铌酸锂基片1上沉积钛膜6时,能够避免沉积形成的钛条扩散源7与两侧的导电薄膜波导掩膜结构4相接触。

52.由于过腐蚀允许的工艺容差较大,所述导电薄膜波导掩膜结构4对应被腐蚀一侧的边缘与其同侧的截面呈“正梯形”的光刻胶波导掩膜结构32a的下底边缘之间的展宽范围在0.5~2.5μm内均可,使得在对导电薄膜2进行第一次腐蚀时,能够较为容易地控制导电薄膜2腐蚀程度。

53.s4:在铌酸锂基片1表面形成一层钛膜6。

54.具体的,采用溅射或蒸发的方法在所述铌酸锂基片1显露于外的表面(即所述钛条沉积窗口5所对应的区域)沉积一层钛膜6,所述钛膜6的厚度为700~900埃。

55.s5:将光刻胶波导掩膜结构32a剥离。

56.将步骤s4中得到的铌酸锂基片1上的光刻胶波导掩膜结构32a进行剥离。由于在钛膜6的沉积过程中,导电薄膜2的厚度大于沉积形成的钛条扩散源7厚度(也即钛膜6的厚度),使得光刻胶波导掩膜结构32a侧壁上的金属钛和与铌酸锂基片1相接触的金属钛(即需制备的钛条扩散源7)之间始终处于分离状态,使得光刻胶波导掩膜结构32a的易于剥离且不会对钛条扩散源7造成损伤。因此,在本实施例中,仅需将步骤s4中得到的铌酸锂基片1样品置于丙酮溶液中超声清洗一定时间即可实现对光刻胶波导掩膜结构32a的剥离;所述超声清洗时间优选为15分钟。

57.s6:腐蚀导电薄膜波导掩膜结构4,得到具有钛条扩散源7的铌酸锂基片1。

58.采用磷酸与冰乙酸混合液作为腐蚀液对导电薄膜2进行第二次腐蚀,去除铌酸锂基片1上剩余的导电薄膜2(也即导电薄膜波导掩膜结构4),得到具有钛条扩散源7的铌酸锂基片1。所述腐蚀液针对不同材料的导电薄膜2材料可选择不同的溶液进行导电薄膜2的腐蚀,但所选择的腐蚀液需对钛条扩散源7无腐蚀作用。

59.s7:将成型有钛条扩散源7的铌酸锂基片1置于高温中进行钛扩散,得到钛扩散铌酸锂光波导。

60.将步骤s6中得到的成型有钛条扩散源7的铌酸锂基片1置于高温反应设备(如高温炉)中,在预设的扩散温度及扩散时间下进行钛扩散,使钛条扩散源7以钛离子的形式扩散至铌酸锂基片1中,得到钛扩散铌酸锂光波导,所述50mm长钛扩散铌酸锂光波导的光纤到光纤之间的平均插入损耗约为1.84db,波导传输损耗约为0.09db/cm,图形质量好、成品率高。

61.在本实施例中,所述预设的扩散温度为1000~1100℃,所述扩散时间为7~10h。在本实施例中,所述扩散温度优选为1050℃,扩散时间优选为8h。

62.本发明通过在铌酸锂基片1上沉积一层具有良好导电性能的导电薄膜2,能够在铌酸锂基片1的表面形成等势面,使铌酸锂基片1上因热释电效应产生的电荷能够及时从铌酸锂基片1的边缘及时释放而不会在铌酸锂基片1的表面上积累,有效避免了铌酸锂基片1在光刻工艺过程中产生放电或电弧现象导致光刻胶波导掩膜结构32a损伤,大幅度改善铌酸锂光波导的成品质量。

63.另外,由于导电薄膜2的厚度大于钛膜6的厚度,且钛膜6沉积窗口的宽度大于两个“正梯形”的光刻胶波导掩膜结构32a相邻侧的下底边缘之间的距离,使得在钛膜6沉积过程中,“正梯形”结构的光刻胶波导掩膜结构32a侧壁上沉积的金属钛和与铌酸锂基片1相接触的金属钛始终处于分离状态,在对正性光刻胶进行剥离时,不会对钛条扩散源7造成损伤,进一步提高的铌酸锂光波导的成品质量。

64.本发明利用正性光刻胶形成的呈“正梯形”结构的光刻胶波导掩膜结构32a在进行钛条扩散源7制备能够达到与利用负性光刻胶形成呈“倒梯形”结构的光刻胶波导掩膜结构32a制备钛条扩散源7同样的效果及成品质量,即制得的钛条扩散源7的图形边缘整齐、无损伤;且本发明的采用正性光刻胶相对于采用负性光刻胶而言,光刻过程无需反复烘烤,无需采用专用剥离液进行剥离。

65.值得注意的是,虽然本实施例所制备的光波导为基于钛扩散的铌酸锂光波导,但本发明的制备方法不仅适用于采用铌酸锂基片1制备光波导,也同样适用于采用其他具有热释电效应的铁电材料基片来制备光波导;同时,本发明的制备方法也不仅适用于制备钛

扩散铌酸锂光波导,同样适用于制备其他领域的具有精密复杂图形结构的器件。

66.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。