1.本技术涉及在构筑建筑物的混凝土造的基础时使用的型框支承件(模框支承件,日文:型枠支持具)、锚栓(英文:anchor bolt)固定件及型框组件。

背景技术:

2.以往,提出了能够以1次完成钢筋混凝土造的满堂基础(日文:

べた

基礎)和基础立起部的混凝土的浇筑的型框构造及框板的保持件(参照日本特开平9

‑

217487号公报)。另外,提出了在基础混凝土的浇筑时对埋入于基础混凝土的锚栓进行支承的支承件(参照日本特开2006

‑

104839号公报)。

技术实现要素:

3.发明所要解决的课题

4.随着近年来的建设需求的提高,以熟练工的高龄化、人工不足为背景,要求建设工程的进一步的容易化和工期缩短。

5.鉴于上述情况,本技术的目的在于提供实现基础工程的进一步的容易化和工期缩短的型框支承件、锚栓固定件以及型框组件。

6.用于解决课题的技术方案

7.本技术的型框支承件具有:

8.基部;

9.第1铅直构件,所述第1铅直构件从所述基部向上方延伸;

10.第2铅直构件,所述第2铅直构件从所述基部向上方延伸;

11.水平构件,所述水平构件架设在所述第1铅直构件与所述第2铅直构件之间;以及

12.固定单元,所述固定单元能够切换所述水平构件相对于所述第2铅直构件的固定状态和固定解除状态,

13.所述基部具有第1板件支承部,所述第1板件支承部在相对于所述第1铅直构件而与所述第2铅直构件相反的一侧支承第1型框板件,

14.所述水平构件具备第2板件支承部,所述第2板件支承部在所述第2铅直构件侧支承与所述第1型框板件相对的第2型框板件。

15.本技术的型框支承件具有:

16.基部;

17.第1铅直构件,所述第1铅直构件从所述基部向上方延伸;

18.第2铅直构件,所述第2铅直构件从所述基部向上方延伸;

19.水平构件,所述水平构件架设在所述第1铅直构件与所述第2铅直构件之间;

20.第1固定单元,所述第1固定单元能够切换所述水平构件相对于所述第1铅直构件的固定状态和固定解除状态;以及

21.第2固定单元,所述第2固定单元能够切换所述水平构件相对于所述第2铅直构件

的固定状态和固定解除状态,

22.所述水平构件具备:第1板件支承部,所述第1板件支承部在所述第1铅直构件侧支承第1型框板件;以及第2板件支承部,所述第2板件支承部在所述第2铅直构件侧支承与所述第1型框板件相对的第2型框板件。

23.本技术的型框支承件具有:

24.铅直成分,所述铅直成分沿重力方向延伸;

25.臂,所述臂从所述铅直成分沿水平方向延伸,且在顶端具备固定于第1型框板件的固定用端部;

26.板件保持部,所述板件保持部在所述铅直成分的上侧保持与所述第1型框板件相对的第2型框板件;以及

27.被支承部,所述被支承部在所述铅直成分的下侧被与所述第1型框板件相对的第3型框板件支承。

28.本技术的锚栓固定件具有:

29.主部,所述主部沿基础立起部的厚度方向延伸,并具备供锚栓穿过的缺口部;

30.一对加强件保持部,所述一对加强件保持部分别固定于所述主部的端部,并沿着所述基础立起部的长边方向保持长尺寸的加强件;

31.上部,所述上部配置在所述主部的上方,并具备供所述锚栓穿过的槽(英文:slot);以及

32.一对侧部,所述一对侧部能够进行水平方向的位置调整地安装于所述主部,并支承所述上部。

33.发明效果

34.根据本技术发明,能够提供实现基础工程的进一步的容易化和工期缩短的型框支承件、锚栓固定件以及型框组件。

附图说明

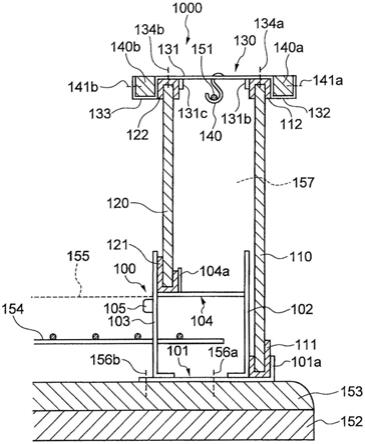

35.图1是示出本技术的第1实施方式的型框构造的纵剖视图。

36.图2a、图2b、图2c是示出本技术的第1实施方式的型框支承件的三视图。图2a是主视图,图2b是侧视图,图2c是仰视图。

37.图3a、图3b、图3c是示出本技术的第1实施方式的宽度固定件(日文:幅止

め

具)的三视图。图3a是主视图,图3b是侧视图,图3c是仰视图。

38.图4a、图4b、图4c是示出本技术的第1实施方式的配件的三视图。图4a是俯视图,图4b是主视图,图4c是侧视图。

39.图5a、图5b是示出本技术的第1实施方式的锚栓固定件的二视图。图5a是俯视图,图5b是主视图。

40.图6是示出本技术的第2实施方式的型框构造的纵剖视图。

41.图7是示出本技术的第3实施方式的型框构造的纵剖视图。

42.图8是示出本技术的第4实施方式的型框构造的纵剖视图。

43.图9a、图9b、图9c是示出本技术的第4实施方式的型框支承件的三视图。图9a是主视图,图9b是侧视图,图9c是仰视图。

44.图10是示出本技术的第5实施方式的型框构造的纵剖视图。

45.图11a、图11b、图11c、图11d是示出本技术的第5实施方式的型框支承件的四视图。图11a是左视图,图11b是主视图,图11c是右视图,图11d是仰视图。

46.图12是示出本技术的第6实施方式的型框构造的纵剖视图。

具体实施方式

47.(第1实施方式)

48.参照图1至图5b,对使用本技术的第1实施方式的型框组件的型框构造1000、和在该型框构造1000中使用的型框支承件100及锚栓固定件185进行说明。图1是示出型框构造1000的纵剖视图。

49.型框构造1000用于构筑满堂基础155和支承外壁的基础立起部157。如图1所示,型框构造1000具有型框支承件100、第1型框板件110、第2型框板件120、宽度固定件130以及一对加强件140a、140b。

50.图2a、图2b、图2c是示出型框支承件100的三视图。型框支承件100具有基部101、第1铅直构件102、第2铅直构件103、水平构件104及固定单元105。

51.如图2a及图2c所示,型框支承件100的基部101由板状的构件形成,主要由在水平方向上扩展的长方形状的部分构成。在第1铅直构件102侧的基部101的端部,形成有向上方弯折并与第1铅直构件102相对的弯折端部101a。如图2b所示,在弯折端部101a的大致中央形成有在基部101的长边方向上贯通的临时固定用孔部101b。另外,在基部101形成有沿上下方向贯通且在长边方向上较长的第1长孔部101c及第2长孔部101d。在基部101的上表面,在第1长孔部101c的短边方向的两侧,显示有在基部101的短边方向上呈直线状延伸的基准线101e。

52.如图2a所示,型框支承件100的第1铅直构件102的下部固定于基部101,且该第1铅直构件102向上方呈直线状延伸。第1铅直构件102由板状的构件形成,相对于长边方向垂直地剖切的截面呈大致u字型。第1铅直构件102的下部形成向第2铅直构件103侧弯曲的固定部102a。如图2c所示,固定部102a利用第1铆钉102b固定于基部101。如图2b所示,在第1铅直构件102形成有沿基部101的长边方向贯通且在上下方向上较长的缝隙部102c。缝隙部102c的沿长边方向延伸的两侧面形成为波形。在缝隙部102c的两侧显示有沿上下方向等间隔地配置的刻度。

53.型框支承件100的第2铅直构件103呈与第1铅直构件102同样的结构,以与第1铅直构件102相对的方式固定于基部101。第1铅直构件102和第2铅直构件103在基部101的长边方向上分别配置于与基部101的两端分离的位置。形成于基部101的第1长孔部101c在基部101的长边方向上形成于第1铅直构件102与第2铅直构件103之间。第2长孔部101d形成于第2铅直构件103侧的基部101的端部。

54.如图2a所示,在第1铅直构件102与第2铅直构件103之间架设有水平构件104。水平构件104主要由在水平方向上扩展的板状的构件形成。水平构件104具有从第2铅直构件103附近向上方突出的突起片104a。水平构件104具有第1铅直构件102侧的第1端部104b和第2铅直构件103侧的第2端部104c。第1端部104b向基部101侧呈直角地弯曲,并沿着第1铅直构件102配置。第2端部104c也向基部101侧呈直角地弯曲,并沿着第2铅直构件103配置。第1端

部104b利用第3铆钉104d固定于第1铅直构件102。第1端部104b的高度能够根据第2型框板件120的下端的高度而设定。第2端部104c利用固定单元105固定于第2铅直构件103。

55.固定单元105能够切换第2端部104c的固定状态和固定解除状态。通过解除第2端部104c的固定,从而能够在水平构件104弹性变形的范围内,使水平构件104的第2铅直构件103侧的部分上下移动,在期望的位置固定。作为固定单元105,例如能够采用使用穿过形成于第2铅直构件103的缝隙的构件来紧固第2铅直构件103的机构,例如能够设为使用了螺纹件、倾斜凸轮等的紧固机构。

56.在型框构造1000中,如图1所示,型框支承件100例如设置于在碎石铺层(日文:砕石敷

き

)152之上浇筑的找平混凝土(日文:均

しコンクリート

)153之上。在型框支承件100中,第1铅直构件102配置于建筑物的外侧,第2铅直构件103配置于建筑物的内侧。型框支承件100利用穿过图2c所示的第1长孔部101c和第2长孔部101d并插入到找平混凝土153的第1固定件156a和第2固定件156b而固定在找平混凝土153上。作为第1固定件156a及第2固定件156b,例如能够采用混凝土钉、混凝土螺钉。通过使基准线101e与在找平混凝土153上打出的墨线对准,从而能够容易地进行型框支承件100的定位。另外,在找平混凝土153的设置型框支承件100的部分倾斜的情况下,能够解除固定单元105对水平构件104的固定而容易地调整高度。

57.型框支承件100以预定的间隔设置多个。在设置了型框支承件100之后,以第1型框板件110的安装、钢筋154的配筋、第2型框板件120的安装的顺序推进作业。由于型框支承件100发挥第1型框板件110和第2型框板件120的定位的作用,因此能够容易地进行第1型框板件110和第2型框板件120的安装。第1型框板件110和第2型框板件120是一次性型框(日文:捨

て

型枠),在建筑物的完成后也残留下来。由此,不需要进行型框的解体作业,另外,能够提高基础立起部157的强度。作为第1型框板件110、第2型框板件120,例如能够采用钢板板件。

58.第1型框板件110的下部经由第1下部轨道111被夹在型框支承件100的第1铅直构件102与弯折端部101a之间,并载置于第1铅直构件102侧的基部101的端部上。第1铅直构件102侧的基部101的端部构成第1板件支承部。第1型框板件110的下部也可以利用临时固定单元而临时固定于型框支承件100。作为临时固定单元,例如能够采用穿过图2b所示的临时固定用孔部101b而打入到第1型框板件110的下部的螺钉、钉等。第1下部轨道111遍及第1型框板件110的水平方向的全长地设置。第1下部轨道111的与长边方向垂直的截面在全长上呈大致u字型。第2型框板件120的下部经由第2下部轨道121被夹在型框支承件100的第2铅直构件103与突起片104a之间,并载置在水平构件104上。水平构件104的第2铅直构件103侧的部分构成第2板件支承部。第2下部轨道121呈与第1下部轨道111同样的形状。如图1所示,在第1型框板件110和第2型框板件120的上部安装有宽度固定件130。

59.图3a、图3b、图3c是示出宽度固定件130的三视图。宽度固定件130由金属制的板材形成,具有长方形状的主部131和分别设置于主部131的两端部的第1加强件保持部132和第2加强件保持部133。主部131具有供后述的锚栓180穿过的缺口部131a。缺口部131a呈在主部131的短边方向的一侧开放的c字状。主部131具有与缺口部131a在长边方向上分离并在缺口部131a的两侧分别向下方突出的第1突起部131b和第2突起部131c。在主部131的在第1突起部131b与第1加强件保持部132之间的部分形成有沿板厚方向贯通的第1孔部131d。另

外,在主部131的在第2突起部131c与第2加强件保持部133之间的部分也形成有沿板厚方向贯通的第2孔部131e。

60.第1加强件保持部132和第2加强件保持部133由金属制的板材形成,在主部131的短边方向上观察时分别呈大致u字型。第1加强件保持部132和第2加强件保持部133分别在主部131侧的上端部处与主部131的端部结合。在第1加强件保持部132的与主部131相反的一侧的部分的中央形成有沿板厚方向贯通的第1贯通孔部132a。另外,在第2加强件保持部133的与主部131相反的一侧的部分的中央也形成有沿板厚方向贯通的第2贯通孔部133a。

61.如图1所示,关于宽度固定件130的设置,通过经由第1上部轨道112将第1型框板件110的上部夹在第1加强件保持部132与第1突起部131b之间,经由第2上部轨道122将第2型框板件120的上部夹在第2加强件保持部133与第2突起部131c之间,并载置在第1上部轨道112和第2上部轨道122之上,从而能够容易地进行。第1上部轨道112和第2上部轨道122分别在全长上与长边方向垂直的截面呈u字状。通过穿过形成于主部131的第1孔部131d和第2孔部131e(参照图3a)而将第1临时固定件134a和第2临时固定件134b分别打入到第1上部轨道112和第2上部轨道122,从而能够容易地进行宽度固定件130的固定。作为第1临时固定件134a、第2临时固定件134b,例如能够采用钉、螺钉。宽度固定件130在基础立起部157的长边方向上以预定的间隔配置多个。

62.在固定了宽度固定件130之后,向第1加强件保持部132和第2加强件保持部133分别嵌入第1加强件140a和第2加强件140b。第1加强件140a和第2加强件140b是长尺寸的构件,沿着基础立起部157的长边方向配置。作为第1加强件140a、第2加强件140b,例如能够使用栈木(横木,日文:桟木)、钢管等。在进行第1加强件140a的临时固定的情况下,通过穿过形成于第1加强件保持部132的第1贯通孔部132a(参照图3c)而将第1临时固定构件141a打入到第1加强件140a,从而能够容易地进行。作为第1临时固定构件141a,例如能够采用钉、螺钉等。与此同样地,第2加强件140b的临时固定也能够利用第2贯通孔部133a(参照图3a、图3b)和第2临时固定构件141b而容易地进行。通过设置第1加强件140a和第2加强件140b,能够使型框构造1000的校准(日文:通

り

)良好,使型框坚固。

63.在采用上述型框构造1000的情况下,如图1所示,基础立起部157的主筋能够利用从宽度固定件130悬吊的悬垂件140进行保持。作为悬垂件140,例如能够采用s钩。另外,在上述型框构造1000中,在采用钢板板件作为第1型框板件110、第2型框板件120的情况下,即使不设置基础立起部157的腹筋、下端筋,也能够确保基础立起部157所需的强度。由此,能够缩短用于基础立起部157的配筋的工期,实现省力化。另外,根据型框构造1000,能够同时进行满堂基础155和基础立起部157的混凝土浇筑。由此,能够实现用于混凝土的浇筑、养护的工期的缩短和工程的容易化。

64.接着,对为了向基础立起部157埋入对基座(日文:土台)进行固定的锚栓180而在混凝土的浇筑前将锚栓180固定于型框构造1000的方法进行说明。在锚栓的固定中,使用图4a、图4b、图4c所示的配件170。配件170与宽度固定件130一起构成后述的锚栓固定件185。图4a示出配件170的上表面,图4b示出配件170的正面,图4c示出配件170的侧面。

65.配件170具有上部171、第1侧部172、第2侧部173、第1安装部174以及第2安装部175。配件170能够通过弯折加工而由金属板形成。上部171具有沿板厚方向贯通并呈直线状延伸并且一方的端部向背面侧开放的槽部171a,从上侧观察时呈大致u字型。第1侧部172和

第2侧部173分别从与槽部171a平行的上部171的缘部向下方延伸,互相相对。

66.如图4c所示,在第1侧部172的中央附近形成有沿板厚方向贯通的第1横向螺纹孔部172a。另外,在第1侧部172的下部具有沿板厚方向贯通并在水平方向上延伸并且划定向与槽部171a所开放侧相同的一侧(配件170的背面侧)开放的缝隙的第1夹持部172b。在槽部171a的长边方向上,关于槽部171a的开放侧的第1夹持部172b的端部,缝隙的上侧部分比缝隙的下侧部分向槽部171a的开放侧突出。由此,如后所述,在将宽度固定件130的主部131插入到第1夹持部172b时,通过使第1夹持部172b的上侧的端部与主部131的上表面抵接,从而能够容易地插入。

67.在槽部171a的长边方向上,在比夹持部172b靠槽部171a的开放侧的位置,在第1夹持部172b的上侧形成有从第1侧部172向与第2侧部173相反的一侧沿水平方向扩展的板状的第1安装部174。在第1安装部174的中央形成有在板厚方向上贯通的第1纵向螺纹孔部174a。第2侧部173侧的配件170的结构与第1侧部172侧是同样的。在第2侧部173形成有第2横向螺纹孔部173a、第2夹持部173b。另外,设置有第2安装部175,形成有第2纵向螺纹孔部175a。

68.图5a、图5b是示出锚栓固定件185的二视图。图5a示出上表面,图5b示出正面。锚栓固定件185由宽度固定件130和配件170构成。通过将宽度固定件130的主部131插入到图4c中所示的夹持部172b、173b的缝隙,并将第1螺纹件191(参照图5a、图5b)螺合于第1纵向螺纹孔部174a,将第2螺纹件192(参照图5a、图5b)螺合于第2纵向螺纹孔部175a,将第1、第2螺纹件191、192的顶端压靠于主部131,从而能够容易地进行配件170向宽度固定件130的安装。

69.通过将锚栓180穿过配件170的槽部171a、宽度固定件130的缺口部131a,将第3螺纹件193(参照图5a、图5b)螺合于图4b、图4c所示的第1横向螺纹孔部172a,将第4螺纹件194(参照图5a、图5b)螺合于图4b、图4c所示的第2横向螺纹孔部173a,如图5a、图5b所示,利用第3、第4螺纹件193、194的顶端夹持锚栓180,从而进行锚栓180向锚栓固定件185的固定。

70.根据上述锚栓固定件185,仅通过将配件170安装于宽度固定件130,就能够容易地进行锚栓180的固定。另外,配件170在锚栓180穿过缺口部131a和槽部171a的范围内,能够相对于宽度固定件130安装于任意的位置。因此,即使在设置了宽度固定件130之后,也能够进行锚栓180的水平方向的位置的调整。

71.(第2实施方式)

72.接着,参照图6对使用本技术的第2实施方式的型框组件的型框构造2000进行说明。图6是示出型框构造2000的纵剖视图。由于型框构造2000在许多方面与上述第1实施方式的型框构造1000共通,所以对于与对上述型框构造1000标注附图标记而说明了的部分对应的部分,标注由在上述型框构造1000的说明中使用的附图标记上加上100所得的数字构成的附图标记,并省略重复的说明。例如,对与第1实施方式的水平构件104对应的第2实施方式的水平构件标注“204”这一附图标记。

73.本第2实施方式的型框构造2000在用于外隔热的基础的构筑这一点上与上述第1实施方式不同。型框构造2000设置了对建筑物的内外进行隔热的隔热件215代替上述第1实施方式的第1型框板件110。隔热件215在混凝土浇筑时也发挥作为型框板件的作用。隔热件215是将分为多个部分而形成的构件利用长尺寸的连结构件218在水平方向上连结。连结隔

热件215的连结构件218利用固定构件219固定于第1铅直构件202。作为固定构件219,例如能够采用螺钉、螺纹件等。这样,第1铅直构件202也发挥作为固定隔热件215的隔热件固定构件的作用。

74.第1下部轨道216具有与隔热件215的厚度相匹配的宽度尺寸。第1上部轨道217也具有与隔热件215的厚度相匹配的宽度尺寸。在板件保持件200中,第1铅直构件202与弯折端部201a的距离与第1下部轨道216的宽度尺寸相匹配地设定。另外,在宽度固定件230中,第1突起部231b与第1加强件保持部232的距离与第1上部轨道217的宽度尺寸相匹配地设定。

75.此外,在采用本技术的型框构造的情况下,不限于本第2实施方式,如图6所示,基础立起部257的下端筋251a能够载置在水平构件204之上。由此,能够容易地进行配筋作业。这样,水平构件204也发挥作为钢筋支承部的作用。

76.根据本第2实施方式的型框构造2000,能够以较短的工期容易地构筑外隔热的基础。另外,通过采用在上述第1实施方式中说明了的配件170,能够容易地配置锚栓。

77.(第3实施方式)

78.接着,参照图7对使用本技术的第3实施方式的型框组件的型框构造3000进行说明。图7是示出型框构造3000的纵剖视图。由于型框构造3000在许多方面与上述第1实施方式的型框构造1000共通,所以对于与对上述型框构造1000标注附图标记而说明了的部分对应的部分,标注由在上述型框构造1000的说明中使用的附图标记上加上200所得的数字构成的附图标记,并省略重复的说明。例如,对与第1实施方式的水平构件104对应的本第3实施方式的水平构件标注“304”这一附图标记。

79.本第3实施方式的型框构造3000在用于内隔热的基础的构筑这一点上与上述第1实施方式不同。型框构造3000具备对建筑物的内外进行隔热的隔热件325代替上述第1实施方式的第2型框板件120。隔热件325在混凝土浇筑时也发挥作为型框板件的作用。隔热件325是被分成多个部分而形成的构件,由长尺寸的连结构件328在水平方向上连结。

80.第2下部轨道326具有与隔热件325的厚度相匹配的宽度尺寸。第2上部轨道327也具有与隔热件325的厚度相匹配的宽度尺寸。在型框支承件300中,第2铅直构件303与突起片304a的距离与第2下部轨道326的宽度尺寸相匹配地设定。另外,在宽度固定件330中,第2突起部331c与第2加强件保持部333的距离与第2上部轨道327的宽度尺寸相匹配地设定。

81.在采用本技术的型框构造的情况下,不限于本第3实施方式,如图7所示,基础立起部357的下端筋351a可以穿过型框支承件300的基部301与水平构件304之间而配置。

82.根据本第3实施方式的型框构造3000,能够以较短的工期容易地构筑内隔热的基础。另外,通过采用在上述第1实施方式中说明了的配件170,能够容易地配置锚栓。

83.(第4实施方式)

84.接着,参照图8对使用本技术的第4实施方式的型框组件的型框构造4000进行说明。图8是示出型框构造4000的纵剖视图。由于型框构造4000在许多方面与上述第1实施方式的型框构造1000共通,所以对于与对上述型框构造1000标注附图标记而说明了的部分对应的部分,标注由在上述型框构造1000的说明中使用的附图标记上加上300所得的数字构成的附图标记,并省略重复的说明。例如,对与第1实施方式的水平构件104对应的第4实施方式的水平构件标注“404”这一附图标记。

85.本第4实施方式的型框构造4000在用于构筑对建筑物的内壁进行支承的基础立起部457这一点与上述第1实施方式不同。型框构造4000构成为,通过将第1型框板件410和第2型框板件420均由型框支承件400的水平构件404支承,并从找平混凝土453浮起地配置,从而能够同时进行满堂基础455和基础立起部457的混凝土浇筑。

86.图9a、图9b、图9c是示出本第4实施方式的型框支承件400的三视图。图9a示出正面,图9b示出侧面,图9c示出下表面。型框支承件400的水平构件404具有从第1铅直构件402侧的部分向上方延伸的第1突起片404e和从第2铅直构件402侧的部分向上方延伸的第2突起片404a。水平构件404的第1铅直构件402侧的部分构成支承第1型框板件410的第1板件支承部。第1突起片404e与第1铅直构件402一起夹持第1型框板件410的下部。水平构件404的第2铅直构件403侧的部分构成支承第2型框板件420的第2板件支承部。第2铅直构件403侧的第2突起片404a与第2铅直构件403一起夹持第2型框板件420的下部。

87.水平构件404的第1端部404b能够利用第1固定单元406进行相对于第1铅直构件402的固定和解除。另外,水平构件404的第2端部404c也能够利用第2固定单元405进行相对于第2铅直构件403的固定状态和固定解除状态的切换。由此,除了找平混凝土453倾斜的情况下的调整之外,还能够容易地调整第1型框板件410和第2型框板件420的高度。此外,在上述第1至第3实施方式的型框支承件100、200、300中,也可以设为具有第2固定单元的结构。型框支承件400的基部401在第1铅直构件402侧的端部形成有第3长孔部401e。不需要在基部401形成上述第1至第3实施方式所示的弯折端部。

88.根据本第4实施方式的型框构造4000,能够以较短的工期容易地构筑对建筑物的内壁进行支承的基础立起部457。另外,通过采用在上述第1实施方式中说明了的配件170,从而能够容易地配置锚栓。构成型框构造4000的构件除了型框支承件400之外,与其他实施方式的型框构造共通,因此能够与其他实施方式的型框构造一起适当地利用。

89.(第5实施方式)

90.接着,参照图10对使用本技术的第5实施方式的型框组件的型框构造5000进行说明。图10是示出型框构造5000的纵剖视图。由于型框构造5000在许多方面与上述第1实施方式的型框构造1000共通,所以对于与对上述型框构造1000标注附图标记而说明了的部分对应的部分,标注由在上述型框构造1000的说明中使用的附图标记上加上400所得的数字构成的附图标记,并省略重复的说明。例如,对与第1实施方式的第1型框板件110对应的第5实施方式的第1型框板件标注“510”这一附图标记。

91.本第5实施方式的型框构造5000在寒冷地区规格这一点上与上述第1实施方式不同。型框构造5000为了确保比地基的冻结深度深的埋入深度,在基础立起部557的下部,遍及建筑物的整周地构筑比满堂基础555向下延伸的埋入部558。因此,与第1实施方式不同,第1型框板件510比满堂基础555向下延伸。另外,与第1型框板件510面对的建筑物内侧的板件由配置在比满堂基础555靠上方的位置的第2型框板件520a和配置在比满堂基础555靠下方的位置的第3型框板件520b构成。

92.第1型框板件510和第3型框板件520b的下部分别经由第1下部轨道511和第3下部轨道521b载置于下部宽度固定件580之上。下部宽度固定件580具有主体582、第1弯曲端部581a、第1突出部581b、第2弯曲端部581c以及第2突出部581d。主体582呈在埋入部558的厚度方向上较长的长方形的平板状。主体582利用第1固定件556a和第2固定件556b固定于找

平混凝土553上。第1弯曲端部581a和第2弯曲端部581c分别呈从主体582的端部向上方延伸并在埋入部558的长边方向上扩展的平板状。第1突出部581b从第1弯曲端部581a向第2弯曲端部581c侧隔开用于插入第1型框板件510的空间而配置。第2突出部581d从第2弯曲端部581c向第1弯曲端部581a侧隔开用于插入第3型框板件520b的空间而配置。第1型框板件510的下部插入到第1弯曲端部581a与第1突出部581b之间。第3型框板件520b的下部插入到第2弯曲端部581c与第2突出部581d之间。

93.第2型框板件520a沿着第3型框板件520b而与第3型框板件520b分离地配置在第3型框板件520b的上方。由此,能够同时地进行埋入部558、满堂基础555以及基础立起部557的混凝土浇筑。在第2型框板件520a与第3型框板件520b之间,在水平方向上隔开预定的间隔地配置有多个深基础用的型框支承件560。

94.如图11a、图11b、图11c、图11d所示,型框支承件560具有第1臂561、第2臂562、铅直成分563以及板件保持部564。铅直成分563主要由长方形状的平板构成。在铅直成分563的两端部,形成有沿铅直成分563的长边方向延伸的第1突起成分563a和第2突起成分563c。第1突起成分563a在其中央具有在板厚方向上贯通的第1固定用孔部563b。另外,第2突起成分563c在其中央具有在板厚方向上贯通的第2固定用孔部563d。

95.第1臂561主要由从铅直成分563的中间部沿与铅直成分563的长边方向垂直的方向延伸的长方形状的平板构成。在与铅直成分563相反的一侧的第1臂561的端部,形成有向与第2臂562相反的一侧垂直地弯折并与铅直成分563面对的第1固定用端部561a。在第1固定用端部561a的中央形成有沿第1臂561的长边方向贯通的第3固定用孔部561b。

96.第2臂562主要由从铅直成分563的端部沿与铅直成分563的长边方向垂直的方向延伸的长方形状的平板构成。在与铅直成分563相反的一侧的第2臂562的端部,形成有向第1固定用端部561a侧垂直地弯折并与铅直成分563面对的平板状的第2固定用端部562a。在第2固定用端部562a的中央形成有沿第2臂562的长边方向贯通的第4固定用孔部562c。第2臂562具有从铅直成分563侧的端部附近向与第1臂561相反的一侧突出的第3突起成分562b。铅直成分563侧的第2臂562的端部被第3型框板件520b支承,发挥作为被支承部的作用。

97.板件保持部564从与第2臂562相反的一侧的铅直成分563的端部,在与铅直成分563的长边方向垂直的方向上向与第1臂561相同的一侧突出,并在铅直成分563的长边方向上向与第1臂相反的一侧垂直地弯折。

98.如图10所示,型框支承件560在配置了第1型框板件510和第3型框板件520b的状态下,将第3型框板件520b的上部经由第3上部轨道522b插入到第2突起成分563c与第3突起成分562b之间,利用穿过第3固定用孔部561b(参照图11a至图11d)的第1固定要素561c、穿过第4固定用孔部562c(参照图11a至图11d)的第2固定要素562d、以及穿过第2固定用孔部563d(参照图11a至图11d)的第3固定要素563f,固定于第1型框板件510和第3型框板件520b。之后,第2型框板件520a的下部经由第2下部轨道521a插入到板件保持部564和第1突起成分563a的内侧。第2型框板件520a的下部利用穿过第1固定用孔部563b的第4固定要素563e固定于型框支承件560。作为第1至第4固定要素561c、562d、563f、563e,例如能够采用钉、螺钉等。

99.根据本第5实施方式的型框构造5000,能够在寒冷地区以较短的工期容易地构筑

确保了比冻结深度深的埋入深度的基础和基础立起部。另外,通过采用在上述第1实施方式中说明了的配件170,能够容易地配置锚栓。此外,在型框构造5000中,通过设置第1臂561和第2臂562,从而在强度上有利,但也可以构成为不具有第1臂561。

100.(第6实施方式)

101.接着,参照图12对使用本技术的第6实施方式的型框组件的型框构造6000进行说明。图12是示出型框构造6000的纵剖视图。由于型框构造6000在许多方面与上述第5实施方式的型框构造5000相同,所以对于与对上述型框构造5000标注附图标记而说明了的部分对应的部分,标注由在上述型框构造5000的说明中使用的附图标记上加上100所得的数字构成的附图标记,并省略重复的说明。例如,对与第5实施方式的第1型框板件510对应的第6实施方式的第1型框板件标注“610”这一附图标记。

102.在本第6实施方式中,代替第5实施方式的型框支承件500而使用在第1实施方式中说明的型框支承件100。由此,具有在寒冷地区和非寒冷地区能够使用共通的型框支承件100这样的优点。此外,关于型框支承件100,标注与第1实施方式相同的附图标记,并省略重复的说明。

103.在本第6实施方式中,在满堂基础655的下部浇筑找平混凝土653b,利用固定件656a将型框支承件100固定在找平混凝土653b上。第2型框板件620a的下部经由第2下部轨道621a插入到第2铅直构件103与突起片104a之间,被水平构件104支承。由此,与上述第5实施方式同样地,能够以1次完成埋入部658、满堂基础655以及基础立起部657的混凝土浇筑。此外,优选找平混凝土653b的下方设为将多个树脂块排列而构成的树脂块层659。优选的是,构成树脂块层659的树脂块构成为,具有上下贯通的通水性的开口,在地下水位上升了时,地下的水从下方浸入到树脂块层659内。由此,能够减轻正下方地基的压实下沉,另外,在地震时,通过向树脂块层659内引入间隙水,防止由水压引起的喷沙,从而能够防止因液状化而导致的建筑物的下沉。

104.根据以上说明的本第6实施方式的型框构造6000,能够在寒冷地区以较短的工期容易地构筑确保了比冻结深度深的埋入深度的基础和基础立起部。另外,通过采用在上述第1实施方式中说明了的配件170,能够容易地配置锚栓。

105.此外,本技术发明并不限定于上述实施方式,能够进行各种变更、改良等。例如,本技术的型框支承件100、200、300、400、560、锚栓固定件185能够由树脂形成一部分或全部。

106.附图标记说明

107.100、200、300、400 型框支承件

108.101、201、301、401 基部

109.101a、201a、301a 弯折端部

110.101b 临时固定用孔部

111.101c 第1长孔

112.101d 第2长孔

113.101e 基准线

114.102、202、302、402 第1铅直构件

115.102a 第1固定部

116.102b 第1铆钉

117.102c 缝隙部

118.103、203、303、403 第2铅直构件

119.103a 第2固定部

120.103b 第2铆钉

121.104、204、304、404 水平构件

122.104a、204a、304a 突起片

123.104b 第1端部

124.104c 第2端部

125.104d 第3铆钉

126.105、205、305 固定单元

127.110、310、410、510、610 第1型框板件

128.111、311、411、511、611 第1下部轨道

129.112、312、412、512、612 第1上部轨道

130.120、220、420、520a、620a 第2型框板件

131.121、221、421、521a、621a 第2下部轨道

132.122、222、422、522a、622a 第2上部轨道

133.130、230、330、430、530、630 宽度固定件

134.131、231、331、431、531、631 主部

135.131a 缺口部

136.131b、231b、331b、431b、531b、631b 第1突起部

137.131c、231c、331c、431c、531c、631c 第2突起部

138.131d 第1孔部

139.131e 第2孔部

140.132、232、323、433、533、633 第1加强件保持部

141.132a 第1贯通孔部

142.133、233、333、432、532、632 第2加强件保持部

143.133a 第2贯通孔部

144.134a、234a、334a、434a、534a、634a 第1临时固定件

145.134b、234b、334b、434b、534b、634b 第2临时固定件

146.140a、240a、340a、440a、540a、640a 第1加强件

147.140b、240b、340b、440b、540b、640b 第2加强件

148.141a、241a、341a、441a、541a、641a 第1临时固定构件

149.141b、241b、341b、441b、541b、641b 第2临时固定构件

150.152、252、352、452、552、652 碎石铺层

151.153、253、353、453、553、653a、653b 找平混凝土

152.155、255、355、455、555、655 满堂基础

153.154、254、354、454、554、654 钢筋

154.156a、256a、356a、456a、556a、656a 第1固定件

155.156b、256b、356b、456b、556b、656b 第2固定件

156.157、257、357、457、557、657 基础立起部

157.170 配件

158.171 上部

159.171a 槽部

160.172 第1侧部

161.172a 横向螺纹孔部

162.172b 第1夹持部

163.173 第2侧部

164.173a 第2横向螺纹孔部

165.173b 第2夹持部

166.174 第1安装部

167.174a 第1纵向螺纹孔部

168.175 第2安装部

169.175a 第2纵向螺纹孔部

170.180 锚栓

171.185 锚栓固定件

172.191 第1螺纹件

173.192 第2螺纹件

174.193 第3螺纹件

175.194 第4螺纹件

176.215、325 隔热件

177.216 第1下部轨道

178.217 第1上部轨道

179.218、328 连结构件

180.219 固定构件

181.326 第2下部轨道

182.327 第2上部轨道

183.404a 第2突起片

184.404e 第1突起片

185.405 第1固定单元

186.406 第2固定单元

187.456c 第3固定件

188.520b、620b 第3型框板件

189.521b、621b 第3下部轨道

190.560 深基础用的型框支承件

191.561 第1臂

192.561a 第1固定用端部

193.561b 第3固定用孔部

194.561c 第1固定要素

195.562 第2臂

196.562a 第2固定用端部

197.562b 第3突起成分

198.562c 第4固定用孔部

199.562d 第2固定要素

200.563 铅直成分

201.563a 第1突起成分

202.563b 第1固定用孔部

203.563c 第2突起成分

204.563d 第2固定用孔部

205.563e 第4固定要素

206.563f 第3固定要素

207.564 板件保持部

208.580 下部宽度固定件

209.581a 第1弯曲端部

210.581b 第1突出部

211.581c 第2弯曲端部

212.581d 第2突出部

213.582 主体

214.659 树脂块层

215.1000、2000、3000、4000、5000、6000 型框构造

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。