1.本发明涉及图像记录装置,其将诸如墨水等的液体喷出到记录介质上并且记录图像。

背景技术:

2.迄今为止,已提出了配备有液体喷出盒单元的各种类型的记录系统,作为用于将诸如墨水等的液体喷出到诸如纸等的记录介质上以记录图像的手段。例如,热转印记录系统、线点记录系统、热敏记录系统、喷墨记录系统等已进入实际应用。在这些中,喷墨记录系统作为运行成本低且记录噪声被抑制的记录系统已获得关注,并且被用于范围广泛的领域中。在喷墨记录系统中,提供液体喷出盒单元的记录元件基板被驱动,从而从在记录元件基板的表面上的喷嘴构件中形成的墨水喷出孔喷出墨滴。喷墨记录系统是其中使这些墨滴着落在片材上的期望位置上、从而形成图像的图像记录系统。在许多喷墨记录方法的情况下,用于驱动记录元件基板的信号和电力从配备有液体喷出盒单元的图像记录装置通过电连接部分供给到液体喷出盒单元。

3.关于在图像形成中使用的诸如墨水等的液体被供给到液体喷出盒单元的形式,存在各种类型的配置。在一个代表性形式中,与液体喷出盒单元分开提供的具有液体容纳室的液体罐直接连接到液体喷出盒单元,从而将液体罐内的液体供给到液体喷出盒单元。而且,从在图像记录装置中设置的液体罐经由液体供给管向液体喷出盒供给墨水的管供给系统正在实际使用中。在管供给系统的情况下,通常采用的配置是在液体喷出盒单元中提供子罐(sub

‑

tank)并且从液体供给管供给的液体暂时保持在子罐中,然后供给到记录元件基板。

4.在上述系统中的任一个中,从液体供给源供给的液体被引导到液体喷出盒中,并且通过在液体喷出盒单元的壳体中形成的液体供给通道被引导到安装有记录元件基板的支撑构件。图像记录装置需要确认供给源处的液体的剩余量的功能。这有两个主要目的。一个目的是,当剩余的液体很少时,执行那个意思的显示,使得提示用户更换液体罐、向其补充液体等。第二个目的是,在液体耗尽的状态下执行喷出操作的情况下,触发打印控制(诸如分割打印等),以便防止喷嘴构件的损坏。

5.迄今为止,已提出了用于检测液体的剩余量的各种方法。这样的提议的示例包括其中从液体的喷发的计数计算液体的剩余量的点计数系统、其中光投射在液体容纳室上并且由传感器获取反射光水平从而执行确定的棱镜系统、其中电极引脚(pin)被插入到液体容纳室中并且获得电响应的引脚剩余量检测系统、等等。在以上示例中,引脚剩余量检测系统由于引入的成本相对低并且检测精度高而已被广泛使用。

6.在引脚剩余量检测系统中,电信号被施加到插入液体容纳室中的两个电极引脚,并且执行剩余量的检测。如上所述的图像记录中使用的诸如墨水的液体的大多数是导电的。因而,在液体容纳室中存在液体的情况下(在两个电极引脚与液体接触的状态下),电信号被施加到电极引脚,电流经由液体在电极引脚之间流动。反过来,在不存在液体的情况下

(在两个电极引脚不与液体接触的状态下),状态是电极引脚之间不存在电路径的状态,因而不存在电流的流动。另外,关于电流的值,在电极引脚处流动的电流的量根据其与液体接触的面积而增加,因此可以分阶段检测液体的剩余量。鉴于这样的特性,已采用其中跨电极引脚施加电信号并且获得电响应、从而确定是否存在液体的配置(日本专利申请公开no.2015

‑

223830)。

技术实现要素:

7.然而,存在日本专利申请公开no.2015

‑

223830中描述的配置可能具有以下问题的可能性。

8.金属不锈钢材料等是用于电极引脚的主要材料。当两个电极引脚中的一个用作阳极侧并且另一个用作阴极侧、并且在液体介于电极引脚之间的状态下在一个方向上施加电流的操作被重复执行时,金属的氧化和还原反应可能在电极引脚的表面处发生。也就是说,氧化在阳极侧电极引脚的表面处进行,而还原在阴极侧电极引脚的表面处进行。随着以上反应进行,电阻由于阳极侧电极引脚被氧化的影响而增加,并且尽管存在一定量的液体,但是在电极引脚之间流动的电流的值减小。在分阶段检测液体的剩余量的情况下,并且在根据液体的物理性质分阶段设置阈值的情况下,存在与分阶段设置的液体的剩余量不同的液体量被错误地检测的担忧。

9.当液体的剩余量的检测精度劣化时,可能存在尽管液体仍有剩余但是提示用户更换液体罐、或者在填充液体的序列中废弃液体增加的情况。

10.以这种方式,从可用性和废弃的角度,不期望液体的剩余量的检测精度的劣化。

11.本发明的目的是要提供可以提高液体的剩余量的检测精度的技术。

12.为了实现以上目的,根据本发明的图像记录装置包括:

13.液体室,所述液体室存储要在记录图像中使用的液体;

14.要被插入到所述液体室中的第一电极引脚和第二电极引脚;

15.施加单元,用于在所述第一电极引脚用作阳极侧并且所述第二电极引脚用作阴极侧的情况下跨(across)所述第一电极引脚和所述第二电极引脚施加电压;以及

16.检测单元,用于检测跨所述第一电极引脚和所述第二电极引脚流动的电流,其中

17.所述图像记录装置能够在所述施加单元跨所述第一电极引脚和所述第二电极引脚施加电压时,执行通过所述检测单元检测电流来检测所述液体室中的液体的剩余量的检测操作,

18.在执行所述检测操作之前,执行氧化老化(aging)操作,在所述氧化老化操作中,所述施加单元跨所述第一电极引脚和所述第二电极引脚施加电压,并且

19.在所述第一电极引脚的至少所述液体室内部露出的部分上形成的氧化层的量大于在所述第二电极引脚的所述液体室内部露出的部分上形成的氧化层的量。

20.根据本发明,可以提高液体的剩余量的检测精度。

21.从以下参考附图对示例性实施例的描述,本发明的进一步特征将变得清楚。

附图说明

22.图1a和1b是图示根据本发明的实施例的图像记录装置的装置配置示例的示意图;

23.图2a和2b是液体喷出盒单元的配置的说明图;

24.图3是根据本发明的实施例的用于检测墨水的剩余量的检测系统的电路配置图;

25.图4a和4b是图示第一电极引脚(阳极侧)的氧化之后的输出信号的示例的图;

26.图5a和5b是图示墨水液面高度、电极引脚的氧化的进行、以及电压输出之间的关系的示意图;

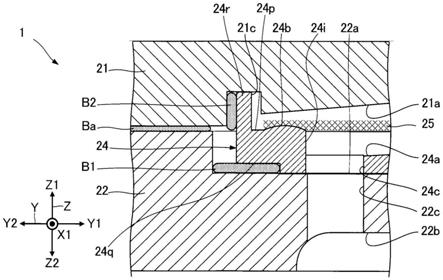

27.图6a至6e是根据本实施例的墨水量检测输入信号的示例和氧化老化输入信号的示例的图;

28.图7是墨水量检测输入信号相对于电压施加时间的输出的变化的图;

29.图8是示出根据氧化老化的输出电压的变化的图;

30.图9a和9b是用于描述氧化老化的效果的示意图;

31.图10是示出根据氧化老化的输出电压的变化的图。

具体实施方式

32.在下文中,将参考附图给出本发明的实施例(示例)的描述。然而,实施例中描述的构成要素的尺寸、材料、形状、它们的相对布置等可以根据应用本发明的装置的配置、各种条件等适当地改变。因此,实施例中描述的构成要素的尺寸、材料、形状、它们的相对布置等不旨在将本发明的范围限制到以下实施例。

33.第一实施例

34.图1a和1b是根据本发明的实施例的图像记录装置101和液体喷出盒单元(在下文中称为“液体喷出头”)1的简化示意图。图1a和1b图示了对液体喷出头1的液体供给方法不同的图像记录装置101。本发明可以合适地应用于每个配置。图1a图示了所谓的滑架上墨水罐系统的配置。这是其中用作容纳作为要用于图像记录的液体的墨水的液体罐的墨水罐103直接连接到具有墨水喷出功能的液体喷出头1并且向其供给墨水的布置。相比之下,图1b图示了所谓的管供给系统的配置。这是其中作为液体的墨水从部署在图像记录装置101内的墨水罐103经由用作液体供给管的墨水供给管104供给到液体喷出头1的布置。

35.用于检测对液体喷出头1的墨水供给耗尽的情况的功能对于图1a和1b中所示的两个系统是必需的。检测墨水的剩余量有如下两个主要目的。一个是要向用户执行大意是墨水罐103的墨水已空的显示,并且提示用户更换墨水罐103或再装满墨水。第二个是要预先检测在液体喷出头1处没有墨水的状态下将执行喷出操作,并且触发打印控制(诸如停止打印或执行分割打印等),以便防止由空喷出而引起的喷嘴构件的损坏等。特别地,在诸如图1b中所示的管供给系统配置中,存在即使在墨水罐103中剩余墨水、也由于长期不使用而空气穿过墨水供给管104并且进入墨水供给通道的情况。在本实施例中在液体喷出头1中提供用于检测墨水的剩余量的配置,以检测在这样的情况下也发生的空喷出。

36.图2a和2b图示了内部具有剩余墨水量检测功能的液体喷出头1的详细配置。图2a是液体喷出头1的透视图,并且图2b是液体喷出头1的横截面图。根据本实施例的液体喷出头1具有提供用于喷出液体(诸如墨水100等)的功能的记录元件基板7,而且安装在图像记录装置的滑架上并且通过在被扫描的同时将液体喷出到记录介质上来形成图像。然而,注意的是,液体喷出头1不限于通过滑架被扫描,并且可以是提供有整个打印宽度所需的那么多的记录元件基板的全行(full

‑

line)液体喷出头。

37.要被喷出以形成图像的墨水100从在其中贮存(pool)墨水的墨水罐103供给到液体喷出头1中。图2a和2b中所示的液体喷出头1具有用于经由墨水连接口2、墨水贮存室3、过滤器4、墨水通道5和支撑构件6向具有喷出墨水的功能的记录元件基板7供给墨水100的通道。向墨水连接口2供给墨水的方法可以是直接连接墨水罐103并且由此执行供给(图1a),或者通过墨水供给管104等从部署在图像记录装置101中的墨水罐103供给(图1b)。

38.在本实施例中,在用作用于暂时保持和贮存墨水的液体室(即,液体存储室)的每个墨水贮存室3中提供用于检测墨水的剩余量的第一电极引脚8和第二电极引脚9。尽管在图2b中仅示出一个电极引脚,但这是因为两个电极引脚在垂直于图面的方向上排列,其中一个电极引脚隐藏在另一个电极引脚的后面(第二个电极引脚9隐藏在第一电极引脚8的后面)。尽管在本实施例中从对墨水的耐腐蚀性的角度电极引脚8和9由各种类型的不锈钢当中的sus304(jis:日本工业标准)不锈钢形成,但是出于同样的原因可以使用sus316(jis)不锈钢。在其中腐蚀/沉淀反应不是问题的墨水性质的情况下,从引脚的可加工性的角度,可以使用允许容易的头部加工的材料,诸如susxm7(jis)不锈钢、sus304cu(jis)不锈钢等。可应用于电极的材料不限于不锈钢,并且可以使用任何材料,只要该材料呈现出氧化和还原即可。插入到墨水贮存室3中的电极引脚8和9在与突出到墨水贮存室3中的端部相对侧的端部具有与电连接构件的接触点,并且经由电连接构件电连接到图像记录装置101。

39.图3是通过电极引脚8和9检测墨水的剩余量的系统的配置的简化示图。从图像记录装置101的装置主单元侧的输入端口14a输入用于执行剩余量的检测的信号。输入信号被分支成与要检测剩余量的墨水的颜色的数量一样多的分支,并且经由各个检测电阻器15被施加到在液体喷出头1的墨水贮存室3中提供的阳极侧第一电极引脚8。而且,在墨水贮存室3内提供的阴极侧第二电极引脚9在液体喷出头1内短路,并且连接到图像记录装置101的接地端子gnd。而且,在检测电阻器15与阳极侧第一电极引脚8之间连接用于剩余量检测的输出的输出端口14b,并且输出端口14b的数量与要执行检测的墨水的颜色的数量相同。

40.在上述配置中,图像记录装置101的电流检测器16检测检测电阻器15与墨水的电阻r的分压比作为输出,并且将这个输出发送到控制图像记录装置101的操作的控制单元18。控制单元18控制电源电路,并且可以可选地控制跨电极引脚8和9施加的电信号的电压的大小和极性,该电源电路的连接有图像记录装置101的商用电源17是用作电压施加单元的电力供给源。控制单元18通过由用作连接到这个电源电路的电流检测单元的电流检测器16检测的电流值获取跨电极引脚8和9的电压,并且可以从其大小检测墨水贮存室3中的每一个内的墨水的剩余量。以上配置构成根据本实施例的图像记录装置101中的液体剩余量检测机构。

41.在墨水贮存室3中没有墨水的情况下,跨阳极和阴极电极引脚8和9的状态是电开路状态,因而没有电流流到液体喷出头1侧。因而,在输出端口14b处检测到接近输入信号的电压的电压。反过来,在墨水贮存室3中有墨水的情况下,阳极和阴极电极引脚8和9通过墨水电连接,因而电流流到液体喷出头1侧。因而,与输入信号相比,在输出端口14b处检测到的信号是低电压电平的输出。

42.将参考图4a和2b中的墨水贮存室3的示意性横截面图描述墨水贮存室3的细节。

43.图4a是沿着图2b中的b

‑

b截取的横截面图,其示意性地图示了墨水贮存室3的详细配置。第一电极引脚8和第二电极引脚9部署为从墨水贮存室3的上面向下穿透到墨水贮存

室3的内部,并且检测3已填充墨水贮存室3的墨水液面高度h。关于检测的方法,第一电极引脚8被用作正极并且第二电极引脚9被用作负极,并且检测施加电位时的电压下降的量。因而,可以被检测的墨水限于使电流通过的墨水类型。在本实施例中,从图像性能和材料成本的角度,在自分散型颜料当中采用使用自分散型炭黑(cb)(诸如羧基型cb等)的黑色墨水。

44.图4b是示出相对于墨水液面高度h的跨电极引脚8和9的电压输出的图。在这个图中,跨电极引脚8和9施加电位的次数和持续期为少和短的初始状态下的特性由“ini”指示,并且已通过长时间段使用液体喷出头跨电极引脚8和9多次和长时段施加电位的状态下的特性由“used”指示。诸如上述的特性的大变化根据墨水的类型在变化率和变化的速度上不同。利用使用羧基型cb的黑色墨水已确认了电压输出的变化。以上特性的变化不限于自分散型颜料墨水,并且在树脂分散颜料墨水和染料墨水中也可能发生类似的特性的变化。

45.当墨水液面高度h超过h=c时,电极引脚8和9与墨水接触,并且电流流动。根据流动的电流的量发生电压下降,并且电压输出下降。假设墨水液面高度h可以高达最大值f,随着墨水液面高度h增加,与电极引脚8和9接触的墨水的表面积增加,并且电流的量增加,因而电压输出下降。通过使用这个现象,可以通过预先设置相对于墨水液面高度h的电压输出来检测填充墨水贮存室3的墨水的量。例如,通过设置电压c1时墨水液面高度h=c和电压b1时墨水液面高度h=b,检测电压b1可以被用作提示用户准备更换墨水罐的标志。而且,以相同的方式,检测电压c1可以被用作提示用户更换墨水罐的标志。作为单独的用途,通过设置电压a1时墨水液面高度h=a,检测电压a1可以被用作通知用户用墨水填充墨水贮存室3完成的标志。

46.在“ini”图与“used”图之间的倾斜的差异大的情况下,如图4b中那样,相同的电压bl的检测可以指示完全不同的墨水液面高度h=b和h=bx。图5a和5b图示了这一点。图5a和图5b分别是在使用的初始状态和在长时段使用之后的墨水贮存室3的沿着b

‑

b截取的横截面图。当电压输出特性以这种方式大大改变时,不能在适当的定时提示用户准备或更换墨水罐,从而导致可用性降低。而且,可能出现以下状态:不输出墨水填充完成标志电压a1,除非墨水100在超过墨水贮存室3内部的电极引脚8和9的表面积的面积上与电极接触,如图5b中的墨水液面高度h=ax所指示的。也就是说,测量的值与实际状态之间的偏差如此大以至于不能执行期望的状态检测,除非获得不现实的状态。在这种情况下,不能完成墨水填充。尽管在本实施例中已描述了电极引脚8和9被部署为穿过墨水贮存室3的上面的示例,但是在电极引脚8和9被部署为穿过侧面的情况下也可能出现不能检测墨水填充的完成的相同现象。

47.长期使用之后电压输出特性改变的原因是第一电极引脚8被设置为正极。施加电流促进氧化/还原反应,增加不锈钢的表面上的氧化层10的厚度,这增加了第一电极引脚8的表面的接触电阻。通过利用x射线光电子能谱(xps)分析根据本实施例的电极引脚8和9的表面,确认存在第一电极引脚8(正电极侧)的表面上的不多于8nm的氧化铁fe2o2成分的增加、以及第二电极引脚9(负电极侧)的表面上的不多于8nm的fe成分的增加。自然氧化层(钝化膜)通常为1至3nm,因而至少4nm的氧化层覆盖第一电极引脚8,或者1至3nm的表面层中的氧化铁feo2的密度高,并且状态是其中形成大氧化膜的状态。

48.在本实施例中,通过跨电极引脚8和9施加下述氧化老化信号来解决上述错误检测。也就是说,有意地促进氧化,使得在至少第一电极引脚8的液体室内部露出的部分上形

成的氧化层的量大于在第二电极引脚9的液体室内部露出的部分上形成的氧化层的量。

49.图6a是根据本实施例的墨水量检测输入信号的示例。图6b至6e图示了氧化老化输入信号的示例。

50.通常,在不需要一直监视墨水量的情况下,常常在墨水量变化的定时(诸如开始打印时、结束打印之后等)执行其检测。因而,在检测脉冲被输入至少一次(在本实施例中为两次)之后,在执行检测的定时,没有电流流过电极引脚8和9,直到施加电压的定时,如图6a中所示。

51.在本实施例中,在图6a中脉冲输入时间为15msec并且脉冲间间隔时间为20msec,但这不是限制性的,这取决于检测精度、噪声、可检测时间等。例如,在用于片材馈送打印的片材宽度尺寸的全行头配置中,可以通过将间隔设置到下一个检测脉冲以便在打印一张之前和之后进行检测来减少打印途中的墨水耗尽。在每分钟打印50张的状态下,以近似833msec间隔执行检测,并且当不存在打印作业时,不执行检测,直到下一个打印作业到达。在片材的宽度方向上操作的串行操作型头的情况下,可以在结束打印到片材宽度的边缘部分之后、在返回时间期间执行检测。在头操作速度的平均为840mm/sec并且a4片材宽度尺寸为210mm的情况下,将以近似250msec间隔执行检测。在不存在打印作业时不执行检测,在串行操作型头中也是如此。

52.在如以上示例中那样通常使用的情况下,长时段使用逐渐建立氧化层10,并且最终特性改变为图4b中的“used”图中的特性。为了避免以上情况,在本实施例中在图像记录装置的开始使用时强制推进特性的变化(氧化),从而减少使用期间的特性的变化(在下文中称为“氧化老化”)。检测信号被连续输入,如图6b中的信号输入示例中那样。也就是说,在一次氧化老化操作中施加的电压脉冲的输入次数大于在一次检测操作中施加的电压脉冲的输入次数。优选地,次数为至少十倍。因此,与通常使用相比,可以加快氧化的速度。在本实施例中,用于电路驱动的3.3v电压被用于检测电压。在其它电压被用于其它操作(诸如液体喷出头的操作)的情况下,电压可以是另一个电压,诸如5v、24v等。

53.现有的检测系统可以被用于本实施例,而不必准备特别的电路等。在本实施例中,在图6b中,电压为3.3v,脉冲输入时间为15msec,并且脉冲间间隔时间为20msec,并且大约10%(正或负)的电压和时间的变动可以被认为是近似等同的脉冲。

54.在图6c中所示的输入信号示例中,与检测信号相同的脉冲以相同的方式被输入,但是可以通过将脉冲电压的绝对值设置为大于检测信号的绝对值(即,通过将电位设置得更高(高于10%))来更快地完成氧化老化操作。例如,在如热头中那样对加热器使用24v的高电压的情况下,对于检测脉冲可以使用3.3v,并且对于氧化老化脉冲可以使用24v。

55.如图6d和6e中所示的输入信号示例中那样,通过连续施加恒定电压而不是脉冲,可以比通过脉冲输入更快地完成氧化老化。也就是说,使在氧化老化操作中施加的电压脉冲的脉冲持续期长于在检测操作中施加的电压脉冲的脉冲持续期,优选地至少10倍长。在这种情况下,可以通过将电位设置得更高(高于10%)来更快地完成氧化老化。在布置以与以上示例相同的方式具有电路驱动恒定电压3.3v和驱动高电压24v的情况下,施加恒定电压。

56.在墨水贮存室3中填充有墨水并且墨水液面高度h=a的状态下,根据以上图6b至6e中的任一个的氧化老化信号输入被用于执行氧化老化。

57.图7是作为一个示例示出图6a中的墨水量检测输入信号相对于电压施加时间的输出的变化的图。输出的变化在初始使用的电压施加时间范围中大,此后随着电压施加时间而逐渐收敛。相对于墨水液面高度h=a的检测输出值由于一定单位时间t[sec]的氧化老化从初始输出电压a1[v]改变到a2[v]的时间为氧化老化完成的时间。

[0058]

在图8中可以看出,作为以上氧化老化的结果,图特性从“ini”图中的那些改变到“ini aging”图中的那些。在本实施例中,对于使用羧基型cb的黑色墨水,氧化老化时间t被设置为600sec。将氧化老化时间t设置得更长进一步减小输出变化量,因而可以以更高精度执行检测。

[0059]

根据本实施例的图像记录装置具有图10中的阈值a2、b2和c2,并且可以从氧化老化之后的“ini aging”图的特性的状态开始使用。图10还示出了长时段使用之后的“used”图,并且可以看出相对于“ini aging”图的差异小。由于特性的变化而引起的错误检测也小。

[0060]

图9a和9b是沿着b

‑

b截取的横截面图,图9a图示了“ini aging”特性,并且图9b图示了“used”特性。从图9a和9b可以看出,在各个阈值电压a2、b2和c2处,墨水液面高度在a和axx、b和bxx、以及c和cxx之间近似相等,因而可以以比传统系统高的精度检测墨水的剩余量。

[0061]

上述氧化老化操作序列在开始使用图像记录装置之前(即,在执行墨水的剩余量的检测操作序列之前)执行。氧化老化操作可以执行多次。例如,可以在每次执行多个检测操作序列时、在其执行之前执行氧化老化操作。而且,作为本实施例的修改,存在不仅在开始使用之前、而且在用户不使用的定时分阶段地执行氧化老化的方法。在这种情况下,对每个氧化老化定时设置老化时间,分别具有对应的检测阈值电压。这种布置使得能够减少初始设定时间,因为不需要对初始设定留出用于氧化老化的一块时间量。

[0062]

通过执行上述氧化老化操作,可以配置墨水贮存室3内的第一电极引脚8(正极侧)的表面被自然氧化层(钝化膜)氧化的状态,并且可以以高精度检测墨水的剩余量。

[0063]

在本实施例中,已示出了其中墨水贮存室3被部署在用作子罐的液体喷出盒内的示例。在将墨水贮存室3部署在液体喷出头(液体喷出盒)内部的情况下,墨水贮存室3需要被容纳在小容量中,因为较大的尺寸导致打印速度降低和装置的尺寸增加。而且,在通过管供给墨水的情况下,由于长时段不使用等,空气穿过管,因而空气不定期地流入墨水贮存室3,这可能影响喷出。而且,在墨水盒的情况下,需要以高精度检测墨水的剩余量以便提示适当的盒更换。根据本实施例,在初始化步骤中预先在第一电极引脚(阳极侧)的表面上引起氧化,由此可以减少在检测步骤中的使用期间的氧化的进行。也就是说,可以抑制电极引脚的表面处的电阻的变化的幅度,并且在墨水的量为一定量的状态下跨电极引脚流动的电流的值可以维持恒定。因而,可以提供可以以高精度检测分阶段设置的墨水的剩余量的墨水剩余量检测系统。

[0064]

而且,根据本实施例,即使在墨水贮存室被部署在图像记录装置中的配置中,也可以以相同的方式以高精度检测墨水。也就是说,虽然本实施例是对液体喷出头1内的墨水的剩余量的检测的应用,但是也可以应用于在墨水罐103内和墨水供给路径中是否存在墨水的检测。在墨水贮存室被部署在图像记录装置中的情况下,诸如在例如大型装置的情况下,在期望连续打印、不损失生产率的情况下,可以通过准确检测剩余量来减少由于墨水耗尽

而导致的生产率的损失。

[0065]

可以做出以下配置:与本实施例相反,在第二电极引脚9作为阳极侧并且第一电极引脚8作为阴极侧的情况下执行剩余量检测。

[0066]

尽管本实施例配置有从上方垂直向下插入到液体室中的电极引脚,但是插入的方向不受限制。而且,电极引脚的数量不限于两个。例如,可以通过相对于一个阴极引脚部署多个阳极引脚来执行检测,并且可以做出以下配置:使用至少三个电极引脚,其中进入液体的深度不同,或者在液体室中设置多个检测位置,以提高检测精度。

[0067]

第二实施例

[0068]

在第二实施例中,在组装液体喷出盒单元的过程中执行根据以上第一实施例的氧化老化。也就是说,在装运(ship)图像记录装置时,氧化老化处于已完成到一定程度的状态。这是生产(production)过程,因而用户可以立即开始打印,而不必在图像记录装置启动时花时间进行氧化老化处理。也就是说,在图像记录装置开始使用之后第一次执行氧化老化操作序列的时间点,老化已经完成到一定程度,因而可以缩短这个序列所需的时间。

[0069]

在组装过程中,以与根据第一实施例的氧化老化相同的方式,在填充有墨水的状态下、并且以第一电极引脚8作为正极侧和第二电极引脚9作为负极侧来施加图6b至6e中的输入信号。替代地,用作第一电极引脚8的引脚可以通过预先利用热等进行处理来赋予在与以上氧化老化等同的氧化层上,此后将该引脚组装到墨水贮存室3中,由此可以获得相同的优点。例如,已确认在环境大气中400℃下热处理sus304不锈钢大约3小时使表面上的fe氧化物增加。

[0070]

在生产过程中执行墨水填充和氧化老化的情况下,可以执行图6a至6e中的施加电压、脉冲等,并且可以测量输出值,从而使得能够在通过输出值管理预定氧化层状态的同时进行制造。从提高检测精度的观点,这是优选的,因为可以以可靠的方式维持和管理期望的氧化层状态。电化学抛光是类似的处理。

[0071]

在热处理的情况下,期望能够选择性地处理墨水贮存室内的引脚的表面,但是存在氧化膜将在整个引脚上增加的可能性。因而,对于用于检测的电压输出的测量的配线,接触电阻增加。存在这可以通过增加接触电阻部分的表面积或者通过利用低电阻镀金对接触电阻部分的材料进行电镀来解决的情况。然而,从过程简单化的观点,热处理是有利的,因为在生产过程期间不需要墨水、电力和在氧化老化后执行墨水处理。

[0072]

虽然已参考示例性实施例描述了本发明,但是要理解的是,本发明不限于所公开的示例性实施例。以下权利要求的范围要被赋予最广泛的解释以便涵盖所有这样的修改以及等同的结构和功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。