1.本发明是与闸阀有关,特别是指一种二向移动的阀件驱动装置。

背景技术:

2.中国台湾省第i503914号专利,揭露了一种双向闸阀,该案主要是利用第一驱动单元来操作第一操作体,或是以及利用第二驱动单元来操作第二操作体,借以使其推挽模块产生向左或向右的位移,进而使得第一密封板或第二密封板能对两个入口进行选择性的密封。

3.前述案件主要的技术特点在于,除了底部使用了空压缸之外,在上层连接于空压缸活塞杆的推挽模块的部分还使用到了类似曲臂的第一操作体及第二操作体。这是一种将位于两个入口之间的密封板以选择性的机构来向一侧移动,借以密封其中一个入口的技术。

4.由上可知,该案技术的机构较为复杂,零件繁多,组装不易且容易有精度的问题。且其密封板的移动方式也是需要依赖例如第一操作体、旋转轴与第一及第二密封板来产生旋转之后的偏心侧移动态,借以使密封板能选择性的向左或向右密封于两个入口,此种动作方式较为复杂且准确度不高。

技术实现要素:

5.本发明的主要目的在于提出一种二向移动的阀件驱动装置,其相较于先前技术而言具有更为精简的零件数量,且驱动阀件的动作简单,且具有较高的精准度。

6.基于上述目的,本发明提出一种二向移动的阀件驱动装置,包含有:一主体,内部具有彼此不相连通的二气室,一第一进气口及一第一进气通道设于该主体,该第一进气口连通于外界,并借由该第一进气流道分别连通于该二气室;一第二进气口及一第二进气通道设于该主体,该第二进气口连通于外界,并借由该第二进气通道连通于该二气室;一第一活塞杆以及一第二活塞杆,两者均可伸缩地设于该主体,且两者都有一端具有一活塞而分别位于该二气室内,以及两者都有部分露出于该主体,并且受驱动而于一推出位置以及一缩回位置之间移动,其中,该第一活塞杆具有沿轴向贯通的一第一流道,该第二活塞杆具有沿轴向贯通的一第二流道;一第一导杆以及一第二导杆,固设于该主体且分别位于该二气室内,该第一导杆以一端伸入至该第一活塞杆的该第一流道中,且该第一导杆的前述伸入端具有沿轴向凹设且与该第一流道连通的一气槽,该第一导杆的杆身侧面设有一气孔,于该第一活塞杆位于该推出位置时,该气孔露出于该第一活塞杆外而连通该气槽与第一导杆所位于的该气室,于该第一活塞杆位于该缩回位置时,该气孔位于该第一流道内;该第二导杆以一端伸入至该第二活塞杆的该第二流道中,该第二导杆具有一导气流道,该导气流道的两端分别连通于该第二进气口以及该第二流道;一阀缸,固设于该第一活塞杆以及该第二活塞杆露出于该主体的部分,该阀缸具有一阀缸气室,以及具有一推进通道分别连通于该阀缸气室以及该第一活塞杆的第一流道,以及具有一退回通道分别连通于该阀缸气室以

及该第二活塞杆的第二流道;一阀缸活塞杆,可伸缩地设于该阀缸并有部分露出于该阀缸,且一端具有一阀缸活塞位于该阀缸气室内,该阀缸活塞杆的伸缩方向与该第一导杆的伸缩方向相夹预定角度;以及一阀件,固设于该阀缸活塞杆露出于该阀缸的部分;其中,该第一进气通道连通于该二气室的位置对应位于该二活塞的一端,该第二进气通道连通于该二气室的位置对应位于该二活塞的另一端,气体由该第一进气口进入该二气室时,将该第一活塞杆及该第二活塞杆推向该推出位置;其中,该推进通道连通于该阀缸气室的位置对应位于该阀缸活塞的一端,该退回通道连通于该阀缸气室的位置对应位于该阀缸活塞的另一端,气体由该推进通道进入该阀缸气室时,将该阀缸活塞杆向外推出。

7.借此,本发明相较于先前技术而言具有更为精简的零件数量,组装上更为容易,且驱动该阀件的动作简单,具有较高的精准度。

8.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

9.图1是本发明第一较佳实施例的组合立体图。

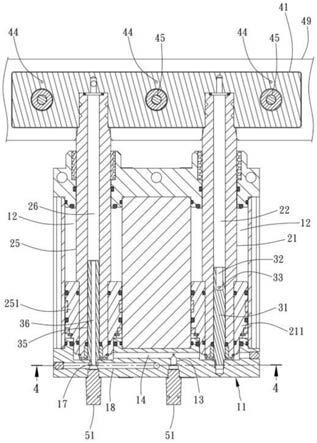

10.图2是沿图1中2-2剖线的剖视图。

11.图3是图2的前视图。

12.图4是沿图3中4-4剖线的剖视图。

13.图5是沿图4中的5-5剖线的剖视图。

14.图6是沿图5中6-6剖线的剖视图。

15.图7是沿图6中7-7剖线的剖视图。

16.图8是沿图5中8-8剖线的剖视图。

17.图9是沿图5中9-9剖线的剖视图。

18.图10是本发明一较佳实施例的一动作示意图。

19.图11是本发明一较佳实施例的组装示意图。

20.图12是本发明一较佳实施例的组装状态下的动作示意图。

21.图13是本发明一较佳实施例的组装状态下的另一动作示意图。

22.其中,附图标记

23.10:二向移动的阀件驱动装置

24.11:主体

25.12:气室

26.13:第一进气口

27.14:第一进气通道

28.17:第二进气口

29.18:第二进气通道

30.21:第一活塞杆

31.211:活塞

32.22:第一流道

33.25:第二活塞杆

34.251:活塞

35.26:第二流道

36.31:第一导杆

37.32:气槽

38.33:气孔

39.35:第二导杆

40.36:导气流道

41.41:阀缸

42.42:阀缸气室

43.43:推进通道

44.44:退回通道

45.45:阀缸活塞杆

46.46:阀缸活塞

47.49:阀件

48.51:气嘴

49.91:阀口

具体实施方式

50.以下将详述本发明的各实施例,并配合图式作为例示。除了这些详细说明之外,本发明亦可广泛地施行于其它的实施例中,任何所述实施例的轻易替代、修改、等效变化都包含在本发明的范围内,并以申请专利范围为准。在说明书的描述中,为了使读者对本发明有较完整的了解,提供了许多特定细节;然而,本发明可能在省略部分或全部特定细节的前提下,仍可实施。此外,众所周知的步骤或组件并未描述于细节中,以避免对本发明形成不必要的限制。图式中相同或类似的组件将以相同或类似符号来表示。特别注意的是,图式仅为示意之用,并非代表组件实际的尺寸或数量,有些细节可能未完全绘出,以求图式的简洁。

51.如图1至图10所示,本发明一较佳实施例所提出的一种二向移动的阀件驱动装置10,主要由一主体11、一第一活塞杆21、一第二活塞杆25、一第一导杆31、一第二导杆35、一阀缸41、三阀缸活塞杆45以及一阀件49所组成,其中:

52.该主体11,内部具有彼此不相连通的二气室12,一第一进气口13及一第一进气通道14设于该主体11,该第一进气口13连通于外界,并借由该第一进气流道分别连通于该二气室12,该主体11还设有一第二进气口17及一第二进气通道18,该第二进气口17连通于外界,并借由该第二进气通道18连通于该二气室12。

53.该第一活塞杆21及该第二活塞杆25,两者均可伸缩地设于该主体11,且两者都有一端具有一活塞211,251而分别位于该二气室12内,以及两者都有部分露出于该主体11,并且受驱动而于一推出位置(图10为上升至顶端的位置)及一缩回位置(图3为下降至底端的位置)之间移动,其中,该第一活塞杆21具有沿轴向贯通的一第一流道22,该第二活塞杆25具有沿轴向贯通的一第二流道26。

54.该第一导杆31及该第二导杆35,固设于该主体11且分别位于该二气室12内,该第一导杆31以一端伸入至该第一活塞杆21的该第一流道22中,且该第一导杆31的前述伸入端具有沿轴向凹设且与该第一流道22连通的一气槽32,该第一导杆31的杆身侧面设有一气孔

33,于该第一活塞杆21位于该推出位置时,该气孔33露出于该第一活塞杆21外而连通该气槽32与该第一导杆31所位于的该气室12,于该第一活塞杆21位于该缩回位置时,该气孔33位于该第一流道22内。该第二导杆35以一端伸入至该第二活塞杆25的该第二流道26中,该第二导杆35具有一导气流道36,该导气流道36的两端分别连通于该第二进气口17以及该第二流道26。其中,该气孔33的位置,在实际设计时,可以设计为在该第一活塞杆21位于该推出位置时,该气孔33才刚好露出于该第一活塞杆21外,借以确保必须在该第一活塞杆21确实移到该推出位置时,气体才得以进入该气孔33。

55.该阀缸41,固设于该第一活塞杆21以及该第二活塞杆25露出于该主体11的部分,在本实施中设于该第一活塞杆21以及该第二活塞杆25的末端。该阀缸41具有三个阀缸气室42,以及具有一推进通道43分别连通于各该阀缸气室42以及该第一活塞杆21的第一流道22,以及具有一退回通道44分别连通于各该该阀缸气室42以及该第二活塞杆25的第二流道26。

56.该三阀缸活塞杆45,可伸缩地设于该阀缸41并有部分露出于该阀缸41,且各该阀缸活塞杆45的一端具有一阀缸活塞46而分别位于各该阀缸气室42内,该三阀缸活塞杆45的伸缩方向与该第一活塞杆21及该第二活塞杆25的伸缩方向相夹一个角度,以本实施例而言呈垂直,而相夹九十度。

57.该阀件49,固设于该三阀缸活塞杆45露出于该阀缸41的部分,本实施例中设于该三阀缸活塞杆45的末端。

58.其中,该第一进气通道14连通于该二气室12的位置对应位于该二活塞211,251的一端,该第二进气通道18连通于该二气室12的位置对应位于该二活塞211,251的另一端,气体由该第一进气口13进入该二气室12时,将该第一活塞杆21及该第二活塞杆25推向该推出位置,气体由该第二进气口17进入该二气室12时,将该第一活塞杆21及该第二活塞杆25推向该缩回位置。此外,该推进通道43连通于各该阀缸气室42的位置对应位于各该阀缸活塞46的一端,该退回通道44连通于各该阀缸气室42的位置对应位于各该阀缸活塞46的另一端,气体由该推进通道43进入各该阀缸气室42时,将各该阀缸活塞杆45向外推出,气体由该退回通道44进入各该阀缸气室42时,将各该阀缸活塞杆45推回至缩回状态。

59.在实际实施时,该第一进气口13及该第二进气口17可以分别设置一个气嘴51,以方便外部的气体源(图中未示)连接。

60.以上说明了本实施例的架构,接下来说明本实施例的操作动作。

61.如图11所示,在使用前,先将本发明安装于一阀口91旁。在未操作时,该第一活塞杆21以及该第二活塞杆25均位于该缩回位置,且该阀缸活塞杆45亦位于缩回的状态,此时该阀件49即位于最低位置且处于缩回状态。该阀口91即处于未封闭状态。

62.如图3所示,欲将该阀口91封闭时,执行封闭操作,其使气体由一该气嘴51进入该第一进气口13,进而进入该二气室12,该第一活塞杆21及该第二活塞杆25即受推动而向该推出位置移动,此时该阀缸41即随着该第一活塞杆21及该第二活塞杆25而移动,但此时由于该第一导杆31的该气孔33尚未露出于该第一导杆31所在的气室12,因此气体还不会进入该气孔33。该第一活塞杆21持续被推动而移动至该推出位置时,其状态即如图10及图12所示。再如图10及图5所示,当该第一活塞杆21移动至该推出位置时,该气孔33即会露出于该第一活塞杆21外,该气孔33所在的该气室12内的气体即会进入该气孔33,而经由该气槽32、

该第一流道22以及该推进通道43而流入该三阀缸气室42,进而推动该阀缸活塞杆45向外推进而最终向外移动至最外端的位置,此时,该阀件49即盖住该阀口91形成封闭效果,而形成如图13的状态。

63.如图10及图13所示,欲将该阀件49退回时,执行退回操作,其使气体由另一个气嘴51进入该第二进气口17,进而进入该二气室12,且也同时进入该导气流道36,并经由该第二流道26以及该退回通道44而进入该三阀缸气室42,进而借由气压的推动而将该三阀缸活塞杆45推回缩回的位置,并将该第一活塞杆21及该第二活塞杆25推动至缩回位置。如此一来,该阀件49即又退回至前述如图3所示的未操作的位置。

64.前述的动作说明中,在执行封闭操作时,所形成的效果是该第一活塞杆21及该第二活塞杆25先上升至推出位置后,该三阀缸活塞杆45才伸出,而对于该阀件49来说,其动态则是该阀件49先上升,再平移至盖住该阀口91。而在执行退回操作时,该阀件49则是缩回与下降同时进行。因此,在设计上,对于该第二进气口17与该第二进气通道18所形成的路径上的最小口径的部位,相较于该第二进气口17、该导气流道36、该第二流道26以及该退回通道44所形成的路径上的最小口径的部位而言,可以设计为口径较小。这个设计可以让气体在进入该第二进气通道18时较为不易,而在进入该退回通道44时较为容易,进而可以确保在退回操作时气体会优先进入该退回通道44,使得该三阀缸活塞杆45先缩回至无法再缩回的位置后,气体才会由再进入该第二进气通道18来推动该第一活塞杆21及该第二活塞杆25下降,进而使该阀件49产生先平移缩回才下降的效果。本发明是利用一该气嘴51与该第二进气口17之间的缝隙来做为较小口径的部位,并且使该气嘴51与该导气流道36之间直接连通而使得口径大于该气嘴51与该第二进气口17之间的缝隙,形成上述的口径关系,如此就可以在退操作时形成使该阀件49先平移缩回才下降的效果。

65.综上可知,本发明利用气体流道的设计来使两个方向的活塞杆分别移动,进而使该阀件49产生两个方向上的移动动作,因此,本案并不是使用多个零件来产生机构上的旋转或偏移,因此本案相较于先前技术而言具有更为精简的零件数量,且本案在驱动阀件49的操作动作上较为简单,且本案使用活塞杆在空压缸上的伸缩移动,因此较机构件的偏摆或旋摆移动而言具有更较高的精准度。

66.须额外说明的是,在该第一进气口13进气时,该第二进气口17即可以做为出气使用,反之,在该第二进气口17进气时,该第一进气口13即可以做为出气使用。此外,为了气密功能而设置油封(或o形环)乃属习知技术,因此容不于本案中加以说明,而仅在图式中予以表示出来,但这些油封的设置位置及方式并非本案的申请重点,不能用来限制本案的申请专利范围。

67.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。