1.本发明属于钛铁矿选别技术领域,特别是涉及一种超细粒级钛精矿的工业回收方法。

背景技术:

2.当前国内常采用“两段强磁 浮选”和“强磁 重选 强磁 浮选”工艺对钒钛磁铁矿选铁尾矿开展钛铁矿回收,但钛铁矿总的回收率不高,相对选铁尾矿在55%左右。当前钛铁矿主要损失在0.038mm以下粒级,选钛流程损失点是强磁尾矿、重选尾矿和斜板溢流,主要原因是目前常规的强磁和重选设备对0.038mm以下粒级的钛铁矿回收效果差,强磁和重选仅能回收少量0.038mm以下粒级钛铁矿,0.038mm以下粒级的钛铁矿不适应目前的浮选生产工艺,因此成为矿泥而被丢弃。以攀西地区为例,每年损失的超细粒级钛铁矿达上百万吨,随着矿石开采进入越来越深的部位,有用矿物的嵌布粒度越来越细,如要获得合格的铁、钛精矿,均需细磨才能实现,这就导致了0.038mm以下的超细粒级钛铁矿日益增加,如再将其丢弃,势必造成资源的极度浪费。当前对钛精矿的需求逐年增加,因此,如何加大超细粒级钛精矿的工业回收,填补该类型资源工业回收的空白,是一个亟待解决的问题。

技术实现要素:

3.为解决上述问题,本发明提供了一种超细粒级钛精矿的工业回收方法,能够降低回收成本,提高回收率,更加环保高效。

4.本发明提供的一种超细粒级钛精矿的工业回收方法包括:

5.对选钛工艺丢弃的强磁和重选尾矿以及tio2品位≤10%的第一类斜板溢流进行分级,获得粗粒和细粒,对所述细粒进行钛铁矿富集,获得强磁精矿和强磁尾矿;

6.对所述强磁精矿给入斜板进行低浓度分级,获得斜板沉砂和第二类斜板溢流;

7.将所述第二类斜板溢流给入一级高效浓缩脱泥旋流器,获得一级旋流器沉砂和一级旋流器溢流;

8.将所述一级旋流器溢流给入二级高效浓缩脱泥旋流器,获得二级旋流器沉砂和二级旋流器溢流;

9.将所述一级旋流器沉砂和所述二级旋流器沉砂混合成为浮选原矿,将所述浮选原矿进行浮选,得到超细粒级钛精矿。

10.优选的,在上述超细粒级钛精矿的工业回收方法中,所述对所述细粒进行钛铁矿富集包括:

11.利用强磁机采用一粗一精或一粗两精的流程对直径为0.074mm以下的细粒进行钛铁矿富集。

12.优选的,在上述超细粒级钛精矿的工业回收方法中,所述对所述强磁精矿给入斜板进行低浓度分级,获得斜板沉砂和第二类斜板溢流包括:

13.对所述强磁精矿给入斜板进行低浓度分级,获得重量百分比浓度为30%至50%的

斜板沉砂,将所述斜板沉砂给入生产浮选选钛流程,并获得重量百分比浓度为5%至9%的第二类斜板溢流。

14.优选的,在上述超细粒级钛精矿的工业回收方法中,将所述一级旋流器沉砂和所述二级旋流器沉砂混合成为浮选原矿之后,还包括:

15.将所述浮选原矿给入微涡强化浮选柱进行脱硫处理。

16.优选的,在上述超细粒级钛精矿的工业回收方法中,所述将所述浮选原矿进行浮选包括:

17.将所述浮选原矿给入微涡强化浮选柱和强搅拌浮选机组合浮选系统进行一次粗选、两次精选和一次扫选,其中,所述粗选和所述精选采用所述微涡强化浮选柱,所述扫选采用所述强搅拌浮选机。

18.优选的,在上述超细粒级钛精矿的工业回收方法中,所述一级高效浓缩脱泥旋流器的溢流口直径为30mm至40mm且沉砂口的直径为5mm至10mm,所述二级高效浓缩脱泥旋流器的溢流口的直径为10mm至25mm且沉砂口的直径为3mm至6mm。

19.优选的,在上述超细粒级钛精矿的工业回收方法中,所述获得粗粒和细粒之后,还包括将所述粗粒丢弃。

20.优选的,在上述超细粒级钛精矿的工业回收方法中,所述获得斜板沉砂和第二类斜板溢流之后,还包括:

21.将所述斜板沉砂给入常规浮选生产流程。

22.通过上述描述可知,本发明提供的上述超细粒级钛精矿的工业回收方法,由于包括对选钛工艺丢弃的强磁和重选尾矿以及tio2品位≤10%的第一类斜板溢流进行分级,获得粗粒和细粒,对所述细粒进行钛铁矿富集,获得强磁精矿和强磁尾矿;对所述强磁精矿给入斜板进行低浓度分级,获得斜板沉砂和第二类斜板溢流;将所述第二类斜板溢流给入一级高效浓缩脱泥旋流器,获得一级旋流器沉砂和一级旋流器溢流;将所述一级旋流器溢流给入二级高效浓缩脱泥旋流器,获得二级旋流器沉砂和二级旋流器溢流;将所述一级旋流器沉砂和所述二级旋流器沉砂混合成为浮选原矿,将所述浮选原矿进行浮选,得到超细粒级钛精矿,可见其采用了两级旋流器进行脱泥,解决了一级旋流器脱泥沉砂回收率不高的问题,而且矿泥的下限能达到0.005mm以下,因此该方法能够降低回收成本,提高回收率,更加环保高效。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

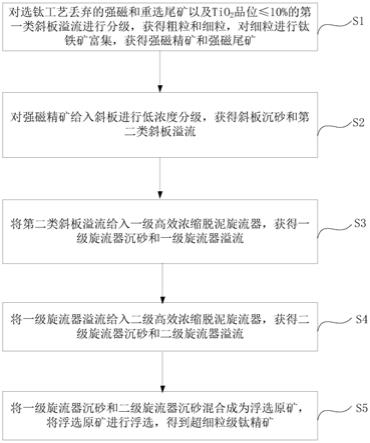

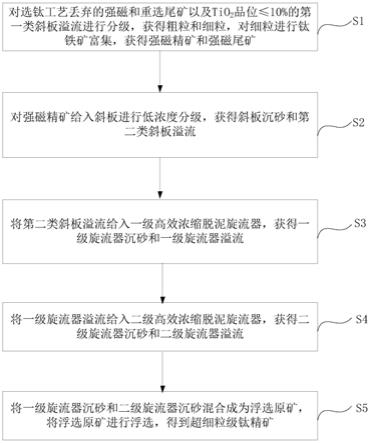

24.图1为本发明提供的一种超细粒级钛精矿的工业回收方法的实施例的示意图。

具体实施方式

25.本发明的核心是提供一种超细粒级钛精矿的工业回收方法,能够降低回收成本,提高回收率,更加环保高效,根据本领域技术人员公知,这里所说的超细粒级钛精矿的尺寸

为≤0.038mm。

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明提供的一种超细粒级钛精矿的工业回收方法的实施例如图1所示,图1为本发明提供的一种超细粒级钛精矿的工业回收方法的实施例的示意图,该方法可以包括如下步骤:

28.本发明提供的一种超细粒级钛精矿的工业回收方法的实施例如图1所示,图1为本发明提供的一种超细粒级钛精矿的工业回收方法的实施例的示意图,该方法可以包括如下步骤:

29.s1:对选钛工艺丢弃的强磁和重选尾矿以及tio2品位≤10%的第一类斜板溢流进行分级,获得粗粒和细粒,对细粒进行钛铁矿富集,获得强磁精矿和强磁尾矿;

30.需要说明的是,这个步骤的分级粒度可以但不限于为0.074mm,这里以0.074mm为例进行说明,获得的0.074mm以上的粗粒由于tio2品位较低,为2%左右,而且其中的钛铁矿以贫连生体为主,因此直接丢弃处理即可,而得到的细粒的粒径在0.074mm以下,可以但不限于利用zh强磁机进行钛铁矿富集,这种zh强磁机对0.074mm以下的钛铁矿富集效果更好。

31.s2:对强磁精矿给入斜板进行低浓度分级,获得斜板沉砂和第二类斜板溢流;

32.需要说明的是,该步骤获得的斜板沉砂给入常规的浮选生产流程即可,该第二类斜板溢流的tio2品位高于10%。

33.s3:将第二类斜板溢流给入一级高效浓缩脱泥旋流器,获得一级旋流器沉砂和一级旋流器溢流;

34.该步骤中,除了上一步得到的第二类斜板溢流之外,还可以额外加入一些tio2品位高于10%的斜板溢流,该一级高效浓缩脱泥旋流器适宜10%以下的低浓度矿浆的脱泥。这里需要说明的是,根据目前生产工艺产生的超细粒级物料中tio2品位的含量,分为高品位(tio2品位>10%)和低品位(tio2品位≤10%)这两种超细粒级物料,低品位的超细粒级物料主要来源于目前选钛作业产生的强磁、重选作业的尾矿中0.038mm粒级物料和tio2品位≤10%的斜板溢流,高品位的超细粒级物料主要来源于tio2品位>10%的斜板溢流。

35.s4:将一级旋流器溢流给入二级高效浓缩脱泥旋流器,获得二级旋流器沉砂和二级旋流器溢流;

36.需要说明的是,这里获得的二级旋流器溢流可以作为最终的矿泥予以丢弃,采用两级旋流器脱泥的方案,能有效解决一级旋流器脱泥沉砂回收率不高的问题,而且矿泥的下限能达到0.005mm以下。

37.s5:将一级旋流器沉砂和二级旋流器沉砂混合成为浮选原矿,将浮选原矿进行浮选,得到超细粒级钛精矿。

38.具体的,该浮选原矿可以但不限于给入微涡强化浮选柱和强力搅拌浮选机进行组合浮选,微涡强化浮选柱进行脱硫处理后可以得到s粗精矿和脱s尾矿,此作业的目的是降低最终钛精矿s含量指标,获得最终的超细粒级钛精矿。

39.该实施例能将tio2品位5%

‑

10%的细粒分级产品提高至18%以上,tio2回收率能

达到85%以上,根据大量试验获得影响钛铁矿高效浮选回收粒度下限为0.005mm,采用斜板与新型的旋流器组合脱泥,并将0.038mm

‑

0.010mm钛铁矿进行新型的微涡强化浮选柱和强搅拌浮选机组合浮选,提高浮选作业效率,此回收工艺还能用于已排入尾矿库的尾矿中钛铁矿的回收。

40.通过上述描述可知,本发明提供的上述超细粒级钛精矿的工业回收方法的实施例中,由于包括对选钛工艺丢弃的强磁和重选尾矿以及tio2品位≤10%的第一类斜板溢流进行分级,获得粗粒和细粒,对细粒进行钛铁矿富集,获得强磁精矿和强磁尾矿;对强磁精矿给入斜板进行低浓度分级,获得斜板沉砂和第二类斜板溢流;将第二类斜板溢流给入一级高效浓缩脱泥旋流器,获得一级旋流器沉砂和一级旋流器溢流;将一级旋流器溢流给入二级高效浓缩脱泥旋流器,获得二级旋流器沉砂和二级旋流器溢流;将一级旋流器沉砂和二级旋流器沉砂混合成为浮选原矿,将浮选原矿进行浮选,得到超细粒级钛精矿,可见其采用了两级旋流器进行脱泥,解决了一级旋流器脱泥沉砂回收率不高的问题,而且矿泥的下限能达到0.005mm以下,因此该方法能够降低回收成本,提高回收率,更加环保高效。

41.在上述超细粒级钛精矿的工业回收方法的一个具体实施例中,上述对细粒进行钛铁矿富集的步骤可以具体包括:

42.利用强磁机采用一粗一精或一粗两精的流程对直径为0.074mm以下的细粒进行钛铁矿富集。

43.而且,将浮选原矿进行浮选可以包括如下步骤:

44.将浮选原矿给入微涡强化浮选柱和强搅拌浮选机组合浮选系统进行一次粗选、两次精选和一次扫选,其中,粗选和精选采用微涡强化浮选柱,扫选采用强搅拌浮选机。

45.需要说明的是,该实施例中,对精矿返回位置进行了改进,目前常规的钛铁矿浮选各精矿作业段尾矿是按顺序返回方式,即下段作业尾矿返回上段作业给矿,而精1选别作业段尾矿tio2品位较低,矿物粒度

‑

0.010mm偏多,将其直接返回粗选作业,影响粗选作业回收,添加酸量又造成循环量增加,为克服以上两大缺点,将精1作业尾矿返入扫选给矿,尽早将tio2品位不高的

‑

0.010mm矿物抛除,提高了整个作业的回收率。对比的结果见表1。

46.表1返回流程浮选对比结果表

[0047][0048]

从表1可知,采用精1尾矿返回扫选工艺,所获得的钛精矿各项指标均优于精1尾矿返回粗选工艺,而且新返回工艺药剂用量低于常规顺序返回工艺。

[0049]

在上述超细粒级钛精矿的工业回收方法的另一个具体实施例中,对强磁精矿给入斜板进行低浓度分级,获得斜板沉砂和第二类斜板溢流可以具体包括:

[0050]

对强磁精矿给入斜板进行低浓度分级,获得重量百分比浓度为30%至50%的斜板沉砂,将斜板沉砂给入生产浮选选钛流程,并获得重量百分比浓度为5%至9%的第二类斜板溢流。

[0051]

而且可选的,将一级旋流器沉砂和二级旋流器沉砂混合成为浮选原矿之后,还可

以包括:

[0052]

将浮选原矿给入微涡强化浮选柱进行脱硫处理。

[0053]

将微涡强化浮选柱用于浮硫和浮钛粗选和精选流程,它的优势是浮选稳定性强,浮选流程短,将增加了强搅拌装置的新型强搅拌浮选机用于扫选流程,它的优势是提高浮选机的回收能力,能在确保扫选精矿tio2品位适宜给入粗选流程的条件下,降低最终浮选尾矿tio2品位,能下降至3%以下,提高了整个流程的回收率。该设备对于以上高效旋流器富集的粒度范围0.038mm

‑

0.010mm的钛铁矿回收效果佳,为说明它的浮选优势,选取常规浮选机进行对比浮选试验,试验结果见表2。

[0054]

表2浮选对比结果表

[0055][0056]

从表2可知,采用新型微涡强化浮选柱进行超细粒级钛铁矿回收,浮选流程短,最终钛精矿产率和回收率均比常规浮选机高。

[0057]

在上述超细粒级钛精矿的工业回收方法的优选实施例中,上述一级高效浓缩脱泥旋流器的溢流口直径为30mm至40mm且沉砂口的直径可以优选为5mm至10mm,上述二级高效浓缩脱泥旋流器的溢流口的直径可以优选为10mm至25mm且沉砂口的直径可以优选为3mm至6mm。

[0058]

需要说明的是,这种设备能将目前选钛浮选脱泥粒度从0.038mm下降至0.005mm,还具备高浓缩效果,将5%

‑

10%浓度斜板溢流进行浓缩分级,可将沉砂浓度提高至30%

‑

45%,适宜超细粒级钛铁矿高效浓缩分级的两级旋流器分级尺寸,还具有富集钛铁矿的作用,能将沉砂tio2品位提高1.5

‑

2个百分点,尤其是0.010mm钛铁矿,能提高8个百分点以上,有利于下步的浮选回收。

[0059]

还需要说明的是,本技术还对回收浮选药剂进行了改进,具体而言,采用常规药剂对超细粒级钛铁矿的浮选连续稳定性较差,随着连续工业生产,浮选时间的增加,很难确保超细粒级钛精矿tio2品位稳定在47%以上,而且超细粒级钛精矿的回收率波动大,呈下滑趋势。为了更好地实现超细粒级钛精矿与超细粒级脉石矿物的有效分离,本技术提供了一种工业浮选药剂制度,该药剂制度为:在浮选粗选作业添加1

‑

2倍常规粗选硫酸用量,1

‑

1.5倍常规粗选捕收剂用量,扫选作业添加新型药剂制度粗选作业1/5

‑

1/10的硫酸用量,1/10左右的捕收剂用量,精1作业添加新型药剂制度粗选作业1/6

‑

1/10的硫酸用量,精2作业添加新型药剂制度粗选作业1/30

‑

1/40的硫酸用量,此药剂制度条件下,能实现超细粒级钛精矿的稳定高效回收。具体参数如下:浮硫作业段添加硫酸1

‑

1.5kg/t,黄药10

‑

50g/t,2#油30

‑

80g/t;浮钛粗选作业添加硫酸3

‑

5kg/t,浮钛捕收剂2.5

‑

4kg/t,柴油0.3

‑

0.7kg/t;精1作业添加硫酸0.2

‑

0.5kg/t,精2作业添加硫酸0.1

‑

0.3kg/t;扫选作业添加硫酸0.3

‑

1kg/t,浮钛捕收剂0.2

‑

0.4kg/t。其中,所有药剂用量制度都是相对浮选原矿量计算。

[0060]

综上所述,本技术提供的上述方案实现了0.038mm

‑

0.010mm的超细粒级钛精矿的回收,可以创造巨大的经济效益。

[0061]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。