1.本发明涉及一种上磁设备,尤其涉及一种磁钢生产时磁钢上磁设备。

背景技术:

2.磁钢又称为铝镍钴合金,是由几种硬的强金属合成,是天然的磁体,同时,也是应用最广泛的永磁材料。

3.目前,在磁钢生产企业中,传统的磁钢上磁设备,大多数都是人工手动将磁钢放置在充磁块处,同时,不具有卸料功能,上磁完毕后也是人工手动将磁钢取下收集,如此循环,磁钢的上磁速度慢,上磁效率不高,无法满足现在市场的磁钢需求量等问题存在。

4.综上所述,需要设计一种可以自动推料、且具有卸料功能的磁钢生产时磁钢上磁设备,以解决上述的问题。

技术实现要素:

5.为了克服传统的磁钢上磁设备,大多数都是人工手动将磁钢放置在充磁块处,不具有卸料功能,上磁效率不高,无法满足现在市场的磁钢需求量的缺点,本发明的技术问题:提供一种可以自动推料、且具有卸料功能的磁钢生产时磁钢上磁设备。

6.本发明的技术方案是:一种磁钢生产时磁钢上磁设备,包括有:工作台,所述工作台顶部一侧上开有凹槽;支撑柱,支撑柱为六个,均对称连接在所述工作台底部两侧;防护架,连接在所述工作台顶部;电控箱,安装在所述工作台顶部一侧,电控箱位于防护架内部一侧;充磁模组,安装在所述工作台顶部一侧,所述充磁模组通过电线与所述电控箱连接;控制面板,设置在所述防护架一侧;顶出组件,安装在所述工作台内部上侧中间;放料组件,连接在所述工作台顶部另一侧;推料组件,安装在所述工作台顶部另一侧与所述放料组件之间。

7.可选地,顶出组件包括有:导向环,固接在所述工作台内部上侧中间;顶出板,滑动式连接在所述导向环内侧;压力传感器,安装在所述顶出板内侧;第一弹簧,连接在所述顶出板与所述导向环之间。

8.可选地,放料组件包括有:连接架,连接架为两个,对称连接在所述工作台顶部另一侧;导料斗,安装在所述连接架上部内侧之间;第一导向杆,第一导向杆为两个,均固接在所述工作台顶部另一侧靠近所述连接架的一侧;挡料板,滑动式连接在所述第一导向杆之间,所述挡料板与所述导料斗配合;第二弹簧,第二弹簧为两个,均连接在所述挡料板与所述第一导向杆之间,所述第二弹簧均套在所述第一导向杆上。

9.可选地,推料组件包括有:气缸,安装在所述工作台顶部另一侧靠近挡料板的一侧;异形杆,连接在所述气缸的活塞杆上,所述异形杆与所述挡料板连接;推料杆,滑动式连接在所述工作台内部一侧,所述推料杆与所述异形杆连接;限位块,限位块为两个,均固接在所述工作台顶部另一侧,所述限位块均位于所述推料杆下方。

10.可选地,还包括有定位组件,定位组件包括有:伸缩杆,固接在所述推料杆下部一

侧;滑轮,滑动式连接在所述伸缩杆一侧;第三弹簧,连接在所述滑轮与所述伸缩杆之间;第二导向杆,第二导向杆为两个,均固接在所述导向环底部两侧;楔形块,滑动式安装在所述第二导向杆之间,所述滑轮与所述楔形块配合;定位块,滑动式设置在所述导向环内部一侧,所述定位块与所述楔形块连接;第四弹簧,第四弹簧为两个,均连接在所述楔形块与所述第二导向杆之间,所述第四弹簧均套在所述第二导向杆上。

11.可选地,还包括有卸料组件,卸料组件包括有:楔形杆,连接在所述充磁模组上的充磁模块一侧;支撑杆,固接在所述工作台顶部一侧,所述支撑杆位于所述电控箱一侧;转杆,转动式安装在所述支撑杆上侧,所述楔形杆与所述转杆配合;涡卷弹簧,连接在所述转杆与所述支撑杆之间,所述涡卷弹簧套在所述支撑杆上;滑杆,滑动式设置在所述工作台顶部一侧,所述滑杆与所述转杆滑动式连接;卸料杆,滑动式安装在所述工作台顶部另一侧,所述卸料杆与所述滑杆连接;第五弹簧,第五弹簧为两个,对称连接在所述卸料杆与所述工作台之间;固定块,工作台顶部右前侧设有固定块。

12.可选地,还包括有开闭组件,所述开闭组件安装在所述防护架与所述工作台之间。

13.可选地,还包括有开闭组件,开闭组件包括有:箱门,箱门为两个,对称转动式安装在所述防护架一侧;合页,合页为四个,均对称连接在所述箱门与所述防护架之间;收集框,滑动式设置在所述工作台内部另一侧;把手,把手为三个,其中一个连接在所述收集框一侧,另外两个安装在所述箱门一侧。

14.本发明具有以下优点:1、在磁钢位于顶出板上与压力传感器接触时,压力传感器会接收到磁钢压力的信号,从而将信号传输至充磁模组上,进而启动充磁模组对磁钢进行上磁工作,如此,本设备具有感应的功能,有效提高磁钢的上磁工作效率。

15.2、当气缸活塞杆伸长时,带动推料杆将磁钢向右推送,如此,达到了自动推料的作用,而在限位块的作用,使得推料杆能准确将磁钢推送至顶出板上,同时,限位块增加磁钢的稳定性。

16.3、磁钢上磁具有磁性,磁钢与卸料杆接触,会与卸料杆相互吸附住,在卸料杆向右移动时,带动磁钢向右移动与固定块接触,使得磁钢不会继续向右移动,卸料杆继续向下移动会与磁钢分离,使得磁钢落在凹槽内,如此,起到了自动卸料的作用。

附图说明

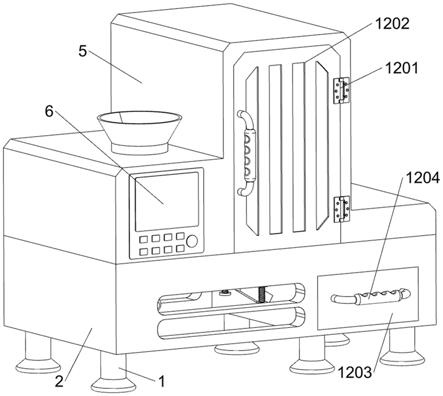

17.图1为本发明的第一种立体结构示意图。

18.图2为本发明的第一种剖视结构示意图。

19.图3为本发明的第二种剖视结构示意图。

20.图4为本发明的放置组件的部分结构示意图。

21.图5为本发明的顶出组件的结构示意图。

22.图6为本发明的放料组件的结构示意图。

23.图7为本发明的定位组件的结构示意图。

24.图8为本发明的第二种立体结构示意图。

25.图9为本发明的第三种剖视结构示意图。

26.图10为本发明的推料组件的结构示意图。

27.图11为本发明a的放大示意图。

28.图12为本发明的卸料组件的结构示意图。

29.图13为本发明的卸料组件的部分结构示意图。

30.图14为本发明b的放大示意图。

31.图15为本发明的第三种立体结构示意图。

32.附图中的标记:1

‑

支撑柱,2

‑

工作台,3

‑

电控箱,4

‑

充磁模组,5

‑

防护架,6

‑

控制面板,7

‑

顶出组件,701

‑

导向环,702

‑

顶出板,703

‑

压力传感器,704

‑

第一弹簧,8

‑

放料组件,801

‑

连接架,802

‑

导料斗,803

‑

第一导向杆,804

‑

挡料板,805

‑

第二弹簧,9

‑

推料组件,901

‑

气缸,902

‑

异形杆,903

‑

推料杆,904

‑

限位块,10

‑

定位组件,1001

‑

伸缩杆,1002

‑

滑轮,1003

‑

第三弹簧,1004

‑

第二导向杆,1005

‑

楔形块,1006

‑

定位块,1007

‑

第四弹簧,11

‑

卸料组件,1101

‑

楔形杆,1102

‑

支撑杆,1103

‑

转杆,1104

‑

涡卷弹簧,1105

‑

滑杆,1106

‑

卸料杆,1107

‑

第五弹簧,1108

‑

固定块,12

‑

开闭组件,1201

‑

合页,1202

‑

箱门,1203

‑

收集框,1204

‑

把手。

具体实施方式

33.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

34.实施例1

35.一种磁钢生产时磁钢上磁设备,如图1、图2、图3、图4、图5、图6和图10所示,包括有支撑柱1、工作台2、电控箱3、充磁模组4、防护架5、控制面板6、顶出组件7、放料组件8和推料组件9,工作台2顶部右前侧上开有凹槽,工作台2底部前后两侧设有三个支撑柱1,工作台2顶部设有防护架5,工作台2顶部后侧设有电控箱3,电控箱3位于防护架5内部后侧,工作台2顶部后侧设有充磁模组4,充磁模组4通过电线与电控箱3连接,充磁模组4是由充磁模块和固定架组成,固定架连接在工作台2顶部后侧,充磁模块滑动式连接在固定架上,防护架5左前侧设有控制面板6,工作台2内部上侧中间设有顶出组件7,工作台2顶部左侧设有放料组件8,工作台2顶部左前侧与放料组件8之间设有推料组件9。

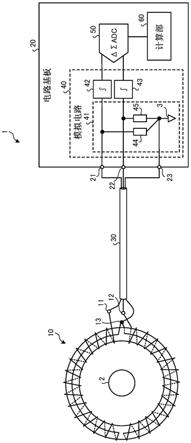

36.顶出组件7包括有导向环701、顶出板702、压力传感器703和第一弹簧704,工作台2内部上侧中间设有导向环701,导向环701内侧滑动式设有顶出板702,顶出板702内侧设有压力传感器703,顶出板702与导向环701之间设有第一弹簧704。

37.放料组件8包括有连接架801、导料斗802、第一导向杆803、挡料板804和第二弹簧805,工作台2顶部左侧左右对称设有连接架801,连接架801上部内侧之间设有导料斗802,工作台2顶部左前侧前后对称设有第一导向杆803,第一导向杆803之间滑动式设有挡料板804,挡料板804与导料斗802配合,挡料板804与第一导向杆803之间均设有第二弹簧805,第二弹簧805均套在第一导向杆803上。

38.推料组件9包括有气缸901、异形杆902、推料杆903和限位块904,工作台2顶部左前侧设有气缸901,气缸901的活塞杆上设有异形杆902,异形杆902与挡料板804连接,工作台2内部左侧滑动式设有推料杆903,推料杆903与异形杆902连接,工作台2顶部左前侧前后对称设有限位块904,限位块904均位于推料杆903下方。

39.需要对磁钢上磁时,给电控箱3上电,使得电控箱3将电源传输至充磁模组4上,然后人们在控制面板6上输入参数信息,随后将多个磁钢放置在导料斗802内,这时,启动气缸901,在气缸901的活塞杆伸长时,带动异形杆902、推料杆903和挡料板804向右移动,第二弹簧805被拉伸,当挡料板804向右移动时,使得挡料板804右侧不会挡住上侧的磁钢,上侧磁

钢则会向下落在挡料板804左侧上,而推料杆903向右移动,将最下侧的磁钢向右推送至顶出板702上,使得磁钢与压力传感器703接触,压力传感器703接收到磁钢压力的信号,压力传感器703此时会启动充磁模组4,使得充磁模组4上的充磁模块向下按压磁钢进行上磁工作,从而带动磁钢和顶出板702向下移动,第一弹簧704被压缩,在磁钢上磁完毕后,充磁模组4上的充磁模块向上远离磁钢,在第一弹簧704复位的作用,带动顶出板702和磁钢向上移动,如此,人们便可将上磁后的磁钢推送至凹槽内,方便人们收集,当气缸901活塞杆缩短时,带动异形杆902和推料杆903向左移动,在第二弹簧805复位的作用,带动挡料板804向左移动复位,使得挡料板804右侧挡住上侧的磁钢,而最下侧的磁钢则会掉落在限位块904之间,当不需使用本设备时,人们手动将气缸901关闭,然后将电控箱3断电即可。

40.实施例2

41.在实施例1的基础之上,如图1、图5、图7、图8、图9、图11、图12、图13、图14和图15所示,还包括有定位组件10,定位组件10包括有伸缩杆1001、滑轮1002、第三弹簧1003、第二导向杆1004、楔形块1005、定位块1006和第四弹簧1007,推料杆903下部右侧设有伸缩杆1001,伸缩杆1001右侧滑动式设有滑轮1002,滑轮1002与伸缩杆1001之间设有第三弹簧1003,导向环701底部前后两侧设有第二导向杆1004,第二导向杆1004之间滑动式设有楔形块1005,滑轮1002与楔形块1005合,导向环701内部滑动式设有定位块1006,定位块1006与楔形块1005连接,楔形块1005与第二导向杆1004之间均设有第四弹簧1007,第四弹簧1007均套在第二导向杆1004上。

42.当推料杆903向右移动时,会带动伸缩杆1001和滑轮1002向右移动,使得滑轮1002与楔形块1005接触,带动楔形块1005和定位块1006向上移动,第四弹簧1007被拉伸,在定位块1006的作用,使得磁钢能更稳定进行上磁工作,定位块1006继续向上移动与导向环701接触,使得定位块1006和楔形块1005不会继续向上移动,在楔形块1005作用下,滑轮1002则不会继续向右移动,而推料杆903和伸缩杆1001继续向右移动,此时,第三弹簧1003被压缩,当推料杆903带动伸缩杆1001向左移动后,在第三弹簧1003复位的作用,带动滑轮1002向左移动复位,使得滑轮1002远离楔形块1005,在第四弹簧1007复位的作用,带动楔形块1005和定位块1006向下移动复位。

43.还包括有卸料组件11,卸料组件11包括有楔形杆1101、支撑杆1102、转杆1103、涡卷弹簧1104、滑杆1105、卸料杆1106、第五弹簧1107和固定块1108,充磁模组4上的充磁模块后侧设有楔形杆1101,工作台2顶部后侧设有支撑杆1102,支撑杆1102位于电控箱3前侧,支撑杆1102上侧转动式设有转杆1103,楔形杆1101与转杆1103配合,转杆1103与支撑杆1102之间设有涡卷弹簧1104,涡卷弹簧1104套在支撑杆1102上,工作台2顶部后侧滑动式设有滑杆1105,滑杆1105与转杆1103滑动式连接,工作台2顶部右前侧滑动式设有卸料杆1106,卸料杆1106与滑杆1105连接,卸料杆1106与工作台2之间对称设有第五弹簧1107,工作台2顶部右前侧设有固定块1108。

44.当磁钢上磁后,顶出板702带动磁钢向上移动,使得磁钢与卸料杆1106接触,由于磁钢上磁后具有磁性,磁钢此时会与卸料杆1106相互吸附,在充磁模组4上的充磁模块向下移动时,会带动楔形杆1101向下移动与转杆1103接触,从而带动转杆1103逆时针旋转,涡卷弹簧1104发生形变,进而带动滑杆1105和卸料杆1106向右移动,第五弹簧1107被压缩,卸料杆1106带动磁钢向右移动远离顶出板702,使得磁钢与固定块1108接触,而卸料杆1106继续

向右移动时,在固定块1108的作用,将磁钢与卸料杆1106分离,使得磁钢向下掉落在凹槽内,如此,完成下料工作,当充磁模组4上的充磁模块向上移动时,带动楔形杆1101向上移动远离转杆1103,在涡卷弹簧1104复位的作用,带动转杆1103顺时针旋转复位,在第五弹簧1107复位的作用,带动卸料杆1106和滑杆1105向左移动复位,如此反复,达到了自动卸料的作用。

45.还包括有开闭组件12,开闭组件12包括有合页1201、箱门1202、收集框1203和把手1204,防护架5右侧前后对称转动式设有箱门1202,箱门1202与防护架5之间均上下对称设有合页1201,工作台2内部右侧滑动式设有收集框1203,收集框1203前侧设有把手1204,箱门1202左侧也均设有把手1204。

46.当需要对电控箱3和充磁模组4进行维修时,人们握住上侧的把手1204向外旋转,通过合页1201带动箱门1202向外旋转打开,如此,人们便可对电控箱3和充磁模组4进行维修工作,维修完毕后,握住上侧把手1204向内旋转,通过合页1201带动箱门1202向内旋转关闭,在磁钢上磁完毕后,可将磁钢收集在收集框1203内,当收集框1203内的磁钢集满后,人们握住下侧把手1204向前移动,带动收集框1203向前移动,方便人们将磁钢收集和整理,随后把收集框1203向后移动恢复原状态即可。

47.应当理解,以上的描述仅仅用于示例性目的,并不意味着限制本发明。本领域的技术人员将会理解,本发明的变型形式将包含在本文的权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。