1.本发明属于家用清洁设备技术领域,特别涉及一种用于表面清洁设备的清洁底座。

背景技术:

2.表面清洁设备,例如洗地机,通常利用清洁底座对待清洁表面进行清洗和吸污。此类设备的清洁底座中通常设置有表面带有能够被液体润湿绒毛层的清洁辊,清洁辊在工作时,清洁液被转动的清洁辊施加到待清洁表面上,并且清洁辊在转动过程中,也能够同时与抽吸装置的抽吸力一起将待清洁表面上的污液拾起,而后送入到污液回收单元的污液回收箱中。

3.众所周知,上述表面清洁设备中的清洁辊在使用过程中常常被污液浸润,这部分污液如果不能及时清理,则会影响利用清洁辊继续向待清洁表面施加清洁液,而且还会影响清洁辊从待清洁表面拾取污液的能力。

4.为了解决清洁辊的污液清理问题,现有技术提出了能够对清洁辊上的吸湿绒毛层进行刮除污液的刮辊装置。公开号为cn206434268u的中国专利中公开了一种表面清洁设备,该设备中利用在刷辊后侧设置与刷辊干涩的后刮片方式实现对刷辊进行污液清理。公开号为wo2017059600a1的专利文献中公开了一种地面清洁器,该清洁器上通过在清洁筒的表面密封盖扣一水槽来实现清洁器上的污液清理。

5.上述方式中的刮辊装置虽然有了长足的进步,但是其对清洁辊移除污液的能力还是略显不足。因此,市场亟待推出刮液能力被进一步改善的刮辊装置以配置到表面清洁设备的清洁底座上以提高清洁效率。

技术实现要素:

6.为了解决上述技术问题,本发明的目的是提供一种效率改善型的用于表面清洁设备的清洁底座。

7.为了实现上述发明的目的,本发明采用如下技术方案:一种用于表面清洁设备的清洁底座,该清洁底座适于在待清洁表面上移动,所述的清洁底座包括清洁辊、驱动所述清洁辊旋转的驱动装置、用于从旋转中且被浸湿的所述清洁辊上移除多余污液和固体垃圾的刮辊装置,其特征在于,所述的刮辊装置包括第一刮擦部件和第二刮擦部件,所述第一刮擦部件和第二刮擦部件被配置成当所述清洁辊旋转时均接触所述清洁辊的一部分;其中,所述第一刮擦部件在移除粘附于所述清洁辊上的固体垃圾的性能是优于所述第二刮擦部件的,而所述第二刮擦部件在移除浸润于所述清洁辊上的液体的性能是优于所述第一刮擦部件的。

8.在一种有利的实施方式中,就所述至少一个清洁辊的旋转方向而言,所述的第二刮擦部件位于所述第一刮擦部件的下游。

9.在一种有利的实施方式中,所述的第一刮擦部件包括多个齿状的凸起和位于相邻

两个所述凸起之间的间隙,所述多个凸起被配置成当所述清洁辊旋转时至少部分伸入到所述清洁辊的内部。

10.特别有利的方式可以是,所述的第一刮擦部件和第二刮擦部件之前具有间隔区,由所述第二刮擦部件从所述清扫辊上刮除的多余污液与/或小颗粒固体垃圾依次经过所述的间隔区、所述的间隙后流到所述刮辊装置的外部。

11.在一种有利的实施方式中,所述的第二刮擦部件包括刮条,所述刮条被配置成当所述清洁辊旋转时接触所述清洁辊的一部分,所述的刮条沿平行于所述清洁辊的旋转轴线方向连续延伸。

12.在一种有利的实施方式中,所述的第二刮擦部件位于第一刮擦部件的上方。

13.在一种有利的实施方式中,所述第二刮擦部件的硬度大于所述第一刮擦部件的硬度。

14.特别有利的方式可以是,所述的第一刮擦部件为塑料材质,所述的第二刮擦部件为金属材质。

15.在一种有利的实施方式中,所述第二刮擦部件与所述清洁辊之间的摩擦力大于所述第一刮擦部件与所述清洁辊之间的摩擦力。

16.在一种有利的实施方式中,所述清洁底座包括内部限定辊室的壳体,所述的清洁辊安装于所述的辊室内。

17.特别有利的方式可以是,所述的壳体包括一可分离的上盖,所述的刮辊装置设置于所述上盖的内壁面上。

18.在另一种特别有利的实施方式中,所述清洁底座还包括位于所述壳体内的污液盒,所述的污液盒位于所述清洁辊的后侧并毗邻所述的清洁辊设置,所述的刮辊装置至少有部分位于所述污液盒的正上方。

19.特别有利的方式可以是,所述的污液盒具有供污液与/或固体垃圾进入内部的输入口,所述的输入口朝向所述清洁辊布置,所述第一刮擦部件的下部靠近所述的输入口。

20.在一种有利的实施方式中,所述的清洁底座还包括用于将清洁液施加到所述清洁辊上的至少一个液体分配器;就所述至少一个清洁辊的旋转方向而言,所述的液体分配器位于所述刮辊装置的下游。

21.本发明的清洁底座,通过设置有双刮擦部件的刮辊装置,其具有更好的移除清洁辊上的污液和固体垃圾,也使得清洁底座具有更好的表面清洁能力。

附图说明

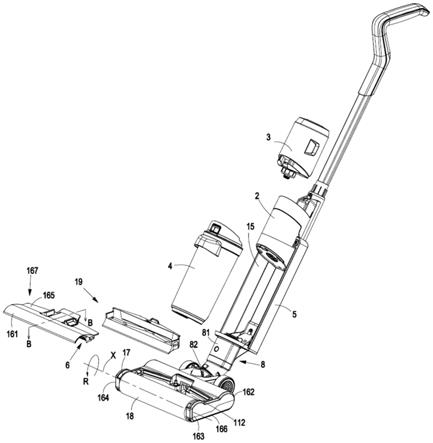

22.图1为根据本发明的一个实施例的表面清洁设备的立体图一,其中机体处于直立的存储位置;图2为根据本发明的一个实施例的表面清洁设备的立体图二,其中机体处于向后倾斜的使用位置;图3为根据本发明的一个实施例的表面清洁设备的分解图一,其中机体上的清洁液供应箱和污液回收箱从机壳上分离;图4为图2的表面清洁设备的清洁底座的剖视图;图5为根据本发明的一个实施例的表面清洁设备的分解图二,其中清洁液供应箱、污液

回收箱从机体的机壳上分离,上盖、污液盒从清洁底座的壳体上分离;图6为图5的污液盒的仰视视角下的立体图;图7为图6在a处的放大图;图8为通过图5中沿b-b方向截取的上盖的剖视图;图9为根据本发明的一个实施例的污液盒的立体图,图10为附图9中沿c-c方向的污液盒的剖视图;图11为根据本发明的一个实施例的表面清洁设备的清洁液供给单元的原理示意图;图12为根据本发明的一个实施例的表面清洁设备的污液回收单元的原理示意图。

具体实施方式

23.为详细说明发明的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明。

24.为详细说明发明的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明。

25.图1、2是示出根据本发明的一个实施例的表面清洁设备10的示意图。表面清洁设备10包括机体11和清洁底座12。本例的表面清洁设备10为直立式清洁设备,机器在使用完毕后可以被直立式保持。

26.表面清洁设备10在待清洁表面清洁的过程中,清洁底座12支撑在待清洁表面上并能够沿待清洁表面移动。机体11的下部可枢转地安装到清洁底座12,机体11相对于清洁底座12可以在直立的停止位置(如图1)与向后倾斜的使用位置(如图2)之间转动。

27.在其他实施例中,表面清洁设备10不限于为直立机型,也可以是卧式、便携式等类型的设备。

28.表面清洁设备10上布置清洁液供给单元和污液回收单元。清洁液供给单元,用于存储对外供给清洁液,清洁液供给单元至少包括用于存储清洁液的清洁液供给箱3。污液回收单元,用于从待清洁表面移除用过的清洁液所转换成的污液以及移除位于待清洁表面上的固体垃圾,并且在一定时间内存储这些污液和固体垃圾;污液回收单元至少包括用于在在一定时间内存储污液和固体垃圾的污液回收箱4。

29.出于与附图相关的描述的目的,术语“上”、“下”、“左”、“右”、“前”、“后”、

ꢀ“

竖直”、“水平”、“内”、“外”及其派生词从限定的位置关系是相对于使用者在待清洁表面上推动表面清洁设备10的方向(即从后到前的推动方向)来使用的。如在本文中所使用的,术语“后侧”是指处于至少另一部件的后方的位置,但不必意味着处于所有其它部件的后方。然而,应理解,本发明可采取各种替代方位,除非明确指出相反的方位。

30.参照图1所示,机体11的顶部安装有供用户握持的手柄13。手柄13包括弓形把手14。操作者可以利用该弓形把手14单手握住表面清洁设备10并以此在图2的状态下推动表面清洁设备10的清洁底座12在待清洁表面上前后移动。在其他实施例中,手柄还可以包括由一个或多个操作元件构成的用户界面,操作元件可为诸如但不限于按钮、触发器、触发物、开关等,表面清洁设备能通过这些操作元件控制表面清洁设备中所有受控部件的工作,如针对清洁运行被接通或切断、清洁液的输送调节、抽吸装置的功率调节等。在其他实施例中,用户界面也可设置在表面清洁设备的其他地方,诸如在手柄下部的机体顶壁或侧壁上。

31.参照图3所示,机体11进一步包括机壳15,机壳15是机体11的骨架部分,其主要起到收纳或承载机体11上的其余部件的作用。如承载抽吸装置、手柄、清洁液供应箱、污液回收箱等。本例中,机壳15的中部固定设置有抽吸装置2,清洁液供应箱3和污液回收箱4分别可拆卸的支撑在机壳15的上部和下部。

32.抽吸装置2属于污液回收单元的一个抽吸力形成部件,其用于产生让污液流动的作用力。本例的抽吸装置2包括布置在机壳15内中的、由马达/风轮组件构成的抽吸电机。此抽吸电机能够提供延伸至清洁底座处的抽吸作用力。抽吸装置2通过上抽吸通路21(参见图12)与污液收纳箱4流体连通。污液回收单元上除了设有上抽吸通路21外,还具有从污液收纳箱4、穿过机壳15并通往清洁底座12的中转仓室190(见图12)处的下抽吸通道22(参见图12),即抽吸装置2、抽吸通路21污液回收箱4、下抽吸通道22以及清洁底座12的中转仓室190依次连通。

33.在其他实施例中,抽吸装置也可以包括泵,在泵的作用下实现将下述提及的中转仓室内的污液或固液混合物转移到污液回收箱中,而按此方案设置,泵将被置于中转仓室和污液回收箱之间。

34.清洁液供应箱3包括用于保持清洁液的至少一个仓室。在其他实施例中,清洁液供应箱还可以包括多个仓室。清洁液可以是水或者混有洗涤剂的洗涤剂混合溶液。本例的清洁液供应箱3可拆卸的安装在机壳15。用户可以按照需求随时为清洁液供应箱3补充清洁液。

35.污液回收箱4安装在机壳15的下部前侧,并且污液回收箱4可拆卸地安装到机壳15的前部。该结构可以便于用户随时按需对污液回收箱4进行排空处理。在其他实施例中,污液回收箱也可以安装在其他位置,甚至时机壳15上的任意位置。

36.机体11除了包括上述部件外,还在机壳15上安装有可充电的电池包5。本实施例中,电池包5安装在机壳15的下部后侧,即位于污液回收箱4的后侧。该电池包5可以为诸如抽吸装置2等表面清洁设备10上所有需要在工作时消耗电能的部件供电。在其他实施例中,也可以在机体上设置能够与外部电连接的电源接插头,借由外部电源给机器上的耗电部件供电。

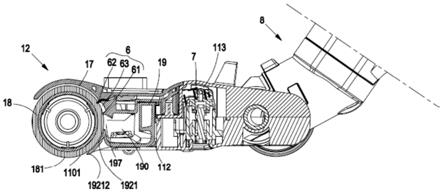

37.参见图3,示出并描述了根据本公开的实施例的清洁底座12。清洁底座12包括壳体16,该壳体16具有前侧壁161、后侧壁162、左侧壁163和右侧壁164、顶壁165以及底壁166,即壳体16大致呈盒状。

38.参见图4,壳体16的内壁限定出内部空间,清洁辊18、污液盒19以及驱动装置7至少部分地被接纳在该内部空间。壳体16的前部具有从前侧壁161延伸到底壁166处的开口110(在图1和图2中示出)。在其他实施例中,此开口也可以仅是位于底壁的前部,壳体的前侧壁为从顶壁延伸到底壁的完整壁面。

39.如图3、5所示,壳体16通过转动接头8枢转地保持在机体11的下部。转动接头8包括上转动部81和下转动部82,该上转动部81和下转动部82能够使机体11可实现在直立的停止位置与向后倾斜的使用位置之间转动。

40.转动接头8中贯穿有下抽吸通路22的一部分、清洁液输出管路的一部分以及供电电路的一部分。污液以及固体垃圾经由该下抽吸通路22能够被从清洁底座12处向上输送至污液回收箱4中。清洁液借由清洁液输出管路能够被从清洁液供应箱3向下送至清洁底座12

处。供电电路能够从位于上部的电池包5向下将电量输送至清洁底座12的耗电部件处。

41.如图4、5所示,前侧壁161和顶部165的前部分构成一个可拆卸的上盖167。清洁辊18被设置于清洁底座12的前部并且容纳在内部空间前部的辊室17内。清洁辊18由壳体16的左侧壁163和右侧壁164可旋转地支撑,清洁辊18相对于壳体22可做围绕旋转轴线x在方向r上进行的旋转运动。在本实施例中,辊室17与开口110连通。如图1-2所示,清洁辊18的前侧部分以及下侧部分被位于开口110处。

42.本例中,清洁辊18的外侧覆盖有可具有刷毛、织物或其它的清洁元件,这些清洁元件被配置成能够被例如水、洗涤剂混合溶液等清洁类液体浸润。

43.继续如图4所示,在本例中,驱动装置7主要由马达部件构成,驱动装置7安装在内部空间后部的马达室113内。清洁辊18可操作地耦接到驱动装置7并由驱动装置7驱动旋转。在其他实施例中,也可以不单独设置马达室,如可以将驱动装置内置在清洁辊的内部。

44.参照图5、6、7所示,清洁底座12包括刮辊装置6。刮辊装置6安装在壳体16的上盖167内壁面上并且位于辊室17的上部位置,刮辊装置6同时位于污液盒19的上侧。刮辊装置6经配置以与清洁辊18的一部分接触。刮辊装置6能够从处于被污液浸湿以及固体垃圾粘附的清洁辊18上移除多余污液和至少部分固体垃圾。刮辊装置6从清洁辊18移除的多余污液和固体垃圾,随后可经由下抽吸通路22被最终吸入到污液回收箱4中。

45.参照图6、7示出了并描述了根据本公开的实施例的刮辊装置6。刮辊装置6包括第一刮擦部件61和第二刮擦部件62,就清洁辊18的转动方向r而言,第二刮擦部件62位于第一刮擦部件61的下游。第一刮擦部件61和第二刮擦部件61大致平行,第一刮擦部件61和第二刮擦部件62之间具有间隔区63。

46.第一刮擦部件61包括多个齿状的凸起611,多个凸起611沿着平行于清洁辊18的旋转轴线x方向排布,相邻两个凸起611之间具有间隙612。多个凸起611被配置成一部分深入到清洁辊18内。清洁辊18的旋转使得第一刮擦部件61上的多个凸起611能够将粘附在清洁辊18外周面上的、如头发、絮状物等固体垃圾移除下来,而且同时也能将被清洁辊18上的部分污液刮除下来。应当理解,除非特别如此要求,否则凸起611的形状不限于在本技术中示出和/或描述的那些形状。

47.第二刮擦部件62包括刮条621,刮条621被配置成当清洁辊18旋转时接触清洁辊18的一部分,刮条18沿平行于清洁辊18的旋转轴线x的方向连续延伸。

48.本例中,第二刮擦部件62的硬度大于第一刮擦部件61,如第一刮擦部件61采用塑料材质,第二刮擦部件62采用金属材质。

49.借助第一刮擦部件61和第二刮擦部件62的结构,实现了第一刮擦部件61在移除清洁辊18上的固体垃圾的性能是优于第二刮擦部件62的,而第二刮擦部件62在移除清洁辊18上的多余液体的性能是优于第一刮擦部件61的;且第二刮擦部件62与清扫辊18之间的摩擦力大于第一刮擦部件61与清扫辊18之间的摩擦力。

50.参照图8,可以理解为当存成过多的固体垃圾堆积在同时被污液浸润的清洁辊上18上时,如直接采用类似第二刮擦部件62的刮擦部件,固体垃圾的存在会使得清洁辊18表面出现打滑现象,进而使得刮除污液的效率被减低;如按照本案方案,先通过第一刮擦部件61预先刮除粘附于清洁辊18的固体垃圾以及小部分污液,则在清洁辊18转动到后续第二刮擦部件62处时,第二刮擦部件62更易将残留的污液从清洁辊18上刮下来。而且,本案的第一

刮擦部件61是多齿状凸起的结构,是类似于“梳子”或“钉耙

ꢀ“

结构的部件,其在刮除固体垃圾时同时能将清洁辊18表面的清洁元件(如刷毛)打散并呈蓬松状,这将更加更利于后期第二刮擦部件62的刮液工作。而由第二刮擦部件62刮下的污液(该部分污液可能含有小颗粒的固体垃圾)能够经过间隔区63、第一刮擦部件61上的间隙612流到刮辊装置6的外部;本例中,从刮辊装置6流出的污液和固体垃圾将向下侧的污液盒19方向流动。

51.参照图4,示出了并描述了根据本公开的实施例的污液盒19。污液盒19被容纳在内部空间中部并位于辊室17和马达室之间的容置室112内,污液盒19被布置成能够接纳来自清洁辊18以及刮辊装置6、抽吸装置2转移的污液和固体垃圾。

52.如图9、10本例的污液盒19呈上部敞口的四方形结构,它包括底壁191和由前侧壁192、后侧壁193、左侧壁194以及右侧壁195构成的周侧壁,底壁191和周侧壁围成一个能够临时存储污液和污物的中转仓室190。本例中,中转仓室190的容积远小于污液收纳箱4的容积;优选方案中,污液收纳箱4的容积是中转仓室190容积的3倍以上。

53.在后侧壁195下部与底壁191后部的交汇处设有抽吸口196,此抽吸口196通过贯穿过转动接头8的下抽吸通道22与污液回收箱4流体接通(见图12)。在抽吸装置2的抽吸作用下,进入中转仓室190内的污液或固液混合物能够被送至污液回收箱4中。本例中,为了便于中转仓室190内的污液流至抽吸口196处,底壁191的内壁面被设置成向后倾斜的斜坡面1911,而该斜坡面1911靠近抽吸口196的位置为最低处。

54.参照图4、10,示出了并描述了根据本发明公开的实施例的污液盒19和清洁辊18的位置关系。其中污液盒19的前侧壁192紧贴清洁辊18。中转仓室190上具有供固液混合物进入中转仓室190的输入口197,此输入口197布置在前侧壁192上并且紧贴清洁辊18设置。

55.本例的中转仓室190有部分位于清洁辊18的旋转轴线x之下,输入口197的口部也有部分位于旋转轴线x之下。前侧壁192上具有一紧邻清洁辊18的引导斜面1921,引导斜面1921的上端部19211延伸至输入口197、下端部19212靠近清洁辊18的下端部181。

56.本例中,引导斜面192的下端部为由柔性材料制成的柔性部,在清洁底座12在待清洁表面移动作期间,引导斜面192的下端部1922至少有部分贴紧待清洁表面。由此便使得,由“引导斜面192的下端部19212、清洁辊18的下端部181、左侧壁163的下端部和右侧壁164的下端部界定的口部与待清洁表面之间形成一个稳定的进料口1101。此进料口1101一方面有利于将待清洁表面上的污液和固体垃圾利用引导斜面192的下端部19212推至进料口1101处,另一方便也使得进料口1101与待清洁表面始终形成“动态密封”,这两方面的有利点最终使得表面清洁设备的吸污能力得到提高。

57.继续如图4、8所示,刮辊装置6位于输入口197上方,并且第二刮擦部件62位于第一刮擦部件61的上方,第一刮擦部件61的下部靠近污液盒19的输入口197。本例中,由第一刮擦部件61、第二刮擦部件62刮除的污液或固体垃圾将会从输入口197进入到中转仓室190内。

58.参照图11,示出了并描述了根据本公开的实施例的清洁液供给单元的原理示意图。依据该图可知,清洁液供给单元除了包括清洁液供应箱3外,还有第一液体泵44、第二液体泵45、控制第一液体泵44和第二液体泵45工作的控制单元46、由多个第一出液孔421构成的第一清洁液分配器42、由一对位于污液盒19下部并相对设置的一对出口孔198(可参见图9)构成的第二清洁液分配器43。由第一液体泵44、第二液体泵45以及控制单元46能构成将

清洁液供应箱3内的清洁液供给到第一清洁液分配器42和第二清洁液分配器43的流路控制装置41。流路控制装置41在执行工作时,可能是将清洁液供应箱3内的清洁液仅供给到第一清洁液分配器42处,也可能是将清洁液供应箱3内的清洁液供给到第二清洁液分配器43处,还可以是将清洁液供应箱3内的清洁液同时供给到第一清洁液分配器42和第二清洁液分配器43处。

59.本例中,第一清洁液分配器42用于将干净的清洁液施加到清洁辊18上,进而借由旋转的清洁辊18将干净的清洁液施加到待清洁地面。第二清洁液分配器43能够利用干净的清洁液对污液盒19的内壁面进行冲洗,该冲洗功能能够有效清除粘附在污液盒19内壁面上的固体污物。

60.如图9所示,本例的一对出口孔198位于污液盒19的左侧壁194和右侧壁195的下部。出口孔198被构造为,从水平方向以朝向10

°-

80

°

的角度向下引导清洁液的喷射,以便能将清洁液喷射到污液盒的内下部区域。第一液体泵44设置在机体11的机壳15内,而第二液体泵45设置在清洁底座12的壳体16内,控制单元46集成在机器的控制主板(图中未示出)上。在其他实施例中,第一清洁液分配器也可选择将清洁液直接输送到待清洁表面。

61.本例中,清洁液供给单元的流路控制装置41除了能按需向第一清洁液分配器42和第二清洁液分配器43输送清洁液外,还能够按照要求向第一清洁液分配器42和第二清洁液分配器43提供不同流量的清洁液。本例中,为了实现地面清洁过程中尽可能少残留污液以及尽可能大流量冲洗污液盒19的内壁面,流路控制装置41被配置成在将清洁液供给箱3内的清洁液供给到第二清洁液分配器43时比在将清洁液供给箱3内的清洁液供给到第一清洁液分配器42时提供更大的液体流量。为了满足不同流量的要求,在本例中,控制单元46控制第二液体泵45按照比第一液体泵44更大的流量进行工作。

62.在其他实施例中,也可以通过设置单一流体泵与三通阀组合使用的方式来替代上述两个流体泵的方案,其中通过三通阀实现自由切换接通两个流路,并通过控制单一流体泵的流量来实现在两种中按照不同流量来工作。

63.参照图12,示出了并描述了根据本公开的实施例的污液回收单元的原理示意图。就清洁辊18的旋转方向r而言,第一清洁液分配器42位于刮辊装置6的下游,刮辊装置3位于输入口197的下游并位于第一清洁液分配器42的上游。

64.随着清洁辊18绕着r方向的转动,第一清洁液分配器42不断将清洁液施加到清洁辊18上,载有清洁液的清洁辊18在与待清洁表面60接触过程中,实现对待清洁表面60的湿式擦洗。在清洁辊18擦洗待清洁表面60过程中,用过的清洁液被污染变成污液,这些污液一部分被清洁辊60外表面的清洁元件吸收,还有一部分借助清洁辊18转动时产生的离心力以及抽吸装置2作用于进料口1101的抽吸作用力被向上带离待清洁表面60。

65.与此同时不能溶于清洁液的固体垃圾有些将粘附于清洁辊18上,有些也会被清洁辊18转动时产生的离心力以及抽吸装置2作用于进料口1101的抽吸作用力被向上带离待清洁表面60。未加载在清洁辊18污液和固体垃圾随后将被直接从输入口197送入到污液盒19内的中转仓室190内。而被清洁辊60吸收的污液以及粘附在清洁辊60上的固体垃圾将在通过输入口197后继续向下游移动,当移动到刮辊装置6时,第一刮擦部件61和第二刮擦部件62将依次与清洁辊18进行摩擦,从而将被清洁辊60吸收的多余污液以及粘附在清洁辊60上的固体垃圾从清洁辊18上去除,受重力作用以及抽吸装置2的抽吸力作用影响,这部分被刮

除的污液和固体垃圾将向下回流到输入口197处,并进入到污液盒19内的中转仓室190中。在其他实施例中,从清洁辊上移除的多余污液也可以仅受重力作用而流淌到位于其下部的污液盒内的中转仓室中。

66.进入中转仓室190的污液和固体垃圾至少有部分会流至抽吸口196并被抽吸装置2通过下抽吸通道22实时转移到污液回收箱4中。污液和固体垃圾将被滞留在污液回收箱4中,干净的空气将从上抽吸通道21流至抽吸装置2处,并最终向外界逸出。

67.如此,污液回收单元便完成了一个阶段的污液和固体垃圾回收工作。在下一个阶段中,被刮辊装置6移除多余污液和固体垃圾的“干净”清洁辊18将继续绕着x轴转动,第一清洁液分配器42将继续向清洁辊18输送干净的清洁液,以此步骤直至完成所有待清洁表面60的清洁工作。

68.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。