1.本发明涉及胶凝材料领域,尤其涉及一种胶凝材料及其制备方法、应用,主要利用钢渣砂以及氟石膏制备胶凝材料。

背景技术:

2.钢渣的主要化学成分包括cao、sio2、al2o3、fe2o3、mgo、p2o5等,是炼钢过程中排放出的熔渣废弃物,由于炼钢所用矿物以及炼钢工艺的不同,钢渣的化学成分上会出现较大波动,基于钢渣的组成差异使其本身虽然胶凝性不强,但却是一种很强的潜在胶凝活性物质;目前钢渣排放量大而且利用效率低,其产量为粗钢产量的10%-15%,现有技术中尚未找到大规模资源化利用钢渣资源的有效途径,约有70%的钢渣处于堆存和填埋状态,不仅对企业的生产和发展造成巨大压力,而且占用了有限的耕地资源,严重破坏了生态环境。氟石膏具有活性激发能力,可以激发钢渣潜在的胶凝活性,同时氟石膏也属于难以利用的工业固废,是氢氟酸生产过程的副产物,每生产1吨氢氟酸会产生氟石膏4-5吨,氟石膏的处理方法也是直接堆存,不仅占用土地,还污染土壤和地下水环境。

3.鉴于上述情况,亟待研发一种合理利用钢渣和氟石膏的方法,一方面解决钢渣和氟石膏的堆存问题,减少环境污染;另一方面提高钢渣和氟石膏的附加值,实现资源化利用。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明目的是提供一种胶凝材料及其制备方法、应用,利用钢渣砂、氟石膏制备胶凝材料,既解决了钢渣和氟石膏的堆存问题,减少了环境污染,又通过提高钢渣和氟石膏的附加值,实现了资源化利用。

5.为了实现上述目的,本发明采用如下的技术方案:

6.本发明的第一方面提供一种胶凝材料的制备方法,将钢渣破碎成钢渣砂,再将氟石膏与活性激发剂混合成混合料,然后将钢渣砂、矿粉以及混合料充分混匀制得胶凝材料。

7.优选地,所述胶凝材料的制备方法包括以下步骤:

8.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

9.s2,制备混合料,将氟石膏与活性激发剂进行混合球磨得到混合料,其中活性激发剂为氟石膏总质量的8%-11%;

10.s3,将钢渣砂、矿粉以及混合料按质量百分比为(60~70):(15~30):(10~17)进行配比,充分混匀后制得胶凝材料。

11.优选地,所述步骤s1中具体包括以下步骤:

12.s11,将经过一次破碎选铁后粒径为0~150mm的钢渣通过颚式破碎机破碎成粒径≤50mm的钢渣,磁选后分离出第一钢渣;

13.s12,将第一钢渣通过棒磨机破碎、磁选以及过10mm的振动筛筛分,粒径>10mm的第一钢渣返回棒磨机再次破碎,粒径≤10mm的第一钢渣经磁选分离后得到钢渣砂。

14.优选地,所述步骤s1中,所述钢渣砂未经干燥、粉磨以及陈化工艺处理。

15.优选地,所述步骤s2中,所述活性激发剂为所述氟石膏总质量的8.1%~10%。

16.优选地,所述步骤s2中,所述活性激发剂包括按重量百分数计的如下成分:明矾20%~50%,强度等级≥42.5的水泥50%~80%。

17.优选地,所述混合料的比表面积≥350

㎡

/kg。

18.优选地,所述步骤s3中,所述钢渣砂、所述矿粉以及所述混合料按质量百分比为(60~70):(15~30):(10~16.5)。

19.本发明的第二方面提供一种胶凝材料,如第一方面所述的胶凝材料的制备方法制备而成。

20.本发明的第三方面提供一种如第二方面所述的胶凝材料在混凝土或砂浆中的应用。

21.本发明的有益效果为:

22.1.本发明的胶凝材料的制备方法,以钢渣、氟石膏等为原料制备胶凝材料,既解决了钢渣和氟石膏的堆存问题,减少了环境污染,又通过提高钢渣和氟石膏的附加值,实现了资源化利用;

23.2.本发明的胶凝材料的制备方法中,钢渣作为碱性材料调节氟石膏的ph值,在钢渣与活性激发剂的共同作用下,使无水氟石膏水化速度大大加快,二水石膏的转化率快速增加,硬化时间缩短;氟石膏转化为二水石膏后又可以进一步促进钢渣、矿粉共同水化,生成钙矾石等水化产物;

24.3.本发明的胶凝材料的制备方法制备的胶凝材料,具有反应活性高,针、片状含量低,与常规胶凝材相比,耐磨性高、反应水化热低;配制同等级抗压强度混凝土条件下,抗折强度可提高1~3mpa;

25.4.本发明的胶凝材料的制备方法制备的胶凝材料,可替代常规水泥配制混凝土或砂浆,由于钢渣、矿粉等材料价格远低于常规水泥,不仅经济效益好还消纳了工业固废,减少了环境污染。

具体实施方式

26.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

27.本发明所提供的一种胶凝材料的制备方法,将钢渣破碎成钢渣砂,再将氟石膏与活性激发剂混合成混合料,然后将钢渣砂、矿粉以及混合料充分混匀制得胶凝材料;本发明胶所提供的凝材料的制备方法具体包括以下步骤:

28.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

29.制备钢渣砂的具体步骤如下:

30.s11,将经过一次破碎选铁后粒径为0~150mm的钢渣通过颚式破碎机破碎成粒径≤50mm的钢渣,磁选后分离出第一钢渣;

31.s12,将第一钢渣通过棒磨机破碎、磁选以及过10mm的振动筛筛分,粒径>10mm的第一钢渣返回棒磨机再次破碎,粒径≤10mm的第一钢渣经磁选分离后得到钢渣砂。

32.其中,钢渣砂未经干燥、粉磨以及陈化工艺处理。

33.s2,制备混合料,将氟石膏与活性激发剂进行混合球磨得到比表面积≥350

㎡

/kg的混合料,其中活性激发剂为氟石膏总质量的8%-11%,优选采用活性激发剂为氟石膏总质量的8.1%-10%;活性激发剂包括按重量百分数计的如下成分:明矾20%~50%,强度等级≥42.5的水泥50%~80%;

34.s3,将钢渣砂、矿粉以及混合料按质量百分比为(60~70):(15~30):(10~17)进行配比,其中优选采用钢渣砂、矿粉以及混合料按质量百分比为(60~70):(15~30):(10~16.5)进行配比,然后送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

35.由上述步骤中制备的胶凝材料达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

36.下面结合具体例子进一步对本发明的胶凝材料及其制备方法、应用进行说明;

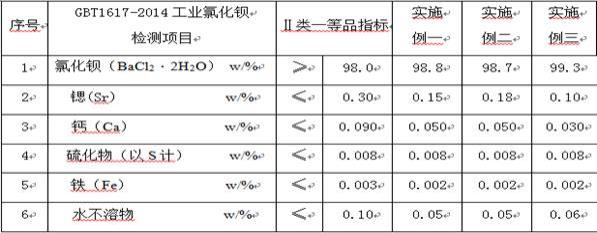

37.实施例1

38.本实施例中所用钢渣原料为转炉渣,经过热泼法处理,冷却后原渣经过磁选、分离出大块渣钢得到的0~150mm钢渣;氟石膏为氢氟酸生产过程中产生的副产物;活性激发剂为明矾和市售强度等级为42.5等级的水泥;矿粉为满足gb/t 18046-2017中s95级别的粒化高炉矿渣粉。

39.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

40.s2,制备混合料,将10份氟石膏与0.8份活性激发剂(其中活性激发剂包括0.2份明矾和0.6份强度等级≥42.5的水泥)混合球磨得到比表面积≥350

㎡

/kg的混合料;

41.s3,将60份钢渣砂、29份矿粉以及11份混合料按质量百分比进行配比,送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

42.由上述步骤中制备的胶凝材料测得3天抗折强度为5.6mpa,抗压强度为19.8mpa;28天抗折强度为7.8mpa,抗压强度为44.2mpa,达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

43.实施例2

44.本实施例中所用钢渣原料为转炉渣,经过热泼法处理,冷却后原渣经过磁选、分离出大块渣钢得到的0~150mm钢渣;氟石膏为氢氟酸生产过程中产生的副产物;活性激发剂为明矾和市售强度等级为42.5等级的水泥;矿粉为满足gb/t 18046-2017中s95级别的粒化高炉矿渣粉。

45.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

46.s2,制备混合料,将15份氟石膏与1.5份活性激发剂(其中活性激发剂包括0.3份明矾和1.2份的水泥)混合球磨得到比表面积≥350

㎡

/kg的混合料;

47.s3,将60份钢渣砂、23.5份矿粉以及16.5份混合料按质量百分比进行配比,送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

48.由上述步骤中制备的胶凝材料测得3天抗折强度为6.1mpa,抗压强度为20.2mpa;28天抗折强度为8.6mpa,抗压强度为46.8mpa,达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

49.实施例3

50.本实施例中所用钢渣原料为转炉渣,经过热泼法处理,冷却后原渣经过磁选、分离

出大块渣钢得到的0~150mm钢渣;氟石膏为氢氟酸生产过程中产生的副产物;活性激发剂为明矾和市售强度等级为52.5等级的水泥;矿粉为满足gb/t 18046-2017中s95级别的粒化高炉矿渣粉。

51.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

52.s2,制备混合料,将10份氟石膏与0.82份活性激发剂(其中活性激发剂包括0.41份明矾和0.41份的水泥)混合球磨得到比表面积≥350

㎡

/kg的混合料;

53.s3,将65份钢渣砂、24份矿粉以及11份混合料按质量百分比进行配比,送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

54.由上述步骤中制备的胶凝材料测得3天抗折强度为6.9mpa,抗压强度为27.8mpa;28天抗折强度为9.7mpa,抗压强度为50.2mpa,达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

55.实施例4

56.本实施例中所用钢渣原料为转炉渣,经过热泼法处理,冷却后原渣经过磁选、分离出大块渣钢得到的0~150mm钢渣;氟石膏为氢氟酸生产过程中产生的副产物;活性激发剂为明矾和市售强度等级为52.5等级的水泥;矿粉为满足gb/t 18046-2017中s95级别的粒化高炉矿渣粉。

57.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

58.s2,制备混合料,将15份氟石膏与1.5份活性激发剂(其中活性激发剂包括0.5份明矾和1份的水泥)混合球磨得到比表面积≥350

㎡

/kg的混合料;

59.s3,将65份钢渣砂、18.5份矿粉以及16.5份混合料按质量百分比进行配比,送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

60.由上述步骤中制备的胶凝材料测得3天抗折强度为6.2mpa,抗压强度为22.3mpa;28天抗折强度为8.3mpa,抗压强度为47.4mpa,达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

61.实施例5

62.本实施例中所用钢渣原料为转炉渣,经过热泼法处理,冷却后原渣经过磁选、分离出大块渣钢得到的0~150mm钢渣;氟石膏为氢氟酸生产过程中产生的副产物;活性激发剂为明矾和市售强度等级为42.5等级的水泥;矿粉为满足gb/t 18046-2017中s95级别的粒化高炉矿渣粉。

63.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

64.s2,制备混合料,将9份氟石膏与0.99份活性激发剂(其中活性激发剂包括0.49份明矾和0.5份的水泥)混合球磨得到比表面积≥350

㎡

/kg的混合料;

65.s3,将70份钢渣砂、20份矿粉以及10份混合料按质量百分比进行配比,送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

66.由上述步骤中制备的胶凝材料测得3天抗折强度为4.5mpa,抗压强度为18.1mpa;28天抗折强度为7.6mpa,抗压强度为43.5mpa,达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

67.实施例6

68.本实施例中所用钢渣原料为转炉渣,经过热泼法处理,冷却后原渣经过磁选、分离

出大块渣钢得到的0~150mm钢渣;氟石膏为氢氟酸生产过程中产生的副产物;活性激发剂为明矾和市售强度等级为42.5等级的水泥;矿粉为满足gb/t 18046-2017中s95级别的粒化高炉矿渣粉。

69.s1,制备钢渣砂,将钢渣通过破碎、磁选以及筛分得到粒径≤10mm的钢渣砂;

70.s2,制备混合料,将14份氟石膏与1.4份活性激发剂(其中活性激发剂包括0.6份明矾和0.8份的水泥)混合球磨得到比表面积≥350

㎡

/kg的混合料;

71.s3,将70份钢渣砂、15份矿粉以及15份混合料按质量百分比进行配比,送入混合机内搅拌充分混匀后计量装袋、总检、入库,最终获得胶凝材料。

72.由上述步骤中制备的胶凝材料测得3天抗折强度为6.0mpa,抗压强度为20.1mpa;28天抗折强度为8.8mpa,抗压强度为47.6mpa,达到强度等级42.5水泥的强度要求,可以代替水泥在混凝土或砂浆中应用。

73.综合实施例1~6,本发明的胶凝材料的制备方法以钢渣、氟石膏等为原料制备胶凝材料,既解决了钢渣和氟石膏的堆存问题,减少了环境污染,又通过提高钢渣和氟石膏的附加值,实现了资源化利用;该胶凝材料的制备方法中,钢渣作为碱性材料调节氟石膏的ph值,在钢渣与活性激发剂的共同作用下,使无水氟石膏水化速度大大加快,二水石膏的转化率快速增加,硬化时间缩短;氟石膏转化为二水石膏后又可以进一步促进钢渣、矿粉共同水化,生成钙矾石等水化产物;该胶凝材料的具有反应活性高,针、片状含量低,与常规胶凝材相比,耐磨性高、反应水化热低;配制同等级抗压强度混凝土条件下,抗折强度可提高1~3mpa;该胶凝材料,可替代常规水泥配制混凝土或砂浆,且由于钢渣、矿粉等材料价格远低于常规水泥,不仅经济效益好还消纳了工业固废,减少了环境污染。

74.综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。