1.本发明涉及一种电池隔膜铸片及其制造方法、电池隔膜及其制造方法。

背景技术:

2.随着国内电动汽车技术的发展,越来越多的电池企业对电池的能量密度和体积密度提出了更高的要求。在锂电池结构系统中,电池隔膜是关键部件之一,电池隔膜的性能决定了电池的界面结构,内阻等参数,从而影响电池的容量、循环及安全性能,优异的电池隔膜产品对提高电池隔膜的综合性能具有重要作用。尤其是目前,随着动力电池的能量密度等逐步提升的要求,对电池隔膜提出了更高孔隙率,更高强度的要求。就目前而言,聚烯烃电池隔膜作为主要的锂电电池隔膜原料,其材料本身的强度提升空间已经遇到瓶颈。因此可以考虑使用不同的电池隔膜加工方法对电池隔膜结构进行改进,增加电池隔膜使用性能。

技术实现要素:

3.本发明的目的在于提供一种电池隔膜的制造方法,以解决现有技术中的电池隔膜难以满足对电池隔膜更高综合性能要求的问题;本发明的目的还在于提供一种解决上述问题的电池隔膜铸片的制造方法;本发明的目的还在于提供一种解决上述问题的电池隔膜、电池隔膜铸片。

4.本发明的电池隔膜铸片的制造方法采用如下技术方案:

5.以两层以上的由电池隔膜原料形成的包含半凝固表层的熔体为原料,对所述包含半凝固表层的熔体进行熔融复合得到中间熔体,将所述中间熔体挤出成型得到电池隔膜铸片。

6.为使加工出的电池隔膜铸片更加均匀,本方案中所述包含半凝固表层的熔体是将由电池隔膜原料制得的熔体进行冷却和分层后形成。通过同一熔体分层、冷却得到的包含半凝固表层的熔体结构比较均匀,从而使包含半凝固表层的熔体熔融复合后得到的电池隔膜铸片结构更加均匀。

7.为方便熔体分层,本方案中所述分层是以切割熔体的方式进行的。通过切割使同一熔体分割为两层以上,方便实现熔体的分层。

8.为保证包含半凝固表层的熔体熔融复合后形成不明显的界面结构,本方案中对电池隔膜原料的冷却是在低于相应的聚烯烃原料的熔点温度0

‑

50℃的温度下进行的,所述聚烯烃原料为聚乙烯或者聚丙烯,有利于包含半凝固表层的熔体的形成。

9.为使包含半凝固表层的熔体之间形成均匀的界面结构,本方案中所述冷却和分层是同时进行的。采用边分层边冷却的方法使包含半凝固表层的熔体的表面更加均匀,从而使界面结构更加均匀。

10.本发明的电池隔膜的制造方法采用如下技术方案:

11.以上述任意一种电池隔膜铸片的制造方法制得的电池隔膜铸片为原料制造电池

隔膜。

12.具体的,以两层以上的由电池隔膜原料形成的包含半凝固表层的熔体为原料,对所述包含半凝固表层的熔体进行熔融复合得到中间熔体,将所述中间熔体挤出成型得到电池隔膜铸片,然后以铸片为原料,拉伸制造成电池隔膜。

13.为使加工出的电池隔膜铸片更加均匀,本方案中所述包含半凝固表层的熔体是将由电池隔膜原料制得的熔体进行冷却和分层后形成。通过同一熔体分层、冷却得到的包含半凝固表层的熔体结构比较均匀,从而使包含半凝固表层的熔体熔融复合后得到的电池隔膜铸片结构更加均匀。

14.为方便熔体分层,本方案中所述分层是以切割熔体的方式进行的。通过切割使同一熔体分割为两层以上,方便实现熔体的分层。

15.为保证包含半凝固表层的熔体熔融复合后形成不明显的界面结构,本方案中对电池隔膜原料的冷却是在低于相应的聚烯烃原料的熔点温度0

‑

50℃的温度下进行的,所述聚烯烃原料为聚乙烯或者聚丙烯,有利于包含半凝固表层的熔体的形成。

16.为使包含半凝固表层的熔体之间形成均匀的界面结构,本方案中所述冷却和分层是同时进行的。采用边分层边冷却的方法使包含半凝固表层的熔体的表面更加均匀,从而使界面结构更加均匀。

17.本发明的电池隔膜铸片采用如下技术方案:

18.该电池隔膜铸片是以上述任意一种电池隔膜铸片的制造方法制得的。

19.本发明的电池隔膜采用如下技术方案:

20.该电池隔膜是以上述任意一种电池隔膜的制造方法制得的。

21.本发明的有益效果是:通过上述方法加工出的电池隔膜具有弱界面层,即界面层处的聚合链相互交叉相连、纠缠,形成层间相互渗透,层间结构不明显的界面层。从微观结构上相当于在电池隔膜中增加了多个纤维层,从而可显著提高电池隔膜的拉伸和穿刺性能。与单层电池隔膜相比,通过在电池隔膜上增加界面层可有效提升电池隔膜的强度,从而适应电池高能量密度的要求。解决了现有技术中的电池隔膜难以满足对电池隔膜更高综合性能要求的问题。

附图说明

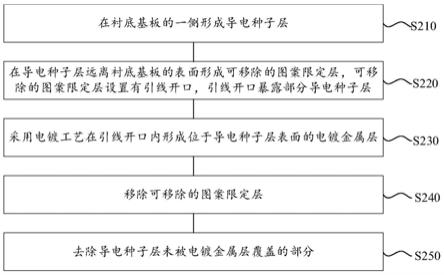

22.图1为本发明的电池隔膜的结构示意图;

23.图2为图1中界面层处的结构示意图;

24.图3为现有技术中复合隔膜中界面层的结构示意图;

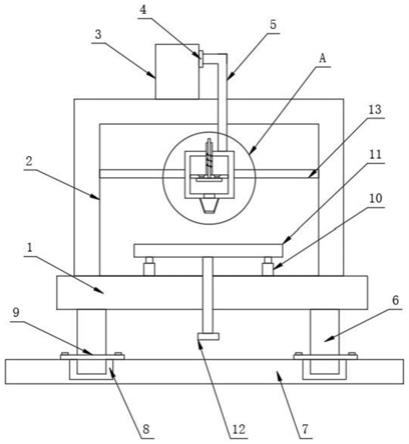

25.图4为分层装置的剖视图;

26.图5为图4去掉加热装置和冷却装置的结构示意图;

27.图6为图5中a处的局部放大图;

28.图7为图4中内分层割板的结构示意图;

29.图8为图7的俯视图;

30.图9为图7的左视图;

31.图中:1

‑

进料单元,2

‑

出料单元,3

‑

分层单元,11

‑

进料加热板,12

‑

进料通孔,21

‑

出料加热板,22

‑

出料通孔,31

‑

外分层割板,32

‑

内分层割板,33

‑

冷却管道,34

‑

熔体通道,321

‑

连接孔,322

‑

连接段,323

‑

分层段,10

‑

第一隔膜层,20

‑

第二隔膜层,30

‑

界面层,100

‑

第一隔膜层,200

‑

第二隔膜层,300

‑

界面层。

具体实施方式

32.下面结合附图对本发明的实施方式作进一步说明。

33.实施例1

34.本实施例的电池隔膜铸片的制造方法,包括以下步骤:

35.(1)称取各原料,先将聚烯烃树脂加入到挤出机中加热熔融,之后再向挤出机中加入添加剂、抗氧化剂和阻燃剂,搅拌均匀得到熔体,各原料采用现有技术中制造电池隔膜铸片的常用原料,其中聚烯烃原料为聚丙烯;

36.(2)将熔体进行分层和冷却,具体的,是将熔体通过电池隔膜加工用分层装置,分层装置包括分层单元,所述分层单元包括十一个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述电池隔膜加工用分层装置还包括绕设在分层单元外部对处于熔体通道内的熔体进行冷却的冷却管道。熔体通过分层单元被分层冷却为十一层包含半凝固表层的熔体,分层单元的冷却温度为140℃,即熔体通过的分层单元的温度为140℃,熔体通过分层单元冷却分层后形成十一层包含半凝固表层的熔体,然后再将十一层包含半凝固表层的熔体熔融复合得到中间熔体,中间熔体在210℃下熔融挤出即得电池隔膜铸片。

37.本实施例的电池隔膜的制造方法包括以下步骤:

38.(1)将通过上述方法制得的电池隔膜铸片用冷辊冷却得到基膜,冷却温度为40℃,冷却时间为0.1分钟;

39.(2)对步骤(1)中的基膜进行纵向和横向的同时拉伸,拉伸温度为40℃,拉伸比为1:8;

40.(3)拉伸过的基膜在20℃下自然回缩,回缩时间为0.1分钟;

41.(4)经回缩处理后,再在100℃下热定型0.1分钟,之后再经过电晕处理,电晕处理的电压为6000v/m2,处理时间是1秒,然后收卷,得到锂离子电池隔膜。

42.实施例2

43.本实施例的电池隔膜铸片的制造方法包括以下步骤:

44.(1)称取各原料,先将聚烯烃树脂加入到挤出机中加热熔融,之后再向挤出机中加入添加剂、抗氧化剂和阻燃剂,搅拌均匀得到熔体,各原料采用现有技术中制造电池隔膜铸片的常用原料,其中聚烯烃原料为聚丙烯;

45.(2)将熔体进行分层和冷却,具体的,是将熔体通过电池隔膜加工用分层装置,分层装置包括分层单元,所述分层单元包括十一个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述电池隔膜加工用分层装置还包括绕设在分层单元外部对处于熔体通道内的熔体进行冷却的冷却管道。熔体通过分层单元被分层冷却为十一层包含半凝固表层的熔体,分层单元的冷却温度为130℃,即熔体通过的分层单元的温度为130℃,熔体通过分层单元冷却分层后形成十一层包含半凝固表层的熔体,然后再将十一层包含半凝固表层的熔体熔融复合得到中间熔体,中间熔体在190℃熔融挤出即得电池隔膜铸片。

46.本实施例的电池隔膜的制造方法包括以下步骤:

47.(1)将通过上述步骤制得的铸片用冷辊冷却得到基膜,冷却温度为15℃,冷却时间为0.1分钟;

48.(2)对步骤(1)中的基膜进行纵向和横向的同时拉伸,拉伸温度为110℃,拉伸比为1:8;

49.(3)拉伸过的基膜在120℃下自然回缩,回缩时间为0.1分钟;

50.(4)经回缩处理后,再在100℃下热定型0.1分钟,之后再经过电晕处理,电晕处理的电压为10000v/m2,处理时间是0.1秒,然后收卷,得到锂离子电池隔膜。

51.实施例3

52.本实施例的电池隔膜铸片的制造方法包括以下步骤:

53.(1)称取各原料,先将聚烯烃树脂加入到挤出机中加热熔融,之后再向挤出机中加入添加剂、抗氧化剂和阻燃剂,搅拌均匀得到熔体,各原料采用现有技术中制造电池隔膜铸片的常用原料,其中聚烯烃原料为聚丙烯;

54.(2)将熔体进行分层和冷却,具体的,是将熔体通过电池隔膜加工用分层装置,分层装置包括分层单元,所述分层单元包括至少两个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述电池隔膜加工用分层装置还包括绕设在分层单元外部对处于熔体通道内的熔体进行冷却的冷却管道。熔体通过分层单元被分层冷却为十一层包含半凝固表层的熔体,分层单元的冷却温度为150℃,即熔体通过的分层单元的温度为150℃,熔体通过分层单元冷却分层后形成十一层包含半凝固表层的熔体,然后再将十一层包含半凝固表层的熔体熔融复合得到中间熔体,中间熔体在250℃熔融挤出即得电池隔膜铸片。

55.本实施例的电池隔膜的制造方法包括以下步骤:

56.(1)将通过上述步骤制得的铸片用冷辊冷却得到基膜,冷却温度为150℃,冷却时间为10分钟;

57.(2)对步骤(1)中的基膜进行纵向和横向的同时拉伸,拉伸温度为120℃,拉伸比为1:9;

58.(3)拉伸过的基膜在40℃下自然回缩,回缩时间为2分钟;

59.(4)经回缩处理后,再在150℃下热定型1分钟,之后再经过电晕处理,电晕处理的电压为9000v/m2,处理时间是0.5秒,然后收卷,得到锂离子电池隔膜。

60.实施例4

61.本实施例的电池隔膜铸片的制造方法包括以下步骤:

62.(1)在挤出机中加入20重量份的白油,然后加入超高分子量聚乙烯、特高分子量聚乙烯、高密度聚乙烯、线性低密度聚乙烯、聚丙烯、抗氧化剂、开孔剂、增塑剂、填料、润滑剂,在80℃下加热使原料溶胀,然后再向挤出机中加入20重量份的白油,在170℃下熔融混炼,然后进行3次反喂料操作,再加入20重量份的白油,进行混合稀释,得到熔体。

63.上述各原料的重量份数为:70份的超高分子量聚乙烯、10份的特高分子量聚乙烯、15份的高密度聚乙烯、3份的线性低密度聚乙烯、5份的聚丙烯、0.1份的开孔剂、0.1份的增塑剂、0.1份的填料、0.1份的润滑剂;其中,超高分子量聚乙烯的重均分子量为120万,特高分子量聚乙烯的中均分子量为70万,高密度聚乙烯的重均分子量为30万,线性低密度聚乙

烯的重均分子量为2000,聚丙烯的重均分子量为1万;抗氧化剂为二丁基羟基甲苯,开孔剂为纳米磷酸钠,增塑剂为邻苯二甲基酸二辛脂,填料为粘土,润滑剂为硬脂酸单甘油脂。

64.(2)对熔体依次进行过滤和精过滤,剔除其中的杂质,然后经计量泵后将熔体进行分层和冷却,具体的,是将熔体通过电池隔膜加工用分层装置,分层装置包括分层单元,所述分层单元包括至少两个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述电池隔膜加工用分层装置还包括绕设在分层单元外部对处于熔体通道内的熔体进行冷却的冷却管道。熔体通过分层单元被分层冷却为十一层包含半凝固表层的熔体,分层单元的冷却温度为120℃,即熔体通过的分层单元的温度为120℃,熔体通过分层单元冷却分层后形成十一层包含半凝固表层的熔体,然后再将包含半凝固表层的熔体熔融复合得到中间熔体并通过狭缝模头挤出,得到厚片,厚片即为电池隔膜铸片。

65.本实施例的电池隔膜的制造方法包括以下步骤:

66.(1)将通过上述方法制得的厚片,依次经过冷却辊筒、表面处理辊筒和铸片辊筒处理,其中冷却辊筒用来使厚片降温,其温度为20℃,表面处理辊筒用来使厚片表面形成特定的纹理结构,铸片滚筒用来使厚片定型,其温度为45℃;

67.(2)将步骤(1)中经过铸片辊筒处理得到的厚片在同步双向拉伸机上进行双向拉伸;拉伸后的片材使用萃取剂环己烷对其萃取3分钟,以除去片材表面的混炼分散剂等;然后再次进行拉伸,110℃下热固成型。

68.实施例5

69.本实施例的电池隔膜铸片的制造方法包括以下步骤:

70.(1)在挤出机中加入20重量份的混炼分散剂,然后将抗氧化剂、开孔剂、增塑剂、填料、润滑剂加入混炼分散剂中混合形成混炼分散料,再将超高分子量聚乙烯、特高分子量聚乙烯、高密度聚乙烯、线性低密度聚乙烯、聚丙烯等其他原料与该混炼分散料混合,在75℃下加热使原料溶胀,然后再向挤出机中加入25重量份的混炼分散剂,在150℃下熔融混炼,然后进行3次反喂料操作,再加入25重量份的混炼分散剂,进行混合稀释,得到熔体。

71.上述各原料的重量份数为:75份的超高分子量聚乙烯、15份的特高分子量聚乙烯、10份的高密度聚乙烯、6份的线性低密度聚乙烯、3份的聚丙烯、0.1份的抗氧化剂,1份的开孔剂、0.5份的增塑剂、0.8份的填料、0.5份的润滑剂;其中,超高分子量聚乙烯的重均分子量为130万,特高分子量聚乙烯的中均分子量为75万,高密度聚乙烯的重均分子量为35万,线性低密度聚乙烯的重均分子量为3000,聚丙烯的重均分子量为1.5万;抗氧化剂为季戊四醇二亚磷酸双十八脂,开孔剂为硬脂酸钙,增塑剂为已二酸二辛脂,填料为硅藻土,润滑剂为硬脂酸单甘油脂。

72.(2)对熔体依次进行过滤和精过滤,剔除其中的杂质,然后经计量泵后将熔体进行分层和冷却,具体的,是将熔体通过电池隔膜加工用分层装置,分层装置包括分层单元,所述分层单元包括至少两个供熔体进入以将熔体分割成多层的熔体通道,各熔体通道沿电池隔膜厚度方向布置,所述电池隔膜加工用分层装置还包括绕设在分层单元外部对处于熔体通道内的熔体进行冷却的冷却管道。熔体通过分层单元被分层冷却为十一层包含半凝固表层的熔体,分层单元的冷却温度为100℃,即熔体通过的分层单元的温度为100℃,熔体通过分层单元冷却分层后形成十一层包含半凝固表层的熔体,然后再将包含半凝固表层的熔体熔融复合得到中间熔体并通过狭缝模头挤出,得到厚片,厚片即为电池隔膜铸片。

73.本实施例的电池隔膜的制造方法包括以下步骤:

74.(1)将通过上述方法制得的厚片,依次经过冷却辊筒、表面处理辊筒和铸片辊筒处理,其中冷却辊筒用来使厚片降温,其温度为15℃,表面处理辊筒用来使厚片表面形成特定的纹理结构,铸片滚筒用来使厚片定型,其温度为50℃;

75.(1)将步骤(1)中经过铸片辊筒处理得到的厚片在同步双向拉伸机上进行双向拉伸;拉伸后的片材使用萃取剂戊烷对其萃取2分钟,以除去片材表面的混炼分散剂等;然后再次进行拉伸,120℃下热固成型。

76.对比例1

77.本实施例的电池隔膜铸片的制造方法,包括以下步骤:

78.(1)称取各原料,先将聚烯烃树脂加入到挤出机中加热熔融,之后再向挤出机中加入添加剂、抗氧化剂和阻燃剂,搅拌均匀并在210℃熔融挤出,即得电池隔膜铸片;各原料采用现有技术中制造电池隔膜铸片的常用原料,其中聚烯烃原料为聚丙烯。

79.本实施例的电池隔膜的制造方法包括以下步骤:

80.(1)将通过上述方法制得的电池隔膜铸片用冷辊冷却得到基膜,冷却温度为40℃,冷却时间为0.1分钟;

81.(2)对步骤(1)中的基膜进行纵向和横向的同时拉伸,拉伸温度为40℃,拉伸比为1:8;

82.(3)拉伸过的基膜在20℃下自然回缩,回缩时间为0.1分钟;

83.(4)经回缩处理后,再在100℃下热定型0.1分钟,之后再经过电晕处理,电晕处理的电压为6000v/m2,处理时间是1秒,然后收卷,得到锂离子电池隔膜。

84.对比例2

85.本实施例的电池隔膜铸片的制造方法包括以下步骤:

86.(1)在挤出机中加入20重量份的混炼分散剂,然后将抗氧化剂、开孔剂、增塑剂、填料、润滑剂加入混炼分散剂中混合形成混炼分散料,再将超高分子量聚乙烯、特高分子量聚乙烯、高密度聚乙烯、线性低密度聚乙烯、聚丙烯等其他原料与该混炼分散料混合,在75℃下加热使原料溶胀,然后再向挤出机中加入25重量份的混炼分散剂,在150℃下熔融混炼,然后进行3次反喂料操作,再加入25重量份的混炼分散剂,进行混合稀释,得到熔体。

87.上述各原料的重量份数为:75份的超高分子量聚乙烯、15份的特高分子量聚乙烯、10份的高密度聚乙烯、6份的线性低密度聚乙烯、3份的聚丙烯、0.1份的抗氧化剂,1份的开孔剂、0.5份的增塑剂、0.8份的填料、0.5份的润滑剂;其中,超高分子量聚乙烯的重均分子量为130万,特高分子量聚乙烯的中均分子量为75万,高密度聚乙烯的重均分子量为35万,线性低密度聚乙烯的重均分子量为3000,聚丙烯的重均分子量为1.5万;抗氧化剂为季戊四醇二亚磷酸双十八脂,开孔剂为硬脂酸钙,增塑剂为已二酸二辛脂,填料为硅藻土,润滑剂为硬脂酸单甘油脂。

88.(2)对熔体依次进行过滤和精过滤,剔除其中的杂质,然后经计量泵后进入静态混合器中混合得到混合料,然后将混合料输入到狭缝模头中,流延得到厚片。

89.本实施例的电池隔膜的制造方法包括以下步骤:

90.(1)将通过上述方法制得的厚片,依次经过冷却辊筒、表面处理辊筒和铸片辊筒处理,其中冷却辊筒用来使厚片降温,其温度为15℃,表面处理辊筒用来使厚片表面形成特定

的纹理结构,铸片滚筒用来使厚片定型,其温度为50℃;

91.(1)将步骤(1)中经过铸片辊筒处理得到的厚片在同步双向拉伸机上进行双向拉伸拉伸后的片材使用萃取剂戊烷对其萃取2分钟,以除去片材表面的混炼分散剂等;然后再次进行拉伸,120℃下热固成型。

92.试验例

93.(1)取实施例1及对比例1中得到的电池隔膜,按照现有技术中的测试方法进行电池隔膜性能测试,测试结构如表1所示。

94.表1实施例1及对比例1中得到的电池隔膜的性能测试结果

[0095][0096][0097]

(2)取实施例5及对比例2中得到的电池隔膜,按照现有技术中的测试方法进行电池隔膜性能测试,测试结构如表2所示。

[0098]

表2实施例5及对比例2中得到的电池隔膜的性能测试结果

[0099][0100]

需要说明的是,上述具体实施例1至实施例5中所述包含半凝固表层的熔体是指表层为半凝固态,内部为熔融态的熔体,所述包含半凝固表层的熔体也可指表层和内部均为半凝固态的熔体。

[0101]

上述实施例中使用的分层装置的具体结构如图4至图9所示,电池隔膜加工用分层

装置包括进料单元1、分层单元3和出料单元2,进料单元1和出料单元2外部分别设有对熔体进行加热的进料加热板11和出料加热板21,分层单元3外部设有供冷却液流过并对熔体进行冷却的冷却管道33,冷却管道内的冷却液可为水或冷却油。进料单元1和出料单元2上分别设有供熔体通过的进料通孔12和出料通孔22,分层单元3包括十二个分层割板,其中两个为外分层割板31,其余为夹装在外分层割板31之间的内分层割板32,相邻的分层割板供形成十一个供熔体通过的熔体通道34。

[0102]

需要说明的是,为避免熔体堆积,保证加工出的电池隔膜的均匀性。本实施例中进料单元1的进料通孔12的一端开口为进料单元1的进口,进料通孔12的另一端开口为进料单元1的出口,进料单元1的进口与模头适配器的出口适配,进料单元1的出口与分层单元3的进口适配,且进料通孔12在分层单元的熔体通道34布置方向的尺寸沿进料单元1的进口至出口方向逐渐增加。通过进料单元1使分层单元3更好的与模头适配器适配,保证熔体的流动顺畅,同时避免熔体堆积或分层单元内熔体断流,保证了电池隔膜的均匀性。与进料单元相似,本实施例中出料单元2的出料通孔22的一端开口为出料单元2的进口,出料通孔22的另一端开口为出料单元2的出口,出料单元2的进口与分层单元3的出口适配,出料单元2的出口与模头的进口适配,且出料通孔22在分层单元3的熔体通道34布置方向的尺寸沿出料单元2的进口至出口方向逐渐减小。出料单元的结构可实现分层单元与模头之间的过渡连接,保证加工出的电池隔膜均匀性。

[0103]

为方便通过电池隔膜加工设备加工出不同层数、不同层间厚度的电池隔膜,本实施例中分层单元的各分层割板均可拆连接,熔体从相邻的分层割板间的间隔通过。如图7至图9所示,本实施例中的内分层割板32包括两个连接段322和连接两连接段322的分层段323,连接段322上设有供连接各分层割板的螺栓穿过的连接孔321。内分层割板32上分层段323的厚度小于连接段322的厚度,且分层段323处于连接段322厚度方向的中部,这样同一内分层割板的分层段323与两侧相邻内分层割板32的分层段323之间均可形成供熔体通过的间隔。与内分层割板32的结构相似,本实施例中的外分层割板31也包括两个连接段和连接两连接段的分层段,且分层段的厚度小于连接段的厚度。与内分层割板32的不同之处在于,外分层割板31的分层段偏向连接段厚度方向的一侧设置。外分层割板31上连接段和分层段的厚度分别大于内分层割板32上连接段和分层段的厚度。这样每个内分层割板32可设计为对称式结构,方便内分层割板的设计,另外,在进行分层单元的连接时不用区别分层割板内板的两侧,方便分层单元的组装。

[0104]

在其他实施例中,也可通过多个挤出机将熔体挤出并冷却为包含半凝固表层的熔体,之后各包含半凝固表层的熔体再进入同一模头并熔融挤出形成中间熔体;也可先对熔体进行冷却,然后再对半凝固态的熔体进行分割为多个包含半凝固表层的熔体;模头包括沿熔体流动方向设置在模头前端和模头后端,模头的前端腔体内设置有分层隔板,熔体在由模头后端挤出之前先经过模头前端的分层隔板分层。熔体也可先后通过多个串联的分层装置进行分层和冷却,且各分层装置的分层割板沿分层割板的布置方向错开布置;包含半凝固表层的熔体的数量也可为两层至十一层之间;包含半凝固表层的熔体的数量也可大于十一层;聚烯烃原料为聚丙烯时,分层单元的冷却温度也可为120℃,分层单元的具体温度可根据聚丙烯的熔点温度改变,取聚丙烯熔点温度下0~50℃;聚烯烃原料为聚乙烯时,分层单元的冷却温度也可为90℃,分层单元的具体温度可根据聚乙烯的熔点温度改变,取聚

乙烯熔点温度下0~50℃。

[0105]

本发明的电池隔膜的具体实施例为采用上述实施例1至实施例5中任意一种电池隔膜的制造方法加工出的电池隔膜,如图1和图2所示,电池隔膜包括十一层隔膜层,以第一隔膜层100和第二隔膜层200为例,第一隔膜层100和第二隔膜层200之间的界面层300为弱界面层,即第一隔膜层100和第二隔膜层200之间的界面层300处的聚合链相互交叉相连、纠缠,形成层间相互渗透,层间结构不明显的界面层。从微观结构上相当于在电池隔膜中增加了多个纤维层,从而可显著提高电池隔膜的拉伸和穿刺性能。而现有技术中加工出的复合膜,电池隔膜界面结构如图3所示,第一隔膜层10和第二隔膜层20之间的界面层30的界面明显,主要为聚合链之间的接触,没有或很少有相互交叉相连结构,与图2相比界面层更为明显。图2中两隔膜层之间的结合比图3中两隔膜层之间的结合更牢固,电池隔膜的综合性能更好。与单层电池隔膜相比,通过在电池隔膜上增加界面层可有效提升电池隔膜的强度,从而适应电池高能量密度的要求。解决了现有技术中的电池隔膜难以满足对电池隔膜更高综合性能要求的问题。

[0106]

本发明的电池隔膜铸片的具体实施例为采用上述电池隔膜铸片的具体实施例1至实施例5中任意一个所述的电池隔膜铸片的制造方法加工出的电池隔膜铸片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。