1.本实用新型涉及滚子轴承制造技术领域,尤其涉及一种滚子轴承夹紧装置。

背景技术:

2.滚子轴承是重要的机械零部件之一,其主要用于支撑机械旋转体,以降低旋转体转动过程中的摩擦系数,是现代化机械中广泛运用的部件之一,滚子轴承具有启动所需力矩小、旋转精度高、选用方便等优点。滚子轴承滚子的外形一般为圆柱形、圆锥形或腰鼓形

3.公知的,滚子轴承的组装通常依靠外力迫使保持架的内径锁点处产生弹性变形,将滚子压入保持架窗孔后,锁点变形恢复,从而锁住滚子,实现滚子即不从窗孔中掉落又能自由转动的目的。但目前滚子轴承生产的工作难度大,效率低,操作较为困难,而在压装时,滚子经常会出现受力不均匀的情况,铆合效果保持器间隙松动、变形,有压痕等。

技术实现要素:

4.为了弥补现有技术的不足,本实用新型提供了一种滚子轴承夹紧装置,以解决现有技术中存在的问题。

5.本实用新型是通过如下技术方案实现的:

6.一种滚子轴承夹紧装置,包括内铆合台、限位架、轴承环和外铆合装置,所述内铆合台上设有第一圆台、内铆合装置、若干内铆合块和若干个限位柱,所述第一圆台上放置有若干个滚子,且所述滚子分别位于内铆合块和限位柱之间,所述限位架放置在内铆合台上,所述外铆合装置还包括外铆合台、铆合环和压紧环,所述轴承环放置在外铆合台上。

7.进一步优化地,所述轴承环的外侧壁上开设有环形槽。

8.进一步优化地,所述环形槽的宽度略大于滚子的高度。

9.进一步优化地,所述限位架上均匀开设有若干限位口,所述限位口的两侧分别设有限位板。

10.进一步优化地,所述限位柱在内铆合台呈圆周向均匀分布,且均为可升降的限位柱。

11.进一步优化地,所述内铆合块在内铆合装置上圆周向均匀分布,且可内外移动,内铆合块向外一端的头部两侧设有弧形槽。

12.进一步优化地,所述外铆合台上设有第二圆台,所述第二圆台的外径略小于所述轴承环的内径。

13.进一步优化地,所述铆合环上设有圆周向均匀分布的可内外移动的外铆合块,所述外铆合块向内一端的头部两侧设有弧形槽。

14.进一步优化地,所述压紧环的下环口大于上环口,且上环口的内径略大于铆合环的外径。

15.本实用新型的有益效果是:

16.本实用新型通过内铆合装置先将滚子铆合到限位架中,然后再通过外铆合装置将

滚子铆合到轴环的环形槽中,并挤压限位板卡主滚子,使轴环、限位架和滚子形成一个整体,通过本装置完成的轴承产品,滚子不会出现压痕损坏,限位架不会变形,从而提高了滚子轴承的精度,提高了工作效率。

附图说明

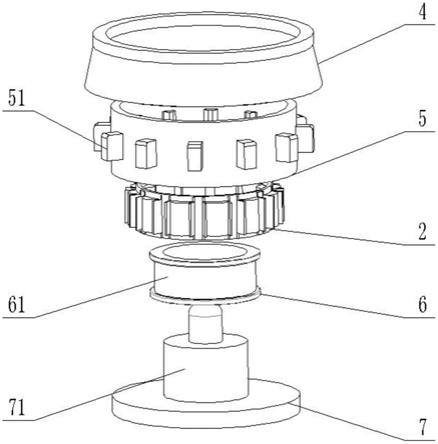

17.图1为本实用新型中内铆合器的立体示意图。

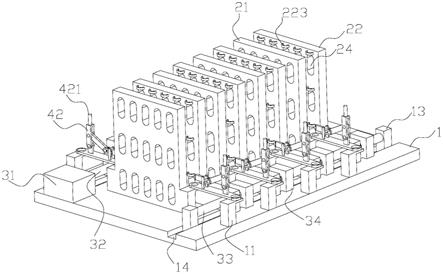

18.图2为本实用新型中限位架的立体示意图。

19.图3为本实用新型中将限位架和滚子放置在内铆合台上的立体示意图。

20.图4为本实用新型中将滚子铆合到限位架上的立体示意图。

21.图5为本实用新型中外铆合组装时的立体示意图。

22.图6为本实用新型中外铆合装置铆合时的示意图。

23.图7为本实用新型中滚子轴承成品的立体示意图。

24.图中,1、内铆合台;11、限位柱;12、内铆合块;13、内铆合装置;14、第一圆台;2、限位架;21、限位口;22、限位板;3、滚子;4、压紧环;5、铆合环;51、外铆合块;6、轴承环;61、环形槽;7、外铆合台;71、第二圆台。

具体实施方式

25.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述,在本实用新型的描述中,需要说明的是,术语“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.如图1

‑

图7所示,本实用新型提供了一种滚子轴承夹紧装置,包括内铆合台1、限位架2、轴承环6和外铆合装置。所述内铆合台1上设有第一圆台14、内铆合装置13、若干内铆合块12和若干个限位柱11,内铆合块12在内铆合装置13的侧壁上圆周向均匀分布,且内铆合装置可控制内铆合块12内外移动,内铆合块12向外一端的头部两侧设有弧形槽,弧形槽可以避免滚子表面产生压痕;所述限位柱11在内铆合台呈圆周向均匀分布,且均为可升降的限位柱11。所述第一圆台14上放置有若干个滚子3,滚子3分别位于内铆合块12和限位柱11之间。所述限位架2放置在内铆合台1上,且限位架2正好将限位柱11压住。

27.所述外铆合装置还包括外铆合台7、铆合环5和压紧环4,所述轴承环6放置在外铆合台7上,将铆合了滚子3的限位架2再套在轴承环6上,然后用铆合环5和压紧环4进行外铆合,将滚子3和限位架2铆合在轴承环6上。

28.作为一种优选的实施方式,所述轴承环6的外侧壁上开设有环形槽61,环形槽61的宽度略大于滚子3的高度,方便滚子可以铆合在环形槽中,还可以转动。

29.作为一种优选的实施方式,所述限位架2上均匀开设有若干限位口21,所述限位口21的两侧分别设有限位板22,每个限位口上的两个限位板稍稍向内倾斜,防止内铆合时滚子错位跑出。

30.作为一种优选的实施方式,所述外铆合台上设有第二圆台71,所述第二圆台71的外径略小于所述轴承环6的内径,方便轴承环6套在第二圆台71上。

31.作为一种优选的实施方式,所述铆合环5上设有圆周向均匀分布的可内外移动的外铆合块51,所述外铆合块51向内一端的头部两侧设有弧形槽。

32.作为一种优选的实施方式,所述压紧环4的下环口大于上环口,且上环口的内径略大于铆合环5的外径,如图6所示,压紧环4由上至下挤压外铆合块51,外铆合块51向内移动挤压限位板,完成铆合。

33.更具体的本装置的工作过程如下:

34.首先放置内铆合台,将滚子分别放在内铆合块和限位柱之间,再放置限位架,内铆合装置控制内铆合块向外挤压,将滚子铆合到限位口中;然后放置外铆合台,将轴承环套在外铆合台的第二圆台上,再将铆合了滚子的限位架套在轴承环上,再依次放下外铆合环和压紧环,完成外铆合,得到如图7所示的成品滚子轴承。

35.本实用新型未详述之处,均为本技术领域技术人员的公知技术。最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种滚子轴承夹紧装置,包括内铆合台、限位架、轴承环和外铆合装置,其特征在于:所述内铆合台上设有第一圆台、内铆合装置、若干内铆合块和若干个限位柱,所述第一圆台上放置有若干个滚子,且所述滚子分别位于内铆合块和限位柱之间,所述限位架放置在内铆合台上,所述外铆合装置还包括外铆合台、铆合环和压紧环,所述轴承环放置在外铆合台上。2.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述轴承环的外侧壁上开设有环形槽。3.根据权利要求2所述的滚子轴承夹紧装置,其特征在于:所述环形槽的宽度略大于滚子的高度。4.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述限位架上均匀开设有若干限位口,所述限位口的两侧分别设有限位板。5.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述限位柱在内铆合台呈圆周向均匀分布,且均为可升降的限位柱。6.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述内铆合块在内铆合装置上圆周向均匀分布,且可内外移动,内铆合块向外一端的头部两侧设有弧形槽。7.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述外铆合台上设有第二圆台,所述第二圆台的外径略小于所述轴承环的内径。8.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述铆合环上设有圆周向均匀分布的可内外移动的外铆合块,所述外铆合块向内一端的头部两侧设有弧形槽。9.根据权利要求1所述的滚子轴承夹紧装置,其特征在于:所述压紧环的下环口大于上环口,且上环口的内径略大于铆合环的外径。

技术总结

本实用新型公开了一种滚子轴承夹紧装置,包括内铆合台、限位架、轴承环和外铆合装置,所述内铆合台上设有第一圆台、内铆合装置、若干内铆合块和若干个限位柱,所述第一圆台上放置有若干个滚子,且所述滚子分别位于内铆合块和限位柱之间,所述限位架放置在内铆合台上,所述外铆合装置还包括外铆合台、铆合环和压紧环,所述轴承环放置在外铆合台上,通过本装置完成的轴承产品,滚子不会出现压痕损坏,限位架不会变形,从而提高了滚子轴承的精度,提高了工作效率。了工作效率。了工作效率。

技术研发人员:张耘赫

受保护的技术使用者:山东瑞新轴承制造有限公司

技术研发日:2021.05.14

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。