1.本实用新型涉及蒸发浓缩技术领域,具体涉及一种具有汽液分离及液位控制装置的多效蒸发系统。

背景技术:

2.蒸发浓缩是化工、食品等行业生产过程中的常见工艺,简单的来讲,是指通过加热溶液使部分水分挥发,以达到溶质的浓度增大的过程。企业生产过程中为了在蒸发浓缩过程中减少能源的消耗,需要将蒸发液位控制在合理的范围,以达到良好的蒸发效能。

3.现有的蒸发系统通常包括有多个蒸发罐,蒸发罐设置外循环出汁管和内循环出汁管,蒸发罐内的溶液被加热后部分浓缩溶液通过加热器上部进入外循环出汁管循环回到加热器内重新加热蒸发,部分流到加热器下部后也重新被加热蒸发,此种结构设置使得溶液被重复蒸发,降低蒸发效能。而蒸发浓缩液位控制通常是利用机械阀门的节流方式进行控制:有通过人工经验控制,也有借助自动化仪器仪表的自动化控制。人工经验操作控制对工人的经验要求高,且效率低下,阀门多、劳动强度大,特别多效蒸发系统滞后性大,很难控制稳;利用自动化仪器仪表的自动控制可以有对过程液位进行实时检测,通过自控阀门自动调节各蒸发罐的液面,这种方法虽然极大的减少了工人劳动强度,但是由于各效的蒸发强度变化以及蒸发罐间的压差会影响液位的测量,这对液位控制造成了极大的影响,而且液位自动化控制对于大滞后的多效蒸发系统,稳定下来需要很长时间,轻微的一个指标的扰动都会影响控制效果。

技术实现要素:

4.鉴于以上现有技术中出现的问题,本实用新型提供一种具有汽液分离及液位控制装置的多效蒸发系统,能提高蒸发效能,较好实现蒸发过程中的汽液分离以及液位稳定控制,过程中只需要保持物料流经的管道畅通,不需要对阀门做任何干预,就能自动控制各效蒸发的液面,液面控制不受物料浓度、不受罐内压力、温度等因素影响,稳定可靠。

5.本实用新型所采用的技术方案是:提供一种具有汽液分离及液位控制装置的多效蒸发系统,包括多个蒸发罐、汽液分离及液位控制箱、液封装置、等压平衡管、外循环出汁管和内循环出汁管,所述的汽液分离及液位控制箱和液封装置设于两个相邻蒸发罐之间,汽液分离及液位控制箱内设置液位控制板,液位控制板下端连接于汽液分离及液位控制箱的底板上,上端与汽液分离及液位控制箱的顶板有间距,液位控制板将汽液分离及液位控制箱分隔成进料区和出料区;所述蒸发罐的内上部为蒸汽区,等压平衡管一端连通蒸汽区,另一端连通汽液分离及液位控制箱的上部,蒸发罐的内下部为加热区,加热区设有加热器,外循环出汁管的一端与加热器上部连通,另一端与汽液分离及液位控制箱的进料区连通,内循环出汁管的一端与加热器下部连通,另一端与汽液分离及液位控制箱的进料区连通,液位控制板的高度位于加热器底端和顶端之间;所述液封装置的一端与汽液分离及液位控制箱的出料区连通,另一端与下一个蒸发罐的进料口连通。

6.作为优选,所述的汽液分离及液位控制箱设有观察视镜,观察视镜设于汽液分离及液位控制箱的顶板或侧板上。

7.作为优选,所述系统还包括排底泵,排底泵的进料端通过管道与液封装置的底端连通。

8.本实用新型和现有技术相比有以下优点:本实用新型通过设置的结构能够使蒸发后的溶液通过外循环出汁管和内循环出汁管直接进入到汽液分离及液位控制箱内,不再重复循环蒸发,等压平衡管对蒸发罐的汽液进行分离,同时避免过多依靠人工操作,通过汽液分离及液位控制箱内的液位控制板能较好控制蒸发过程中蒸发罐的液位稳定,达到良好的蒸发效能。

附图说明

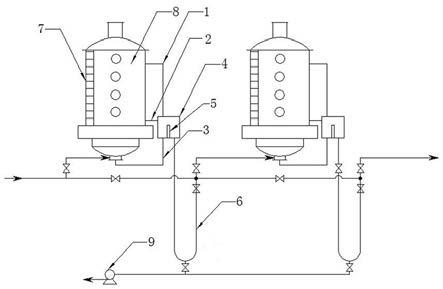

9.图1为本实用新型的结构示意图。

10.图中,1

‑

等压平衡管,2

‑

外循环出汁管,3

‑

内循环出汁管,4

‑

汽液分离及液位控制箱,5

‑

液位控制板,6

‑

液封装置,7

‑

蒸发罐,8

‑

蒸汽区,9

‑

排底泵。

具体实施方式

11.以下结合附图和具体实施例对本实用新型做详细的说明。

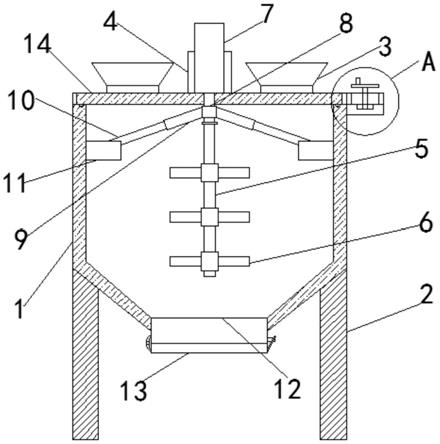

12.如图1所示,本实用新型一种具有汽液分离及液位控制装置的多效蒸发系统,包括多个蒸发罐7、汽液分离及液位控制箱4、液封装置6、等压平衡管1、外循环出汁管2和内循环出汁管3,汽液分离及液位控制箱4和液封装置设于两个相邻的蒸发罐7之间,汽液分离及液位控制箱4内设置液位控制板5,液位控制板5下端连接于汽液分离及液位控制箱4的底板上,上端与汽液分离及液位控制箱4的顶板有间距,液位控制板5将汽液分离及液位控制箱4分隔成进料区和出料区;蒸发罐7的内上部为蒸汽区8,等压平衡管1一端连通蒸汽区8,另一端连通汽液分离及液位控制箱4的进料区,汽液分离及液位控制箱4通过等压平衡管1和蒸发罐7的蒸汽区8连通,使汽液分离及液位控制箱4与蒸发罐7处于同一压力条件下,进而保证物料排出顺畅及回汽作用,蒸发罐7的内下部为加热区,加热区设有加热器,加热器为列管式加热器,外循环出汁管2的一端与加热器上部连通,另一端与汽液分离及液位控制箱4的进料区连通,内循环出汁管3的一端与加热器下部连通,另一端与汽液分离及液位控制箱4的进料区连通,液位控制板5的高度位于加热器的加热管底端和顶端之间,即外循环出汁管2和内循环出汁管3将蒸发后的部分溶液送至汽液分离及液位控制箱4内,外循环出汁管2是将加热后上升的蒸发溶液送至蒸发罐7外的汽液分离及液位控制箱4内,内循环出汁管3是将加热后上升流至加热器底部的蒸发溶液送至汽液分离及液位控制箱4内;液位控制板5用以控制本罐内外出汁管液位以及进入下一个蒸发罐的液位,减少静压损失。液封装置6为u型管道或腔体,液封装置的一端与汽液分离及液位控制箱4的出料区连通,另一端与下一个蒸发罐7的进料口连通,液封装置利用物料自身重力来抵消相邻蒸发罐7之间的压力差,防止串汽出现;同时利用相邻蒸发罐7之间的压差将物料送入下一个蒸发罐7。

13.本实用新型在具体实施时,系统还包括排底泵9,排底泵9的进料端通过管道与液封装置6的底端连通,即在u型管的最低端,当系统停用或者清洗时,可将液封装置6内遗留物料或管道污水通过排底泵9排出。汽液分离及液位控制箱4为圆筒型或方形,汽液分离及

液位控制箱4设置观察镜,方便观察流体,汽液分离及液位控制箱4的位置高于下一个蒸发罐的进料口。

14.本实用新型在具体使用时,待浓缩物料在蒸发罐7的加热器内加热蒸发浓缩后,物料汁经过外循环出汁管2和内循环出汁管3汇集至汽液分离及液位控制箱4内,在汽液分离及液位控制箱4内物料汁首先汇集在进料区,当高度到达液位控制板5高度后进入到出料区并由液封装置6进到下一个蒸发罐7内。

15.需要说明的是,以上所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

技术特征:

1.一种具有汽液分离及液位控制装置的多效蒸发系统,其特征在于:包括多个蒸发罐、汽液分离及液位控制箱、液封装置、等压平衡管、外循环出汁管和内循环出汁管,所述的汽液分离及液位控制箱和液封装置设于两个相邻蒸发罐之间,汽液分离及液位控制箱内设置液位控制板,液位控制板下端连接于汽液分离及液位控制箱的底板上,上端与汽液分离及液位控制箱的顶板有间距,液位控制板将汽液分离及液位控制箱分隔成进料区和出料区;所述蒸发罐的内上部为蒸汽区,等压平衡管一端连通蒸汽区,另一端连通汽液分离及液位控制箱的上部,蒸发罐的内下部为加热区,加热区设有加热器,外循环出汁管的一端与加热器上部连通,另一端与汽液分离及液位控制箱的进料区连通,内循环出汁管的一端与加热器下部连通,另一端与汽液分离及液位控制箱的进料区连通,液位控制板的高度位于加热器底端和顶端之间;所述液封装置的一端与汽液分离及液位控制箱的出料区连通,另一端与下一个蒸发罐的进料口连通。2.根据权利要求1所述的具有汽液分离及液位控制装置的多效蒸发系统,其特征在于:所述的汽液分离及液位控制箱设有观察视镜,观察视镜设于汽液分离及液位控制箱的顶板或侧板上。3.根据权利要求1所述的具有汽液分离及液位控制装置的多效蒸发系统,其特征在于:所述系统还包括排底泵,排底泵的进料端通过管道与液封装置的底端连通。

技术总结

本实用新型公开一种具有汽液分离及液位控制装置的多效蒸发系统,包括多个蒸发罐、汽液分离及液位控制箱、液封装置、等压平衡管、外循环出汁管和内循环出汁管,汽液分离及液位控制箱内设置液位控制板,液位控制板将汽液分离及液位控制箱分隔成进料区和出料区;外循环出汁管的一端与加热器上部连通,另一端与汽液分离及液位控制箱的进料区连通,内循环出汁管的一端与加热器下部连通,另一端与汽液分离及液位控制箱的进料区连通;液封装置的一端与汽液分离及液位控制箱的出料区连通,另一端与下一个蒸发罐的进料口连通。本实用新型能提高蒸发效能,较好实现蒸发过程中的汽液分离以及液位稳定控制。稳定控制。稳定控制。

技术研发人员:陈剑华 何忠华

受保护的技术使用者:广西锦东自动化设备有限公司

技术研发日:2021.06.03

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。