1.本实用新型涉及汽车自动变速箱再制造技术领域,特别是涉及用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机。

背景技术:

2.汽车自动变速器内电控系统、液压系统、机械施力装置三者是相互紧密联系的,而液压系统尤以油路控制阀体蒸汽减压阀甚为精密,对于at波箱而言,当摩擦片严重烧损、行星齿轮装置磨损、车辆行驶公里数偏1/4、atf油严重脏污需要对阀体进行解体清洗检修。电控液压自动变速器,油路控制阀体失效原因多是内部过脏、堵塞油路所造成的。解体清洗阀体是大修自动变速器不可缺少的一个重要环节。现有阀体阀芯零件清洗方法是卸下的阀芯零件放入煤油池中,然后人工用毛刷清洗,取一件清洗一件。煤油池中清洗后放入清洗液中清洗,最终进行装配。在实际操作中,现有清洗方式具有以下缺陷:现有阀体阀芯零件在煤油剂中清洗时需要通过人工搬运逐件置入煤油池中,无法做到统一浸泡取出等反复刷洗,需要逐一反复取出进行刷洗,既耗费人力,又需要在搬运与反复浸泡上花费大量的时间,效率十分低下,且极大的提高了成本。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机。

4.本实用新型通过以下技术方案来实现上述目的:

5.用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机,包括拆卸工作台,所述拆卸工作台顶部左侧设置有具有喷淋功能的零件摆放台,所述拆卸工作台右侧设置有能够对零部件统一浸泡功能的清洗工作台,所述清洗工作台右侧设置有存放工作台,所述拆卸工作台顶部后端设置有可折叠的杂物架,所述清洗工作台主要由网篮、网篮放置台、清洗盘、清洗工作台台架、网篮架、废液箱、煤油泵组成,所述网篮四周设有沿,所述网篮放置台放置在所述清洗工作台台架顶部左侧,所述网篮架下部连接有四个连杆机构,所述清洗盘固定在所述清洗工作台中间位置,所述清洗盘为双层空心无盖长方体型,所述清洗盘内部有一层网板,该网板下方为清洗盘底面,清洗盘底面上方布置有盘状清洗管,该清洗管管身上表面均匀布置小孔,该清洗管连接至所述煤油泵,清洗盘底面中心位置设置有放料口,该放料口配备有塞子,该放料口下方连接所述废液箱,所述废液箱和所述煤油泵都放置在所述清洗工作台上。

6.优选的,所述拆卸工作台主要由上层板、下层板以及四个支腿组成,所述支腿与所述上层板、所述下层板固定连接,且所述支腿上平面与所述上层板顶面平齐,所述下层板在所述上层板下方。

7.优选的,所述零件摆放台位于所述上层板顶部左端,所述零件摆放台主要由零件摆放台台面、连杆a、垫片层、压板组成,所述零件摆放台台面内部空心,且上表面设有连续

的锯齿形沟槽,该锯齿形沟槽的坡面中间位置处均匀分布有小通孔,所述零件摆放台台面右端铰接有前后对应设置的两组所述连杆a,所述零件摆放台台面上方右半部设置有形状与所述零件摆放台台面上表面对应的所述垫片层,所述垫片层的沟槽坡面中间位置处也均匀分布有小通孔,所述零件摆放台台面右端面设置有一个接头,所述连杆a另一端铰接在所述压板上,且所述压板位于所述垫片层上方,所述压板内部空心,所述压板右端面也设置有一个接头,所述压板的底面为开设有若干个均匀分布的通孔的板,两个该接头均为润滑油油液接头。

8.优选的,所述零件摆放台台面右端面布置有一个挡位板,所述压板的顶面设置有扁平的门字型把手。

9.优选的,所述清洗盘周围固定有清洗盘框,且清洗盘框与所述清洗工作台台架固定连接,每个连杆机构主要由伞把型的小连杆、条形的连杆主体组成,该小连杆呈j型,分为一左一右不对称的两部分,中间部分为一个弧形弯,其较短的部分固定在所述网篮架上,弧形弯在上部,该小连杆长部末端铰接有该连杆主体,该连杆主体另一端铰接在清洗盘框上,其中一个连杆机构底部连接有摇柄。

10.优选的,所述清洗盘框的左边框上表面设置有一个半圆形凸起,该凸起的长度和此清洗盘框的左边框长度相同,宽度和左边框宽度相同。

11.优选的,所述杂物架的固定架为框型,该固定架主要由一个水平的横撑和四个垂直的竖撑组成,四个垂直的竖撑把固定架内部平均分为三个小隔间,每一个隔间内侧均设置有一个单独的可折叠的小杂物架。

12.优选的,所述小杂物架主要由托板a、托板b、挡位块、支撑板、卡位板组成,所述托板a顶面中间与后端面平齐位置处设置有所述挡位块,所述托板a底面中间靠前端面位置处设置有一个拉手,所述托板a底面靠近后端面位置处通过铰接座铰接在固定架的竖撑上,所述托板a前端两侧底面通过合页连接在所述支撑板上,所述托板a下方设置有结构与之相同的所述托板b,所述托板b下方后端设置有所述卡位板。

13.优选的,所述卡位板截面尺寸与所述支撑板截面尺寸相同,当所述托板b折叠完成后,所述卡位板的一端与所述上层板接触,并支撑在所述拆卸工作台表面,所述卡位板的另一端与所述支撑板接触,并抵在所述支撑板的端面上。

14.优选的,所述存放工作台主要由存放工作台支架、可旋转的旋转架组成,所述存放工作台支架中间布置一个旋转架,且所述旋转架为平行连杆机构,旋转架内侧通过棘轮固定装置连接有若干个板面。

15.有益效果在于:

16.1、对阀体阀芯零件进行清洗时,因为当网盘架在最左边位置时,网篮放置台和网篮架在同一高度,可将放置阀体阀芯的网篮直接从网盘放置台推至网篮架上,不需要人工搬运至网篮架;

17.2、在需要对阀体阀芯清洗时,可以通过四个连杆机构将装有阀体阀芯的网篮沉入清洗盘进行清洗,不需要人工搬运;

18.3、通过四个连杆机构,就可将装有阀体阀芯的网篮反复沉入清洗盘中,可以实现反复的刷洗;

19.4、清洗完后,操作人员可以通过四个连杆机构,将装有阀体阀芯的网篮捞出清洗

盘,节省人力物力。

20.本实用新型的附加技术特征及其优点将在下面的描述内容中阐述地更加明显,或通过本实用新型的具体实践可以了解到。

附图说明

21.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

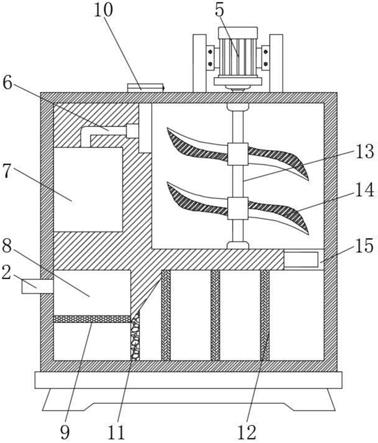

22.图1是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的第一结构示意图;

23.图2是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的第二结构示意图;

24.图3是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的零件摆放台的结构示意图;

25.图4是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的零件摆放台的爆炸结构示意图;

26.图5是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的杂物架的第一结构示意图;

27.图6是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的杂物架的第二结构示意图;

28.图7是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的清洗工作台的结构示意图;

29.图8是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的清洗工作台的另一状态下的结构示意图;

30.图9是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的棘轮固定装置的爆炸结构示意图;

31.图10是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的清洗工作台的第二状态下的结构示意图;

32.图11是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的清洗盘的爆炸结构示意图;

33.图12是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的网篮架的结构示意图;

34.图13是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的清洗工作台台架的结构示意图;

35.图14是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的杂物架的另一状态下的第一结构示意图;

36.图15是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的杂物架的另一状态下的第二结构示意图;

37.图16是本实用新型所述用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机的零件摆放台台面的剖视图。

38.附图标记说明如下:

39.1、拆卸工作台;2、零件摆放台;3、杂物架;4、清洗工作台;5、存放工作台;101、上层板;102、下层板;103、支腿;201、零件摆放台台面;202、连杆a;203、垫片层;204、压板;301、固定架;302、小杂物架;3021、托板a;3022、托板b;3023、挡位块;3024、支撑板;3025、卡位板;401、网篮;402、网篮放置台;403、清洗盘;404、清洗工作台台架;405、网篮架;406、废液箱;407、煤油泵;501、存放工作台支架;502、旋转架。

具体实施方式

40.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

41.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

42.如图1

‑

16所示,用于汽车自动变速箱阀体阀芯零件翻转喷淋清洗一体机,主要由零件摆放台2、拆卸工作台1、工作台架、清洗工作台4、存放工作台5这几部分组成。

43.清洗工作台4由网篮401、网篮放置台402、清洗盘403、清洗工作台台架404、网篮架405、废液箱406、煤油泵407等组成。网篮401为铁丝编制,网篮401深度约为变速器高度的1/3,长度比变速箱长度略长,宽度比变速箱长度略宽。网篮401四周有沿,方便操作人员搬运。网篮放置台402为三块板组成,呈门字形。这三块板厚度一直,与上层板101厚度一致。网篮放置台402放置在清洗工作台台架404上。网篮放置台402前后两个侧板固定在清洗工作台台架404上,前后侧板之间的净距离比网篮401长度略长,可以保证网篮401能够刚好放置在网篮放置台402上。中间板固定在前后两侧板之间,且中间板上表面在两侧板上表面往下1

‑

2厘米左右,因此当网篮401放置在网篮放置台402时,网篮401卡在网篮放置台402前后两侧板之间,防止网篮401前后移动。网篮放置台402左侧为拆卸工作台1,网篮放置台402前后两侧板高度高于拆卸工作台1上层板101表面,网篮放置台402中间板上表面与拆卸工作台1上层板101表面平齐。网篮401正常工作时放置在网篮架405上。网篮架405由三个粗细一致的支撑条组成,这三个支撑条横截面相同,围成一个门字型,前后两个支撑条长度相同,侧边的支撑条长度较长。较短的前后支撑条宽度为网篮401宽度,较长的支撑条宽度为网篮401长度。正常工作时,网篮401放置在此网篮401放置架上,网篮401主体陷入放置架内,网篮401的边沿架在网篮架405的三个支撑条上。网篮架405下部连接的是四个连杆机构。每个连杆机构由三部分组成,分别为伞把型的小连杆、条形的连杆主体和摇柄。伞把型小连杆呈j型,分为一左一右不对称的两部分,中间部分为一个弧形弯。其较短的部分固定在网篮架405上,弧形弯在上部,即其开口朝下。此小连杆长部末端设有一转轴,转轴为圆柱状,此转轴直径约为小连杆宽度的一半。转轴长度与连杆主体厚度相同。连杆主体为条状,其厚度与小连杆厚度相同,其宽度约为其厚度的2倍。连杆主体两端为半圆状,在两端半圆圆心处各设置有一个通孔,通孔直径比小连杆转轴直径略大,保证小连杆转轴能在此孔中自由转动。连杆主体另一端通孔连接转轴,转轴为圆柱型。清洗盘框固定在清洗盘403周围,清洗盘框

为一个长方形框,框的前后两面之间的距离与清洗工作台4前后距离相同,左右之间的距离与网篮架405右端面至清洗工作台4右端面的距离相等。此清洗盘框的高度与清洗盘框的边框厚度相同,为1

‑

2厘米左右。此清洗盘框的左边框上表面设置有一个半圆形凸起,凸起的长度和此清洗盘框的左边框长度相同,宽度和左边框宽度相同。清洗盘框与清洗工作台4固定在一起。在清洗盘框的前后两面上设置有转轴通孔,前面和后面各两个,前面和后面的转轴通孔前后对应。清洗盘框前面的转轴通孔的其中一个位于清洗盘框前面中心位置处,另一个转轴通孔位于其左侧。转轴通孔的直径比转轴的直径略小。四个连杆机构用转轴将连杆主体和清洗盘框固定。其中清洗盘框前部左侧的转轴连接摇柄,摇柄呈l型,l型长边为长条形,两端设置为半圆弧圆角,圆角中心处各设置一个通孔,通孔直径比转轴直径略大。清洗盘框中间为清洗盘403,清洗盘403为双层空心无盖长方体型,清洗盘403固定在清洗工作台4中间位置,清洗盘403前面与清洗盘框前面之间的距离约为连杆主体的厚度,清洗盘403后面与清洗盘框后面之间的距离也约为连杆主体的厚度,这样转动四个连杆机构,将网篮401从网篮401平面处移至清洗盘403内时,正好给连杆主体让位。清洗盘403的前后净长度约为网篮401的前后长度,清洗盘403的左右净宽度约为网篮401的左右净宽度。清洗盘403深度约为网篮401高度的二倍。清洗盘403内部有一层网板,网板为长方形薄板,网板表面布置了均匀分布的网孔,网孔直径大小约为3

‑

5毫米。网板长度与清洗盘403净长度相同,网板宽度与清洗盘403净宽度相同。网板距离清洗盘403上表面的距离约为清洗盘403上表面至下表面距离的4/5。网板下方为清洗盘403底面,清洗盘403底面距离网板距离约为清洗盘403上表面至下表面距离的1/5。网盘底面上方布置有盘状清洗管,清洗管直径约为1厘米左右,管身上表面均匀布置直径约为3

‑

5毫米直径的小孔,小孔间隔为2

‑

4厘米。清洗管连接至煤油泵407。清洗盘403底面中心位置设置有放料口,放料口为圆形孔,直径约为3

‑

5厘米。放料口配备有塞子,塞子有圆台型,上端面直径大于放料口直径,下端面直径小于放料口直径。放料口通往废液箱406,废液箱406和煤油泵407都放置在清洗工作台4下层板102上。

44.杂物架3的固定架301与拆卸工作台1的后两个支腿103在一个平面上。固定架301为框型,其高度大概与支腿103高度相同。固定架301主要由一个较长的水平的横撑和四个稍短的垂直的竖撑组成。固定架301的这几个横撑和竖撑的截面形状为正方形,尺寸和支腿103的截面尺寸相同。固定架301的长度和拆卸工作台1的长度尺寸相同。固定架301最左侧竖撑与拆卸工作架最左侧平齐,固定架301最右侧竖撑与拆卸工作架最右侧平齐。竖撑与拆卸工作台1固定在一起。竖撑的顶部与横撑的顶部平齐。中间两个竖撑将最左侧竖撑和最右侧竖撑之间的距离平均分为三个小隔间,每一个隔间部分都设置有一个单独的可折叠的小杂物架302。

45.小杂物架302都由托板a3021、托板b3022、挡位块3023、支撑板3024、铰接座a、铰接座b、卡位板3025、合页a、合页b组成。托板a3021为扁平的长方体,长度比隔间长度略短,宽度约为拆卸工作台1上层板101宽度的1/3,托板a3021顶面中间与后端面平齐位置处设置有挡位块3023,挡位块3023长度约为托板a3021长度的1/4,宽度和高度与托板a3021厚度相同。托板a3021底面中间靠前端面位置处设置有一个拉手,拉手截面形状为圆形,其直径与托板a3021厚度相同,表面光滑。托板a3021底面靠近后端面位置处安装有铰接座a,铰接座a与托板a3021左右两端面平齐。铰接座a为l型,l型的一部分为正方形,另一部分为半圆形。正方形这一部分与托板a3021底面固定在一起,半圆形部分与固定架301竖撑固定在一起。

铰接座a半圆形这一部分中间有一通孔,铰接座a固定在固定架301竖撑上时,可沿此通孔圆心自由转动。托板a3021往下有托板b3022,托板b3022和托板a3021一模一样。在托板b3022底面与托板a3021对应位置处设置有铰接座b,铰接座a和铰接座b一模一样。铰接座b一部分固定在固定座竖撑上,一部分固定在托板b3022底面上。铰接座b可绕着其通孔圆心做自由转动。托板a3021和托板b3022前端两侧底面上各固定有一个合页,合页的另一面固定在支撑板3024的后端面上。固定在托板a3021上的合页为合页a,固定在托板b3022上的合页为合页b。支撑板3024与固定架301竖撑结构相似,截面都为正方形且尺寸相同,但长度大概为固定架301竖撑的2/3。同一个支撑板3024上的合页a与合页b之间的竖直距离与同一个竖撑上铰接座a和铰接座b之间的距离相同,即托板a3021和托板b3022平行。铰接座b下部固定有卡位板3025,卡位板3025截面尺寸与支撑板3024截面尺寸相同。但长度较支撑板3024短。当操作人员将杂物架3折叠时,铰接座a和铰接座b旋转,卡位板3025也随着铰接座b旋转,待折叠完成后,卡位板3025的一端与上层板101接触,支撑在上层板101表面,卡位板3025的另一端与支撑板3024接触,抵在支撑板3024的端面上,此时折叠稳固,在不受外力情况下,杂物架3能够折叠稳固。这三个杂物架3都能后单独折叠和张开。

46.零件摆放台2部分主要由零件摆放台台面201、连杆a202、垫片层203、压板204这几部分组成。零件摆放台台面201整体呈长方体结构,其宽度约为变速箱宽度的二倍,其长度约为变速箱长度的四倍。上表面布置有连续的锯齿形沟槽,锯齿形沟槽横截面大致为正三角形,沟槽方向与长边平行。零件摆放台台面201高度较低,比锯齿形沟槽的深度略高。零件摆放台台面201内部为空心,四周密封,空腔壁厚均匀,大概为3毫米左右。在零件摆放台台面201右半部分的沟槽坡面上,均匀分布有小通孔,通孔大概布置在沟槽坡面中间位置,通孔直径约为3毫米左右,孔与孔间隔大概为2厘米左右。在零件摆放台台面201前后两面,布置有连杆a202安装孔共4个。前后连杆a202安装孔沿中心线对称布置。前面连杆a202中心孔一个布置在离右端面2/5处,另一个布置在离右端面越1/15处。零件摆放台台面201右端面布置有一个挡位板,挡位板为长方形薄板,其厚度约为零件摆放台台面201壁面厚度,长度和零件摆放台台面201宽度相等,其前后面和零件摆放台台面201前后端面平齐。其高度比零件摆放台台面201厚度略高。挡位板上表面高出零件摆放台2锯齿形沟槽齿顶少许。挡位板下底面与零件摆放台台面201下底面平齐。在挡位板上,大致在零件摆放台台面201右端面中心位置处,布置有一个接头,接头为圆柱型,内部中空,向右伸出挡位板少许,接头直径约为零件摆放台台面201高度的1/2。此接头为润滑油油液接头。

47.连杆a202呈扁平的门字型,两侧为转轴,呈圆柱状,直径与零件摆放台台面201上的连杆a202安装孔直径相近,共有4个。连杆a202中间为一圆键型长条,两端各开有一个通孔,通孔直径与连杆a202安装孔直径相近。安装时,连杆a202的其中一个转轴一端安装至零件摆放台台面201的连杆a202安装孔中,保证连杆a202转轴在里面能够自由转动,另一端安装至此圆键型长条两端的通孔内,固定牢固。

48.零件摆放台台面201上放置有垫片层203,垫片层203呈和零件摆放台台面201一模一样的锯齿型,锯齿形沟槽截面也呈三角形。垫片层203长度与零件摆放台台面201右半部分长度相同,宽度与零件摆放台台面201宽度相同,垫片层203厚度与零件摆放台台面201壁厚相同。在垫片层203的沟槽坡面上,也均匀分布有小通孔,通孔大概布置在沟槽坡面中间位置处,通孔直径也约为3毫米左右,孔与孔间隔大概为2厘米左右。垫片层203放置在零件

摆放台台面201上时,其前后与零件摆放台台面201前后平齐,其锯齿形沟槽齿顶与挡位板上表面平齐。

49.连杆a202一端连接在零件摆放台台面201上,另一端连接在压板204上,压板204也呈长方体型,但较薄,内部为空心。其长度比垫片层203长度稍大,其长度大致与垫片层203和挡位板板厚之和相同,其宽度和零件摆放台台面201宽度相同,这样压板204盖在垫片层203表面时,正好能完全盖住垫片层203及挡位板。压板204较薄,其高度大概比接头直径稍大。压板204内部为空心,其壁面厚度与垫片层203厚度相同。在压板204右端面中心位置处,也设置有一个接头,此处接头和零件摆放台台面201接头一模一样。在压板204的前后两端面各布置有两个连杆a202安装孔,这两个面上的安装孔前后相互对应。靠左端面的这两个孔大致距离压板204左端面1/10处,靠右端面的两个孔大致距离右端面1/5处,这四个孔的位置都在前后端面的上下中线之间。压板204的底面,即下端面是一个带有许多均匀分布的通孔的板,大概有11排,12列整齐排列布置的通孔,通孔直径与垫片层203上的通孔直径相同。压板204的上面,即顶面上布置有一个扁平的门字型把手,把手布置在前后对称面靠近压板204左端面处,距离左端面大概有1/5压板204长的距离。把手横截面为圆键型,把手两端固定在压板204顶面上。把手表面光滑,常人手握舒适,符合人机工程学,方便操作人员提拉压板204。

50.零件摆放台2部分安装时,4个连杆a202的一端安装在零件摆放台台面201的4个连杆a202安装孔中,另一端安装在压板204的4个连杆a202安装孔中,此时形成一个连杆机构。垫片层203放置在零件摆放台台面201上,垫片层203右端抵在挡位板上,用手提拉压板204,压板204在丝杆机构的作用下可以提起或放置在垫片层203表面。当压板204放置在垫片层203表面上时,压板204前后端面和零件摆放台台面201前后端面平齐,压板204左端面和垫片层203左端面平齐,压板204右端面和挡位板右端面平齐。

51.零件摆放台台面201部分放置在拆卸工作台1上。拆卸工作台1长度大概为零件摆放台台面201长度的两倍,宽大概为零件摆放台台面201宽度的三倍。拆卸工作台1分为两层,一层为上层板101,一层为下层板102。零件摆放台2部分就放置在上层板101上。上层板101有一定厚度和刚度,可以承受变速箱等一系列零件物品的重量。拆卸工作台1有四个相同的支腿103,支腿103截面为正方形,支腿103上平面与上层板101顶面平齐,下层板102在上层板101下方。下层板102距离底面高度约为支腿103高度的1/3,上层板101和下层板102之间的高度约为支腿103高度的2/3。

52.上层板101顶面上不仅放有零件摆放台2部分,还固定有可折叠的杂物架3。

53.清洗工作台4右端放置有一个存放工作台5。存放工作台5由存放工作台支架501及可旋转的旋转架502组成。存放工作台支架501为一固定支架,有四个支腿103,支腿103高度和拆卸工作台1支腿103高度相近。存放工作台支架501前后两面中间为镂空面,中间只有一个长度约为支架左右长度1/5、宽度约为支架宽度的长方形板相连,支架的前半部分与后半部分之间还通过支腿103下部与清洗工作台4下层板102等高的横撑连接。此横撑长度为支架前后支腿103间的净距离。此横撑有两个,一个布置在支架左侧前后支腿103之间,一个布置在右侧前后支腿103之间,有加强支架的作用。支架前半部分上面向外伸出一个长条形边沿,此边沿呈长条形,和此支架前部分连为一体。此边沿伸出支架约10

‑

20厘米,长度比支架左右长度略短。边沿左右设置有圆弧倒角。支架中间布置一个旋转架502,旋转架502与支架

共用一个中间板。旋转支架除了这一块共用的中间板外,还有四块和中间板一模一样的板。不过在其他四块板上,除了在与中间板相同位置处设置两个通孔外,在其前后端面右侧与左侧通孔对应位置处,也各设置一个通孔。在中间板的前后两端面上左侧位置,设置有通孔,一共有两个。与通孔连接的是转轴,转轴的直径比通孔直径略小,可以保证转轴在通孔里自由转动。旋转架502的左侧两个支腿103上在靠近左端2/5位置处,设置有通孔,通孔和中间板上的通孔完全相同。转轴将中间板与旋转架502左侧两个支腿103连接,这样,旋转架502左侧支腿103可以绕着这两个通孔作自由转动。在左侧离这个通孔分别有1/5、2/5长度位置处,设置通孔,通孔大小和这个通孔一模一样,相邻连个通孔之间的距离约为中间板的左右宽度距离。同样,在旋转架502右侧两个支腿103上,在与左侧支腿103相同的位置处,设置相同大小的通孔。分别用转轴将这五块板在前后两侧通孔位置处于支腿103相连,这样旋转架502就形成一个平行连杆机构,旋转架502可以绕着中间板左侧的通孔位置自由旋转,旋转的同时,除了中间板之外的四块板一直处于水平转台,这样,旋转架502可以旋转到水平位置,这样四块板和中间板就平铺在存放工作台支架501上,旋转架502也可以旋转到竖直位置,这样,旋转架502就呈现出一层层的分层状态,适应不同的工作需要。旋转架502从上往下第二层板后侧,设置有一个棘轮固定装置。此装置分为铰接轴、固定棘齿盘、活动棘齿盘、弹簧、螺母等。铰接轴和转轴直径大小一致,但长度比转轴略长,铰接轴中间靠前一段为圆柱段,中间靠后一段为细牙螺纹段,细牙螺纹段上侧中间设置有一导向槽。固定棘齿盘固定在与其相连的支腿103上,固定棘齿盘整体为圆柱形,直径与支腿103宽度相同,一面为平面,一面为细密均匀分布的棘齿,棘齿为三角形齿。固定棘齿盘中间有通孔,通孔直径和铰接轴直径相同,固定棘齿盘穿过铰接轴固定在与其相连的支腿103上。与固定棘齿盘配合的是活动棘齿盘,活动棘齿盘也为圆柱形,一面为平面,一面为细密分布的棘齿。活动棘齿盘有棘齿的这一面和固定棘齿盘有棘齿的这一面相对。固定棘齿盘和活动棘齿盘的棘齿方向相反,可以保证棘齿能够很好的挤压配合在一起。活动棘齿盘上也有通孔,通孔直径与固定棘齿盘通孔相同,活动棘齿盘通孔上侧正中间位置设置有小凸起,凸起长度和活动棘齿盘厚度相同,凸起高度比铰接轴上导向槽的深度略低,凸起的宽度比导向槽的宽度略窄,当活动棘齿盘安装在铰接轴上时,活动棘齿盘只能沿铰接轴轴向移动,而不能周向转动。活动棘齿盘后侧设置有一弹簧,弹簧的内径比铰接轴外径略大,可以保证弹簧可以在不受力状态下可以自由前后移动。弹簧后端配备有锁紧螺母,锁紧螺母螺纹与铰接轴螺纹型号相同。棘轮固定装置在工作时,当需要转动时,需要放松锁紧螺母,弹簧由压缩变为松弛,此时可以扳动活动棘齿盘向弹簧方向拉动,此时,活动棘齿盘和固定棘轮盘的棘齿相互脱开。因为固定棘齿盘固定在支腿103上,支腿103可以沿着铰接轴转动,因此当棘齿相互脱开时,固定棘齿盘就可以随着支腿103的转动而转动,当转动至需要的位置时,此时将活动棘齿盘推向固定棘齿盘,活动棘齿盘和固定棘齿盘的棘齿相互挤压,同时将锁紧螺母拧紧,在弹簧力与螺母预紧力的作用下,两个棘齿盘的棘齿就紧紧的挤压在一起,没有相互转动,完成对旋转架502的固定。

54.上述结构中,当本装置工作时,即需要对变速箱进行清洗维修时,操作人员将变速箱放置在零件摆放台2上,对变速箱进行拆卸,拆卸的零件放置在零件摆放台2上,零件可按照零件在变速箱上的位置摆放,即零件摆放台2上零件的位置与其在变速箱上的位置一一对应。然后操作人员拉动压板204的把手,将零件盖上,此时,油液分别从压盖和零件摆放台

2上的接头进入到压盖和零件摆放台2,油液再通过压盖下表面和零件摆放台2上表面的小孔喷出,从而对零件上下表面进行360度全覆盖的润滑,同时也防止零件接触空气中的水汽氧气等生锈。然后将拆卸完零件的变速箱放置在网篮401中,因为网盘放在网篮放置台402上,且网篮放置台402高度与网篮架405高度相同,这样操作人员可将待清洗的变速箱直接从网盘放置台上推至网篮架405上,然后转动摇柄,带有变速箱的网篮401就进入清洗盘403。因为清洗盘框左侧有凸起,所以清洗工作台4的这个四个连杆机构在最左侧时,连杆主体正好靠在这个小凸起上,形成受力平衡,此时操作人员可以解放双手,完成其他操作,不必一直操作摇柄。带有变速箱的网篮401进入到清洗盘403后,煤油泵407将煤油通过清洗管上的通孔向上喷洒,喷洒在变速箱上,完成对变速箱的清洗。清洗完毕后,需要对废液进行排放时,拉开清洗盘403上的网板,此时将会露出放料口,打开塞子,废液就从放料口进入到下层板102上的废液箱406中。变速箱清洗完毕后,将变速箱防止在右侧存放工作台5上,存放工作台5可以根据不同的需要,可变换成任一种形式,方便使用。

55.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。