1.本技术涉及电网安全技术领域,特别是涉及一种金属氧化物可变电阻测试电路、系统及方法。

背景技术:

2.随着超高压电网的迅速发展,远距离、大容量输电线路的应用越来越广泛。受线路走廊、环境等方面的影响限制,提高输电线路输送容量显得尤为重要。交流串联补偿技术是提高输电能力、优化潮流、改善系统稳定性的有效手段。mov即金属氧化物可变电阻,是串联补偿装置中最为重要的保护设备,与串联电容器组并联,用于限制电力系统短路时电容器组上出现的过电压。

3.根据研究表明,现有的串联补偿装置中的mov在运行中存在着一种因mov不能很可靠的耐受电力系统短路故障时,出现在mov端部的梯形波短时过电压,进而大概率地出现了mov瓷套管内部空气贯穿性闪络放电的故障现象和事故。这种故障类型已经成为了mov的最主要故障类型。

4.现有典型的mov故障类型以及保护方法和方案缺乏针对这种类型故障的监测及保护,同时针对这种特殊过电压的试验、检验能力也存在缺失和不足。即使是目前使用较为广泛的雷电冲击放电模拟实际过电压的试验方法及试验手段,也不能真实有效模拟实际mov过电压工况,导致无法有效检测mov的短时工频耐受水平。

技术实现要素:

5.基于此,有必要针对传统的试验手段无法有效检测mov的短时工频耐受水平的问题,提供一种金属氧化物可变电阻测试电路、系统及方法。

6.一种金属氧化物可变电阻测试电路,包括:整流电路、第一开关器件、第一电容、第二开关器件、限流器件和第二电容,所述整流电路的第一端连接所述第一开关器件的第一端,所述第一开关器件的第二端连接所述第一电容的第一端和所述第二开关器件的第一端,所述整流电路的第二端连接所述第一电容的第二端,所述第一电容的第二端用于连接待测金属氧化物可变电阻,所述第二开关器件的第二端连接所述限流器件的第一端,所述限流器件的第二端连接所述第二电容的第一端,所述第二电容的第二端用于连接所述待测金属氧化物可变电阻;当所述第一开关器件断开,所述第二开关器件闭合时,所述整流电路为所述第一电容充电;当所述第一开关器件断开,所述第二开关器件闭合时,所述第一电容放电,用以模拟向所述待测金属氧化物可变电阻施加基波短路过电压,实现对所述待测金属氧化物可变电阻进行测试。

7.在一个实施例中,所述整流电路包括升压变压器和整流器件,所述升压变压器的原边绕组的第一端用于连接外部交流电源,所述升压变压器的原边绕组的第二端用于连接所述外部交流电源,所述升压变压器的副边绕组的第一端连接所述整流器件的第一端,所述整流器件的第二端作为所述整流电路的第一端,所述升压变压器的副边绕组的第二端作

为所述整流电路的第二端。

8.在一个实施例中,所述整流器件为整流二极管。

9.在一个实施例中,所述第一开关器件和所述第二开关器件均为高压断路器。

10.在一个实施例中,所述限流器件为限流电感。

11.在一个实施例中,所述第一电容和所述第二电容的电容值相同。

12.一种基于上述的金属氧化物可变电阻测试电路的金属氧化物可变电阻测试方法,包括:当所述第一开关器件断开,所述二开关器件闭合,所述第一电容开始放电模拟向所述待测金属氧化物可变电阻施加基波短路过电压时,获取所述第一电容的充置电压值;根据所述充置电压值和预设电路参数分析得到所述待测金属氧化物可变电阻的电压峰值;根据所述电压峰值和预设电压典型值分析所述待测金属氧化物可变电阻的短时工频过电压耐受能力是否合格。

13.在一个实施例中,所述当所述第一开关器件断开,所述二开关器件闭合,所述第一电容开始放电模拟向所述待测金属氧化物可变电阻施加基波短路过电压时,获取所述第一电容的充置电压值的步骤之后,还包括:根据所述充置电压值和预设电路参数分析所述待测金属氧化物可变电阻长期吸收能量的能力和最大吸收能量的能力是否合格。

14.在一个实施例中,所述根据所述充置电压值和预设电路参数分析得到所述待测金属氧化物可变电阻的电压峰值的步骤,包括:所述根据所述充置电压值和预设电路参数分析得到所述待测金属氧化物可变电阻的电流峰值;根据所述电流峰值和预设电压模型进行分析,得到所述待测金属氧化物可变电阻的电压峰值,所述预设电压模型表征待测金属氧化物可变电阻的电流峰值和电压峰值的对应关系。

15.一种金属氧化物可变电阻测试系统,包括控制器和上述的金属氧化物可变电阻测试电路,所述控制器用于根据上述的金属氧化物可变电阻测试方法对待测金属氧化物可变电阻进行测试。

16.上述金属氧化物可变电阻测试电路、系统及方法,利用背靠背充放电电容电荷转移来模拟金属氧化物可变电阻的真实短路运行工况,在测试操作开始之前,首先闭合第一开关器件,同时断开第二开关器件,使得第一电容与整流电路构成充电回路,利用整流电路输出电压为第一电容进行充电。在充电完成之后,断开第一开关器件,同时闭合第二开关器件,使得第一电容、待测金属氧化物可变电阻、第二开关器件、限流器件以及第二开关器件构成闭合回路,此时第一电容放电模拟出金属氧化物可变电阻短路时的过压运行工况,从而可以实现真实、有效地金属氧化物可变电阻的短时工频耐受水平测试操作。

附图说明

17.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为一实施例中金属氧化物可变电阻测试电路结构示意图;

19.图2为一实施例中正常时金属氧化物可变电阻测试电路的录波图;

20.图3为一实施例中故障时金属氧化物可变电阻测试电路的录波图;

21.图4为一实施例中金属氧化物可变电阻测试电路的故障后电流录波图;

22.图5为一实施例中测试过程中金属氧化物可变电阻测试电路等效电路图;

23.图6为一实施例中金属氧化物可变电阻伏安特性曲线图;

24.图7为一实施例中金属氧化物可变电阻充放电电流曲线图;

25.图8为另一实施例中金属氧化物可变电阻测试电路结构示意图;

26.图9为一实施例中金属氧化物可变电阻耐受短时工频能力电压电流、吸收能力曲线图;

27.图10为另一实施例中金属氧化物可变电阻充放电电流曲线图;

28.图11为一实施例中金属氧化物可变电阻端电压曲线图;

29.图12为一实施例中金属氧化物可变电阻吸收能量曲线图;

30.图13为一实施例中金属氧化物可变电阻测试方法流程示意图;

31.图14为另一实施例中金属氧化物可变电阻测试方法流程示意图;

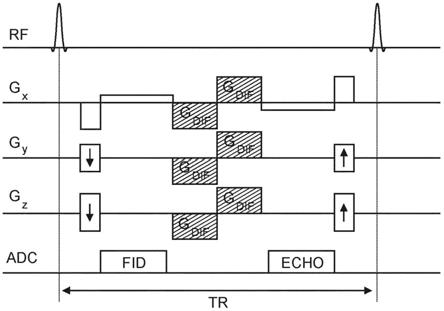

32.图15为又一实施例中金属氧化物可变电阻测试方法流程示意图。

具体实施方式

33.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。

34.请参阅图1,一种金属氧化物可变电阻测试电路,包括:整流电路10、第一开关器件20、第一电容40、第二开关器件30、限流器件50和第二电容60,整流电路10的第一端连接第一开关器件20的第一端,第一开关器件20的第二端连接第一电容40的第一端和第二开关器件30的第一端,整流电路10的第二端连接第一电容40的第二端,第一电容40的第二端用于连接待测金属氧化物可变电阻70,第二开关器件30的第二端连接限流器件50的第一端,限流器件50的第二端连接第二电容60的第一端,第二电容60的第二端用于连接待测金属氧化物可变电阻70;当第一开关器件20断开,第二开关器件30闭合时,整流电路10为第一电容40充电;当第一开关器件20断开,第二开关器件30闭合时,第一电容40放电,用以模拟向待测金属氧化物可变电阻70施加基波短路过电压,实现对待测金属氧化物可变电阻70进行测试。

35.具体地,根据金属氧化物可变电阻的事故案例分析及录波数据显示,金属氧化物可变电阻事故主要由于在系统发生短路时,无法承受短时工频短路电流产生的梯形波过压耐受电压而发生的瓷套闪络击穿。请结合参阅图2,此时为金属氧化物可变电阻在系统故障过程中,限制过电压后的残压波形并成功耐受过电压时的波形,其中ph.c相为故障相,第二个半波为典型的梯形波,持续时间约12000us。请结合参阅图3,此时为金属氧化物可变电阻在系统故障过程中,限制过电压后的残压波形未成功耐受过电压时,出现内部空气击穿放电波形。其中ph.c相为故障相,第二个半波为典型的梯形波,持续时间约6000us,之后空气绝缘击穿,金属氧化物可变电阻失去了限制过电压残压。请结合参阅图4,此时为金属氧化物可变电阻在系统短路故障过程中,限制过电压后出现的放电波形,其中ph.c相为故障相,放电电流波形为典型三角波。

36.基于上述分析,由于金属氧化物可变电阻为非线性特性元件,在模拟施加基波短路过电压后,出现三角波或锯齿波大放电电流时,金属氧化物可变电阻的残压基本为近似的梯形波,目前的试验室是利用雷电冲击放电试验手段及装置,来模拟这种特殊过电压类型。实际上,在系统短路时,由于直流电流偏置作用下加在并联的电容器及金属氧化物可变电阻上的梯形波高幅值过电压的持续时间,会达到并超过工频半波的10ms宽度,且动作放电电流的三角波或锯齿波电流持续时间都是雷电冲击波试验条件下微秒级别的持续时间根本不能比拟的和等价的。

37.同时,如果直接按照系统等值模型来搭建实验室,并通过人为模拟接地短路故障来实现一定持续时间的梯形波,相当于重新建设一条与运行环境配置相当的短路能力和串补平台实验室,势必不可能实现。或者直接利用电力系统制造人工短路,在电力系统调试环境下人工短路线路,制造运行过电压状态,一是不能逐相试验,二是不能反复试验,试验实际受到了极大的约束和限制。

38.因此,本实施例提供一种利用背靠背充放电电容电荷转移来模拟金属氧化物可变电阻的真实短路运行工况的金属氧化物可变电阻测试电路。本实施例的金属氧化物可变电阻测试电路,在测试开始之前,可将第一开关器件20闭合,第二开关器件30断开,此时第二电容60以及待测金属氧化物可变电阻70均未接入,仅通过整流电路10为第一电容40进行充电,此时记第一电容40的充置电压为u

m

。当测试操作开始时,将第一开关器件20断开,同时将第二开关器件30闭合,此时第一电容40、第二电容60以及待测金属氧化物可变电阻70均接入电路,第一电容40开始进放电,通过限流器件50为第二电容60进行充电,具体的充电速度受限于限流器件50以及第一电容40和第二电容60的大小。

39.第二开关器件30闭合的瞬间,充放电电流i从零开始变大,由于限流器件50的存在,电流i无法突变,而金属氧化物可变电阻又具有极强的非线性特性(假设电流在极小值开始,如0.1a,金属氧化物可变电阻两端便能始终维持在一定电压下,记为u

mov

)。此时第二电容60的电压u

c2

还未建立起来,限流器件50两端将瞬间产生一个陡压((u

l

)

max

=u

m

‑

u

mov

),随着第二电容60的电压逐渐建立,第一电容40两端的电压u

c1

从u

m

值开始逐渐下降,限流器件50的电压下降。充放电电流达到最高值时,限流器件50的电压为零,限流器件50存储的能量也达到最大,此时将由第一电容40和限流器件50同时给第二电容60充电,放电电流逐渐变小,限流器件50的电压逐渐变大。当放电电流降到金属氧化物可变电阻的拐点电流附近时,金属氧化物可变电阻由于其非线性特性,两端电压将急剧下降,同时由于电容电压无法突变,此时限流器件50的电压急剧下降至残压(电压可正可负),甚至接近为零。最终,第一电容40和第二电容60两端电压几乎相等(u

c1

≈u

c2

),限流器件50的电压为零,充放电电流为零。

40.通过上述分析,当第一开关器件20断开,第二开关器件30闭合时,金属氧化物可变电阻测试电路可等效如图5所示,在一个实施例中,当限流器件50为限流电感时,可对金属氧化物可变电阻测试电路列出如下方程:

[0041][0042]

[0043][0044]

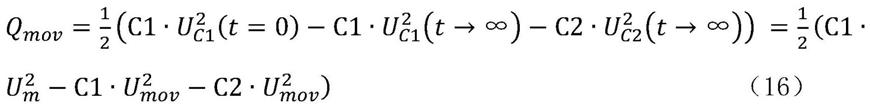

u

mov

(t)=r

mov

·

i(t)

ꢀꢀꢀ

(4)

[0045]

u

c1

(t)=u

l

(t) u

c2

(t) u

mov

(t)

ꢀꢀꢀ

(5)

[0046]

其中,i(t)表示电流,c1表示第一电容40的电容值,c2表示第二电容60的电容值,u

l

(t)表示限流器件50两端的压降,l表示限流器件50(以限流器件50为限流电感为例)的电感值,u

mov

(t)表示金属氧化物可变电阻两端的压降,u

c1

(t)表示第一电容40两端的压降,u

c2

(t)表示第二电容60两端的压降,r

mov

表示金属氧化物可变电阻的阻值。

[0047]

请结合参阅图6,图中为金属氧化物可变电阻的伏安特性曲线,一般可由单指数模型和多指数模型近似模拟,对于公式(4),由于金属氧化物可变电阻的阻值r

mov

是与电流有关的函数,因此可记r

mov

=f(i),结合图6给出一个常用的多指数近似模型:

[0048][0049]

进一步可将公式(4)简化得到

[0050]

u

mov

(i)=10

a

‑

i

1 b

ꢀꢀꢀꢀ

(7)

[0051]

其中,a、b为非线性参数,串补装置所用的金属氧化物可变电阻的典型经验值约为a≈2.2,b≈

‑

0.98。由于金属氧化物可变电阻的这种极强的非线性特性,对公式(1)

‑

(5)进行联合求解时,无通用解。从公式(7)及图6可知,金属氧化物可变电阻在击穿区(保护区),对应的击穿电压变化极小,本实施例的思路正是需要利用击穿区这个特性来设计及实现金属氧化物可变电阻短时工频耐受电压,通过控制充放电的速度产生一定宽度的(6ms

‑

10ms)梯形波。也即只要保证金属氧化物可变电阻的电流(如在0.01a至20ka大区间变化)在击穿区维持一定时间而未发生磁套空气闪络贯穿性击穿,既能验证设备的短时工频过电压耐受能力是否合格,又能保证试验时设备没有进入回升区,避免金属氧化物可变电阻承受极陡电压极高的能量而瞬间发生故障,损坏设备,也可以据此检验金属氧化物可变电阻长期吸收能量的能力和最大吸收能量的能力是否满足技术要求。因此,可对公式(4)进行简化,便于研究分析充放电电流曲线,进而可通过公式(7)反推在保护区时金属氧化物可变电阻两端电压近似曲线,或者通过查金属氧化物可变电阻伏安特性曲线得到。

[0052]

令u

mov

(t)=u

mov

,串补装置用金属氧化物可变电阻的典型值取160

‑

165kv。

[0053]

此时对方程组(1)

‑

(5)两边同时进行拉普拉斯变换,假设第一电容40的初始充电幅值为u

m

,0时刻(即合上第二开关器件30)第一电容40通过限流器件50对第二电容60进行充电,此时应有:u

c1

(0)=u

m

,u

c2

(0)=0,i(0)=0,其中,u

c1

(0)表示0时刻第一电容40的电压值,u

c2

(0)表示0时刻第二电容60的电压值,i(0)表示0时刻的支路电流值,代入式中联立求得:

[0054][0055]

再对公式(8)进行拉普拉斯逆变换,可求得:

[0056]

[0057]

从式(9)可以看出,在金属氧化物可变电阻击穿区(保护区),充电电流i(t)实为一个正弦波,初始电流方向与(u

m

‑

u

mov

)差值相反,且其电流峰值i

peak

(单位:ka)及充电频率f(单位:hz)或半波时间t(单位:s,即金属氧化物可变电阻耐受短时梯形波的宽度)分别为:

[0058][0059][0060][0061]

从公式(10)可以看出,充电电流i(t)与限流器件50的电感l的0.5次方成反比关系,电感越大,充电电流峰值越小(平缓);与直流初始充电电压u

m

和金属氧化物可变电阻限压值u

mov

的差值成正比,即金属氧化物可变电阻参数一定情况下,直流充电初始电压越大,充电电流越大(陡峭)。

[0062]

从公式(11)或公式(12)可以看出,充电电流i(t)的周期与u

m

及u

mov

均无关,只取决于第一电容40的电容值、第二电容60的电容值和限流器件50的电感值。第一电容40和第二电容60在回路中为串联关系,当第二电容60的电容值c2远大于第一电容40的电容值c1时,可进一步得到:

[0063][0064]

公式(13)是典型lc电路谐振振荡频率表达式。当电感越大,充电时间越长,半波时间t越大。当限流器件50的电感一定时,为了最大程度利用第一电容40与第二电容60的容值c(c=c1 c2),需按照均匀分配原则(即),达到t最大。反之,为满足f=50hz,在限流器件50的电感一定情况下,当第一电容40与第二电容60的电容值一致时时,c值为最小,整个回路电容器的成本最低。因此,在一个实施例中,可将第一电容40与第二电容60的电容值设置相等。

[0065]

令f=50,c1=c2,电容单位为μf,易得:

[0066][0067]

在一个较为详细的实施例中,如令限流器件50的电感l=0.12h,金属氧化物可变电阻的电压典型值umov=165kv,第一电容40充电完成时的充置电压值um=330kv,根据式(9)、(14)可得到此时充放电电流曲线如图7所示。同时,根据式(10)(12),可得出i

peak

=3.913ka,t=8.94ms,再将i

peak

代入式(7),得到金属氧化物可变电阻两端的电压峰值为:u

peak(mov)

=162.9kv,此时金属氧化物可变电阻两端的电压峰值并未超过金属氧化物可变电阻的电压典型值,金属氧化物可变电阻的短时工频过电压耐受能力合格。

[0068]

由等效电路图可知,最终充放电平稳后,充放电电流几乎为零,金属氧化物可变电阻两端的残压很小,按残压为零考虑时,第一电容40以及第二电容60两端电压:

[0069]

u

c2

(t

→

∞)=u

c2

(t

→

∞)=u

mov

ꢀꢀꢀꢀ

(15)

[0070]

此时金属氧化物可变电阻吸收的能量可简化为:

[0071][0072]

试验时,必须核算q

mov

不超过其长期吸收能量的能力,避免吸入过大的能量而损坏金属氧化物可变电阻。同时,可以通过参数的控制,控制其吸收的能量,据此检验金属氧化物可变电阻长期吸收能量的能力和最大吸收能量的能力是否符合技术要求。

[0073]

这样,检验金属氧化物可变电阻工频短时耐受能力和吸收能量能力既可以在同一次试验同时进行,节约时间和试验成本,也可以分两次试验单独进行,以便定位产品的故障缺陷是绝缘问题还是吸收能力不足问题。此外,通过对每个金属氧化物可变电阻进行上述试验,得到每个金属氧化物可变电阻的曲线特性数据,据此可检测整组的金属氧化物可变电阻的不均匀性。

[0074]

应当指出的是,整流电路10的具体类型并不是唯一的,只要是能够将外部输入的交流电源转换为恒定直流电源,为第一电容40实现充电操作均可。例如,在一个实施例中,请参阅图8,整流电路10包括升压变压器11和整流器件12,升压变压器11的原边绕组的第一端用于连接外部交流电源us,升压变压器11的原边绕组的第二端用于连接外部交流电源us,升压变压器11的副边绕组的第一端连接整流器件12的第一端,整流器件12的第二端作为整流电路10的第一端,升压变压器11的副边绕组的第二端作为整流电路10的第二端。

[0075]

具体地,本实施例的整流电路10,在整流器件12与外部交流电源之间,还设置有升压变压器11,通过升压变压器11,可将外部交流电源转换为更高电压幅值的交流电输出,进而能够更好的模拟出金属氧化物可变电阻所需的短时高压,实现金属氧化物可变电阻的短时高压耐受能力测试。

[0076]

可以理解,整流器件12的具体类型并不是唯一的,在一个实施例中,整流器件12为整流二极管。本实施例通过整流二极管实现整流功能,能够进一步降低电路的复杂度,减小电路体积。

[0077]

同样的,第一开关器件20与第二开关器件30的具体类型并不是唯一的,在一个实施例中,为了能够更好的实现高压环境下电路的通断控制,第一开关器件20和第二开关器件30均为高压断路器。

[0078]

具体地,高压断路器(或称高压开关)它不仅可以切断或闭合高压电路中的空载电流和负荷电流,而且当系统发生故障时通过继电器保护装置的作用,切断过负荷电流和短路电流,它具有相当完善的灭弧结构和足够的断流能力。

[0079]

可以理解,第一开关器件20与第二开关器件30的通断控制方式并不是唯一的,在一个实施例中,可以是用户在测试过程中,手动进行开关的通断控制,在另一个实施例中,该可以是在控制器中烧录相应的通断控制程序,在使用金属氧化物可变电阻测试电路进行测试时,通过接入的控制器实现开关器件的通断控制操作。

[0080]

在一个较为详细的实施例中,根据图5所示等效电路图,在pscad仿真平台系统建立等效模型,进行仿真验算。其中金属氧化物可变电阻采用metal oxide surge arrestor模块,其金属氧化物可变电阻伏安特性数据直接采用某500kv串补站的实际工况参数:

[0081]

金属氧化物可变电阻型号:y4cr

‑

98.6/2663;额定电压/kv:98.6;保护水平/p.u:2.37;最大连续(mov)运行电压/kv:69;每相并联的mov单元的数量(不包括备用):10;每相的额定吸能能力(不包括备)/mj:26.6;每相的最大吸能能力(不包括备)/mj:33.3。

[0082]

其他参数设定如下:限流电感的电感值l=0.15h,第一电容40与第二电容60的电容值c1=c2=100μf,金属氧化物可变电阻的电压典型值umov=162kv,第一电容40的重置电压值um=325kv。系统等效电阻为0.2欧姆(主要由电感自身的电阻贡献),仿真输出波形见图9

‑

图12。从波形图中可以看出,充放电电流曲线近似为正弦波,只有在充放电的起始和结束极小范围区域,由于其极强的非线性特性,波形呈现一定的转折,输出波形验证了上述在对充放电电流推导过程时对金属氧化物可变电阻的端电压做近似处理的正确性及式(9)的正确性,关键性能参数统计对比见下表:

[0083][0084]

上述金属氧化物可变电阻测试电路,利用背靠背充放电电容电荷转移来模拟金属氧化物可变电阻的真实短路运行工况,在测试操作开始之前,首先闭合第一开关器件20,同时断开第二开关器件30,使得第一电容40与整流电路10构成充电回路,利用整流电路10输出电压为第一电容40进行充电。在充电完成之后,断开第一开关器件20,同时闭合第二开关器件30,使得第一电容40、待测金属氧化物可变电阻70、第二开关器件30、限流器件50以及第二开关器件30构成闭合回路,此时第一电容40放电模拟出金属氧化物可变电阻短路时的过压运行工况,从而可以实现真实、有效地金属氧化物可变电阻的短时工频耐受水平测试操作。

[0085]

请参阅图13,一种基于上述的金属氧化物可变电阻测试电路的金属氧化物可变电阻测试方法,包括步骤s100、步骤s200和步骤s300。

[0086]

步骤s100,当第一开关器件断开,二开关器件闭合,第一电容开始放电模拟向待测金属氧化物可变电阻施加基波短路过电压时,获取第一电容的充置电压值。

[0087]

具体地,金属氧化物可变电阻测试电路的具体结构如上述各个实施例以及附图所示,本实施例所提供的金属氧化物可变电阻测试方法在金属氧化物可变电阻测试电路以外的控制器实现,通过控制器不仅可以控制金属氧化物可变电阻测试电路中第一开关器件20以及第二开关器件30的开断控制,还能在第一开关器件20断开,第二开关器件30闭合,第一电容40模拟向第二电容60以及待测金属氧化物可变电阻70施加短路高压时,实现待测金属氧化物可变电阻70的测试操作。

[0088]

在对金属氧化物可变电阻进行测试之前,首先需要通过控制第一开关器件20闭合,第二开关器件30断开对第一电容40进行充电。而当第一电容40的充电完成之后,第一电

容40将会存储有一定电压大小的电能,此时第一电容40的电压大小即为充置电压值。当第二开关器件30闭合,第一开关器件20断开的瞬间,通过获取第一电容40的电压值即可得到充置电压的大小。第一开关器件20以及第二开关器件30的控制,具体可以是用户手动实现,或者通过控制器烧录的控制程序实现。

[0089]

可以理解,充置电压值的获取方式并不是唯一的,在一个实施例中,第一开关器件20闭合,第二开关器件30断开进行充电时,将第一电容40充至饱和状态,此时根据第一电容40的具体类型,即可直观得到充置电压值。在另一个实施例中,还可以是在第二开关器件30闭合,第一开关器件20断开的瞬间,通过电压采样器件等对第一电容40进行电压采样并发送至控制器,得到充置电压值。

[0090]

步骤s200,根据充置电压值和预设电路参数分析得到待测金属氧化物可变电阻的电压峰值。

[0091]

具体地,当第一开关器件20断开,第二开关器件30闭合时,第一电容40、第二电容60、限流器件50、第二开关器件30以及待测金属氧化物可变电阻70组成闭合回路。此时该回路的中第一电容40存储的电压为第二电容60以及金属氧化物可变电阻等进行供电,控制器根据电路运行原理,结合具体电路结构中的各个电路参数,即可分析计算出此时模拟短路高压工况时,施加到待测金属氧化物可变电阻70两端的电压峰值。

[0092]

应当指出的是,预设电路参数的具体类型并不是唯一的,只要是能够实现待测金属氧化物可变电阻70两端的电压峰值的计算均可。例如,在一个较为详细的实施例中,限流器件50为限流电感,预设电路参数包括限流电感的电感值、第一电容40以及第二电容60的电容值、待测金属氧化物可变电阻70的预设电压典型值等。

[0093]

步骤s300,根据电压峰值和预设电压典型值分析待测金属氧化物可变电阻的短时工频过电压耐受能力是否合格。

[0094]

具体地,控制器在根据充置电压值和预设电路参数分析得到金属氧化物可变电阻的电压峰值之后,只需要将此时的电压峰值与预设电压典型值进行比较分析,即可判断此时待测金属氧化物可变电阻70的短时工频过电压耐受能力是否合格。若测量得到的电压峰值小于或等于预设电压典型值,即表示此时金属氧化物可变电阻的短时工频过电压耐受能力合格,反之则表示此时金属氧化物可变电阻的短时工频过电压耐受能力不合格。

[0095]

请参阅图14,步骤s100之后,该方法还包括步骤s400。

[0096]

步骤s400,根据充置电压值和预设电路参数分析待测金属氧化物可变电阻长期吸收能量的能力和最大吸收能量的能力是否合格。

[0097]

具体地,由等效电路图可知,最终充放电平稳后,充放电电流几乎为零,金属氧化物可变电阻两端的残压很小,按残压为零考虑时,第一电容40以及第二电容60两端电压:u

c2

(t

→

∞)=u

c2

(t

→

∞)=u

mov

。此时金属氧化物可变电阻吸收的能量可简化为:。此时金属氧化物可变电阻吸收的能量可简化为:试验时,必须核算q

mov

不超过其长期吸收能量的能力,避免吸入过大的能量而损坏金属氧化物可变电阻。同时,可以通过参数的控制,控制其吸收的能量,据此检验金属氧化物可变电阻长期吸收能量的能力和最

大吸收能量的能力是否符合技术要求。

[0098]

这样,检验金属氧化物可变电阻工频短时耐受能力和吸收能量能力既可以在同一次试验同时进行,节约时间和试验成本,也可以分两次试验单独进行,以便定位产品的故障缺陷是绝缘问题还是吸收能力不足问题。此外,通过对每个金属氧化物可变电阻进行上述试验,得到每个金属氧化物可变电阻的曲线特性数据,据此可检测整组的金属氧化物可变电阻的不均匀性。

[0099]

请参阅图15,在一个实施例中,步骤s200包括步骤s210和步骤s220。

[0100]

步骤s210,根据充置电压值和预设电路参数分析得到待测金属氧化物可变电阻的电流峰值。

[0101]

步骤s220,根据电流峰值和预设电压模型进行分析,得到待测金属氧化物可变电阻的电压峰值。

[0102]

具体地,预设电压模型表征待测金属氧化物可变电阻70的电流峰值和电压峰值的对应关系。控制器在得到充置电压值以及预设电路参数之后,根据进行分析计算,即可以得到待测金属氧化物可变电阻70的电流峰值i

peak

。之后将电流峰值i

peak

代入预设电压模型u

mov

(i)=10

a

·

i

1 b

进行进一步分析计算,即可以得到待测金属氧化物可变电阻70的电压峰值u

peak(mov)

的大小。

[0103]

上述金属氧化物可变电阻测试方法,利用背靠背充放电电容电荷转移来模拟金属氧化物可变电阻的真实短路运行工况,在测试操作开始之前,首先闭合第一开关器件20,同时断开第二开关器件30,使得第一电容40与整流电路10构成充电回路,利用整流电路10输出电压为第一电容40进行充电。在充电完成之后,断开第一开关器件20,同时闭合第二开关器件30,使得第一电容40、待测金属氧化物可变电阻70、第二开关器件30、限流器件50以及第二开关器件30构成闭合回路,此时第一电容40放电模拟出金属氧化物可变电阻短路时的过压运行工况,从而可以实现真实、有效地金属氧化物可变电阻的短时工频耐受水平测试操作。

[0104]

一种金属氧化物可变电阻测试系统,包括控制器和上述的金属氧化物可变电阻测试电路,控制器用于根据上述的金属氧化物可变电阻测试方法对待测金属氧化物可变电阻进行测试。

[0105]

具体地,金属氧化物可变电阻测试电路的具体结构如上述各个实施例以及附图所示,本实施例所提供的金属氧化物可变电阻测试系统,除了基本的金属氧化物可变电阻测试电路以外,还包括运行整个测试操作程序的控制器。通过本实施例的金属氧化物可变电阻测试系统,可实现对金属氧化物可变电阻的短时高压耐受能力、长期吸收能量的能力和最大吸收能量的能力进行测试。具体测试操作如上述金属氧化物可变电阻测试电路部分所示,在此不再赘述。

[0106]

上述金属氧化物可变电阻测试系统,利用背靠背充放电电容电荷转移来模拟金属氧化物可变电阻的真实短路运行工况,在测试操作开始之前,首先闭合第一开关器件20,同时断开第二开关器件30,使得第一电容40与整流电路10构成充电回路,利用整流电路10输出电压为第一电容40进行充电。在充电完成之后,断开第一开关器件20,同时闭合第二开关

器件30,使得第一电容40、待测金属氧化物可变电阻70、第二开关器件30、限流器件50以及第二开关器件30构成闭合回路,此时第一电容40放电模拟出金属氧化物可变电阻短路时的过压运行工况,从而可以实现真实、有效地金属氧化物可变电阻的短时工频耐受水平测试操作。

[0107]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0108]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。