1.本技术涉及蒸发器领域,尤其涉及降膜式蒸发器。

背景技术:

2.现有技术中,降膜式蒸发器是一种换热效率较高的蒸发器。降膜式蒸发器中布置有换热管束和数个挡板。液体制冷剂与换热管束换热后蒸发为气体,并且在流动的过程中裹挟制冷剂液体一同运动。制冷剂气体裹挟制冷剂液体通过数个挡板,在通过数个挡板的过程中气液分离,从而使气体排出降膜式蒸发器。

3.然而,数个挡板的布置具有有限的气液分离效果。因此,需要一种降膜式蒸发器,在不增加降膜式蒸发器体积的情况下,提高气液分离效果。

技术实现要素:

4.为了实现上述目的,本技术提供了一种降膜式蒸发器,其包括壳体、气体出口、罩、气体流动通道和数个引流件。所述壳体具有长度方向和高度方向,所述壳体限定容腔。所述气体出口设置在所述容腔的上部。所述罩设置在所述容腔中,并且限定罩容腔,所述罩容腔具有位于下方的下部罩开口,所述罩容腔被配置为容纳换热管束的至少一部分。所述气体流动通道位于所述壳体与所述罩之间,并将所述罩容腔的下部罩开口与所述气体出口连通。所述数个引流件沿所述壳体的高度方向布置在所述气体流动通道中。其中,在所述壳体的高度方向上,相邻的两个引流件中的其中一个引流件与所述壳体相连接,并与所述罩之间相隔一定距离,另一个引流件与所述罩相连接,并与所述壳体之间相隔一定距离。

5.根据上述降膜式蒸发器,在所述壳体的高度方向上,相邻的两个引流件至少部分地重叠。

6.根据上述降膜式蒸发器,所述数个引流件中的每一个包括重叠部和非重叠部,所述重叠部为与相邻的引流件在高度方向上重叠的部分。所述重叠部的面积大于所述非重叠部的面积。

7.根据上述降膜式蒸发器,所述数个引流件中位于最下方的引流件与所述壳体相连接,并与所述罩之间相隔一定距离。

8.根据上述降膜式蒸发器,所述引流件包括引流部,所述引流部具有自由端和连接端,所述连接端与所述壳体或所述罩相连接,所述自由端与所述罩或所述壳体相隔一定距离。在高度方向上,所述连接端低于所述自由端布置。

9.根据上述降膜式蒸发器,所述引流件的引流部大体上为平板状。

10.根据上述降膜式蒸发器,所述引流件上设置有排液孔,所述排液孔靠近所述连接端布置。

11.根据上述降膜式蒸发器,所述引流件还包括连接部,所述连接部与所述引流部相连接,所述引流件通过所述连接部与所述壳体或所述罩相连接。

12.根据上述降膜式蒸发器,所述壳体包括侧部,所述数个引流件与所述侧部相连接。

13.根据上述降膜式蒸发器,所述数个引流件沿所述长度方向延伸形成。

14.本技术的降膜式蒸发器具有气液分离效率高的优点,其引流件的加工工艺简单。

15.通过考虑下面的具体实施方式、附图和权利要求,本技术的其它的特征、优点和实施例可以被阐述或变得显而易见。此外,应当理解,上述发明内容和下面的具体实施方式均为示例性的,并且旨在提供进一步的解释,而不限制要求保护的本技术的范围。然而,具体实施方式和具体实例仅指示本技术的优选实施例。对于本领域的技术人员来说,在本技术的精神和范围内的各种变化和修改将通过该具体实施方式变得显而易见。

附图说明

16.本技术的特征和优点可通过参照附图阅读以下详细说明得到更好地理解,在整个附图中,相同的附图标记表示相同的部件,其中:

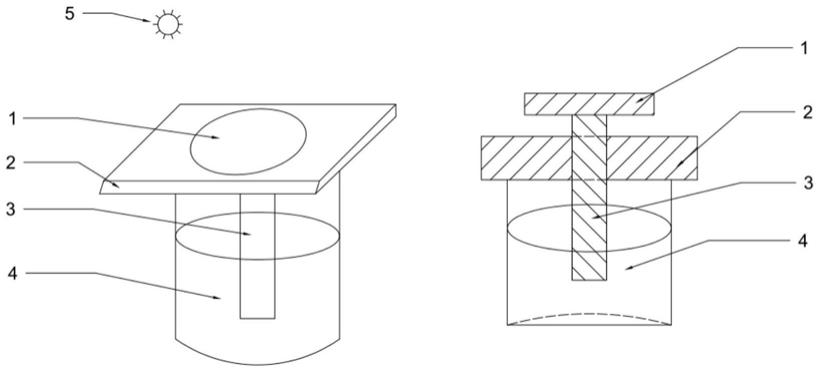

17.图1是本技术的降膜式蒸发器的立体图;

18.图2是图1所示的降膜式蒸发器的轴向剖面图;

19.图3是图1所示的降膜式蒸发器沿图2中a

‑

a线的剖面图;

20.图4是图1所示的降膜式蒸发器沿图2中b

‑

b线的剖面图;

21.图5是在本技术的降膜式蒸发器中的制冷剂流动模拟图。

具体实施方式

22.下面将参考构成本说明书一部分的附图对本发明的各种具体实施方式进行描述。应该理解的是,虽然在本发明中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、等方向或方位性的描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。在以下的附图中,同样的零部件使用同样的附图号,相似的零部件使用相似的附图号。

23.图1是本技术的降膜式蒸发器100的立体图,图2是图1所示的降膜式蒸发器100的轴向剖面图,图3是图1所示的降膜式蒸发器100沿图2中a

‑

a线的剖面图,图4是图1所示的降膜式蒸发器100沿图2中b

‑

b线的剖面图,以示出降膜式蒸发器100的具体结构。

24.如图1

‑

2所示,降膜式蒸发器100包括壳体102。壳体102包括筒体131、左管板132、右管板133、左水箱135和右水箱136。其中,筒体131沿降膜式蒸发器100的长度方向延伸而成。筒体131的左右两端分别由左管板132和右管板133封闭,以形成容腔202。左水箱135为圆弧形,左水箱135与左管板132相连接,形成连通腔203。右水箱136也是圆弧形,右水箱136与右管板133相连接。右管板133还包括从右管板133横向延伸至右水箱136的横向管板211,从而形成出口容腔212和入口容腔213。液体入口252和气体出口254设置在筒体131的上部。在壳体102的长度方向上,气体出口254位于壳体102的左部,液体入口252位于壳体102的中部。从液体入口252和气体出口254的边缘向上延伸分别形成入口管122和出口管124。

25.如图1

‑

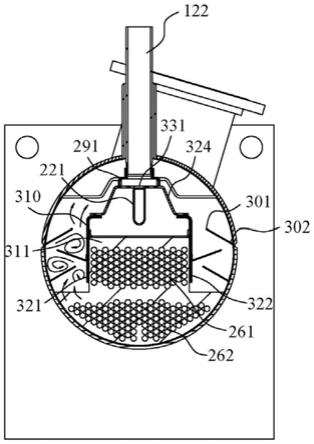

3所示,降膜式蒸发器100还包括流体引导结构。流体引导结构设置在容腔202中,以引导从入口管112流入的液体制冷剂的流动路径。具体来说,流体引导结构包括罩310、入口管扩大器291和分配器221。如图3所示,罩310包括相对布置的第一板321和第二板322,以及第三板324。如图3

‑

4所示,第一板321和第二板322大致为直板。在壳体102的径向

截面上,第三板324大致为两端较低,中间较高的阶梯形。第一板321、第二板322和第三板324均沿壳体102的长度方向延伸而成。罩310限定罩容腔311。罩容腔311具有位于下方的下部罩开口以及位于第三板324的顶部的上部罩开口331。入口管扩大器291设置在罩310的上方。

26.如图2

‑

3所示,入口管扩大器291设置在容腔202中,并设置在罩容腔311的上部。更具体地说,入口管扩大器291罩设在上部罩开口331上,并与入口管112以及第三板324相连接。具体来说,入口管扩大器291具有比入口管112的管径更粗的管径。入口管扩大器291具有位于上部的开口292和位于下部的开口293。上部的开口292与液体入口252相连通。下部的开口293与上部罩开口331相连通。由此,从入口管112流入的流体能够在入口管扩大器291中降低流动速度。

27.如图2

‑

3所示,分配器221设置在罩容腔311中,并且设置在第三板324的下方。分配器221包括分配器壳体225,其限定分配器容腔226。分配器壳体225大致沿壳体102的长度方向延伸而成。分配器壳体225的上部设有分配器入口222。具体地,分配器入口222大致沿壳体102的长度方向设置在中部,并且其设置在主挡板组件231上的上部罩开口331的下方,以使得流体能够通过上部罩开口331和分配器入口222流入分配器容腔226。分配器壳体225的下部设有数个分配器出口223。具体地,数个分配器出口223沿壳体102的长度方向间隔布置,从而使得在分配器容腔226中流动的流体能够沿壳体102的长度方向流动,并且通过分配器出口223流入罩容腔311。在本技术的示例中,分配器出口223呈窄条状。但本领域的技术人员可以理解,分配器出口223可以为任意形状。

28.如图2

‑

4所示,降膜式蒸发器100还包括换热管束210。换热管束210包括第一组换热管261和第二组换热管262。第一组换热管261大致布置在罩容腔311中,并且沿壳体102的长度方向延伸而成。第一组换热管261中的换热管的左端与降膜式蒸发器100左侧的连通腔203相连通,第一组换热管261中的换热管的右端与降膜式蒸发器100右侧的出口容腔212相连通。第二组换热管262大致布置在容腔202的下部,并且沿壳体102的长度方向延伸而成。第二组换热管262中的换热管的左端与降膜式蒸发器100左侧的连通腔203相连通,第二组换热管262的右端与降膜式蒸发器100右侧的入口容腔213相连通。这样,换热流体可以从降膜式蒸发器100右侧的入口容腔213进入降膜式蒸发器100,依次流过第二组换热管262、连通腔203和第一组换热管261后从出口容腔212流出降膜式蒸发器100。当换热流体在第一组换热管261和第二组换热管262中流动时,其能够与第二容腔206中的流体换热。

29.虽然本技术的实施例的降膜式蒸发器100中布置有第一组换热管261和第二组换热管262,但在其他实施例中,降膜式蒸发器100可以仅有第一组换热管261或第二组换热管262布置在容腔202中。

30.如图3

‑

4所示,壳体102和罩310之间布置有气体流动通道,其能够将下部罩开口与气体出口254连通。更具体地说,筒体131具有顶部、侧部和底部。其侧部与罩310之间布置有气体流动通道。数个引流件布置在气体流动通道中。在壳体102的高度方向上,相邻的两个引流件中的一个与壳体102相连接,并且与罩310相距一定距离。另一个与罩310相连接,并与壳体102相距一定距离。在壳体102的高度方向上,相邻的两个引流件至少部分地重叠。每个引流件包括重叠部和非重叠部。其中重叠部为与相邻的引流件在高度方向上重叠的部分。非重叠部为与相邻的引流件在高度方向上不重叠的部分。重叠部的面积大于非重叠部

的面积,从而使得气流在从下部罩开口流向气体出口254的过程中经历更长的流动路径。每个引流件还引流部和连接部401。引流部和连接部401相连接,连接部401用于与壳体102或者罩310相连接。引流部具有自由端301和连接端302。连接端接近连接部401设置,用于壳体102或者罩310相连接。自由端301用于与罩310或壳体102相距一段距离。引流件倾斜布置。更具体地说,连接端302低于自由端301布置。如图4所示,引流件上设有排液孔402,其沿高度方向贯穿引流件,并且靠近连接端302布置。

31.在本技术的实施例中,在壳体102的高度方向上,气体流动通道中布置有三层引流件。其中,最上层的引流件与壳体102相连接,并且与罩310相距一定距离,从而形成第一开口。第二层的引流件与罩310相连接,并与壳体102相距一定距离,从而形成第二开口。最下层的引流件与壳体102相连接,并且与罩310相距一定距离,从而形成第三开口。引流部和连接部401通过板材弯折形成。引流部大致为平板状。

32.下面结合图3中的箭头来描述降膜式蒸发器100处于工作模式时,制冷剂在降膜式蒸发器100中的流动路径:

33.如图3所示,当降膜式蒸发器100处于工作模式时,液体制冷剂从入口管112流入降膜式蒸发器100。随后液体制冷剂依次通过入口管扩大器291、罩310上的上部罩开口331以及分配器入口222流入分配器221的分配器容腔226。由于分配器容腔226沿壳体102的长度方向延伸,因此容纳在分配器容腔226中的液体制冷剂也会沿壳体102的长度方向运动。也就是说,在壳体102的长度方向上,液体制冷剂会从中部向两侧流动。在流动的过程中,由于分配器221的下部设有数个分配器出口223,因此液体制冷剂会向下流动。可以看出,由于数个分配器出口223沿壳体102的长度方向布置,因此液体制冷剂能够在壳体102的长度方向上较为均匀地向下流动,并从上向下流经第一组换热管261。第一组换热管261中流动的是较高温度的换热流体。液体制冷剂接触第一组换热管261并与第一组换热管261中的换热流体进行换热。具体地说,在液体制冷剂向下流动接触第一组换热管261的过程中,液体制冷剂分布在最上排的换热管,并在最上排的管热管上形成液膜进行蒸发。未蒸发的液体制冷剂滴落到下一排换热管上继续蒸发。液体制冷剂可以一直向下流动,并在第一组换热管261形成液膜进行蒸发。未在第一组换热管261上蒸发的液体制冷剂向下流动接触第二组换热管262,其与第二组换热管262中的换热流体进行换热,温度升高并蒸发。蒸发为气体的气体制冷剂裹挟未蒸发的液滴向两侧流动,在撞击了壳体102和最下方的引流件后在通过第三开口前形成漩涡。在漩涡中,气体制冷剂裹挟未蒸发的液滴转动。由于液体的运动惯性大于气体的运动惯性,因此在漩涡中液体容易被甩出,从而脱离气体的运动方向。也就是说,在漩涡的过程中,气体制冷剂与一部分的液体制冷剂分离。随后,气体制冷剂裹挟液体向上通过第三开口,进入第二层引流件和最下方的引流件围合的空间中。在该空间中,也会形成漩涡,从而再使得一部分的液体脱离气体制冷剂。随后气体制冷剂裹挟液体向上通过第二开口,进入第一层引流件和第二层引流件围合的空间中。同理,在该空间中,也会形成漩涡,从而又使得一部分的液体脱离气体制冷剂。至此,已经经过三次的气液分离的过程,气体制冷剂中携带的液滴较少。然后,气体制冷剂向上流动,最后经由气体出口254流出降膜式蒸发器100。

34.在气体制冷剂裹挟液体在漩涡中流动时,分离出的液体能够在重力的作用下滴落在引流件上,并通过引流件上的排液孔402向下流动,最后滴落在容腔202的底部。

35.图5是在本技术的降膜式蒸发器100中的制冷剂流动模拟图。从图4中可以看到,在相邻的两侧的引流件之间能够形成漩涡。此外,由于最下方的引流件的左侧与壳体102相连接,并且与罩310之间相距一段距离,因此在罩310与最下方的引流件围合的空间内也能形成漩涡。

36.本技术的降膜式蒸发器100具有气液分离效率高的优点。具体来说,在现有技术中,壳体和罩之间布置有挡板,挡板的加工形式多样,不统一,并且布置方式占用较大的空间。在现有的气液分离效率不高的情况下,如果想要改进,需要更大的空间以设置更多的挡板。然而,在本技术中,降膜式蒸发器100中布置数个引流件,从而产生流体漩涡,达到离心分离的目的,并且沿高度方向错开布置流通的开口(例如,第一开口,第二开口,第三开口)。这能够形成更长的气体流动通道,并且在每层引流件之间将制冷剂气体的运动方向大概改变了180

°

(例如,从向左上方流动改变为向右上方流动),从而提高了气体的分离效果。由此,本技术的降膜式蒸发器100能够在不改变现有的空间大小的情况下,提高气体的分离效果。

37.此外,本技术的降膜式蒸发器100中的每个引流件的加工工艺简单。具体来说,每个引流件包括连接部和引流部。连接部401用于与壳体102或者罩310相连接。作为一个示例,连接部401通过焊接与降膜式蒸发器100相连接。其结构简单,并且通过简单的弯折工艺即可实现。

38.尽管本文中仅对本技术的一些特征进行了图示和描述,但是对本领域技术人员来说可以进行多种改进和变化。因此应该理解,所附的权利要求旨在覆盖所有落入本技术实质精神范围内的上述改进和变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。