1.本发明属于煤化工技术领域,尤其涉及一种煤制乙二醇中草酸二甲酯和乙二醇单元的建模方法。

背景技术:

2.乙二醇是重要的化工原料和战略物资,用于制造聚酯(可进一步生产涤纶、饮料瓶、薄膜)、炸药、乙二醛,并可作防冻剂、增塑剂、水力流体和溶剂等。“煤制乙二醇”即以煤代替石油乙烯生产乙二醇。此类技术路线符合我国缺油、少气、煤炭资源相对丰富的资源特点。

3.煤制乙二醇是以煤为原料,通过气化、变换、净化及分离提纯后分别得到co和h2,其中co通过催化偶联合成及精制生产草酸酯,再经与h2进行加氢反应并通过精制后获得聚酯级乙二醇的过程。该工艺流程短,成本低,是目前国内受到关注最高的煤制乙二醇技术。

4.现有技术大多描述了草酸二甲酯合成、亚硝酸甲酯回收、硝酸还原、乙二醇合成的工艺过程和关键参数,然而并没有说明进料状况、生产方案发生变化时,该如何保证生产平衡和优化操作,不同的生产方案下,操作参数往往互相之间有较大的变化。基于实验室测算的反应动力学,未经过现场装置校正,无法直接应用于装置,更加无法指导现场优化操作。离线的流程模拟优化技术,模型的更新依靠人工计算再下发至装置,耗时2

‑

3天错失优化时机。对于工序长的精馏工段,离线模型调整至收敛耗时较长。且离线乙二醇装置的建模技术,从未有专利将建模应用于实时优化系统。

技术实现要素:

5.本发明的目的在于提供一种煤制乙二醇中草酸二甲酯和乙二醇单元的建模方法,本发明将反应动力学机理建模应用至实时优化技术,解决了当前理论反应动力学难以在线应用的问题,也突破了因反应模型不准确而导致的优化效益不好的瓶颈问题。

6.本发明提供一种煤制乙二醇中草酸二甲酯和乙二醇单元的建模方法,其特征在于,针对草酸二甲酯合成反应、亚硝酸甲酯再生反应精馏、硝酸回收反应、草酸二甲酯加氢反应、草酸二甲酯精馏和乙二醇精馏分别建立反应动力学模型,并根据装置的实时数据,对各个反应动力学模型中的动力学因子进行实时校正,并将校正后的优化方案通过先进控制系统实施至装置中;

7.所述通用的反应速率方程为:

8.rate=act

global

×

act

cat

×

k;

9.式中,rate为反应速率,kmol/kgcat

·

hr;act

global

为全局活性因子;act

cat

为催化剂整体活性因子;k为反应速率常数;

10.所述草酸二甲酯合成反应中,在反应速率方程中引入吸附项;

11.所述草酸二甲酯精馏和乙二醇精馏中,各个塔基于联立方程法进行建模配置,对每个塔确定分离目标,以产品关键组分浓度作为模型输入。

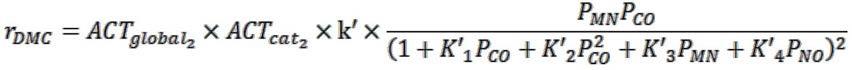

12.优选的,所述草酸二甲酯合成反应的动力学方程如下:

[0013][0014][0015][0016]

r

dmo

为草酸二甲酯反应速率,k为反应的指前因子,k1、k2、k3、k4分别为吸附平衡常数,a

k

、a

k1

、a

k2

、a

k3

、a

k4

为指前因子,e

k

、e

k1

、e

k2

、e

k3

、e

4k

为吸附热;p

mn

为反应体系中亚硝酸甲酯的分压,p

co

为反应体系中co的分压;

[0017]

所述草酸二甲酯合成反应中副反应的反应动力学方程如下:

[0018][0019][0020][0021]

r

dmc

为碳酸二甲酯的反应速率,k

′

为反应的指前因子。k

′1、k

′2、k

′3、k

′4分别为吸附平衡常数。a

k

′

、a

k

′1、a

k

′2、a

k

′3、a

k

′4为指前因子,e

k

′

、e

k

′1、e

k

′2、e

k

′3、e

k

′4为吸附热;p

mn

为反应体系中亚硝酸甲酯的分压,p

co

为反应体系中co的分压。

[0022]

优选的,所述硝酸回收反应的动力学方程如下:

[0023][0024]

r

nmn

为硝酸还原生成亚硝酸甲酯的反应速率,a

nmn

为指前因子,e

nmn

为活化能。

[0025]

优选的,所述草酸二甲酯加氢反应中,分别针对草酸二甲酯加氢生成乙二醇反应、乙二醇深度加氢生成乙醇反应、乙二醇的自身脱水反应、乙醇和乙二醇的分子间脱水反应建立反应速率的动力学方程。

[0026]

优选的,所述草酸二甲酯加氢生成乙二醇的反应速率的动力学方程如下:

[0027][0028]

r

mg

为乙醇酸甲酯的反应速率,a

mg

为指前因子,e

mg

为活化能,p

dmo

为反应体系中草酸二甲酯的分压;

[0029][0030]

r

eg

为乙二醇的反应速率,a

eg

为指前因子,e

eg

为活化能,p

mg

为反应体系中乙醇酸甲酯的分压。

[0031]

优选的,所述乙二醇深度加氢生成乙醇反应中的乙醇的反应速率的动力学方程如下:

[0032][0033]

r

etoh

为乙醇的反应速率,a

etoh

为指前因子,e

etoh

为活化能,p

eg

为反应体系中乙二醇的分压。

[0034]

优选的,所述乙二醇的自身脱水反应中,二乙二醇的反应速率的动力学方程如下:

[0035][0036]

r

deg

为二乙二醇的反应速率,a

deg

为指前因子,e

deg

为活化能,p

eg

为反应体系中乙二醇的分压。

[0037]

优选的,所述乙醇和乙二醇的分子间脱水反应的反应速率的动力学方程如下:

[0038][0039]

r

1,4

‑

bdo

为1,4

‑

丁二醇的反应速率,a

1,4

‑

bdo

为指前因子,e

1,4

‑

bdo

为活化能;

[0040][0041]

r

1,3

‑

bdo

为1,3

‑

丁二醇的反应速率,a

1,3

‑

bdo

为指前因子,e

1,3

‑

bdo

为活化能;

[0042][0043]

r

2,3

‑

bdo

为2,3

‑

丁二醇的反应速率,a

2,3

‑

bdo

为指前因子,e

2,3

‑

bdo

为活化能;

[0044][0045]

r

1,2

‑

pg

为1,2

‑

丙二醇的反应速率,a

1,2

‑

pg

为指前因子,e

1,2

‑

pg

为活化能;

[0046][0047]

r

1,2

‑

bdo

为反应速率,a

1,2

‑

bdo

为指前因子,e

1,2

‑

bdo

为活化能;

[0048]

上述动力学方程式中,p

eg

为反应体系中乙二醇的分压,p

etoh

为反应体系中乙醇的分压,p

meoh

为反应体系中甲醇的分压。

[0049]

优选的,act

global_n

参数,1≤n≤15,为全局反应活性的调整变量,初始值为1,在实时优化过程中,根据进入模型的生产数据计算出该值的合理值,在0~1范围内变化,调整后的参数,在优化计算时固定不变;

[0050]

act

cat_n

参数,1≤n≤15,为催化剂活性的调整变量,初始值为1,随着催化剂活性不断降低,每1~3个月取一次的工况标定数据导入模型自动调整该参数,其在0~1范围内变化,调整后的参数,在优化计算时固定不变。

[0051]

优选的,在草酸二甲酯和乙二醇的精馏工段中,草酸二甲酯脱轻塔的建模以甲醇为轻关键组分、以碳酸二甲酯为重关键组分,以回流比和塔顶甲醇浓度作为输入;

[0052]

碳酸二甲酯分离塔的建模以碳酸二甲酯为轻关键组分、以草酸二甲酯为重关键组分,以塔底流量和塔顶草酸二甲酯浓度作为输入;

[0053]

第一脱醇塔的建模以甲醇为轻关键组分、以乙醇为重关键组分,以塔顶流量和回流比作为输入;

[0054]

精制塔上段的建模以2,3

‑

丁二醇为轻关键组分、以1,2

‑

丁二醇为重关键组分,以塔顶流量和回流比作为输入;

[0055]

脱重塔的建模以乙二醇为轻关键组分、以1,4

‑

丁二醇为重关键组分,以回流比和塔顶乙二醇浓度作为输入。

[0056]

与现有技术相比,本发明具有以下优点:

[0057]

1、本发明建立的是与装置流程高度一致的机理模型,企业执行不同的生产方案时,模型能根据不同生产方案,调整模型中反应器出口各产物收率等。例如硝酸还原塔的处理量、温度、进料浓度发生变化时,按本专利建立的机理模型,可以自动调整操作参数使模型收敛,保证硝酸还原率和公用工程消耗量之间的平衡,使模型与装置工况匹配最佳。

[0058]

2、本发明中的dmo(草酸二甲酯)合成反应器机理模型,可计算在mn(亚硝酸甲酯)回收量升高时操作参数所需的调整,并及时将调整应用至装置的dmo合成反应器中。

[0059]

3、本专利中的实时机理模型,可以根据当前的装置工况、原料状况等信息,不断的调整dmo合成反应、mn回收反应、hno3还原反应、dmo加氢反应的反应动力学因子和催化剂活性因子,使模型与装置的匹配度保持在最高水平,基于该模型进行实时优化,可以使全流程的效益最大化。

[0060]

4、本专利中的反应器模型均为在线模型,“采集数据、并输入模型、优化计算、装置实施”在10分钟之内完成,把握最佳的优化调整时机。基于联立方程法进行全局匹配建模,避免出现上游调整导致下游不收敛的情况。

附图说明

[0061]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0062]

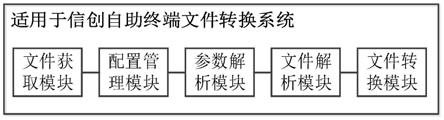

图1为本发明中全流程模拟层级流程图;本发明中的煤制乙二醇中草酸二甲酯和乙二醇单元的机理模型,是基于层级模型建立的,即每个层级内部为一个完整的工段;

[0063]

图2为本发明mn回收工段的流程图;

[0064]

图2中,1为亚硝酸甲酯回收塔(反应精馏塔),2为塔底循环泵,3为循环甲醇冷却器,4为塔顶闪蒸罐,5为亚硝酸甲酯冷却器。

具体实施方式

[0065]

本发明提供一种煤制乙二醇中草酸二甲酯和乙二醇单元的建模方法,其特征在于,针对草酸二甲酯合成反应、亚硝酸甲酯再生反应精馏、硝酸回收反应、草酸二甲酯加氢反应、草酸二甲酯精馏和乙二醇精馏分别建立反应动力学模型,并根据装置的实时数据,对各个反应动力学模型中的动力学因子进行实时校正,并将校正后的优化方案通过先进控制系统实施至装置中;

[0066]

所述通用的反应速率方程为:

[0067]

rate=act

global

×

act

cat

×

k;

[0068]

式中,rate为反应速率,kmol/kgcat

·

hr;act

global

为全局活性因子;act

cat

为催化

剂整体活性因子;k为反应速率常数;

[0069]

所述草酸二甲酯合成反应中,在反应速率方程中引入吸附项;

[0070]

所述草酸二甲酯精馏和乙二醇精馏中,各个塔基于联立方程法(eo)进行建模配置,对每个塔确定分离目标,以产品关键组分浓度作为模型输入。

[0071]

本发明以商业通用流程模拟软件为工具,严格按煤制乙二醇工艺的设备流程,建立草酸二甲酯和乙二醇单元的严格机理模型,并将该模型应用于实时优化系统中。

[0072]

所述模型的应用方式是:模型建立完毕后将模型安装至草酸二甲酯和乙二醇单元的工业控制网中,实时采集数据传入机理模型中,实时更新机理模型的反应动力学后,基于机理模型实时计算当前工况和价格体系下最优的操作方案,并下发至apc(先进控制系统)以实施到装置上。

[0073]

核心为四个反应工段和两个精馏工段,即dmo合成反应、mn再生反应精馏、硝酸回收反应、dmo加氢反应、dmo和eg精馏,建立了严格的反应动力学模型,提出了以装置真实运转数据对反应动力学中各个因数进行校正的方法。

[0074]

具体的,各阶段的建模具体如下。

[0075]

1)dmo合成反应工段的反应动力学

[0076]

在dmo(草酸二甲酯)反应单元中,dmo合成为co和mn(亚硝酸甲酯)的气相反应。来自mn再生塔的mn和co经过循环气分离罐,由co循环气压缩机加压,加压后的循环气与补入的新鲜co原料气混合,经dmo反应器预热器预热后,供给dmo反应器反应。

[0077]

该反应器中发生的主反应和反应速率的动力学方程式分别为:

[0078]

co 2mn

→

2dmo 2no

[0079][0080][0081][0082][0083][0084][0085]

r

dmo

为草酸二甲酯的反应速率,k为反应的指前因子,k1、k2、k3、k4分别为吸附平衡常数,a

k

、a

k1

、a

k2

、a

k3

、a

k4

为指前因子,e

k

、e

k1

、e

k2

、e

k3

、e

4k

为吸附热。

[0086]

该反应器中发生的副反应和反应速率的动力学方程式分别为:

[0087]

co 2mn

→

dmc 2no

[0088][0089]

[0090][0091][0092][0093][0094]

r

dmc

为碳酸二甲酯的反应速率,k

′

为反应的指前因子。k

′1、k

′2、k

′3、k

′4分别为吸附平衡常数。a

k

′

、a

k

′1、a

k

′2、a

k

′3、a

k

′4为指前因子,e

k

′

、e

k

′1、e

k

′2、e

k

′3、e

k

′4为吸附热。

[0095]

本工段的反应器中,反应速率的动力学方程式中引入了吸附项,吸附项的存在使模型可以考量催化剂填充堆密度、催化剂粒径等性质对反应的影响,提高了预测催化剂型式对反应影响的精度。

[0096]

2)mn回收工段的反应动力学

[0097]

mn再生塔产物主要为mn和h2o,同时包含no、o2、meoh、hno3等副产物。mn再生塔下半部分是反应区,再生塔的底部液体用mn再生塔釜泵循环至塔的中部,并在mn再生塔釜冷却器释放热量,部分再生塔底部液体由mn再生塔釜泵送入硝酸还原塔。mn再生塔顶部是h2o吸收区,反应中产生的h2o,被甲醇给料泵送去塔顶的甲醇吸收。从mn再生塔顶来的大部分气体由co循环气压缩机经由循环气分离罐分离后进行循环,小部分气体作为驰放气去废气处理系统。

[0098]

该反应器中发生的主反应和反应速率的动力学方程式分别为:

[0099]

no 0.25o2 meoh

→

mn 0.5h2o

[0100][0101]

r

mn

为亚硝酸甲酯的反应速率,a

mn

为指前因子,e

mn

为活化能。

[0102]

该反应器中发生的副反应和反应速率的动力学方程式分别为:

[0103]

no 0.75o2 0.5h2o

→

hno3[0104][0105]

r

no

为反应速率,a

no

为指前因子,e

no

为活化能。

[0106]

mn回收塔采用反应精馏塔的方式建模,根据塔内填料的型式估算各理论级的持液量,使填料的布置和规格可以体现在反应精馏的反应效率中。通过调整甲醇循环流量,改变持液量从而优化mn回收效率。

[0107]

其中对于复杂的mn再生反应精馏工段,本发明提出了针对反应精馏工段建模和优化的解决方案,将反应动力学、精馏过程结合在一起,通过调整过量甲醇的循环量,从而提高甲醇与no的混合接触效果,达到提高mn回收率的目的,从机理上解决了mn再生反应精馏塔难以建模、难以优化的痛点。

[0108]

3)hno3还原工段的反应动力学

[0109]

来自dmo气体脱除塔顶分离罐的气体,部分通过硝酸还原增压风机增压后分段通入硝酸还原反应塔各塔段作为反应气体;硝酸来自mn再生塔釜及硝酸储罐,mn再生塔底液

体由mn再生塔釜送入硝酸还原塔。为避免dmo反应气循环系统中轻组分的聚集,在硝酸还原塔中引入n2。反应产生的气体送入mn再生塔中部。

[0110]

该反应器中发生的主反应和反应速率的动力学方程式分别为:

[0111]

hno3 2no 3meoh

→

3mn 2h2o

[0112][0113]

r

nmn

为硝酸还原生成亚硝酸甲酯的反应速率,a

nmn

为指前因子,e

nmn

为活化能。

[0114]

硝酸还原塔采用反应精馏塔的方式建模,根据塔内填料的型式估算各理论级的持液量,使填料的布置和规格可以体现在反应精馏的反应效率中。通过调整各级气体注入量,改变液层气体浓度从而优化硝酸还原效率。

[0115]

4)dmo加氢工段的反应动力学

[0116]

dmo分子中的酯键发生加氢反应生成乙二醇和甲醇,并放出大量的热。该反应属于分步反应,第一步dmo分子中的一个酯键加氢生成乙醇酸甲酯和甲醇,反应式和反应速率的动力学方程式如下:

[0117]

dmo 2h2→

mg meoh

[0118][0119]

r

mg

为乙醇酸甲酯的反应速率,a

mg

为指前因子,e

mg

为活化能。

[0120]

第二步,生成的乙醇酸甲酯进一步加氢生成乙二醇和甲醇,反应式和反应速率的动力学方程式如下:

[0121]

mg 2h2→

eg meoh

[0122][0123]

r

eg

为乙二醇的反应速率,a

eg

为指前因子,e

eg

为活化能。

[0124]

此外,当物料在反应器中的停留时间过长或反应温度过高时,乙二醇会发生深度加氢,即醇羟基被还原,反应式和反应速率的动力学方程式如下:

[0125]

eg h2→

etoh h2o

[0126][0127]

r

etoh

为乙醇的反应速率,a

etoh

为指前因子,e

etoh

为活化能。

[0128]

伴随着以上反应的还有乙二醇的自身脱水反应,即多分子的乙二醇发生分子间的脱水生成醇醚,各反应式和反应速率的动力学方程式如下:

[0129]

(1)两分子乙二醇脱水成二乙二醇

[0130]

2eg

→

deg h2o

[0131][0132]

r

deg

为二乙二醇的反应速率,a

deg

为指前因子,e

deg

为活化能。

[0133]

(2)三分子乙二醇脱水成三乙二醇

[0134]

3eg

→

teg 2h2o

[0135][0136]

r

teg

为三乙二醇的反应速率,a

teg

为指前因子,e

teg

为活化能。

[0137]

当反应发生深度加氢生成乙醇之后,乙醇和乙二醇也会发生上述分子间的脱水反应,各反应式和反应速率的动力学方程式如下:

[0138]

(1)乙二醇脱羟基,乙醇脱氢生成1,4

‑

丁二醇(1,4

‑

bdo)和水

[0139]

eg etoh

→

1,4

‑

bdo h2o

[0140][0141]

r

1,4

‑

bdo

为反应速率,a

1,4

‑

bdo

为指前因子,e

1,4

‑

bdo

为活化能。

[0142]

(2)乙二醇脱羟基,乙醇脱氢生成1,3

‑

丁二醇(1,3

‑

bdo)和水

[0143]

eg etoh

→

1,3

‑

bdo h2o

[0144][0145]

r

1,3

‑

bdo

为反应速率,a

1,3

‑

bdo

为指前因子,e

1,3

‑

bdo

为活化能。

[0146]

(3)乙二醇脱羟基,乙醇脱氢生成2,3

‑

丁二醇(2,3

‑

bdo)和水

[0147]

eg etoh

→

2,3

‑

bdo h2o

[0148][0149]

r

2,3

‑

bdo

为反应速率,a

2,3

‑

bdo

为指前因子,e

2,3

‑

bdo

为活化能。

[0150]

(4)乙二醇脱羟基,乙醇脱氢生成1,2

‑

丙二醇(1,2

‑

pg)和水

[0151]

eg meoh

→

1,2

‑

pg h2o

[0152][0153]

r

1,2

‑

pg

为反应速率,a

1,2

‑

pg

为指前因子,e

1,2

‑

pg

为活化能。

[0154]

(5)乙二醇脱羟基,乙醇脱氢生成1,2

‑

丁二醇(1,2

‑

bdo)和水

[0155]

eg etoh

→

1,2

‑

bdo h2o

[0156][0157]

r

1,2

‑

bdo

为反应速率,a

1,2

‑

bdo

为指前因子,e

1,2

‑

bdo

为活化能。

[0158]

act

global_n

(n=1~15)参数,为全局反应活性的调整变量,初始值为1。产品方案变化时,根据进入模型的生产数据可以计算出该值的合理值,在0~1范围内变化。调整后的参数,在优化计算时固定不变。

[0159]

act

cat_n

(n=1~15)参数,为催化剂活性的调整变量,初始值为1,随着催化剂活性不断降低,每1~3个月取一次的工况标定数据导入模型自动调整该参数,其在0~1范围内变化。调整后的参数,在优化计算时固定不变。

[0160]

dmo和eg精馏工段的实施

[0161]

dmo和eg精馏过程中,各个塔基于eo进行建模配置,对每个塔确定分离目标,以产品关键组分浓度作为模型输入,使得模型可应对精馏原料变化、上游精馏塔优化操作、产品

精度要求提高等变化,解决了序贯建模方法中无法在线校正的问题。

[0162]

dmo脱轻塔的建模以甲醇为轻关键组分、以dmc为重关键组分,以回流比和塔顶甲醇浓度作为输入;

[0163]

dmc分离塔的建模以dmc为轻关键组分、以dmo为重关键组分,以塔底流量和塔顶dmo浓度作为输入;

[0164]

第一脱醇塔的建模以meoh为轻关键组分、以etoh为重关键组分,以塔顶流量和回流比作为输入;

[0165]

精制塔上段的建模以2,3

‑

bdo为轻关键组分、以1,2

‑

bdo为重关键组分,以塔顶流量和回流比作为输入;

[0166]

脱重塔的建模以eg为轻关键组分、以1,4

‑

bdo为重关键组分,以回流比和塔顶eg浓度作为输入。

[0167]

对于dmo和eg精馏过程,本发明提出了一整套基于联立方程的建模方式,对各个精馏塔提出了明确的分离任务,有助于复杂的精馏模拟计算在实时优化系统中能顺利收敛,从而在后续将优化结果实施至精馏工段时,可以确保下游塔器可应对上游传递来的温度、流量、压力、纯度的变化,更好的实施优化方案。

[0168]

为了进一步说明本发明,以下结合实施例对本发明提供的一种煤制乙二醇中草酸二甲酯和乙二醇单元的建模方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0169]

实施例

[0170]

采用本专利所描述的建模方法,对某化工企业的年产60万吨乙二醇装置进行建模,因乙二醇装置流程复杂,故将模型分为dmo部分和eg部分,其中dmo部分主要包括了dmo合成、dmo脱轻、dmo精馏、mn回收、hno3还原、甲醇回收等过程;eg部分主要包括了dmo加氢单元、eg精馏单元。

[0171]

本项目的dmo部分的三个主要反应器采用本专利所描述的反应动力学建模。dmo反应器可以体现不同型式催化剂对反应速率的影响,的mn回收反应器可以体现甲醇循环量的变化对mn收率的影响,hno3还原塔可以体现甲醇注入量对hno3还原率的影响,所有的塔器均采用严格塔器模型建模。eg部分的dmo加氢反应器,也采用本专利所描述的反应动力学建模,即体现主反应的分布反应和诸多副反应,特别是对产生丁二醇反应的精确模拟,为后续准确模拟丁二醇的分离提供了基础条件;eg精馏塔序列中,所有塔器均按照分离任务进行建模,在模型中设置出口杂质或产品浓度,而不是设置采出量和回流比,可解决前流程中反应调整后杂质含量发生变化时模型不收敛的情况。

[0172]

下表列出了本项目模型中的模拟值和装置现场值对比情况,因现场数据保密原因,列出了部分参数。

[0173]

表1模拟值和装置现场值对比情况

[0174][0175][0176]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。