1.本发明涉及触控显示技术领域,特别涉及一种无蚀刻纹的触控显示屏及其制造方法。

背景技术:

2.随着电子科技的发展,手机、笔记本、平板、电视等选用的显示屏不仅具有较高的分辨率,还具有可触控的功能,为人们的使用带来便捷。

3.触控显示屏主要分为电阻式触控屏、电容式触控屏和表面声波触控屏三类。电阻式触控屏其工作原理是通过触控按压,使得薄膜下层的ito(氧化铟锡)会接触到玻璃上层的ito,经由感应器传出相应的电信号,再经转换电路送到处理器,通过运算转化为屏幕上的x、y值,而完成点选的动作,并呈现在屏幕上。电容式触控屏的工作原理是利用人体的电流感应,在用户触控显示屏时,用户和触控屏表面形成以一个耦合电容,对于高频电流来说,电容是直接导体,于是手指从接触点吸走一个很小的电流,这个电流分别从触控屏的四角上的电极中流出,并且流经这四个电极的电流与手指到四角的距离成正比,控制器通过对这四个电流比例的精确计算,得出触控点的位置。表面声波式触摸屏由触摸屏、声波发生器、反射器和声波接受器组成,其中声波发生器能发送一种高频声波跨越屏幕表面,当手指触及屏幕时,触点上的声波即被阻止,由此确定坐标位置。

4.由于电阻式触控屏在触控时需要对屏幕施加一定的压力,因此用户体验感并不好,且会导致显示屏寿命变短;同时,虽然表面声波式触摸屏具有光学性能好、分辨率高、响应速度快及寿命长等优点,但是由于其技术要求使得制造成本较高,限制了在民用领域大范围应用;因此,目前常见的触控显示屏为电容式触控屏。

5.电容式触控屏的触控性能好坏主要取决于电容层的方阻。而电容层的方阻主要与电容层的导电材料和导电层厚度有关,导电层厚度越厚,导电层的方阻越小,电容充电时间越短,信号损失量越少,使芯片对信号解析更完整和顺利,从而使用户使用时反应更快速、触控更流畅,因此低方阻的导电层,在电性能方面,具有更大的优势。

6.然而,为实现低方阻的导电层,现有常规做法是增加导电材料的厚度。但厚度的增加会影响导电层蚀刻区与非蚀刻区的反射率:导电层厚度越厚,导电层蚀刻区的反射率(即基材表面的反射率)不会变化,但是导电层非蚀刻区的反射率会变化较大,从而导致导电层蚀刻区与非蚀刻区域的反射率相差较大,进而产生视觉上的干涉,可以明显的看到导电层的蚀刻图案,形成蚀刻纹现象,影响视觉体验。

技术实现要素:

7.本发明的目的在于提供一种无蚀刻纹的触控显示屏及其制造方法,以解决现有电容式触控显示屏因导电层蚀刻区与非蚀刻区域的反射率相差较大而导致出现蚀刻纹现象的问题。

8.为解决上述技术问题,本发明提供一种无蚀刻纹的触控显示屏,所述触控显示屏

包括自下而上依次堆叠的液晶显示模组、基础粘结层、电容层、功能粘结层和盖板;其中电容层包括自下而上依次堆叠的基材层、第一减反射层、图案化的导电层和第二减反射层;所述第一减反射层和所述第二减反射层包括二氧化硅层和/或五氧化二铌层,且厚度为20nm~2μm;所述图案化的导电层包括蚀刻区和非蚀刻区,所述蚀刻区的宽度为20~30μm,所述图案化的导电层的厚度为20nm~2μm。

9.可选的,在所述的无蚀刻纹的触控显示屏中,所述功能粘结层包括自下而上依次堆叠的第一粘结层、防眩保护膜层和第二粘结层;所述第一粘结层和所述第二粘结层为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;所述防眩保护膜层包括pet基材和涂布于所述pet基材表面的纳米二氧化硅涂层,所述防眩保护膜层的雾度为15%~30%。

10.可选的,在所述的无蚀刻纹的触控显示屏中,所述功能粘结层包括自下而上依次堆叠的第三粘结层、扩散膜层和第四粘结层;所述第一粘结层和所述第二粘结层为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;所述扩散膜层为内部分散有硅化物的pet基材,所述扩散膜层的雾度在60%~95%、透光率在55%~90%。

11.可选的,在所述的无蚀刻纹的触控显示屏中,所述硅化物为二氧化硅;所述扩散膜层的雾度在60%~70%、透光率在80%~90%。

12.可选的,在所述的无蚀刻纹的触控显示屏中,所述功能粘结层为oca光学胶层,所述oca光学胶层为加入有二氧化硅扩散粒子的丙烯酸树脂;所述oca光学胶层的雾度为5%~30%、透光率不低于92%。

13.可选的,在所述的无蚀刻纹的触控显示屏中,所述第一减反射层和所述第二减反射层包括二氧化硅层和五氧化二铌层依次交错堆叠的多层,每层所述二氧化硅层的厚度为20~600nm;每层所述五氧化二铌层的厚度为22~800nm。

14.为解决上述技术问题,本发明还提供一种无蚀刻纹的触控显示屏的制造方法,用于制造如上任一项所述的无蚀刻纹的触控显示屏,所述制造方法包括:

15.提供一液晶显示模组;

16.在所述液晶显示模组的用于显示的一侧表面涂覆基础粘结剂以形成基础粘结层;

17.在所述基础粘结层表面形成电容层;

18.在所述电容层表面形成功能粘结层;

19.将盖板固定于所述功能粘结层表面,以形成所述无蚀刻纹的触控显示屏。

20.可选的,在所述的无蚀刻纹的触控显示屏的制造方法中,在所述基础粘结层表面形成电容层的方法包括:

21.在所述基础粘结层表面固定基材,以形成基材层,所述基材的材料为pet、srf、cop、pc或玻璃;

22.利用二氧化硅和/或五氧化二铌在所述基材层表面形成第一减反射层,所述第一减反射层的厚度为20nm~2μm;

23.利用磁控溅射技术或蒸镀技术在所述第一减反射层表面形成导电层,所述导电层的厚度为20nm~2μm,其中磁控溅射或蒸镀选用的导电材料为纳米银、石墨烯、碳纳米管或氧化铟锡;

24.对所述导电层进行曝光、显影和蚀刻,以得到图案化的导电层,所述图案化的导电层包括蚀刻区和非蚀刻区,所述蚀刻区的宽度为20~30μm;

25.利用二氧化硅和/或五氧化二铌形成第二减反射层,所述第二减反射层覆盖位于所述非蚀刻区的所述图案化的导电层的所有露出表面和位于所述蚀刻区的所述第一减反射层的所有露出表面。

26.可选的,在所述的无蚀刻纹的触控显示屏的制造方法中,在所述电容层表面形成功能粘结层的方法包括:

27.在所述第二减反射层表面涂覆第一粘结胶以形成第一粘结层,所述第一粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;

28.在所述第一粘结层上粘固pet基材,并在所述pet基材表面涂布纳米二氧化硅粒子,以形成防眩目保护膜层,所述防眩保护膜层的雾度为15%~30%;

29.在所述防眩保护膜层的表面涂覆第二粘结胶以形成第二粘结层,所述第二粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶。

30.可选的,在所述的无蚀刻纹的触控显示屏的制造方法中,在所述电容层表面形成功能粘结层的方法包括:

31.在所述第二减反射层表面涂覆第三粘结胶以形成第三粘结层,所述第三粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;

32.在所述第三粘结层上粘固内部分散有硅化物的pet基材,以形成扩散膜层,所述扩散膜层的雾度在60%~95%、透光率在55%~90%;

33.在所述扩散膜层的表面涂覆第四粘结胶以形成第四粘结层,所述第四粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶。

34.可选的,在所述的无蚀刻纹的触控显示屏的制造方法中,所述部分散有硅化物的pet基材的制造方法包括:

35.取一pet基材;

36.利用粒子溅射的方法将二氧化硅粒子打入所述pet基材内部,以使所述pet基材内的二氧化硅粒子均匀分布在所述pet基材内部,且所述扩散膜层的雾度在60%~70%、透光率在80%~90%。

37.可选的,在所述的无蚀刻纹的触控显示屏的制造方法中,在所述电容层表面形成功能粘结层的方法包括:

38.调配oca光学胶,包括在丙烯酸树脂中加入二氧化硅扩散粒子,18~26℃环境下搅拌30~45min,以使所述二氧化硅扩散粒子均匀分散在所述丙烯酸树脂中;

39.在所述第二减反射层表面涂覆所述oca光学胶以形成oca光学胶层,所述oca光学胶层的雾度为5%~30%、透光率不低于92%。

40.本发明提供的无蚀刻纹的触控显示屏及其制造方法,所述触控显示屏包括自下而上依次堆叠的液晶显示模组、基础粘结层、电容层、功能粘结层和盖板;其中电容层包括自下而上依次堆叠的基材层、第一减反射层、图案化的导电层和第二减反射层;所述第一减反射层和所述第二减反射层包括二氧化硅层和/或五氧化二铌层,且厚度为20nm~2μm;所述图案化的导电层包括蚀刻区和非蚀刻区,所述蚀刻区的宽度为20~30μm,所述图案化的导电层的厚度为20nm~2μm。通过电容层的第一减反射层和第二减反射层能够减小图案化的导电层中的蚀刻区和非蚀刻区的反射率差值;同时控制蚀刻区的宽度,使之较小,使得能够减小非蚀刻区反射出来的光,从而进一步减少蚀刻区和非蚀刻区的反射率差值;通过功能

粘结层可以更进一步对导电层的蚀刻区和非蚀刻区的反射率进行调节,从而在视觉上消除蚀刻纹,解决了现有电容式触控显示屏因导电层蚀刻区与非蚀刻区域的反射率相差较大而导致出现蚀刻纹现象的问题。

附图说明

41.图1为现有技术中电容层的结构示意图;

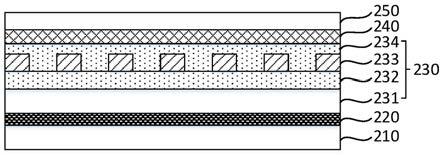

42.图2为本实施例提供的无蚀刻纹的触控显示屏的结构示意图;

43.图3为本实施例提供的第一种功能粘结层的无蚀刻纹的触控显示屏的结构示意图;

44.图4为本实施例提供的第二种功能粘结层的无蚀刻纹的触控显示屏的结构示意图;

45.图5为本实施例提供的第三种功能粘结层的无蚀刻纹的触控显示屏的结构示意图;

46.图6为本实施例提供的无蚀刻纹的触控显示屏的制造方法流程图;

47.图7a至图7h为本实施例提供的第一种功能粘结层的无蚀刻纹的触控显示屏的各步骤结构示意图;

48.图8a至图8h为本实施例提供的第二种功能粘结层的无蚀刻纹的触控显示屏的各步骤结构示意图;

49.图9a至图9h为本实施例提供的第三种功能粘结层的无蚀刻纹的触控显示屏的各步骤结构示意图;

50.其中,各附图标记说明如下:

51.110

‑

基材层;120

‑

图案化导电层;

52.210

‑

液晶显示模组;220

‑

基础粘结层;230

‑

电容层;231

‑

基材层;232

‑

第一减反射层;2321

‑

二氧化硅层;2322

‑

五氧化二铌层;233

‑

导电层;234

‑

第二减反射层;2341

‑

五氧化二铌层;2342

‑

二氧化硅层;240

‑

功能粘结层;240a

‑

功能粘结层;241a

‑

第一粘结层、242a

‑

防眩保护膜层;243a第二粘结层;240b

‑

功能粘结层;241b

‑

第三粘结层、242b

‑

扩散膜层;243b

‑

第四粘结层;240c

‑

oca光学胶层;250

‑

盖板。

具体实施方式

53.以下结合附图和具体实施例对本发明提出的无蚀刻纹的触控显示屏及其制造方法作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

54.需要说明的是,本发明的说明书和权利要求书及附图说明中的“第一”、“第二”等是用于区别类似的对象,以便描述本发明的实施例,而不用于描述特定的顺序或先后次序,应该理解这样使用的结构在适当情况下可以互换。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

55.电容式触控屏分为两种,一种是玻璃电容式触控屏,采用玻璃式制程工艺制作出电容层,其电容层是具有特定图案的玻璃;另一种是薄膜电容式触控屏,采用薄膜式制程工艺制作出电容层,其电容层是具有特定图案的透明导电薄膜。不论是哪种电容式触控屏,其结构均如图1所示,包括基材层110和位于基材层110表面的图案化导电层120。常用的基材层材料包括玻璃和pet(涤纶树脂)等,常用的导电层材料包括ito(氧化铟锡)、cu(铜)、ag(银)等。

56.现有的电容层由于导电层120直接形成于基材层110上,因此在导电层被部分蚀刻后,蚀刻区露出了基材表面,此时非蚀刻区和蚀刻区的反射率相差较大,进而会导致蚀刻纹现象。此外,现有的导电层其蚀刻区的宽度通常较大,典型的宽度值为60μm,此时会导致部分光通过蚀刻区反射,此部分光会和非蚀刻区(导电层)反射的光进行干涉,从而加重了蚀刻纹现象。

57.有基于此,本实施例提供一种无蚀刻纹的触控显示屏,如图2所示,所述触控显示屏包括自下而上依次堆叠的液晶显示模组210、基础粘结层220、电容层230、功能粘结层240和盖板250;其中电容层230包括自下而上依次堆叠的基材层231、第一减反射层232、图案化的导电层233和第二减反射层234;所述第一减反射层232和所述第二减反射层234包括二氧化硅层和/或五氧化二铌层,且厚度为20nm~2μm;所述图案化的导电层233包括蚀刻区和非蚀刻区,所述蚀刻区的宽度为20~30μm,所述图案化的导电层233的厚度为20nm~2μm。

58.本实施例提供的无蚀刻纹的触控显示屏,通过电容层的第一减反射层和第二减反射层能够减小图案化的导电层中的蚀刻区和非蚀刻区的反射率差值;同时控制蚀刻区的宽度,使之较小,使得能够减小非蚀刻区反射出来的光,从而进一步减少蚀刻区和非蚀刻区的反射率差值;通过功能粘结层可以更进一步对导电层的蚀刻区和非蚀刻区的反射率进行调节,从而在视觉上消除蚀刻纹,解决了现有电容式触控显示屏因导电层蚀刻区与非蚀刻区域的反射率相差较大而导致出现蚀刻纹现象的问题。

59.具体的,在本实施例中,液晶显示模组210可以为tft(薄膜晶体管)液晶显示模组,也可以为ips(横向电场效应显示技术)液晶显示模组,或者柔性oled(有机发光半导体)显示器。基础粘结层220的作用是将液晶显示模组210与电容层230相固定的同时,保证两者之间的光电功能,因此需要基础粘结层220具有较高的透光率和较大的粘结性,可以选择固态光学透明胶、液态有机硅水胶或丙烯酸水胶作为基础粘结层220的材质,基础粘结层220的厚度优选为40~150μm。盖板250可以是cg(玻璃盖板)、pc(聚碳酸酯)、pmma(聚甲基丙烯酸甲酯)、pet(涤纶树脂)、tac(三醋酸纤维薄膜)、pi(聚酰亚胺),也可以是pc和pmma共聚而成的两层复合板或三层复合板,还可以是pc和pmma注塑成型的iml(模内镶嵌注塑件);盖板250可以是平面2d盖板,也可以是2.5d或3d盖板,其厚度0.2~3mm均可以。

60.电容层230中,基材层231可以选择pet、srf(偏光片的新型薄膜,超复屈折聚脂薄膜)、cop(一种光学材料,最有机会取代tac保护膜)、pc等柔性film薄膜基材,其常见厚度一般是38μm、50μm、100μm和125μm等;也可以选择玻璃等硬质基材,其厚度一般是0.4mm、0.5mm、0.55mm、0.7mm和1.1mm等。导电层233的导电材料可以为金属网、纳米银、石墨烯和碳纳米管等柔性透明导电材料,也可以为氧化铟锡等非柔性透明导电材料,透明导电层可以形成于基材层的一面,也可以形成于基材层231的两面。

61.通常,所述第一减反射层232和所述第二减反射层234为单层结构。较佳的,在本实

施例中,所述第一减反射层232和所述第二减反射层234包括二氧化硅层和五氧化二铌层依次交错堆叠的多层,即在一层二氧化硅层上形成一层五氧化二铌层,然后再形成一层二氧化硅层,再形成一层五氧化二铌层

……

具体的层数不做限定,依以其取得的减反射的效果而定。每层所述二氧化硅层的厚度可以为20~600nm;每层所述五氧化二铌层的厚度可以为22~800nm。

62.在本实施例中,还给出了三种功能粘结层240的具体结构。

63.如图3所示,第一种功能粘结层240a包括自下而上依次堆叠的第一粘结层241a、防眩保护膜层242a和第二粘结层243a;所述第一粘结层241a和所述第二粘结层243a为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;所述防眩保护膜层242a包括pet基材和涂布于所述pet基材表面的纳米二氧化硅涂层,所述防眩保护膜层242a的雾度为15%~30%。当所述防眩保护膜层242a的雾度在15%以下时,其效果只能减弱蚀刻纹,并不能完全消除;当所述防眩保护膜层242a的雾度在30%时又会大大降低透光率;因此将所述防眩保护膜层242a的雾度设置在15%~30%范围内,能够在保证消除蚀刻纹的同时保证透光率不会大幅度降低,从而保证触控显示屏的显示质量。

64.防眩保护膜层(ag film)是一种外雾度的光学膜材,主要是将一种纳米二氧化硅粒子涂布在pet基材表面上形成一层凹凸不平的膜层,达到漫反射的效果,使电容层的蚀刻区和非蚀刻区之间的反射率相近,从而能够在视觉上消除蚀刻纹。

65.具体的,第一粘结层241a的厚度可以为20~80μm,第二粘结层243a的厚度为25~70μm;防眩保护膜层(ag film)242a的厚度为40~100μm。较佳的,为降低功能粘结层的制造复杂度,在本实施例中,第一粘结层241a的材质与第二粘结层242a的材质相同。更佳的,第一粘结层241a的材质和第二粘结层242a的材质与基础粘结层220的材质相同。

66.如图4所示,第二种功能粘结层240b包括自下而上依次堆叠的第三粘结层241b、扩散膜层242b和第四粘结层243b;所述第一粘结层242b和所述第二粘结层243b为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;所述扩散膜层242b为内部分散有硅化物的pet基材,所述扩散膜层242b的雾度在60%~95%、透光率在55%~90%。在使用扩散膜时,同样要考虑透光率与内雾度的平衡,因此当所述扩散膜层242b的雾度在60%~95%、透光率在55%~90%时,既可以消除蚀刻纹现象,也不会大幅度降低透过率。

67.扩散膜层是一种内雾度的扩散膜,主要是将二氧化硅或硅化物等扩散粒子分散在pet基材内部,使其均匀分布在基材内部,起到均匀扩散的目的。当光在扩散膜层经过多次反射后,电容层的蚀刻区和非蚀刻区之间的反射率就比较接近,从而能够在视觉上消除蚀刻纹。

68.较佳的,在本实施例中,所述pet基材中分散的硅化物为二氧化硅;所述扩散膜层242b的雾度在60%~70%、透光率在80%~90%。

69.具体的,第三粘结层241b的厚度可以为20~60μm,第四粘结层243b的厚度为22~60μm;扩散膜层242b的厚度为20~80μm。较佳的,为降低功能粘结层的制造复杂度,在本实施例中,第三粘结层241b的材质与第四粘结层243b的材质相同。更佳的,第三粘结层241b的材质和第四粘结层243b的材质与基础粘结层220的材质相同。

70.如图5所示,第三种功能粘结层240为单层的oca光学胶层240c,所述oca光学胶层240c为加入有二氧化硅扩散粒子的丙烯酸树脂;所述oca光学胶层240c的雾度为5%~

30%、透光率不低于92%。

71.oca光学胶层是一种具有一定雾度的物化oca,主要是在无基材的丙烯酸树脂中加入一定量的二氧化硅扩散粒子,扩散粒子均匀分布在oca内部,oca外观视觉看上去具有一定的雾度,但是oca本身的透过率不会发生变化。根据扩散粒子加入的配比量,雾度也会随之发生变化,扩散粒子加入的越多,雾度就会越大。通过扩散粒子进入oca内部使光均匀分散,经过多次反射后,使电容层的蚀刻区和非蚀刻区之间的反射率接近,从而能够在视觉上消除蚀刻纹。

72.由于oca本身为一种光学胶,具有一定的粘性,因此oca光学胶层可以直接将电容层和盖板进行粘合,而无需借助其他粘结剂。不仅能够消除蚀刻纹,还能够降低工艺复杂度。

73.具体的,oca光学胶层240c的厚度可以为40~200μm。

74.需要说明的是,本实施例提供的三种功能粘结层的具体结构仅用于具体说明功能粘结层的可实现,在不违背本发明主旨前提下的其他功能粘结层结构也应当属于本发明的保护范围。

75.本实施例还提供一种无蚀刻纹的触控显示屏的制造方法,如图6所示,所述制造方法包括:

76.提供一液晶显示模组;

77.在所述液晶显示模组的用于显示的一侧表面涂覆基础粘结剂以形成基础粘结层;

78.在所述基础粘结层表面形成电容层;

79.在所述电容层表面形成功能粘结层;

80.将盖板固定于所述功能粘结层表面,以形成所述无蚀刻纹的触控显示屏。

81.具体的,在所述基础粘结层表面形成电容层的方法包括:

82.在所述基础粘结层表面固定基材,以形成基材层,所述基材的材料为pet、srf、cop、pc或玻璃;

83.利用二氧化硅和/或五氧化二铌在所述基材层表面形成第一减反射层,所述第一减反射层的厚度为20nm~2μm;具体的,可以利用物理气相沉积pvd或化学气相沉积cvd技术形成第一减反射层;

84.利用磁控溅射技术或蒸镀技术在所述第一减反射层表面形成导电层,所述导电层的厚度为20nm~2μm,其中磁控溅射或蒸镀选用的导电材料为纳米银、石墨烯、碳纳米管或氧化铟锡;

85.对所述导电层进行曝光、显影和蚀刻,以得到图案化的导电层,所述图案化的导电层包括蚀刻区和非蚀刻区,所述蚀刻区的宽度为20~30μm;

86.利用二氧化硅和/或五氧化二铌形成第二减反射层,所述第二减反射层覆盖位于所述非蚀刻区的所述图案化的导电层的所有露出表面和位于所述蚀刻区的所述第一减反射层的所有露出表面;同样的,可以利用物理气相沉积pvd或化学气相沉积cvd技术形成第二减反射层。

87.需要说明的是,物理气相沉积pvd、化学气相沉积cvd、磁控溅射、真空蒸镀、曝光、显影和蚀刻等工艺为本领域技术人员所熟知的,可以依据具体情形设定工艺参数,其具体实现过程此处不再赘述。

88.对应于第一种功能粘结层,其制造方法包括:

89.在所述第二减反射层表面涂覆第一粘结胶以形成第一粘结层,所述第一粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;

90.在所述第一粘结层上粘固pet基材,并在所述pet基材表面涂布纳米二氧化硅粒子,以形成防眩目保护膜层,所述防眩保护膜层的雾度为15%~30%;

91.在所述防眩保护膜层的表面涂覆第二粘结胶以形成第二粘结层,所述第二粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶。

92.对应于第二种功能粘结层,其制造方法包括:

93.在所述第二减反射层表面涂覆第三粘结胶以形成第三粘结层,所述第三粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶;

94.在所述第三粘结层上粘固内部分散有硅化物的pet基材,以形成扩散膜层,所述扩散膜层的雾度在60%~95%、透光率在55%~90%;

95.在所述扩散膜层的表面涂覆第四粘结胶以形成第四粘结层,所述第四粘结胶的材质为固态光学透明胶、液态有机硅水胶或丙烯酸水胶。

96.其中,所述部分散有硅化物的pet基材的制造方法包括:

97.取一pet基材;

98.利用粒子溅射的方法将二氧化硅粒子打入所述pet基材内部,以使所述pet基材内的二氧化硅粒子均匀分布在所述pet基材内部,且所述扩散膜层的雾度在60%~70%、透光率在80%~90%。

99.对应于第三种功能粘结层,其制造方法包括:

100.调配oca光学胶,包括在丙烯酸树脂中加入二氧化硅扩散粒子,18~26℃环境下搅拌30~45min,以使所述二氧化硅扩散粒子均匀分散在所述丙烯酸树脂中;

101.在所述第二减反射层表面涂覆所述oca光学胶以形成oca光学胶层,所述oca光学胶层的雾度为5%~30%、透光率不低于92%。

102.以下以三种不同功能粘结层所对应的具体工艺步骤为例,说明本发明提供的无蚀刻纹的触控显示屏及其制造方法。

103.【实施例一】

104.首先,如图7a所示,提供一液晶显示模组210,具体的,液晶显示模组210为tft液晶显示模组。

105.然后,如图7b所示,在tft液晶显示模组210的用于显示的一侧表面涂覆固态光学透明胶以形成基础粘结层220,所述固态光学透明胶层220的厚度为80

±

10μm。

106.之后,如图7c所示,在基础粘结层220表面粘合pet基材231,pet基材231的厚度规格为50μm;在pet基材231上利用化学气相沉积形成二氧化硅层232,二氧化硅层232的厚度为1.2μm。

107.接着,如图7d所示,利用真空蒸镀技术,在二氧化硅层232表面形成导电层233,导电层233的材质为纳米银。

108.再接着,如图7e所示,对所述导电层233进行曝光、显影和蚀刻,以得到图案化的导电层233,导电层233的厚度为1.4μm。此时图案化的导电层233包括蚀刻区和非蚀刻区,所述蚀刻区的宽度控制在20~30μm。

109.然后,如图7f所述,利用化学气相沉积形成二氧化硅层234,二氧化硅层234的厚度为1.8μm。由于此处二氧化硅层234作为第二减反射层,因此其不仅需覆盖非蚀刻区的导电层233,还需覆盖蚀刻区露出的第一减反射层232,因此设置其厚度为1.8μm。

110.之后,在第二减反射层234上形成功能粘结层240a。如图7g所示,首先将固态光学透明胶涂覆在第二减反射层234上以形成第一粘结层241a,第一粘结层241a的厚度为40

±

5μm;然后在第一粘结层241a上粘固pet基材242a,所述pet基材242a的厚度规格为50μm;接着在pet基材242a表面涂布纳米二氧化硅粒子(图中未示出),以形成防眩目保护膜层(ag film)242a,防眩目保护膜层242a的厚度为3~5nm,雾度为15%~30%;最后在防眩目保护膜层242a上涂覆固态光学透明胶以形成第二粘结层243a,第二粘结层243a的厚度为40

±

5μm。

111.最后,如图7h所示,将盖板250固定于第二粘结层243a上,形成无蚀刻纹的触控显示屏。在本实施例中盖板250为厚度为0.5mm的玻璃。

112.【实施例二】

113.首先,如图8a所示,提供一液晶显示模组210,具体的,液晶显示模组210为oled显示屏。

114.然后,如图8b所示,在oled显示屏210的用于显示的一侧表面涂覆有机硅水胶以形成基础粘结层220,所述有机硅水胶层220的厚度为60

±

10μm。

115.之后,如图8c所示,在基础粘结层220表面粘合玻璃基材231,玻璃基材231的厚度规格为0.5mm;在玻璃基材231上利用化学气相沉积依次形成二氧化硅层2321和五氧化二铌层2322,二氧化硅层2321的厚度为450

±

5nm,五氧化二铌层2322的厚度为550

±

5nm。

116.接着,如图8d所示,利用真空蒸镀技术,在五氧化二铌层2322的表面形成导电层233,导电层233的材质为石墨烯。

117.再接着,如图8e所示,对所述导电层233进行曝光、显影和蚀刻,以得到图案化的导电层233,导电层233的厚度为800nm。此时图案化的导电层233包括蚀刻区和非蚀刻区,所述蚀刻区的宽度控制在20~30μm。

118.然后,如图8f所述,利用化学气相沉积依次形成五氧化二铌层2341和二氧化硅层2342,五氧化二铌层2341的厚度为550

±

5nm,二氧化硅层2342的厚度为450

±

5nm。由于此处五氧化二铌层2341和二氧化硅层2342作为第二减反射层,因此其不仅需覆盖非蚀刻区的导电层233,还需覆盖蚀刻区露出的第一减反射层232,因此设置其厚度合计为1μm。

119.之后,在第二减反射层234上形成功能粘结层240b。如图8g所示,首先将液态有机硅水胶涂覆在第二减反射层234上以形成第三粘结层241b,第三粘结层241b的厚度为30

±

5μm;然后在第三粘结层241b上粘固内部分散有二氧化硅的pet基材242b,以形成扩散膜层,扩散膜层242b的厚度为50μm,雾度在60%~95%、透光率在55%~90%;最后在扩散膜层242b上涂覆液态有机硅水胶以形成第四粘结层243b,第四粘结层243b的厚度为30

±

5μm。

120.最后,如图8h所示,将盖板250固定于第二粘结层243b上,形成无蚀刻纹的触控显示屏。在本实施例中盖板250为厚度为0.2mm的pet基板。

121.【实施例三】

122.首先,如图9a所示,提供一液晶显示模组210,具体的,液晶显示模组210为ips液晶显示模组。

123.然后,如图9b所示,在ips液晶显示模组210的用于显示的一侧表面涂覆丙烯酸水胶以形成基础粘结层220,所述丙烯酸水胶层220的厚度为80

±

10μm。

124.之后,如图9c所示,在基础粘结层220表面粘合pc基材231,pc基材231的厚度规格为100μm;在pc基材231上利用化学气相沉积形成五氧化二铌层232,五氧化二铌层232的厚度为1.2μm。

125.接着,如图9d所示,利用磁控溅射技术,在五氧化二铌层232的表面形成导电层233,导电层233的材质为氧化铟锡。

126.再接着,如图9e所示,对所述导电层233进行曝光、显影和蚀刻,以得到图案化的导电层233,导电层233的厚度为1μm。此时图案化的导电层233包括蚀刻区和非蚀刻区,所述蚀刻区的宽度控制在20~30μm。

127.然后,如图9f所述,利用化学气相沉积形成五氧化二铌层234,五氧化二铌层234的厚度为1.2μm。由于此处五氧化二铌层234作为第二减反射层,因此其不仅需覆盖非蚀刻区的导电层233,还需覆盖蚀刻区露出的第一减反射层232,因此设置其厚度合计为1.2μm。

128.之后,在第二减反射层234上形成功能粘结层240c。如图9g所示,在所述第二减反射层234表面涂覆所述oca光学胶以形成oca光学胶层240c,所述oca光学胶层240c的厚度为120

±

10μm,雾度为5%~30%、透光率不低于92%。

129.最后,如图9h所示,将盖板250固定于oca光学胶层240c上,形成无蚀刻纹的触控显示屏。在本实施例中盖板250为pc和pmma共聚而成的两层复合板,两层复合板的厚度为1.5mm。

130.需要说明的是,本实施例中所涉及的具体工艺步骤的先后顺序为较佳的工艺步骤,在具体应用过程中,可能会依据实际情况进行调整,如先形成电容层、功能粘结层和盖板,然后在电容层的反面涂覆基础粘结层,并将液晶显示模组与电容层相粘合。在不违背本发明主旨前提下的其他工艺步骤次序以及添加的如机械研磨、检验等工序,也应当属于本发明的保护范围。

131.以上三种具体实施例形成的无蚀刻纹的触控显示屏经测试得到,在可见光区域内,其蚀刻区和非蚀刻区之间的反射率差值均在0.05%以内,通过肉眼观察,无蚀刻纹出现,具有良好的视觉感受。

132.综上所述,本实施例提供的无蚀刻纹的触控显示屏及其制造方法,所述触控显示屏包括自下而上依次堆叠的液晶显示模组、基础粘结层、电容层、功能粘结层和盖板;其中电容层包括自下而上依次堆叠的基材层、第一减反射层、图案化的导电层和第二减反射层;所述第一减反射层和所述第二减反射层包括二氧化硅层和/或五氧化二铌层,且厚度为20nm~2μm;所述图案化的导电层包括蚀刻区和非蚀刻区,所述蚀刻区的宽度为20~30μm,所述图案化的导电层的厚度为20nm~2μm。通过电容层的第一减反射层和第二减反射层能够减小图案化的导电层中的蚀刻区和非蚀刻区的反射率差值;同时控制蚀刻区的宽度,使之较小,使得能够减小非蚀刻区反射出来的光,从而进一步减少蚀刻区和非蚀刻区的反射率差值;通过功能粘结层可以更进一步对导电层的蚀刻区和非蚀刻区的反射率进行调节,从而在视觉上消除蚀刻纹,解决了现有电容式触控显示屏因导电层蚀刻区与非蚀刻区域的反射率相差较大而导致出现蚀刻纹现象的问题。

133.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发

明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。