1.本技术涉及车辆设计技术领域,具体涉及一种基于遮蔽性的机罩翼子板设计方法及装置。

背景技术:

2.随着汽车需求的增多,人们对汽车品质的要求越来越高,机罩区域是汽车外观中用户关注度比较高的区域,机罩与翼子板的匹配形式和状态也对车辆的总体感知产生较大的影响。而在汽车设计开发中,机罩周边间隙技术件遮蔽性不佳是一个比较常发的问题,比较直观的表现为内部漏结构件等,会给人车辆制造、装配不良的感觉。

3.传统的设计方案为解决机罩与翼子板间隙技术件遮蔽的问题,多采用在翼子板上增加遮挡板的方案,以达到对机罩翼子板间隙内部结构的遮蔽效果。但如何在保障遮蔽性的前提下,进行机罩翼子板仿真设计工作,从而更直观的进行汽车设计,是传统技术手段无法实现的。

4.为满足当前的设计需求,现提供一种机罩翼子板设计技术。

技术实现要素:

5.本技术提供一种基于遮蔽性的机罩翼子板设计方法及装置,在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求。

6.第一方面,本技术提供了一种基于遮蔽性的机罩翼子板设计方法,所述方法包括以下步骤:

7.获得多组机罩翼子板参数集合;

8.基于所述机罩翼子板参数集合,结合预设的至少两种车辆观察方位,进行机罩翼子板仿真模拟,获得与所述机罩翼子板参数集合对应的翻边遮蔽率以及紧固件位置参数;

9.分析不同的所述机罩翼子板参数集合的所述翻边遮蔽率以及所述紧固件位置,是否满足预设的遮蔽性需求参数;

10.记录满足所述遮蔽性需求参数的所述机罩翼子板参数集合。

11.本技术中,在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求;

12.另外,通过本技术的技术方案,能够得到两个影响机罩翼子板间隙内技术件遮蔽情况的关键参数,即翻边遮蔽率δ和紧固件位置β,在不增加成本的情况下,可达到更好的技术件遮蔽效果,进而提升汽车前端侧脸部位的感知品质。

13.进一步的,所述基于遮蔽性的机罩翼子板设计方法还包括:使用第一公式计算翻边遮蔽率;

14.所述第一公式包括:其中,

15.δ为翻边遮蔽率,x为翻边长度,l为翼子板长度。

16.进一步的,所述基于遮蔽性的机罩翼子板设计方法还包括:使用第二公式计算紧固件位置参数;

17.所述第二公式包括其中,

18.b1为紧固件中心至翼子板翻边的第一道子翻边的距离,b2为紧固件中心至翼子板翻边的第二道子翻边的宽度,h为翼子板翻边的第一道子翻边至翼子板顶部边缘的距离;

19.所述翼子板翻边设置在所述翼子板内侧;

20.所述翼子板翻边包括并排设置的所述第一道子翻边以及所述第二道子翻边。

21.具体的,所述车辆观察方位包括车辆观察高度值以及车辆观察间距值;

22.所述车辆观察高度值为观察点与所述机罩翼子板的垂直距离;

23.所述车辆观察间距值为观察点与车辆侧边的水平距离。

24.具体的,所述车辆观察高度值包括站立姿态观察高度值、俯身姿态观察高度值以及半蹲姿态观察高度值。

25.进一步的,所述记录满足所述遮蔽性需求参数的所述机罩翼子板参数集合之后,所述基于遮蔽性的机罩翼子板设计方法还包括以下步骤:

26.获取不同的所述机罩翼子板参数集合的所述翻边遮蔽率中的翻边遮蔽率最大值;

27.将所述翻边遮蔽率最大值对应的所述机罩翼子板参数集合记录为最佳机罩翼子板参数集合。

28.第二方面,本技术提供了一种基于遮蔽性的机罩翼子板设计装置,所述装置包括:

29.参数获取模块,其用于获得多组机罩翼子板参数集合;

30.仿真模拟模块,其用于基于所述机罩翼子板参数集合,结合预设的至少两种车辆观察方位,进行机罩翼子板仿真模拟,获得与所述机罩翼子板参数集合对应的翻边遮蔽率以及紧固件位置参数;

31.仿真比对模块,其用于分析不同的所述机罩翼子板参数集合的所述翻边遮蔽率以及所述紧固件位置,是否满足预设的遮蔽性需求参数;

32.参数记录模块,其用于记录满足所述遮蔽性需求参数的所述机罩翼子板参数集合。

33.本技术中,在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求;

34.另外,通过本技术的技术方案,能够得到两个影响机罩翼子板间隙内技术件遮蔽情况的关键参数,即翻边遮蔽率δ和紧固件位置β,在不增加成本的情况下,可达到更好的技术件遮蔽效果,进而提升汽车前端侧脸部位的感知品质。

35.进一步的,所述基于遮蔽性的机罩翼子板设计装置还包括第一公式计算翻边遮蔽率;

36.所述第一公式包括:其中,

37.δ为翻边遮蔽率,x为翻边长度,l为翼子板长度。

38.进一步的,所述基于遮蔽性的机罩翼子板设计装置还包括第二公式计算紧固件位置参数;

39.所述第二公式包括其中,

40.b1为紧固件中心至翼子板翻边的第一道子翻边的距离,b2为紧固件中心至翼子板翻边的第二道子翻边的宽度,h为翼子板翻边的第一道子翻边至翼子板顶部边缘的距离;

41.所述翼子板翻边设置在所述翼子板内侧;

42.所述翼子板翻边包括并排设置的所述第一道子翻边以及所述第二道子翻边。

43.具体的,所述车辆观察方位包括车辆观察高度值以及车辆观察间距值;

44.所述车辆观察高度值为观察点与所述机罩翼子板的垂直距离;

45.所述车辆观察间距值为观察点与车辆侧边的水平距离。

46.本技术提供的技术方案带来的有益效果包括:

47.1、本技术在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求。

48.2、本技术的技术方案,能够得到两个影响机罩翼子板间隙内技术件遮蔽情况的关键参数,即翻边遮蔽率δ和紧固件位置β,在不增加成本的情况下,可达到更好的技术件遮蔽效果,进而提升汽车前端侧脸部位的感知品质

附图说明

49.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

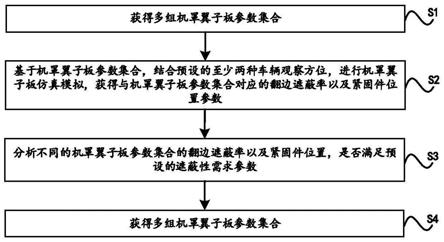

50.图1为本技术实施例中提供的基于遮蔽性的机罩翼子板设计方法的步骤流程图;

51.图2为本技术实施例中提供的基于遮蔽性的机罩翼子板设计方法的车辆观察高度值示意图;

52.图3为本技术实施例中提供的基于遮蔽性的机罩翼子板设计方法的翻边遮蔽率示意图;

53.图4为本技术实施例中提供的基于遮蔽性的机罩翼子板设计方法的紧固件位置参数示意图;

54.图5为本技术实施例中提供的基于遮蔽性的机罩翼子板设计方法的仿真结果示意图;

55.图6为本技术实施例中提供的基于遮蔽性的机罩翼子板设计装置的结构框图。

具体实施方式

56.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

57.以下结合附图对本技术的实施例作进一步详细说明。

58.本技术实施例提供一种基于遮蔽性的机罩翼子板设计方法及装置,在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求。

59.为达到上述技术效果,本技术的总体思路如下:

60.一种基于遮蔽性的机罩翼子板设计方法,该方法包括以下步骤:

61.s1、获得多组机罩翼子板参数集合;

62.s2、基于所述机罩翼子板参数集合,结合预设的至少两种车辆观察方位,进行机罩翼子板仿真模拟,获得与所述机罩翼子板参数集合对应的翻边遮蔽率以及紧固件位置参数;

63.s3、分析不同的所述机罩翼子板参数集合的所述翻边遮蔽率以及所述紧固件位置,是否满足预设的遮蔽性需求参数;

64.s4、记录满足所述遮蔽性需求参数的所述机罩翼子板参数集合。

65.以下结合附图对本技术的实施例作进一步详细说明。

66.第一方面,参见图1至5所示,本技术实施例提供一种基于遮蔽性的机罩翼子板设计方法,该方法包括以下步骤:

67.s1、获得多组机罩翼子板参数集合;

68.s2、基于机罩翼子板参数集合,结合预设的至少两种车辆观察方位,进行机罩翼子板仿真模拟,获得与机罩翼子板参数集合对应的翻边遮蔽率以及紧固件位置参数;

69.s3、分析不同的机罩翼子板参数集合的翻边遮蔽率以及紧固件位置,是否满足预设的遮蔽性需求参数;

70.s4、记录满足遮蔽性需求参数的机罩翼子板参数集合。

71.本技术实施例中,在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求;

72.另外,通过本技术实施例的技术方案,能够得到两个影响机罩翼子板间隙内技术件遮蔽情况的关键参数,即翻边遮蔽率δ和紧固件位置β,在不增加成本的情况下,可达到更好的技术件遮蔽效果,进而提升汽车前端侧脸部位的感知品质;

73.需要说明的是,翻边遮蔽率δ具体是x向翻边遮蔽率δ;

74.其中,本技术实施例中,车身长度方向为y方向,车身宽度方向为x方向,车身高度方向为z方向。

75.现有技术中,多需要改变机罩翼子板的结构,诸如以下两种情况:

76.第一种情况:

77.一种新型分缝翻边翼子板,包括外表面上边缘前后设置的第一翻边和第二翻边,

其特征在于:所述第一翻边包括外表面向内朝下延伸形成的第一台阶面,以及第一台阶面向内朝上延伸形成的第一遮蔽面;所述第二翻边包括外表面向内朝上延伸的第二遮蔽面,以及将第二遮蔽面与底板进行连接的过渡翻边结构。

78.该现有技术的技术方案属于翼子板的一种结构优化形式,其对机罩翼子板的结构进行改变,但该技术方案中的结构形式并不能有效找到解决紧固件外露问题的关键参数,技术件遮蔽性问题仍然存在;

79.同时,该技术方案还未阐述解决翼子板翻边本身长度对于内部技术件遮蔽的问题。

80.第二种情况:

81.一种汽车翼子板上装饰件,此方案提供一种汽车翼子板上装饰件,以在遮蔽前罩铰链以及焊接结构的同时,对侧围外板、翼子板、翼子板后安装支架之间的孔洞进行遮蔽。

82.该现有技术的技术方案通过设置遮挡板结构对侧围外板、翼子板、翼子板后安装支架之间的孔洞进行遮蔽,通过增加设计成本与材料成本为代价,来解决遮蔽性问题;

83.但其在设计成本以及材料成本上存在一定劣势,如投入实际生产设计工作,会增加生产成本。

84.进一步的,该基于遮蔽性的机罩翼子板设计方法还包括:使用第一公式计算翻边遮蔽率;

85.所述第一公式包括:其中,

86.δ为翻边遮蔽率,x为翻边长度,l为翼子板长度。

87.其中,翻边长度x以及翼子板长度l的结构示意可参见说明书附图的图3。

88.进一步的,该基于遮蔽性的机罩翼子板设计方法还包括:使用第二公式计算紧固件位置参数;

89.所述第二公式包括其中,

90.b1为紧固件中心至翼子板翻边的第一道子翻边的距离,b2为紧固件中心至翼子板翻边的第二道子翻边的宽度,h为翼子板翻边的第一道子翻边至翼子板顶部边缘的距离;

91.紧固件位置参数为紧固件中心至翼子板顶部边缘的水平距离;

92.所述翼子板翻边设置在所述翼子板内侧;

93.所述翼子板翻边包括并排设置的所述第一道子翻边以及所述第二道子翻边。

94.其中,第二公式中各参数的结构示意可参见说明书附图的图4。

95.具体的,所述车辆观察方位包括车辆观察高度值以及车辆观察间距值;

96.所述车辆观察高度值为观察点与所述机罩翼子板的垂直距离;

97.所述车辆观察间距值为观察点与车辆侧边的水平距离。

98.具体的,所述车辆观察高度值包括站立姿态观察高度值、俯身姿态观察高度值以及半蹲姿态观察高度值。

99.进一步的,所述记录满足所述遮蔽性需求参数的所述机罩翼子板参数集合之后,该基于遮蔽性的机罩翼子板设计方法还包括以下步骤:

100.获取不同的所述机罩翼子板参数集合的所述翻边遮蔽率中的翻边遮蔽率最大值;

101.将所述翻边遮蔽率最大值对应的所述机罩翼子板参数集合记录为最佳机罩翼子板参数集合。

102.本技术实施例,该基于遮蔽性的机罩翼子板设计方法在具体实施时,具体情况如下:

103.第一步,通过对大量人体在观察汽车机罩与翼子板间隙及内部技术件遮蔽情况时的典型观察姿态进行调研和实验测量,并运用统计学工具及方法对数据进行分析后,对用户观察点位置进行了参数化处理,具体为:

104.在汽车左右两侧,眼睛位置距离汽车被观察点y向15cm处,分别会以其站立姿态、俯身姿态、半蹲姿态进行观察;其中,

105.俯身姿态和半蹲姿态眼点位置高度约为站立姿态眼点位置高度的77%和64%。

106.第二步,根据对大量竞品的实际情况进行感知分析,通过对机罩翼子板间隙内部遮蔽的主观状态进行判断并进行客观评分,提出以下翼子板技术件遮蔽性的要求:

107.以上述距离、眼点高度观察汽车机罩翼子板间隙内技术件遮蔽情况,以内部紧固件暴露面积低于10%以内,认为其遮蔽性良好,满足要求。

108.第三步,翼子板翻边的相关参数进行处理,首先是x向的翻边长度x,翻边越长,对内部的遮蔽性越好;

109.其中还存在一关键控制参数δ,其为翻边长度与翼子板长度的比值,δ越大,遮蔽得越多;

110.另一个关键控制参数是β,其为标识翼子板紧固件位置的参数,因为翼子板上最常见的技术件就是螺钉,通过控制其在翼子板上的位置,避免其明显可见。

111.根据上述翼子板技术件遮蔽性的要求,通过实际看车分析结合仿真软件仿真结果,以得到两个遮蔽性的关键参数:x向翻边遮蔽率δ和紧固件位置β。

112.x向翻边遮蔽率:δ=x/l;其中,

113.x表示翻边长度,l表示翼子板长度,δ值越大,翼子板翻边遮蔽得就越多。

114.紧固件位置β:β=(b1 b2)/h;其中,

115.b1为螺钉中心至翼子板第一道翻边的距离,b2为第二道翻边宽度,h为第一道翻边至翼子板顶部边缘的距离。

116.第四步,在仿真软件中通过上述第一步提及的观察点对机罩翼子板间隙部位进行仿真观察,判定是否满足遮蔽性要求,得到x向翻边遮蔽率δ和紧固件位置β实际参数。

117.第五步,如若仿真测试后,发现不满足要求,则重新调整设计翼子板的结构参数,重新在软件中生成模型,并得到新的两个遮蔽性参数。

118.循环上述第一步至第五步的过程,积累多组x向翻边遮蔽率δ和紧固件位置β参数,直至满足遮蔽性要求,输出x向翻边遮蔽率δ和紧固件位置β参数范围;

119.为保证遮蔽性要求,应满足δ≥0.7,推荐δ≥0.9;为保证遮蔽性要求,应满足β≥1.0,最佳情况推荐β≥1.6。

120.第二方面,参见图6所示,本技术实施例提供一种基于遮蔽性的机罩翼子板设计装置,其基于第一方面提及的基于遮蔽性的机罩翼子板设计方法,该装置包括:

121.参数获取模块,其用于获得多组机罩翼子板参数集合;

122.仿真模拟模块,其用于基于所述机罩翼子板参数集合,结合预设的至少两种车辆

观察方位,进行机罩翼子板仿真模拟,获得与所述机罩翼子板参数集合对应的翻边遮蔽率以及紧固件位置参数;

123.仿真比对模块,其用于分析不同的所述机罩翼子板参数集合的所述翻边遮蔽率以及所述紧固件位置,是否满足预设的遮蔽性需求参数;

124.参数记录模块,其用于记录满足所述遮蔽性需求参数的所述机罩翼子板参数集合。

125.本技术实施例中,在不增加新的遮挡结构的基础上,通过仿真模拟获得翼子板的结构参数与遮蔽性的关系,在满足遮蔽性的设计要求下,对翼子板的结构参数进行优化设计,从而满足遮蔽性设计要求。

126.现有技术中,多需要改变机罩翼子板的结构,诸如以下两种情况:

127.第一种情况:

128.一种新型分缝翻边翼子板,包括外表面上边缘前后设置的第一翻边和第二翻边,其特征在于:所述第一翻边包括外表面向内朝下延伸形成的第一台阶面,以及第一台阶面向内朝上延伸形成的第一遮蔽面;所述第二翻边包括外表面向内朝上延伸的第二遮蔽面,以及将第二遮蔽面与底板进行连接的过渡翻边结构。

129.该现有技术的技术方案属于翼子板的一种结构优化形式,其对机罩翼子板的结构进行改变,但该技术方案中的结构形式并不能有效找到解决紧固件外露问题的关键参数,技术件遮蔽性问题仍然存在;

130.同时,该技术方案还未阐述解决翼子板翻边本身长度对于内部技术件遮蔽的问题。

131.第二种情况:

132.一种汽车翼子板上装饰件,此方案提供一种汽车翼子板上装饰件,以在遮蔽前罩铰链以及焊接结构的同时,对侧围外板、翼子板、翼子板后安装支架之间的孔洞进行遮蔽。

133.该现有技术的技术方案通过设置遮挡板结构对侧围外板、翼子板、翼子板后安装支架之间的孔洞进行遮蔽,通过增加设计成本与材料成本为代价,来解决遮蔽性问题;

134.但其在设计成本以及材料成本上存在一定劣势,如投入实际生产设计工作,会增加生产成本。

135.进一步的,该基于遮蔽性的机罩翼子板设计装置还包括第一公式计算翻边遮蔽率;

136.所述第一公式包括:其中,

137.δ为翻边遮蔽率,x为翻边长度,l为翼子板长度。

138.进一步的,所述装置还包括第二公式计算紧固件位置参数;

139.所述第二公式包括其中,

140.b1为紧固件中心至翼子板翻边的第一道子翻边的距离,b2为紧固件中心至翼子板翻边的第二道子翻边的宽度,h为翼子板翻边的第一道子翻边至翼子板顶部边缘的距离;

141.所述翼子板翻边设置在所述翼子板内侧;

142.所述翼子板翻边包括并排设置的所述第一道子翻边以及所述第二道子翻边。

143.具体的,所述车辆观察方位包括车辆观察高度值以及车辆观察间距值;

144.所述车辆观察高度值为观察点与所述机罩翼子板的垂直距离;

145.所述车辆观察间距值为观察点与车辆侧边的水平距离。

146.进一步的,所述参数记录模块还用于获取不同的所述机罩翼子板参数集合的所述翻边遮蔽率中的翻边遮蔽率最大值;;

147.所述参数记录模块还用于将所述翻边遮蔽率最大值对应的所述机罩翼子板参数集合记录为最佳机罩翼子板参数集合。

148.本技术实施例,该基于遮蔽性的机罩翼子板设计装置在具体实施时,具体情况如下:

149.第一步,通过对大量人体在观察汽车机罩与翼子板间隙及内部技术件遮蔽情况时的典型观察姿态进行调研和实验测量,并运用统计学工具及方法对数据进行分析后,对用户观察点位置进行了参数化处理,具体为:

150.在汽车左右两侧,眼睛位置距离汽车被观察点y向15cm处,分别会以其站立姿态、俯身姿态、半蹲姿态进行观察;其中,

151.俯身姿态和半蹲姿态眼点位置高度约为站立姿态眼点位置高度的77%和64%。

152.第二步,根据对大量竞品的实际情况进行感知分析,通过对机罩翼子板间隙内部遮蔽的主观状态进行判断并进行客观评分,提出以下翼子板技术件遮蔽性的要求:

153.以上述距离、眼点高度观察汽车机罩翼子板间隙内技术件遮蔽情况,以内部紧固件暴露面积低于10%以内,认为其遮蔽性良好,满足要求。

154.第三步,翼子板翻边的相关参数进行处理,首先是x向的翻边长度x,翻边越长,对内部的遮蔽性越好;

155.其中还存在一关键控制参数δ,其为翻边长度与翼子板长度的比值,δ越大,遮蔽得越多;

156.另一个关键控制参数是β,其为标识翼子板紧固件位置的参数,因为翼子板上最常见的技术件就是螺钉,通过控制其在翼子板上的位置,避免其明显可见。

157.根据上述翼子板技术件遮蔽性的要求,通过实际看车分析结合仿真软件仿真结果,以得到两个遮蔽性的关键参数:x向翻边遮蔽率δ和紧固件位置β。

158.x向翻边遮蔽率:δ=x/l;其中,

159.x表示翻边长度,l表示翼子板长度,δ值越大,翼子板翻边遮蔽得就越多。

160.紧固件位置β:β=(b1 b2)/h;其中,

161.b1为螺钉中心至翼子板第一道翻边的距离,b2为第二道翻边宽度,h为第一道翻边至翼子板顶部边缘的距离。

162.第四步,在仿真软件中通过上述第一步提及的观察点对机罩翼子板间隙部位进行仿真观察,判定是否满足遮蔽性要求,得到x向翻边遮蔽率δ和紧固件位置β实际参数。

163.第五步,如若仿真测试后,发现不满足要求,则重新调整设计翼子板的结构参数,重新在软件中生成模型,并得到新的两个遮蔽性参数。

164.循环上述第一步至第五步的过程,积累多组x向翻边遮蔽率δ和紧固件位置β参数,直至满足遮蔽性要求,输出x向翻边遮蔽率δ和紧固件位置β参数范围;

165.为保证遮蔽性要求,应满足δ≥0.7,推荐δ≥0.9;为保证遮蔽性要求,应满足β≥

1.0,最佳情况推荐β≥1.6。

166.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

167.以上仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。