1.本发明属于烯酮催化加氢技术领域,涉及一种烯酮选择性加氢催化剂及其制备方法和应用,具体地说,是一种烯酮选择性加氢制相应饱和酮催化剂及其制备方法和应用。

背景技术:

2.目前工业上常用钯基催化剂促进烯酮选择性加氢反应进行,这是由于过渡金属钯对氢气有较好的活化性能,并且过渡金属pd的表面可通过钝化处理来抑制酮基被还原,从而提高反应选择性。工业生产中烯酮选择性加氢反应主要使用的lindlar催化剂就是采用的表面钝化的策略,利用铅、铋等添加剂改性pd/c催化剂,但是lindlar催化剂仍存在毒性大,成本高,选择性不足等缺点,急需开发一种更为高效、稳定、廉价的烯酮选择性加氢反应催化剂。

3.受到lindlar催化剂启发,越来越多的研究表明,pd基催化剂类似于单原子pt催化剂,经过改性可以在催化剂表面产生载体

‑

助剂

‑

活性组元层状结构,催化剂上的金属助剂与稀土助剂可以发挥“几何效应”与“电子效应”,帮助pd以单原子形式存在,提高活性组元分散度,在提高催化剂加氢活性的同时降低pd负载量。氧化铝载体机械强度大,晶型结构多,研究成熟,易于调控改性,是一种理想的催化剂载体。通过助剂改性,优选载体,制备低成本,高活性的新型烯酮选择性加氢催化剂具有深刻的研究意义。

4.cn101518734a公开了一种用于低热值气体催化燃烧的催化剂,该催化剂以包含60~80%的γ

‑

al2o3,19.9~39.5%la或mn的氧化物或其组合,其余组分为pd,提高了催化剂的高温活性,但该催化剂金属含量高,且氧化态金属助剂不能提高催化剂加氢选择性,经测试该催化剂应用于烯酮加氢底物转化率低,并且酮基在反应过程中也被还原,烯酮聚合物超过5%,产品选择性较低。

5.cn110479297a公开了一种烯酮连续加氢生产戊酮的催化剂,包括活性组分、助剂和载体,所述的活性组分包含a、b组分,a组分为ni,b组分为mo、wu、cr中的至少一种元素,助剂包含c、d、e组分,c组分为v、zn、cu中的至少一种元素,d组分为镧系元素的至少一种元素,e组分为p、b或n中的至少一种元素,载体为无定形拟薄水铝石,采用连续加氢工艺制备戊酮。该催化剂组分复杂,制备工艺繁琐,难以实现大规模生产。

6.cn110075887b公开了一种用于甲醇催化燃烧的钯负载催化剂,主要解决现有技术制备的催化剂贵金属含量高、易失活的问题。使用浸渍沉淀法制备,包括活性组分pd,助剂硝酸锰、磷酸二氢钠和在活性氧化铝载体等组分,该催化剂在甲醇催化燃烧过程中活性、选择性高,并且贵金属不易团聚失活,但是该催化剂在烯酮加氢反应中加氢底物转化率低并且选择性差,酮基在反应过程中也被还原。

技术实现要素:

7.针对现有技术中存在的不足,本发明的目的是提供一种烯酮选择性加氢催化剂及其制备方法,该催化剂钯含量少,用于烯酮选择性加氢制相应饱和酮,具有更高的活性,并

且可以抑制烯酮聚合,降低副反应选择性。

8.为实现上述目的,本发明采用如下技术方案:

9.本发明提供一种烯酮选择性加氢催化剂,包括氧化铝载体和活性组分,所述活性组分以占载体质量的百分含量计算,包含:

10.钯0.2~1wt%,优选0.3~0.8wt%;

11.氮化锰0.5~2wt%,优选0.8~1.6wt%,以锰元素计;

12.铽、铈、钇、镥中至少一种的氢化物0.5~6wt%,优选2~4wt%,以金属元素计。

13.本发明催化剂中,优选地,所述氢化物为氢化铽。

14.本发明催化剂中,优选地,所述氧化铝载体为γ

‑

氧化铝和/或θ

‑

氧化铝;

15.优选地,所述氧化铝载体的比表面积为110~230m2/g,孔体积为0.4~0.7cm3/g;

16.更优选地,当所述的氧化铝为γ

‑

氧化铝时,比表面积优选为190~220m2/g、孔体积优选为0.4~0.6cm3/g;当所述的氧化铝为θ

‑

氧化铝时,比表面积优选为115~120m2/g、孔体积优选为0.5~0.7cm3/g;

17.优选地,所述氧化铝载体可以为球形、颗粒形、片形、条形、三叶草形中的任意一种或至少两种的组合,更优选为球形,所述球形平均直径优选为1.2~2.0mm;

18.优选地,所述γ

‑

氧化铝通过滴球法制备;所述θ

‑

氧化铝可以由γ

‑

氧化铝经900~1100℃的高温焙烧制备。

19.烯酮加氢反应中,由于原料具有大量双键结构,在高温与金属催化作用下易发生聚合反应,形成二聚化合物,使加氢产品选择性下降。本发明在催化剂中引入廉价无毒的铽(tb)、铈(ce)、钇(y)、镥(lu)氢化物和mnn为助剂,在反应过程中mnn首先与双键发生配位,抑制聚合反应发生,随后能够通过铽、铈、钇、镥氢化物(tbh3)弱化双键与mn之间的作用,同时还可以还原双键,提高烯酮加氢反应的转化率,抑制烯酮聚合副反应,提高目标产物选择性。

20.本发明提供的烯酮选择性加氢催化剂,可以采用现有技术中任何可实现的方法来制备,在一些具体示例中,优选方法是首先通过滴球法制备含氮化锰和铽、铈、钇、镥中至少一种的氢化物的掺杂氧化铝载体,再负载钯。

21.作为优选方案,本发明提供一种烯酮选择性加氢催化剂的制备方法,包括如下步骤:

22.(1)由含铽、铈、钇、镥的化合物中的至少一种与氢气进行氢化反应制备氢化物,研磨后得到氢化物颗粒;

23.(2)由含锰氧化物与氨气进行氮化反应制备氮化物,研磨后得到氮化锰颗粒;

24.(3)将步骤(1)制备的氢化物颗粒和步骤(2)制备的氮化锰颗粒加入到铝溶胶中搅拌均匀,然后成型、干燥、焙烧,得到掺杂氧化铝载体;

25.(4)将步骤(3)制备的掺杂氧化铝载体加入到含钯化合物的溶液中浸渍,然后干燥、焙烧,制得烯酮选择性加氢催化剂。

26.本发明制备方法步骤(1)中,所述含铽、铈、钇、镥的化合物为铽、铈、钇、镥的盐酸盐、乙酸盐、纳米氧化物等中的任意一种或至少两种的组合,优选为纳米氧化铽、氯化铽、纳米氧化铈、氯化亚铈、纳米氧化钇、乙酸镥等中的任意一种或至少两种的组合。

27.本发明制备方法步骤(1)中,所述氢化反应,反应压力为1~5mpa(表压,若无特别

说明本发明中所述压力均为表压),优选2~4mpa;反应温度为500~700℃,优选550~650℃;反应时间为1~3h,优选1.5~2h;

28.所述氢化反应过程质量空速为0.1~20h

‑1、更优选0.5~10h

‑1,所述质量空速=氢气质量流量(

㎏

.h)/含铽、铈、钇、镥的化合物质量(kg)。

29.本发明制备方法步骤(1)中,所述研磨在氢气氛围中进行,研磨至氢化物颗粒粒径为0.01~1mm,优选0.02~0.08mm;

30.优选地,在一些实例中具体采用的研磨方法,是将氢化反应制备的氢化物置于金属球研磨机中,在氢气氛围下进行研磨处理2~10h,得到粒径为0.01~1mm的氢化物颗粒。

31.本发明制备方法步骤(2)中,所述含锰氧化物为二氧化锰,优选纳米二氧化锰。

32.本发明制备方法步骤(2)中,所述氮化反应,反应压力为1~3mpa,优选1.5~2.5mpa;反应温度为500~800℃,优选600~700℃;反应时间为80~150h,优选90~120h;

33.所述氮化反应过程质量空速为0.1~10h

‑1、更优选1~4h

‑1,所述质量空速=氮气质量流量(

㎏

.h)/含锰氧化物质量(kg)。

34.本发明制备方法步骤(2)中,所述研磨在氮气氛围中进行,研磨至氮化物颗粒粒径为0.01~1mm,优选0.02~0.08mm;

35.优选地,在一些实例中具体采用的研磨方法,是将氮化反应制备的氮化物置于金属球研磨机中,在氮气氛围下进行研磨处理2~10h,得到粒径为0.01~1mm的氮化锰颗粒。

36.本发明制备方法步骤(3)中,所述氢化物加入量为所述铝溶胶质量的0.5~6wt%,优选2~4wt%,其中所述氢化物以其含有的金属元素铽、铈、钇、镥总质量计,所述铝溶胶以其含有的干基氧化铝质量计;

37.所述氮化锰加入量为所述铝溶胶质量的0.5~2wt%,优选0.8~1.6wt%,其中所述氮化物锰以其中含有的锰元素质量计,所述铝溶胶以其含有的干基氧化铝质量计。

38.所述铝溶胶制备方法为现有技术,可以采用任何可实现的方法制备,没有特别要求,如可将三氯化铝和氨水在50~90℃、优选60~80℃的温度下反应,然后过滤、水洗,向滤饼中加入酸溶液制得;也可直接向拟薄水铝石中加入水制成浆液,再向浆液中加入酸胶溶制得;胶溶所用的酸优选为硝酸或盐酸,其中也可加入乙酸或柠檬酸等有机酸;如在本发明一些示例中具体采用的一种制备方法为:取26.32g拟薄水铝石(干基氧化铝计含量为76wt%),加入20ml去离子水,搅拌1h使其浆化,再加入2ml的硝酸酸化得到铝溶胶。

39.本发明制备方法步骤(3)中,所述成型方法,可以采用常规的挤出成型法制备条形或三叶草形载体;也可以采用滴球成型法如油氨柱或热油柱滴球成型制备球形载体,优选采用滴球成型法制备的球形载体;

40.所述滴球成型法为现有技术,可以采用任何可实现的方法制备,没有特别要求,如作为优选方案,所述滴球成型法步骤包括:向氢化物颗粒、氮化锰颗粒和铝溶胶的混合物中加入尿素水溶液搅拌均匀,并在搅拌下向其中加入煤油和脂肪醇聚氧乙烯醚,得到滴球用溶胶,然后将溶胶滴入油氨柱成型,成型的湿球在氨水相中固化后取出,然后水洗即得成型后载体颗粒;其中,优选地,所述尿素水溶液浓度为0.5~1g/ml,用量为氢化物颗粒、氮化锰颗粒和铝溶胶混合物质量的0.1~1倍;所述煤油用量为氢化物颗粒、氮化锰颗粒和铝溶胶混合物质量的0.1~0.4倍;所述脂肪醇聚氧乙烯醚用量为氢化物颗粒、氮化锰颗粒和铝溶胶混合物质量的0.01~0.03倍;优选地,所述油氨柱上层为油相,下层为氨水相,所述的油

相为煤油,氨水相中氨水的浓度为5~30wt%,优选10~20wt%。

41.本发明制备方法步骤(3)中,所述干燥,温度为50~140℃,时间为6~20h;优选采用分段干燥方法,首先在50~70℃干燥2~6h,然后110~130℃干燥4~14h;

42.所述焙烧,温度为450~1100℃,时间为4~10h,以使形成γ

‑

氧化铝或θ

‑

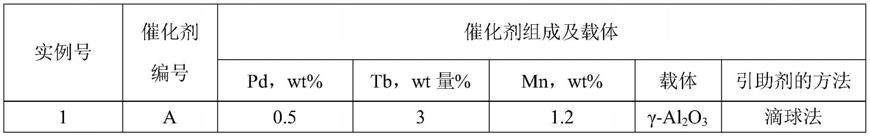

氧化铝;

43.其中,当制备γ

‑

氧化铝载体时,焙烧温度优选为450~650℃,时间优选6~8h;当制备θ

‑

氧化铝载体时,焙烧温度优选为900~1100℃,时间优选6~8h。

44.本发明制备方法步骤(4)中,所述含钯化合物为氯钯酸和/或氯钯酸铵;

45.优选地,所述含钯化合物的溶液为水溶液,浓度为0.5~20g/l,优选3~10g/l。

46.本发明制备方法步骤(4)中,所述浸渍,采用的液/固比为1.0~2.0ml/g,优选1.2~1.6ml/g;浸渍温度为20~70℃,优选25~40℃;浸渍时间为0.5~5h,优选3~4h。

47.本发明制备方法步骤(4)中,所述干燥,温度为100~300℃,优选100~140℃;时间为1~20h,优选4~10h;

48.所述焙烧,温度为500~630℃,优选500~550℃;时间为1~20h,优选4~10h。

49.本发明还提供了上述烯酮选择性加氢催化剂的应用,本发明所述的催化剂适用于烯酮选择性加氢制备对应饱和酮的反应;

50.优选地,所述烯酮为假紫罗兰酮、四氢法尼酮、法尼基丙酮、6,10

‑

二甲基

‑

4,5,9

‑

十一碳三烯

‑2‑

酮、6,10,14

‑

三甲基

‑

4,5

‑

十五碳二烯

‑2‑

酮中的任意一种或至少两种的组合,更优选为法尼基丙酮。

51.作为优选方案,本发明提供一种烯酮选择性加氢制饱和酮的方法,该方法步骤包括:在本发明所述的催化剂作用下,烯酮于40~150℃、优选60~110℃,压力1.0~5.0mpa、优选2.0~4.0mpa(绝压)的条件下进行加氢反应,制得饱和酮。

52.优选地,所述烯酮采用滴加法进行,滴加时间1~4h,滴加结束后继续反应1~2h。

53.优选地,所述加氢反应在溶剂环境中进行,所述溶剂为乙醇;所述溶剂用量为烯酮质量的0.5~3倍,优选0.8~1.5倍。

54.优选地,所述催化剂用量为烯酮质量的1~4wt%,优选2~3wt%。

55.采用本发明催化剂的烯酮选择性加氢制备方法,其反应转化率可达99.9%,选择性可达99%,聚合副产物选择性低于0.1%。

56.本发明技术方案有益效果在于:

57.本发明提供烯酮选择性加氢催化剂,在活性组分钯中添加氮化锰和铽、铈、钇、镥的氢化物,首先通过氮化锰与双键配位抑制聚合反应发生,铽、铈、钇、镥的氢化物(如tbh3)随后弱化双键与mn之间的作用同时还原双键,该催化剂用于烯酮选择性加氢反应,具有较高的转化率,同时抑制烯酮聚合,提高目标产物选择性。

58.此外,本发明使用氧化铝载体,并掺杂氮化锰和铽、铈、钇、镥的氢化物为助活性组分,能够以极低含量的钯为活性组分(相比于工业上常用的lindlar催化剂钯含量下降80~96%),实现较高的加氢转化率和对应饱和酮选择性。本发明催化剂还可以回收套用,能够显著降低催化剂成本。

具体实施方式

59.下面通过具体实例进一步详细说明本发明,但本发明并不限于此。

60.一、实施例主要原料来源信息:

61.拟薄水铝石:德国sasol公司,牌号sb,干基氧化铝计含量为76wt%;

62.氯钯酸(h2pdcl4):阿拉丁试剂有限公司;

63.法尼基丙酮:海川化学;

64.纳米二氧化锰、纳米氧化铽、纳米氧化铈、纳米氧化钇:阿拉丁试剂有限公司;

65.氯化铽、氯化亚铈、乙酸镥:国药集团;

66.滴球成型采用的油氨柱:上层为油相,下层为氨水相,其中油相为煤油,氨水相中氨水的浓度为8wt%;

67.其它若未做特别说明,均为购买得到的普通市售原料。

68.二、实施例采用的主要测试方法:

69.气相色谱仪:agilent7820a,色谱柱hp

‑

5(30m

×

320μm

×

0.25μm),进样口温度:80℃;分流比30:1;载气流量:1.5ml/min;升温程序:40℃保持1min,以10℃/min升温至80℃,保持0min,然后以5℃/min升温至180℃,保持0min,然后以30℃/min升温至260℃,保持5min。检测器温度:260℃。

70.实施例1

71.制备烯酮选择性加氢催化剂:

72.(1)取10g纳米氧化铽与氢气进行加氢反应,质量空速为10h

‑1,反应温度600℃,反应压力3mpa,反应时间2h,将氢化反应得到的产品置于金属球研磨机中,氢气氛围下进行研磨处理3h,得到粒径0.01mm~1mm的tbh3颗粒。

73.(2)取10g纳米二氧化锰与氨气进行氮化反应,质量空速为5h

‑1,反应温度700℃,反应压力2mpa,反应时间120h,将得到的产品置于金属球研磨机中,氨气氛围下进行研磨处理3h,得到粒径0.01mm~1mm的mnn颗粒。

74.(3)取26.32g拟薄水铝石(干基氧化铝含量76wt%,0.196mol),加入20ml去离子水,搅拌1h使其浆化,再加入2ml硝酸酸化得到铝溶胶。

75.向铝溶胶中加步骤(1)制备的tbh3和步骤(2)制备的mnn,使tbh3(以tb元素计)含量为干基氧化铝的3.0wt%,mnn(以mn元素计)含量为干基氧化铝的1.2wt%,并加入10ml含6g尿素的水溶液,搅拌1h,继续搅拌并向其中逐滴加入6g煤油和0.6g脂肪醇聚氧乙烯醚,得到滴球用溶胶。

76.将滴球用溶胶滴入油氨柱内滴球成型,湿球在氨水相中固化1h,取出用去离子水冲洗,60℃干燥6h,120℃干燥10h,650℃于空气中焙烧4h,得到含tbh3、mnn的掺杂γ

‑

al2o3载体,平均直径为1.6mm,比表面积为180m2/g,孔体积为0.6cm3/g。

77.(4)配制钯元素浓度为0.0033g/ml的氯钯酸水溶液为浸渍液,按照液/固比为1.5ml/g加入步骤(3)制备的含tbh3、mnn的掺杂γ

‑

al2o3载体,于25℃搅拌0.5h,静置4h进行浸渍,然后在120℃干燥12h,550℃焙烧10h,得到烯酮选择性加氢催化剂a。

78.催化剂a中以载体氧化铝质量为基准,pd含量为0.5wt%、tbh3(以tb计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

79.实施例2

80.制备烯酮选择性加氢催化剂:

81.(1)取10g纳米氧化铽与氢气进行加氢反应,质量空速为5h

‑1,反应温度700℃,反应

压力2mpa,反应时间1h,将得到的产品置于金属球研磨机中,氢气氛围下进行研磨处理10h,得到粒径为0.02~0.08mm的tbh3颗粒。

82.(2)取10g纳米二氧化锰与氨气进行氮化反应制备mnn,质量空速为2h

‑1,反应温度800℃,反应压力1mpa,反应时间150h,将得到的产品置于金属球研磨机中,氨气氛围下进行研磨处理10h,得到粒径为0.02~0.08mm的mnn颗粒。

83.(3)取26.32g拟薄水铝石(德国sasol公司生产,牌号sb,氧化铝含量76wt%),加入20ml去离子水,搅拌1h使其浆化,再加入2ml体积比为1:1的硝酸酸化得到铝溶胶。

84.向铝溶胶中加入步骤(1)制备的tbh3和步骤(2)制备的mnn,使tbh3(以tb元素计)含量为干基氧化铝的0.5wt%,mnn(以mn元素计)含量为干基氧化铝的0.5wt%,并加入10ml含6g尿素的水溶液,搅拌1h,继续搅拌并向其中逐滴加入6g煤油和0.6g脂肪醇聚氧乙烯醚,得到滴球用溶胶。

85.将滴球用溶胶滴入油氨柱内滴球成型,湿球在氨水相中固化1h,取出用去离子水冲洗,70℃干燥2h,110℃干燥14h,450℃于空气中焙烧10h,制得含tb、mn的γ

‑

al2o3载体,平均直径为1.6mm,比表面积为190m2/g,孔体积为0.5cm3/g。

86.(4)配制钯元素浓度为0.0013g/ml的氯钯酸水溶液为浸渍液,按照液/固比为1.5ml/g加入步骤(3)制备的含tbh3、mnn的掺杂γ

‑

al2o3载体,于30℃搅拌0.5h,静置3h进行浸渍,然后在200℃干燥4h,500℃焙烧11h,得到烯酮选择性加氢催化剂b。

87.催化剂b中以载体氧化铝质量为基准,pd含量为0.2wt%、tbh3(以tb计)含量为0.5wt%、mnn(以mn计)含量为0.5wt%,其组成和载体晶型见表1。

88.实施例3

89.制备烯酮选择性加氢催化剂:

90.(1)取10g纳米氧化铽与氢气进行加氢反应,质量空速为2h

‑1,反应温度500℃,反应压力1mpa,反应时间3h,将得到的产品置于金属球研磨机中,氢气氛围下进行研磨处理5h,得到粒径为0.02~0.1mm的tbh3颗粒。

91.(2)取10g纳米二氧化锰与氨气进行氮化反应制备mnn,质量空速为10h

‑1,反应温度500℃,反应压力3mpa,反应时间90h,将得到的产品置于金属球研磨机中,氨气氛围下进行研磨处理5h,得到粒径为0.02~0.1mm的mnn颗粒。

92.(3)取26.32g拟薄水铝石(干基氧化铝含量76wt%,0.196mol),加入20ml去离子水,搅拌1h使其浆化,再加入2ml硝酸酸化得到铝溶胶。

93.向铝溶胶中加入步骤(1)制备的tbh3和步骤(2)制备的mnn,使tbh3(以tb元素计)含量为干基氧化铝的6.0wt%,mnn(以mn元素计)含量为干基氧化铝的2.0wt%,并加入10ml含6g尿素的水溶液,搅拌1h,继续搅拌并向其中逐滴加入6g煤油和0.6g脂肪醇聚氧乙烯醚,得到滴球用溶胶。

94.将滴球用溶胶滴入油氨柱内滴球成型,湿球在氨水相中固化1h,取出用去离子水冲洗,50℃干燥4h,130℃干燥8h,800℃于空气中焙烧5h,制得含tb、mn的γ

‑

al2o3载体,平均直径为1.6mm,比表面积为167m2/g,孔体积为0.54cm3/g。

95.(4)配制钯元素浓度为0.0067g/ml的氯钯酸水溶液为浸渍液按照液/固比为1.5ml/g加入步骤(3)制备的含tbh3、mnn的掺杂γ

‑

al2o3载体,于50℃搅拌0.5h,静置3h进行浸渍,然后在100℃干燥20h,600℃焙烧8h,得到烯酮选择性加氢催化剂c。

96.催化剂c中以载体氧化铝质量为基准,pd含量为1.0wt%、tbh3(以tb计)含量为6.0wt%、mnn(以mn计)含量为2.0wt%,其组成和载体晶型见表1。

97.实施例4

‑698.制备烯酮选择性加氢催化剂d、e、f:

99.参照实施例1制备方法,采用与步骤(1)相同的反应条件,不同之处在于将纳米氧化铽分别替换为纳米氧化钇、纳米氧化铈、乙酸镥制备yh2、ceh2、luh3。然后将步骤(3)中tbh3分别替换为同等用量配比的步骤(1)中制备的yh2、ceh2、luh3,制得烯酮选择性加氢催化剂d、e、f。

100.催化剂d中以载体氧化铝质量为基准,pd含量为0.5wt%、yh2(以y计)含量为3wt%、mn含量为1.2wt%,其组成和载体晶型见表1。

101.催化剂e中以载体氧化铝质量为基准,pd含量为0.5wt%、ceh2(以ce计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

102.催化剂f中以载体氧化铝质量为基准,pd含量为0.5wt%、luh3(以lu计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

103.实施例7

104.制备烯酮选择性加氢催化剂:

105.参照实施例1制备方法,不同之处在于:将步骤(3)制备的γ

‑

al2o3载体在水蒸气含量为5vol.%的空气中处理10h,升温至1000℃焙烧4h,制得含tb、mn的θ

‑

al2o3载体,所得θ

‑

al2o3载体的比表面积为118m2/g,孔体积为0.6cm3/g,小球平均直径为1.6mm。其它操作和条件与实施例相同,制得烯酮选择性加氢催化剂g。

106.催化剂g中以载体氧化铝质量为基准,pd含量为0.5wt%、tbh3(以tb计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

107.实施例8

108.制备烯酮选择性加氢催化剂:

109.参照实施例1制备方法,不同之处在于:将步骤(3)载体成型方法替换为:取26.32g拟薄水铝石(德国sasol公司生产,牌号sb,氧化铝含量76wt%),加入15ml去浓度为3.5wt%的硝酸水溶液、步骤(1)制备的tbh3和步骤(2)制备的mnn,使tbh3(以tb元素计)含量为干基氧化铝的3.0wt%,mnn(以mn元素计)含量为干基氧化铝的1.2wt%,搅拌混捏均匀,挤条成型,60℃干燥6h,120℃干燥10h,650℃于空气中焙烧4h,制得含tbh3、mnn的γ

‑

al2o3载体,平均直径为1.6mm。其它操作和条件与实施例相同,制得烯酮选择性加氢催化剂h。

110.催化剂h中以载体氧化铝质量为基准,pd含量为0.5wt%、tbh3(以tb计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

111.对比例1

112.按实施例1的方法制备催化剂,不同之处仅在于步骤(3)制备载体时不向铝溶胶中引入mnn与tbh3,得到催化剂i。

113.催化剂i中以载体氧化铝质量为基准,仅含有pd 0.5wt%。

114.对比例2

115.按实施例1的方法制备催化剂,不同之处仅在于步骤(3)制备载体时不向铝溶胶中引入tbh3,得到催化剂j。

116.催化剂j中以载体氧化铝质量为基准,pd含量为0.5wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

117.对比例3

118.按实施例1的方法制备催化剂,不同之处仅在于步骤(3)制备载体时不向铝溶胶中引入mnn,得到催化剂k。

119.催化剂k中以载体氧化铝质量为基准,pd含量为0.5wt%、tbh3(以tb计)含量为3wt%,其组成和载体晶型见表1。

120.对比例4

121.按实施例1的方法制备催化剂,不同之处仅在于步骤(1)取10g纳米氧化铽后,按照步骤(2)的方法,与氨气进行氮化反应制备ntb颗粒,然后用ntb颗粒替换步骤(3)中的tbh3颗粒,得到催化剂l。

122.催化剂l中以载体氧化铝质量为基准,pd含量为0.5wt%、ntb(以tb计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

123.对比例5

124.按实施例1的方法制备催化剂,不同之处仅在于步骤(3)中将加入的mnn替换为相同用量配比的mno2,得到催化剂m。

125.催化剂m中以载体氧化铝质量为基准,pd含量为0.5wt%、tbh3(以tb计)含量为3wt%、mno2(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

126.对比例6

127.按实施例1的方法制备催化剂,不同之处仅在于步骤(1)将纳米氧化铽替换为氧化镧制备lah3颗粒,然后用其替换步骤(3)中的tbh3颗粒,得到催化剂n。

128.催化剂n中以载体氧化铝质量为基准,pd含量为0.5wt%、lah3(以la计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

129.对比例7

130.按实施例1的方法制备催化剂,不同之处仅在于步骤(2)将纳米二氧化锰替换为氧化镍,制备nin颗粒,然后用nin颗粒替换步骤(3)中的mnn颗粒,得到催化剂o。

131.催化剂o中以载体氧化铝质量为基准,pd含量为0.5wt%、tbh3(以tb计)含量为3wt%、nin(以ni计)含量为1.2wt%其组成和载体晶型见表1。

132.对比例8

133.按实施例1的方法制备催化剂,不同的是不再向(3)步制备的含tb、mn载体引入钯,得到的含tbh3、mnn的掺杂γ

‑

al2o3载体即为催化剂p。

134.催化剂p中以载体氧化铝质量为基准,tbh3(以tb计)含量为3wt%、mnn(以mn计)含量为1.2wt%,其组成和载体晶型见表1。

135.对比例9

136.制备催化剂,步骤如下:

137.(1)取0.53g乙酸锰、0.6g氯化铽用30ml去离子水溶解制成浸渍液,取20.0g比表面积为210m2/g,孔体积为0.5cm3/g的γ

‑

al2o3小球,小球的平均直径为1.6mm。将所述γ

‑

al2o3小球置于浸渍液中,于25℃搅拌0.5h,再静置4h进行浸渍,浸渍的固/液比为1.5g/ml,然后在120℃干燥12h,再于550℃焙烧10h,制得含tb、mn的γ

‑

al2o3小球载体。

138.(2)取上述含tb、mn的γ

‑

al2o3小球载体,用氯钯酸溶液为浸渍液,于25℃搅拌0.5h,静置4h进行浸渍,浸渍液中含0.5质量%的钯(相对于氧化铝载体),液/固比为1.5ml/g,然后在120℃干燥12h,550℃焙烧10h,得到催化剂q。

139.催化剂q中以载体氧化铝为基准,pb含量0.5wt%、tb2o3(以tb计)含量为3wt%、mno2(以mn计)含量为1.2wt%。催化剂s的组成和载体晶型见表1。

140.对比例10

141.催化剂r外购于江苏欣诺科催化剂有限公司,商业pd/caco3催化剂,催化剂r中以载体为基准计算的pd含量5wt%。催化剂p的组成和晶型见表1。

142.表1

[0143][0144][0145]

实施例9~16

[0146]

法尼基丙酮选择性加氢制植物酮,步骤包括:

[0147]

在500ml的氢化反应压力釜中分别加入由实施例1~8制备的催化剂a

‑

h 2g、无水乙醇100g。密封压力釜,使用氮气、氢气各置换3次,开始加热、搅拌,温度升至90℃时充入氢气至3mpa(绝压),用2h滴加加入100g法尼基丙酮,并继续反应2h。反应结果进行色谱分析,计算法尼基丙酮转化率和植物酮选择性,各实施例所用催化剂及反应结果见表2。

[0148]

对比例11~20

[0149]

按照实施例9~16方法,不同之处在于,将实施例1~8制备的催化剂a

‑

h替换为对比例1~10制备的催化剂i~r,其他操作和反应条件均不变,反应结果见表2。

[0150]

由表2可知,本发明催化剂铽、锰对催化剂性能提升有较大促进作用,在低钯负载量下,催化剂对烯酮选择性加氢催化效果显著,并且聚合副产物选择性大幅下降,法尼基丙

酮转化率和植物酮选择性收率均维持在99%以上。

[0151]

表2

[0152][0153]

实施例17~20

[0154]

烯酮选择性加氢制对应饱和酮,步骤包括:

[0155]

按照实施例9方法,不同之处在于,将法尼酮分别替换为假紫罗兰酮、四氢法尼酮、6,10

‑

二甲基

‑

4,5,9

‑

十一碳三烯

‑2‑

酮、6,10,14

‑

三甲基

‑

4,5

‑

十五碳二烯

‑2‑

酮,反应条件和反应结果见表3。

[0156]

表3

[0157][0158]

实施例21

[0159]

烯酮选择性加氢催化剂套用步骤包括:

[0160]

实施例9(催化剂a

‑

滴球法)、实施例16(催化剂h

‑

挤条法)、对比例20(催化剂r

‑

浸渍法)反应结束后,用氮气置换反应釜3次,然后继续冲压1mpa,将反应液经过滤头压出,催化剂保留在反应釜中,然后继续进行套用,实验步骤同实施例9,套用次数及反应结果见表

4。

[0161]

由表4可知,本发明催化剂套用50次后,烯酮转化率,产品选择性仍能保持在99.0%以上,聚合副产物选择性不超过0.1%,证明本发明催化剂具有很好的工业应用价值。

[0162]

表4

[0163][0164]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。