1.本发明属于电子产品技术领域,具体为一种基于半柔性印制电路板的显示驱动封装及其制作方法。

背景技术:

2.目前,mini

‑

led芯片尺寸在320um*200um,其正负连接线路焊盘在180um*80um,焊盘间隙为180μm,生产精度要求高;为了满足高分辨率,高亮度,标4k产品,其芯片矩阵排列密度较大,一般在75inch的基板上需要置入数千颗芯片;

3.在传统工艺中,这数千颗芯片中有一颗芯片出现不良将导致mini

‑

led背光板整板进行返工或是报废,而基于mini

‑

led半柔性印制电路板的显示驱动封装将直接提升mini

‑

led背光板返工效率,有效提升mini

‑

led背光板生产良率。

技术实现要素:

4.本发明的目的在于解决背景技术中的问题,提供一种基于半柔性印制电路板的显示驱动封装及其制作方法。

5.本发明采用的技术方案如下:

6.一种基于半柔性印制电路板的显示驱动封装,包括背板、灯板和平整涂覆在灯板表面的有机硅密封剂,所述灯板为9

‑

12个mini

‑

led芯片串联成一个矩形发光区域,多个所述矩形发光区域进行并联形成灯板,所述mini

‑

led芯片点涂覆盖有有机硅密封剂。

7.优选的,所述背板为mini

‑

led半柔性印制电路板。

8.优选的,所述有机硅密封剂包括硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅。

9.优选的,所述mini

‑

led芯片的尺寸为320μm*200μm。

10.优选的,所述有机硅密封剂包覆在mini

‑

led芯片的外侧提供了一致的光学折射率。

11.一种基于半柔性印制电路板的显示驱动封装的制作方法,其特征在于:包括以下步骤:

12.排布显示驱动阵列:将mini

‑

led芯片安装在mini

‑

led半柔性印制电路板的表面,9

‑

12个mini

‑

led芯片串联成一个矩形发光区域,多个所述矩形发光区域进行并联;

13.配制密封剂:将硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅搅拌混合,形成有机硅密封剂;

14.点涂封装:将有机硅密封剂按mini

‑

led芯片的位置点涂于mini

‑

led半柔性印制电路板表面;

15.固化:将点涂后的mini

‑

led半柔性印制电路板表面置于150摄氏度的环境中,密封隔离,保温60分钟;

16.检测:自然冷却后,检测mini

‑

led半柔性印制电路板上的mini

‑

led芯片,将不良的

mini

‑

led芯片单个取下,并继续更换,进行点涂封装、固化,重新检测。

17.优选的,所述硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅之间的质量比为1:1.5:1:2:1.2:1.2。

18.优选的,所述固化采用氮气密封隔离。

19.综上所述,由于采用了上述技术方案,本发明的有益效果是:

20.1、本发明中,有机硅密封剂的低挥发性在可靠性测试之前/之后提供了一致的光学透射率,可以保证背光板整体光学系统不受破坏,蓝光将均匀地由半柔性印制电路板射出,有机硅密封剂可以保证mini

‑

led芯片气密性良好,最大程度上排除了因与空气接触导致的不良,大大降低了不良率。

21.2、本发明中,由于mini

‑

led芯片是通过有机硅密封剂单个点涂封装,当一个mini

‑

led芯片出现故障时,只需更换该mini

‑

led芯片,无需将整个mini

‑

led半柔性印制电路板进行返工或报废,大大降低了mini

‑

led半柔性印制电路板的生产成本和废品率。

附图说明

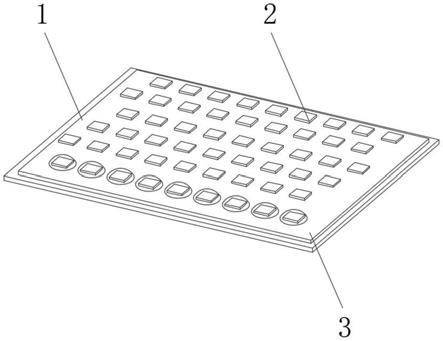

22.图1为本发明的内部结构示意简图。

23.图中标记:1、背板;2、灯板;3、有机硅密封剂。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

25.实时例1:

26.参照图1,一种基于半柔性印制电路板的显示驱动封装,包括背板1、灯板2和平整涂覆在灯板2表面的有机硅密封剂3,其特征在于:灯板2为9

‑

12个mini

‑

led芯片串联成一个矩形发光区域,多个矩形发光区域进行并联形成灯板2,mini

‑

led芯片点涂覆盖有有机硅密封剂,背板1为mini

‑

led半柔性印制电路板,mini

‑

led芯片的尺寸为320μm*200μm。

27.有机硅密封剂3包括硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅,有机硅密封剂包覆在mini

‑

led芯片的外侧提供了一致的光学折射率。

28.通过采用上述技术方案:

29.有机硅密封剂3的低挥发性在可靠性测试之前/之后提供了一致的光学透射率,可以保证背光板整体光学系统不受破坏,蓝光将均匀地由半柔性印制电路板射出,有机硅密封剂可以保证mini

‑

led芯片气密性良好,最大程度上排除了因与空气接触导致的不良,大大降低了不良率。

30.由于mini

‑

led芯片是通过有机硅密封剂单个点涂封装,当一个mini

‑

led芯片出现故障时,只需更换该mini

‑

led芯片,无需将整个mini

‑

led半柔性印制电路板进行返工或报废,大大降低了mini

‑

led半柔性印制电路板的生产成本和废品率。

31.实施例2:

32.取一块mini

‑

led半柔性印制电路板和若干mini

‑

led芯片,按照以下步骤制作显示驱动封装:

33.排布显示驱动阵列:将mini

‑

led芯片安装在mini

‑

led半柔性印制电路板的表面,9个mini

‑

led芯片串联成一个矩形发光区域,制作10个矩形发光区域进行并联,均匀设置在mini

‑

led半柔性印制电路板的表面;

34.配制密封剂:将硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅搅拌混合,形成有有机硅密封剂;

35.点涂封装:将有有机硅密封剂3按mini

‑

led芯片的位置点涂于mini

‑

led半柔性印制电路板表面;

36.固化:将点涂后的mini

‑

led半柔性印制电路板表面置于150摄氏度的环境中,密封隔离,保温60分钟,固化采用氮气密封隔离;

37.检测:自然冷却后,检测mini

‑

led半柔性印制电路板上的mini

‑

led芯片,将不良的mini

‑

led芯片单个取下,并继续更换,进行点涂封装、固化,重新检测。

38.硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅之间的质量比为1:1:1:1:1。

39.实施例3:

40.取一块mini

‑

led半柔性印制电路板和若干mini

‑

led芯片,按照以下步骤制作显示驱动封装:

41.排布显示驱动阵列:将mini

‑

led芯片安装在mini

‑

led半柔性印制电路板的表面,9个mini

‑

led芯片串联成一个矩形发光区域,制作10个矩形发光区域进行并联,均匀设置在mini

‑

led半柔性印制电路板的表面;

42.配制密封剂:将硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅搅拌混合,形成有有机硅密封剂3;

43.点涂封装:将有有机硅密封剂3按mini

‑

led芯片的位置点涂于mini

‑

led半柔性印制电路板表面;

44.固化:将点涂后的mini

‑

led半柔性印制电路板表面置于150摄氏度的环境中,密封隔离,保温60分钟,固化采用氮气密封隔离;

45.检测:自然冷却后,检测mini

‑

led半柔性印制电路板上的mini

‑

led芯片,将不良的mini

‑

led芯片单个取下,并继续更换,进行点涂封装、固化,重新检测。

46.硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅之间的质量比为1:1.5:1:2:1.2:1.2。

47.实施例4:

48.取一块mini

‑

led半柔性印制电路板和若干mini

‑

led芯片,按照以下步骤制作显示驱动封装:

49.排布显示驱动阵列:将mini

‑

led芯片安装在mini

‑

led半柔性印制电路板的表面,9个mini

‑

led芯片串联成一个矩形发光区域,制作10个矩形发光区域进行并联,均匀设置在mini

‑

led半柔性印制电路板的表面;

50.配制密封剂:将硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅搅拌混合,形成有有机硅密封剂;

51.点涂封装:将有有机硅密封剂按mini

‑

led芯片的位置点涂于mini

‑

led半柔性印制电路板表面;

52.固化:将点涂后的mini

‑

led半柔性印制电路板表面置于150摄氏度的环境中,密封隔离,保温60分钟,固化采用氮气密封隔离;

53.检测:自然冷却后,检测mini

‑

led半柔性印制电路板上的mini

‑

led芯片,将不良的mini

‑

led芯片单个取下,并继续更换,进行点涂封装、固化,重新检测。

54.硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅之间的质量比为1:2:1:1:1.4:1.4。

55.实施例5:

56.取一块mini

‑

led半柔性印制电路板和若干mini

‑

led芯片,按照以下步骤制作显示驱动封装:

57.排布显示驱动阵列:将mini

‑

led芯片安装在mini

‑

led半柔性印制电路板的表面,9个mini

‑

led芯片串联成一个矩形发光区域,制作10个矩形发光区域进行并联,均匀设置在mini

‑

led半柔性印制电路板的表面;

58.配制密封剂:将硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅搅拌混合,形成有有机硅密封剂;

59.点涂封装:将有有机硅密封剂按mini

‑

led芯片的位置点涂于mini

‑

led半柔性印制电路板表面;

60.固化:将点涂后的mini

‑

led半柔性印制电路板表面置于150摄氏度的环境中,密封隔离,保温60分钟,固化采用氮气密封隔离;

61.检测:自然冷却后,检测mini

‑

led半柔性印制电路板上的mini

‑

led芯片,将不良的mini

‑

led芯片单个取下,并继续更换,进行点涂封装、固化,重新检测。

62.硅树脂、环四硅氧烷、三硅氧烷、芳基倍半硅氧烷、炔烃和二氧化硅之间的质量比为2:1:2:4:1:1。

63.根据实施例2

‑

5制成的制作显示驱动封装,测试其中有有机硅密封剂的光学透射率,得出下表数据:

64.实施例2345光学透射率91.05%95.11%90.55%86.56%

65.由上表数据可知,实施例3是本发明的最佳实施例,可以提供最高的光学透射率,可以保证背光板整体光学系统不受破坏,蓝光将均匀地由半柔性印制电路板射出。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。