1.本发明涉及开关电源加工技术领域,更具体地说,它涉及一种开关电源的智能制造加工工艺。

背景技术:

2.开关电源又称交换式电源、开关变换器,是一种高频化电能转换装置,是电源供应器的一种。其功能是将一个位准的电压,透过不同形式的架构转换为用户端所需求的电压或电流。开关电源的输入多半是交流电源(例如市电)或是直流电源,而输出多半是需要直流电源的设备,例如个人电脑,而开关电源就进行两者之间电压及电流的转换。

3.开关电源主要包括外壳和设于外壳内的电路板、风扇,开关电源加工过程中,往往需要先对外壳进行加工,然后再将电路板、风扇置于外壳内,形成完整的开关电源。现有开关电源加工技术虽然较为成熟,但是加工出来的开关电源的风扇都是固定式的,只能朝电路板一侧进行吹风,散热效果较差。有鉴于此,本发明提供一种新型的开关电源的智能制造加工工艺。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种开关电源的智能制造加工工艺,其解决了现有开关电源散热效果较差的问题。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种开关电源的智能制造加工工艺,包括底座的加工、盖体的加工、散热组件的安装、电路板的安装以及盖体的安装;

7.散热组件包括驱动机构和风扇,所述驱动机构用于驱动所述风扇水平移动,散热组件安装过程中,先将所述风扇安装在所述驱动机构上,然后再将所述驱动机构焊接在所述盖体内壁,以使所述风扇在所述电路板和所述盖体侧壁之间来回移动。

8.进一步优选为:底座的加工方法包括以下步骤:

9.s1、选择裁剪后的基板,然后在所述基板边缘一侧开设插槽,并沿所述基板厚度方向在所述基板上开设格栅孔,所述格栅孔对称设置在基板的相对两侧,所述插槽位于所述格栅孔设置方向的一端;

10.s2、通过折弯机,对所述基板进行折弯处理,以形成第一侧板、第二侧板和底板,所述第一侧板、第二侧板分别垂直连接在所述底板的相对两侧,所述格栅孔位于所述第一侧板、第二侧板上,所述插槽位于所述底板和所述第一侧板、第二侧板内壁;

11.s3、将螺柱、第一安装块分别焊接在所述底板上,将第二安装块焊接在所述第一侧板、第二侧板内壁上,所述第一安装块、第二安装块上均开设有安装孔。

12.进一步优选为:盖体的加工方法包括以下步骤:

13.s1、选取与所述底座相适配的顶板、后板和前板,然后分别对所述顶板、后板进行开孔处理,以在所述顶板上形成散热孔以及与所述第二安装块上的安装孔相对应的第二螺

丝孔,在所述后板上形成与所述第一安装块上的安装孔相对应的第一螺丝孔;

14.s2、将所述后板、前板分别垂直焊接在所述顶板同一侧的相对两侧。

15.进一步优选为:所述驱动机构包括电机、安装座、固定块、双向丝杆和移动台;

16.所述安装座、固定块分别焊接在所述第一侧板内壁,所述电机安装在所述安装座上,所述双向丝杆一端与所述电机输出轴连接,另一端插入所述固定块上;

17.所述移动台套在所述双向丝杆上且与所述双向丝杆螺纹配合,所述移动台与所述第一侧板滑动配合,所述风扇安装在所述移动台上,所述风扇进风口一侧与所述第一侧板内壁接触,以使所述风扇进风口通过所述格栅孔与外界连通。

18.进一步优选为:所述移动台上设置有滑条,所述第一侧板内壁开设有沿所述双向丝杆长度方向设置的滑槽,所述滑条插在所述滑槽内且与所述滑槽滑动配合,所述双向丝杆长度方向与所述第一侧板、底板连接线的长度方向相一致。

19.进一步优选为:所述移动台设置有两个,两个所述移动台分别对称设置在所述双向丝杆中部的相对两端,两个所述移动台分别与所述双向丝杆两段旋向不同的螺纹段螺纹配合,每个所述移动台上均安装有所述风扇。

20.进一步优选为:电路板的安装过程中,先将所述电路板铺设在所述底板上,以使所述电路板位于所述风扇和所述第二侧板之间,所述螺柱向上穿过所述电路板,然后在所述螺柱上拧紧螺母,以使所述电路板通过所述螺柱、螺母的配合紧固在所述底板上。

21.进一步优选为:待所述电路板、散热组件安装完成后,再对所述盖体进行安装。

22.进一步优选为:盖体安装过程中,将后板对准插槽插入,以使顶板盖设在第一侧板和第二侧板顶面,第一螺丝孔与第一安装块上的安装孔相对应,第二螺丝孔与第二安装块上的安装孔相对应,然后分别在第一螺丝孔、第二螺丝孔内安装螺丝。

23.进一步优选为:所述第一螺丝孔和所述第一安装块均对应设置有两个;所述第二螺丝孔和所述第二安装块均对应设置有四个,其中两个所述第二螺丝孔和两个所述第二安装块分别对应设置在第一侧板上,另外两个所述第二螺丝孔和两个所述第二安装块分别对应设置在第二侧板上。

24.综上所述,本发明具有以下有益效果:散热时,风扇开启,然后启动电机,以使双向丝杆绕其中心轴转动,由于移动台与双向丝杆螺纹配合,且风扇安装在移动台上,因此当双向丝杆转动时,移动台将带动风扇沿双向丝杆长度方向来回移动,又因为两个移动台分别与双向丝杆两段旋向不同的螺纹段螺纹配合,因此两个风扇将相互靠近或远离,从而能朝电路板进行全方位的吹风,散热效果较好。本工艺只包括底座的加工、盖体的加工、散热组件的安装、电路板的安装以及盖体的安装这五道工序,工艺简单,且每一道工序操作都不复杂,制造成本低。

附图说明

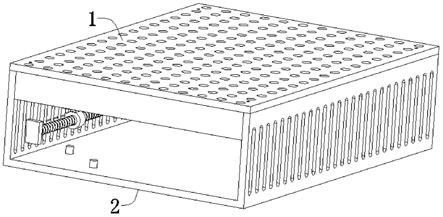

25.图1是实施例的结构示意图,主要用于体现底座与盖体的安装结构;

26.图2是实施例的结构示意图,主要用于体现底座与盖体的安装结构;

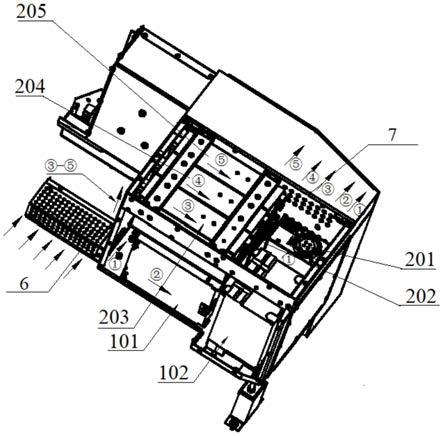

27.图3是实施例的结构示意图,主要用于体现散热组件的安装结构;

28.图4是图3中a结构的放大图,主要用于体现散热组件的安装结构;

29.图5是实施例的俯视示意图,主要用于体现散热组件的安装结构;

30.图6是实施例的结构示意图,主要用于体现盖体的结构;

31.图7是实施例的侧视示意图,主要用于体现盖体的结构。

32.图中,1、盖体;101、顶板;102、后板;103、前板;2、底座;201、底板;202、第一侧板;203、第二侧板;3、第一螺丝孔;4、第二螺丝孔;5、散热孔;6、格栅孔;7、插槽;8、第一安装块;911、电机;912、安装座;913、滑条;914、固定块;915、双向丝杆;916、移动台;917、滑槽;92、风扇;10、第二安装块;11、螺柱。

具体实施方式

33.下面结合附图和实施例,对本发明进行详细描述。

34.实施例:一种开关电源的智能制造加工工艺,如图1

‑

7所示,包括底座2的加工、盖体1的加工、散热组件的安装、电路板的安装以及盖体1的安装。其中底座2和盖体1的加工无先后顺序,待底座2加工完成后,再进行散热组件的安装、电路板的安装以及盖体1的安装。散热组件、电路板和盖体1安装时,需先进行散热组件的安装,然后进行电路板的安装,最后再进行盖体1的安装,即待电路板、散热组件安装完成后,再对盖体1进行安装。

35.优选的,底座2的加工方法包括以下步骤:

36.s1、选择裁剪后的矩形基板,基板为铝合金制或钢制,然后在基板宽度方向的边缘一侧开设插槽7,插槽7长度方向与基板长度方向相一致,并沿基板厚度方向在基板上开设格栅孔6,格栅孔6沿基板宽度方向布置,格栅孔6对称设置在基板的长度方向的相对两侧,插槽7位于格栅孔6布置方向的一端;

37.s2、通过折弯机,对基板长度方向的两端进行折弯处理,以形成第一侧板202、第二侧板203和底板201,第一侧板202、第二侧板203分别垂直连接在底板201同一侧的相对两侧,格栅孔6位于第一侧板202、第二侧板203上,插槽7位于底板201和第一侧板202、第二侧板203内壁;

38.s3、将螺柱11、第一安装块8分别焊接在底板201上,将第二安装块10焊接在第一侧板202、第二侧板203内壁上,第一安装块8、第二安装块10上均开设有安装孔;优选的,螺柱11设置有五个,五个螺柱11的布置位置需与电路板上开设的用于螺柱11穿设的孔的位置来设定;第一安装块8位于插槽7靠近底板201中心一侧,第一安装块8设置有两个,两个第一安装块8分别位于底板201同一侧。第二安装块10位于第一侧板202、第二侧板203相对于底板201的另一侧。

39.优选的,盖体1的加工方法包括以下步骤:

40.s1、选取与底座2相适配的顶板101、后板102和前板103,顶板101、后板102和前板103材质均与底座2材质相同,然后分别对顶板101、后板102进行开孔处理,以在顶板101上形成散热孔5以及与第二安装块10上的安装孔相对应的第二螺丝孔4,在后板102上形成与第一安装块8上的安装孔相对应的第一螺丝孔3;优选的,散热孔5为圆孔且设置有若干个,若干个散热孔5均布在顶板101上;第一螺丝孔3和第一安装块8均对应设置有两个;第二螺丝孔4和第二安装块10均对应设置有四个,其中两个第二安装块10分别设置在第一侧板202上,另外两个第二安装块10分别设置在第二侧板203上;

41.s2、将后板102、前板103分别垂直焊接在顶板101同一侧的相对两侧。

42.参照图1

‑

7,散热组件包括驱动机构和风扇92,驱动机构用于驱动风扇92水平移

动。散热组件安装过程中,先将风扇92螺丝、螺栓连接或直接焊接在驱动机构上,然后再将驱动机构焊接在盖体1内壁,以使风扇92在电路板和盖体1侧壁之间来回移动。优选的,驱动机构包括电机911、安装座912、固定块914、双向丝杆915和移动台916。安装座912、固定块914分别焊接在第一侧板202内壁,电机911安装在安装座912上,双向丝杆915为水平设置且一端与电机911输出轴连接,另一端插入固定块914上,以使双向丝杆915转动连接在固定块914上。

43.参照图1

‑

7,移动台916套在双向丝杆915上且与双向丝杆915螺纹配合,移动台916与第一侧板202滑动配合。具体的,移动台916上设置有滑条913,第一侧板202内壁开设有沿双向丝杆915长度方向设置的滑槽917,滑条913插在滑槽917内且与滑槽917滑动配合。双向丝杆915长度方向与第一侧板202、底板201连接线的长度方向相一致。风扇92安装在移动台916上,风扇92进风口一侧与第一侧板202内壁接触,以使风扇92进风口通过格栅孔6与外界始终保持连通。移动台916设置有两个,两个移动台916分别对称设置在双向丝杆915中部的相对两端,两个移动台916分别与双向丝杆915两段旋向不同的螺纹段螺纹配合,每个移动台916上均安装有一个风扇92。

44.在上述技术方案中,散热时,风扇92开启,然后启动电机911,以使双向丝杆915绕其中心轴转动,由于移动台916与双向丝杆915螺纹配合,且风扇92安装在移动台916上,因此当双向丝杆915转动时,移动台916将带动风扇92沿双向丝杆915长度方向来回移动,又因为两个移动台916分别与双向丝杆915两段旋向不同的螺纹段螺纹配合,因此两个风扇92将相互靠近或远离,从而能朝电路板进行全方位的吹风,散热效果较好。

45.参照图1

‑

7,优选的,电路板的安装过程中,先将电路板铺设在底板201上,以使电路板位于风扇92和第二侧板203之间,螺柱11向上穿过电路板,然后在螺柱11上拧紧螺母,以使电路板通过螺柱11、螺母的配合紧固在底板201上。盖体1安装过程中,将后板102对准插槽7插入,以使顶板101盖设在第一侧板202和第二侧板203顶面,第一螺丝孔3与第一安装块8上的安装孔相对应,第二螺丝孔4与第二安装块10上的安装孔相对应,然后分别在第一螺丝孔3、第二螺丝孔4内安装螺丝,以使后板102与底板201固定,顶板101分别与第一侧板202、第二侧板203固定。

46.在上述技术方案中,本工艺只包括底座2的加工、盖体1的加工、散热组件的安装、电路板的安装以及盖体1的安装这五道工序,工艺简单,且每一道工序操作都不复杂,制造成本低。

47.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和修饰,这些改进和修饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。