1.本发明涉及粮食扦样机技术领域,尤其涉及基于粮食扦样机的可调式采样机构。

背景技术:

2.电动粮食扦样机是用开在深层粮堆底部及各层抽取样品的电动工具,专门为实现车载包装粮食、散粮无盖运输车的自动扦样而设计制造的,可沿z轴旋转的以及沿x轴移动,从而控制采样位置,但是还存在一些不足之处,其在控制采样机构采样沿x轴移动不够精准,且当粮食的厚度不一时,采样管无法升降,只能采取粮食上表面的粮食,且无法对采样管进行自动化精准控制其采样,导致粮样品质判断不够准确的问题;

3.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

4.本发明的目的在于:通过设置采样驱动组件、采样管、负压风机、分样器、收集罐、收集箱配合、输入控制模块、样点建立模块、样点分析模块和元件执行模块;本发明实现了对粮样的信息采集、三维采样点建立控制、运行模拟计算并生成第一采样控制信号或第二采样控制信号,通过第一采样控制信号或第二采样控制信号产生,从而精准控制采样管的位置并精准控制采取粮样的重量,使本设备采样更加精准,采集粮样的范围更广更深,更加全面,使后续的检测更加准确,解决了传统设备采样不够精准,造成的粮样品质判断不够准确的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.基于粮食扦样机的可调式采样机构,其安装于l形扦样机主体的顶梁上,且基于区域网信号连接中控平台,包括采样驱动组件、采样管、负压风机、分样器、收集罐和收集箱,采样管、负压风机和分样器通过管道依次贯通连接,所述分样器的两个出料口分别通过管道与收集罐和收集箱贯通连接,所述采样管设于采样驱动组件处;

7.所述驱动组件包括采样驱动壳体、自走微控组件、夹持组件和升降微控组件,所述采样驱动壳体的下端对称设有u形卡夹,两个所述u形卡夹滑动设于l形扦样机主体顶梁的两个横杆上,所述自走微控组件、夹持组件和升降微控组件均安装在采样驱动壳体上,且自走微控组件与l形扦样机主体顶梁适配连接,所述夹持组件设有多个,且至少有两个分设于升降微控组件的两端面,所述采样管设于夹持组件的中轴线上,且采样管设于升降微控组件的中轴线上,且夹持组件与升降微控组件位于同中轴线上;

8.所述中控平台包括:

9.输入控制模块,用于获取立体采样点三维坐标信息并在其显示界面显示,且产生新三维采样点坐标和抗干扰运行信号,还将新三维采样点坐标和抗干扰运行信号发送给样点分析模块,还用于输入扦样车辆内的粮食状态信息;

10.样点建立模块,用于接收扦样车辆内的粮食状态信息并生成三维采样点的状况信息,还将三维采样点的状况信息发送给样点分析模块;立体采样点三维坐标信息包括三维

采样点的坐标和三维立体建模模型;

11.样点分析模块,用于获取三维采样点的状况信息和接收新三维采样点坐标与抗干扰运行信号并对其进行分析处理并产生第一采样控制信号或第二采样控制信号,还将第一采样控制信号或第二采样控制信号发送给元件执行模块;

12.元件执行模块,用于接收第一采样控制信号或第二采样控制信号,并立即控制对应部件运行进行粮食的采样工作。

13.进一步的,输入控制模块输入的扦样车辆内的粮食状态信息由扦样车辆内粮食的总长度、扦样车辆内粮食的总宽度、扦样车辆内粮食的总高度和扦样车辆内粮食的总重量构成。

14.进一步的,所述自走微控组件包括第一伺服电机和第一锥齿轮,所述第一伺服电机固定设于采样驱动壳体,且第一伺服电机垂直设置,所述第一锥齿轮固定套设于第一伺服电机输出轴的外端,所述第一锥齿轮的两侧对称啮合有第二锥齿轮,所述第二锥齿轮固定连接与第一转杆,且第二锥齿轮套设于第一转杆的一端,所述第一转杆的另一端转动贯穿采样驱动壳体内壁延伸到其外部并固定连接有自走齿轮,所述自走齿轮套设于第一转杆的外端,两个所述自走齿轮啮合连接有两个自走齿杆,所述自走齿杆固定设于l形扦样机主体顶梁的两个横杆的底端。

15.进一步的,所述夹持组件包括第二转杆和夹持转轮,所述第二转杆与采样驱动壳体固定连接,所述夹持转轮与第二转杆转动连接,两个所述夹持转轮对称夹持于采样管的外端,所述夹持组件与升降微控组件配合设置。

16.进一步的,所述升降微控组件包括第二伺服电机和第一齿轮,所述第二伺服电机固定设于采样驱动壳体,且第二伺服电机与第一伺服电机垂直设置,所述第一齿轮固定套设于第二伺服电机的输出轴的外端,所述第一齿轮设有两个,所述第一齿轮啮合连接有两条齿链,两条所述齿链分别啮合连接有两个第二齿轮,所述齿链套设于第一齿轮和第二齿轮的外端,所述第二齿轮固定连接有第三转杆,所述第二齿轮套设于第三转杆的一端,所述第三转杆的另一端贯穿采样驱动壳体的内壁延伸到其外部并固定设有升降转轮,所述升降转轮套设于第三转杆的另一端,两个所述升降转轮套对称抵接于采样管的外端。

17.进一步的,所述样点建立模块工作步骤为:

18.sa:样点建立模块接收到扦样车辆内粮食的总长度、扦样车辆内粮食的总宽度、扦样车辆内粮食的总高度和用户需求采样重量后,以扦样车辆内粮食的顶面的拐角处为三维坐标的坐标原点,以扦样车辆内粮食顶面的两个水平边为延伸边建立x轴和y轴,以扦样车辆内粮食的顶面到底面建立h轴从而生成三维立体建模模型;

19.sb:以扦样车辆内粮食的总重量为依据根据用户需求采样重量生成多个三维采样点的坐标;其中多个三维采样点的坐标取样的区域范围在防误碰区域内;

20.sc:当多个三维采样点的坐标和三维立体建模模型生成后,并将其发送给输入控制模块;其中三维采样点的坐标和三维立体建模模型构成立体采样点三维坐标信息。

21.进一步的,所述样点分析模块工作步骤为:

22.s1:当样点分析模块接收到新三维采样点坐标时,对多个新三维采样点进行模拟分析连线,对模拟分析连线进行自动筛选得到多个新三维采样点坐标的采样轨迹路线,采样轨迹路线从整体模拟出采样管移动后采样的最短采样时间;

23.s2:同时获取采样管的直径d、新三维采样点坐标到扦样车辆内粮食的顶面的距离l和粮食的密度p,经计算,得到干扰项偏离质量m1,干扰项偏离质量m1具体表现为当采样管插入粮食内并到达新三维采样点的位置时,其采样管内会进入粮食,从而无法精准的从新三维采样点采样;

24.s3:当样点分析模块同步没有接收到抗干扰运行信号时,直接获取扦样车辆内粮食的总重量并将其与新三维采样点的个数相除,得到各新三维采样点的平均采样质量m2;

25.s4:当得到各新三维采样点的平均采样质量m2后将其与多个干扰项偏离质量m1相减得到采样点实际动态吸取量m3;

26.结合采样轨迹路线和采样点实际动态吸取量m3生成第一采样控制信号,并将其发送给元件执行模块;

27.s5:当样点分析模块同步接收到抗干扰运行信号时,当得到各新三维采样点的平均采样质量m2后将其与多个干扰项偏离质量m1相加得到各采样点实际动态吸取量m4;

28.s6:结合采样轨迹路线和采样点实际动态吸取量m4生成第二采样控制信号,并将其发送给元件执行模块。

29.进一步的,所述元件执行模块工作步骤为:

30.sa:当元件执行模块获取到第一采样控制信号后,立即控制l形扦样机主体旋转和控制自走微控组件工作,使采样管移动到新三维采样点的正上方,当采样管移动到新三维采样点的正上方后,立即控制升降微控组件工作,使采样管下降插入粮食内并到达新三维采样点的位置处,当采样管到达新三维采样点的位置处时,则控制负压风机打开产生负压吸力抽取新三维采样点处的粮食并经分样器注入到收集罐内,然后依据采样轨迹路线重复上述步骤完成多个新三维采样点的采样工作,从而完成采样工作;

31.sb:当元件执行模块获取到第二采样控制信号后,立即控制l形扦样机主体旋转和控制自走微控组件工作,使采样管移动到新三维采样点的正上方,当采样管移动到新三维采样点的正上方后,立即控制升降微控组件工作,使采样管下降插入粮食内并到达新三维采样点的位置处,当采样管到达新三维采样点的位置处时,则控制负压风机打开产生负压吸力抽取新三维采样点处的粮食并吸取m4样粮,当抽取新三维采样点处的粮食后进入到分样器内,分样器将m1质量的样粮注入到收集箱内,然后将m2质量的样粮注入到收集箱内,然后依据采样轨迹路线重复上述步骤完成多个新三维采样点的采样工作,从而完成采样工作。

32.综上所述,由于采用了上述技术方案,本发明的有益效果是:

33.本发明是通过设置采样驱动组件、采样管、负压风机、分样器、收集罐和收集箱配合输入控制模块、样点建立模块、样点分析模块和元件执行模块,实现了对粮样的信息采集、三维采样点建立控制、运行模拟计算并生成第一采样控制信号或第二采样控制信号,通过第一采样控制信号或第二采样控制信号产生,从而精准控制采样管的位置并精准控制采取粮样的重量,从而使本设备采样更加精准,采集粮样的范围更广更深,更加全面,使后续的检测更加准确,解决了传统设备采样不够精准,造成的粮样品质判断不够准确的问题。

附图说明

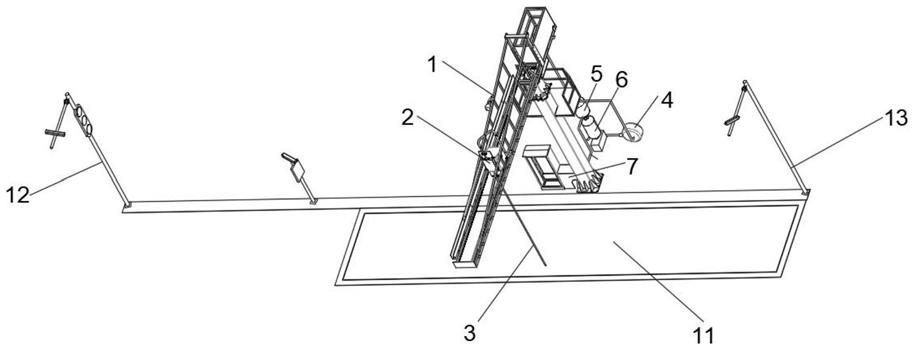

34.图1示出了本发明的立体图;

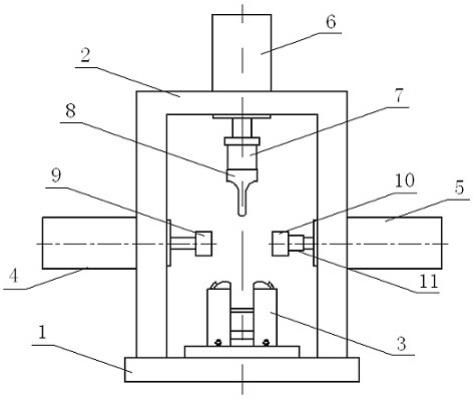

35.图2示出了根据本发明提供的采样驱动组件处的放大图;

36.图3示出了根据本发明提供的采样驱动壳体的内部结构示意图;

37.图4示出了根据本发明提供的采样驱动壳体的侧视图;

38.图5示出了根据本发明提供的采样机构流程图;

39.图例说明:1、l形扦样机主体;2、采样驱动组件;3、采样管;4、负压风机;5、分样器;6、收集罐;7、收集箱;11、采样区;12、进场提示路灯;13、出场提示路灯;21、采样驱动壳体;22、自走微控组件;23、夹持组件;24、升降微控组件;25、u形卡夹;221、第一伺服电机;222、第一锥齿轮;223、第二锥齿轮;224、第一转杆;225、自走齿轮;226、自走齿杆;231、第二转杆;232、夹持转轮;241、第二伺服电机;242、第一齿轮;243、第二齿轮;244、第三转杆;245、升降转轮。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

41.请参阅图1-图5,本发明提供一种技术方案:

42.基于粮食扦样机的可调式采样机构,安装于l形扦样机主体1的顶梁上,且基于区域网信号连接中控平台,其l形扦样机主体1的下方设有采样区11,采样区11的两侧分设有进场提示路灯12和出场提示路灯13,粮车驾驶员根据进场提示路灯12并配合语音辅助提示将扦样车辆行驶至采样区11的指定位置,停车熄火,在进行自动扦样,通过刷卡启动、电脑点击启动或者感应系统启动自动扦样(采样),l形扦样机主体1用于驱动可调式采样机构旋转,从而控制采样的范围;

43.可调式采样机构包括采样驱动组件2、采样管3、负压风机4、分样器5、收集罐6和收集箱7,采样管3、负压风机4和分样器5通过管道依次贯通连接,分样器5的两个出料口分别通过管道与收集罐6和收集箱7贯通连接,采样管3设于采样驱动组件2处,当负压风机4停止工作后,分样器5控制粮样的含量质量,收集罐6和收集箱7用于收集粮样,驱动组件用于控制采样管3的垂直位置和水平位置,从而控制采样管3口在采样区11的位置;

44.驱动组件包括采样驱动壳体21、自走微控组件22、夹持组件23和升降微控组件24,采样驱动壳体21的下端对称设有u形卡夹25,两个u形卡夹25滑动设于l形扦样机主体1顶梁的两个横杆上,且u形卡夹25与横杆卡接,从而使采样驱动壳体21在l形扦样机主体1顶梁稳定滑动,自走微控组件22、夹持组件23和升降微控组件24均安装在采样驱动壳体21上,且自走微控组件22与l形扦样机主体1顶梁适配连接,夹持组件23设有多个,且至少有两个分设于升降微控组件24的两端面,采样管3设于夹持组件23的中轴线上,且采样管3设于升降微控组件24的中轴线上,且夹持组件23与升降微控组件24位于同中轴线上,夹持组件23用于挤固采样管3,升降微控组件24用于驱动采样管3升降,夹持组件23和升降微控组件24配合驱动采样管3升降的同时,还保证其稳定性和平衡性,使其受力更加均匀;

45.自走微控组件22包括第一伺服电机221和第一锥齿轮222,第一伺服电机221固定设于采样驱动壳体21,且第一伺服电机221垂直设置,第一锥齿轮222固定套设于第一伺服

电机221输出轴的外端,第一锥齿轮222的两侧对称啮合有第二锥齿轮223,第二锥齿轮223固定连接与第一转杆224,且第二锥齿轮223套设于第一转杆224的一端,第一转杆224的另一端转动贯穿采样驱动壳体21的内壁延伸到其外部并固定连接有自走齿轮225,自走齿轮225套设于第一转杆224的外端,两个自走齿轮225啮合连接有两个自走齿杆226,自走齿杆226固定设于l形扦样机主体1顶梁的两个横杆的底端;

46.启动第一伺服电机221工作并控制其输出轴正向旋转,第一伺服电机221的输出轴正向旋转后带动与其固定的第一锥齿轮222正向旋转,第一锥齿轮222旋转后带动与其啮合的两个第二锥齿轮223正向旋转,第二锥齿轮223旋转后带动与其固定的第一转杆224正向旋转,第一转杆224旋转后带动与其固定的自走齿轮225正向旋转,且自走齿杆226固定于l形扦样机主体1顶梁的两个横杆的底端,同时两个u形卡夹25滑动设于l形扦样机主体1顶梁的两个横杆上形成挤压张力,使采样驱动壳体21更加稳固,自走齿轮225旋转后在与其啮合自走齿杆226上运动向前水平运动,从而使自使采样驱动壳体21向前水平运动,然后控制第一伺服电机221的输出轴反向旋转,经上述部件传动,从而使自使采样驱动壳体21向后水平运动,从而控制采样驱动壳体21上的采样管3水平移动到采样区11的各位置;

47.夹持组件23包括第二转杆231和夹持转轮232,第二转杆231与采样驱动壳体21固定连接,夹持转轮232与第二转杆231转动连接,两个夹持转轮232对称夹持于采样管3的外端,通过夹持转轮232夹持使采样管3升降更加的稳定;

48.升降微控组件24包括第二伺服电机241和第一齿轮242,第二伺服电机241固定设于采样驱动壳体21,且第二伺服电机241与第一伺服电机221垂直设置,第一齿轮242固定套设于第二伺服电机241的输出轴的外端,第一齿轮242设有两个,第一齿轮242啮合连接有两条齿链,两条齿链分别啮合连接有两个第二齿轮243,齿链套设于第一齿轮242和第二齿轮243的外端,齿链未画出,第二齿轮243固定连接有第三转杆244,第二齿轮243套设于第三转杆244的一端,第三转杆244的另一端贯穿采样驱动壳体21的内壁延伸到其外部并固定设有升降转轮245,升降转轮245套设于第三转杆244的另一端,两个升降转轮245套对称抵接于采样管3的外端,使两个升降转轮245夹持采样管3;

49.启动第二伺服电机241工作并控制其输出轴正向旋转,第二伺服电机241的输出轴正向旋转后带动与其固定的第一齿轮242正向旋转,第一齿轮242正向旋转后通过齿链传动带动第二齿轮243正向旋转,第二齿轮243正向旋转后带动与其固定的第三转杆244正向旋转,第三转杆244正向旋转后带动与其固定的升降转轮245正向旋转,两个升降转轮245正向旋转使与其夹持抵接的采样管3向下运动,控制第二伺服电机241的输出轴反向旋转,经上述部件传动使采样管3向上运动,从而控制采样管3的升降,使采样管3能够插入粮样内;

50.中控平台包括输入控制模块、样点建立模块、样点分析模块和元件执行模块;

51.输入控制模块,用于获取立体采样点三维坐标信息并在其显示界面显示,且产生新三维采样点坐标和抗干扰运行信号,还将新三维采样点坐标和抗干扰运行信号发送给样点分析模块,还用于输入扦样车辆内的粮食状态信息;其中立体采样点三维坐标信息由三维采样点的坐标和三维立体建模模型组成,而扦样车辆内的粮食状态信息由扦样车辆内粮食的总长度、扦样车辆内粮食的总宽度、扦样车辆内粮食的总高度和扦样车辆内粮食的总重量构成;

52.样点建立模块,用于接收扦样车辆内的粮食状态信息并生成三维采样点的状况信

息,还将三维采样点的状况信息发送给样点分析模块;

53.样点分析模块,用于获取三维采样点的状况信息和接收新三维采样点坐标与抗干扰运行信号并对其进行分析处理并产生第一采样控制信号或第二采样控制信号,还将第一采样控制信号或第二采样控制信号发送给元件执行模块;

54.元件执行模块,用于接收第一采样控制信号或第二采样控制信号,并立即控制对应部件运行进行粮食的采样工作;

55.工作步骤:

56.步骤一:粮车驾驶员根据进场提示路灯12并配合语音辅助提示,将扦样车辆行驶至采样区11的指定位置,工作人员从输入控制模块的显示界面输入扦样车辆内粮食的总长度、扦样车辆内粮食的总宽度、扦样车辆内粮食的总高度和扦样车辆内粮食的总重量并按下确定虚拟按钮;其中扦样车辆内粮食的总长度、扦样车辆内粮食的总宽度、扦样车辆内粮食的总高度和扦样车辆内粮食的总重量构成了扦样车辆内的粮食状态信息;

57.当按下确定虚拟按钮后,输入控制模块将扦样车辆内的粮食状态信息发送给样点建立模块;

58.步骤二:样点建立模块接收到扦样车辆内粮食的总长度、扦样车辆内粮食的总宽度、扦样车辆内粮食的总高度和用户需求采样重量后,以扦样车辆内粮食的顶面的拐角处为三维坐标的坐标原点,以扦样车辆内粮食顶面的两个水平边为延伸边建立x轴和y轴,以扦样车辆内粮食的顶面到底面建立h轴从而生成三维立体建模模型;

59.以扦样车辆内粮食的总重量为依据,根据用户需求采样重量生成多个三维采样点的坐标(x,y,h);其中多个三维采样点的坐标(x,y,h)取样的区域范围在防误碰区域内,防误碰区域具体表现的范围为x在扦样车辆内粮食的总长度减去采样管3的直径d和采样管3直径长度之间,这样的作用是防止在采样时采样管3误碰到车壁,y在扦样车辆内粮食的总宽度与减去采样管3的直径d和采样管3直径长度之间,h在0到扦样车辆内粮食的总高度之间,防误碰区域内使采样管3不会与车厢壁碰撞,保护采样管3;

60.当多个三维采样点的坐标(x,y,h)和三维立体建模模型生成后,并将其发送给输入控制模块;其中三维采样点的坐标(x,y,h)和三维立体建模模型构成立体采样点三维坐标信息;

61.输入控制模块获取到三维采样点的坐标(x,y,h)和三维立体建模模型后在输入控制模块的显示界面显示,并由用户筛选增减三维采样点的坐标,从而建立新三维采样点坐标,并由客户点击确定,当客户点击确定后,跳出“是否需要执行抗干扰运行模块”,当点击确定虚拟按钮时,则产生抗干扰运行信号,当点击否定时则不产生抗干扰运行信号;

62.当产生抗干扰运行信号时,输入控制模块将抗干扰运行信号、新三维采样点坐标发送给样点分析模块;

63.当不产生抗干扰运行信号时,输入控制模块将新三维采样点坐标发送给样点分析模块;

64.步骤三:当样点分析模块接收到新三维采样点坐标时,对多个新三维采样点进行模拟分析连线,对模拟分析连线进行自动筛选得到多个新三维采样点坐标的采样轨迹路线,采样轨迹路线从整体模拟出采样管3移动后采样的最短采样时间;

65.同时获取采样管3的直径d、新三维采样点坐标到扦样车辆内粮食的顶面的距离l

和粮食的密度p,经计算得到干扰项偏离质量m1,干扰项偏离质量m1具体表现为当采样管3插入粮食内并到达新三维采样点的位置时,其采样管3内会进入粮食;

66.当样点分析模块同步没有接收到抗干扰运行信号时,直接获取扦样车辆内粮食的总重量并将其与新三维采样点的个数相除,得到各新三维采样点的平均采样质量m2;

67.当得到各新三维采样点的平均采样质量m2后将其与多个干扰项偏离质量m1相减得到采样点实际动态吸取量m3;

68.结合采样轨迹路线和采样点实际动态吸取量m3生成第一采样控制信号,并将其发送给元件执行模块;

69.当样点分析模块同步接收到抗干扰运行信号时,当得到各新三维采样点的平均采样质量m2后将其与多个干扰项偏离质量m1相加得到各采样点实际动态吸取量m4;

70.结合采样轨迹路线和采样点实际动态吸取量m4生成第二采样控制信号,并将其发送给元件执行模块;

71.通过采样点实际动态吸取量m3和采样点实际动态吸取量m4得到风机在各采样点的吸取时间,且实际动态吸取量m3比采样点实际动态吸取量m4的吸取时间相对较短,因为吸取干扰项偏离质量m1需要定时的时间;

72.步骤四:当元件执行模块获取到第一采样控制信号后,立即控制l形扦样机主体1旋转和控制自走微控组件22工作,使采样管3移动到新三维采样点的正上方,当采样管3移动到新三维采样点的正上方后,立即控制升降微控组件24工作,使采样管3下降插入粮食内并到达新三维采样点的位置处,当采样管3到达新三维采样点的位置处时,则控制负压风机4打开产生负压吸力抽取新三维采样点处的粮食并经分样器5注入到收集罐6内,然后依据采样轨迹路线重复上述步骤完成多个新三维采样点的采样工作,从而完成采样工作;

73.当元件执行模块获取到第二采样控制信号后,立即控制l形扦样机主体1旋转和控制自走微控组件22工作,使采样管3移动到新三维采样点的正上方,当采样管3移动到新三维采样点的正上方后,立即控制升降微控组件24工作,使采样管3下降插入粮食内并到达新三维采样点的位置处,当采样管3到达新三维采样点的位置处时,则控制负压风机4打开产生负压吸力抽取新三维采样点处的粮食并吸取m4样粮,当抽取新三维采样点处的粮食后进入到分样器5内,分样器5将m1质量的样粮注入到收集箱7内,然后将m2质量的样粮注入到收集箱7内,然后依据采样轨迹路线重复上述步骤完成多个新三维采样点的采样工作,从而完成采样工作;

74.步骤五:当采样工作完成后,粮车驾驶员根据出场提示路灯13并配合语音辅助提示将扦样车辆行驶出采样区11;

75.综合上述技术方案:本发明通过设置采样驱动组件2、采样管3、负压风机4、分样器5、收集罐6和收集箱7配合输入控制模块、样点建立模块、样点分析模块和元件执行模块,实现了对粮样的信息采集、三维采样点建立控制、运行模拟计算并生成第一采样控制信号或第二采样控制信号,从而精准控制采样管3的位置并精准控制采取粮样的重量,从而使本设备采样更加精准,采集粮样的范围更广更深,更加全面,使后续的检测更加准确,解决了传统设备采样不够精准,造成的粮样品质判断不够准确的问题。

76.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。