1.本发明属于核反应堆密封技术领域,尤其涉及一种高温气冷堆电气贯穿件用金属导针及表面预处理工艺。

背景技术:

2.高温气冷堆电气贯穿件是位于一回路压力边界处的核安全1e级设备,需要在正常运行和事故工况条件下,实现压力壳内、外电气设备信号的传输,保持压力边界完整,防止反应堆放射性物质的泄漏。

3.不同于压水堆的空气介质,高温气冷堆一回路内是直接通过堆芯的冷却剂氦气,氦气内含有放射性且极易泄漏,因此,高温气冷堆对电气贯穿件的密封性能要求更为严苛。

4.高温气冷堆电气贯穿件主要由处于中心位置的金属导针、密封材料和金属筒体外壳组成。目前高温气冷堆一回路电气贯穿件采用的金属导针多为可伐合金,如发明专利2013106120996“一种用于高温气冷堆电气贯穿件的玻璃

‑

金属密封材料及其制备方法”中金属导针为可伐合金。另外,在发明专利2016101927396“一种高温气冷堆低压控制型电气贯穿件及其制备方法”和2016207630872“高温气冷堆主氦风机电气贯穿件”中,所采用的金属导针均为可伐合金。

5.可伐合金,又称为铁钴镍合金,其中含有中子活化截面较大的元素钴,其含量为16.8

‑

17.8%。钴元素可以稳定可伐合金的热膨胀系数且具有良好的低温组织稳定性,更为重要的,在封接过程中钴氧化物能够显著提升玻璃

‑

金属之间的化学结合性能。然而,在反应堆服役过程中

59

co经中子活化后产生半衰期为5.27年、γ辐射能量高(1.25mev)的

60

co同位素,这将增加高温气冷堆一回路系统辐射场强度,给设备维修带来极大困难。因此,为降低高温气冷堆一回路的维修难度,金属导针材料需舍弃可伐合金,而选用不含钴的铁镍合金,且选取的铁镍合金必须具有合适的热膨胀系数才能与玻璃形成良好封接。

6.为了提高金属导针与玻璃之间的封接强度,在高温封接之前,对金属导针进行表面预处理是十分必要的,在发明专利2014102863852中,提供了一种酸蚀的表面预处理工艺。但是这种表面处理工艺,仅适用于普通服役环境电子元件领域,采用此技术制备的封接件尚未达到高温气冷堆对电气贯穿件在高温、高压环境下的长期氦气密封标准。

7.综上,提供可代替现有可伐合金的无钴导针材料,并开发一种能提高电气贯穿件中金属

‑

玻璃间化学结合强度和气密性的预处理工艺是十分必要的。

技术实现要素:

8.为了解决上述问题,本发明提出了一种高温气冷堆电气贯穿件用金属导针,所述金属导针为铁镍合金,具体包括4j42或4j50;

9.采用不含钴元素的铁镍合金作为金属导针,能有效减少中子活化,削弱辐射作用,有利于高温气冷堆一回路系统的设备检修。通过预氧化工艺准确控制铁镍合金表面氧化物厚度,提升玻璃

‑

金属导针封接强度至20mp以上,氦气泄漏率小于2.0x10

‑

12

pa

·

m3/s。

10.一种高温气冷堆电气贯穿件用金属导针的表面预处理工艺,包括以下步骤:

11.1)喷砂处理:将金属导针的封接部位进行白刚玉喷砂处理;

12.将铁镍合金放置在喷砂机中,通过夹具对金属导针两端进行固定以实现支撑,喷头与可伐合金表面的夹角为60~75

°

;控制喷砂距离5厘米,喷砂时间1~2分钟;喷砂过程中匀速旋转铁镍合金,均匀喷射待封接部位;

13.所述步骤1)中,喷砂机的空气压缩机输出压力为0.5~0.7mpa,喷料为白刚玉砂,喷料目数为80~100目;

14.2)清洗:对喷砂后的金属导针进行空气吹扫,空气吹扫后置于清洗液中超声清洗3~5分钟,再用去离子水清洗2~3次,最后用酒精清洗,放入烘箱内干燥30分钟,干燥温度控制在60~80℃;

15.3)湿氢除气处理:将步骤2)处理后的金属导针在1100℃的饱和湿氢环境中,保温20~40分钟;

16.4)预氧化处理:将湿氢除气处理后的金属导针在720~780℃的空气气氛中氧化5~10分钟,在金属导针表面获得厚度为1.4~2.0μm的四氧化三铁预氧化层。

17.将经过表面处理的4j42或4j50金属导针、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温,得到封接件。

18.本发明的有益效果在于:

19.1.本发明提供一种用于高温气冷堆电气贯穿件的金属导针及其表面预处理工艺,具有操作性强、一致性好、稳定性好的特点,有助于制备气密性好、结合强度高的高温气冷堆电气贯穿件。

20.2.本发明采用铁镍合金作为金属导针避免了反应堆有害元素钴的使用,采用物理和化学复合处理新工艺对铁镍合金进行表面预处理,有效提高玻璃

‑

金属导针界面结合强度,有利于保证高温气冷堆电气贯穿件的气密性。经表面处理后,提升金属

‑

玻璃界面结合强度至20mpa以上,氦气泄漏率小于2.0x10

‑

12

pa

·

m3/s,实现玻璃

‑

金属导针的可靠封接。

附图说明

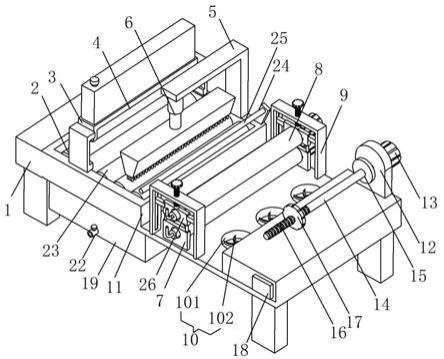

21.图1为剪切强度测试示意图;其中,1

‑

台钳;2

‑

压头;3

‑

铁镍合金;4

‑

玻璃;

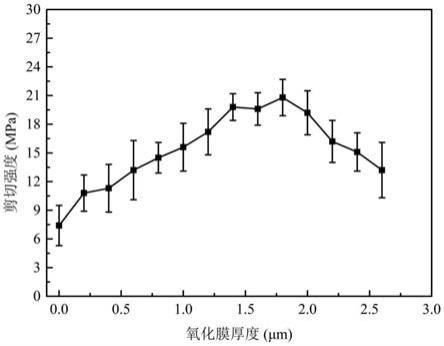

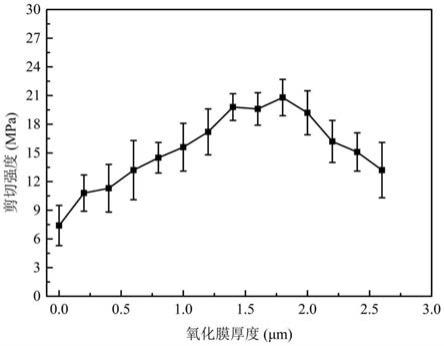

22.图2为4j42合金预氧化层厚度与封接样品剪切强度关系图;

23.图3为4j50合金预氧化层厚度与封接样品剪切强度关系图。

具体实施方式

24.以下结合具体实施例对本发明作进一步的详细说明:

25.钴在封接过程中主要是稳定可伐合金热膨胀系数,同时在封接过程中生成四氧化三钴提升化学结合强度,尽管本技术铁镍合金中不含钴,通过准确控制氧化物生成的厚度和成分等参数弥补降低的化学结合强度。

26.此外,导针材料的选择不仅和成分有关,热膨胀系数也是选取的必要条件之一,4j42和4j50具有合适的热膨胀系数,能与玻璃形成良好封接,因此采用这两种材料作为金

属导针材料。

27.根据本发明的实施例,提供一种玻璃

‑

金属导针密封件的封接剪切强度测试方法。参照图1,测试系统包括底部用于固定装置的台钳1和连接数显推拉力计的压头2。选择本发明方法表面预处理后的平板形的铁镍合金3与圆柱形玻璃4进行封接,且圆柱状玻璃4的轴心线垂直于平板铁镍合金3表面,两者的封接区域面积为19.6mm2,组成待测试的封接样品。

28.测试时,先使用台钳1夹紧铁镍合金3一端,然后控制压头2施力的方向,使施加的力方向平行于玻璃

‑

金属导针密封件的封接平面。随后,连接数显推拉力计的压头2以固定的位移速度给玻璃施加均匀增加的压力,直至玻璃脱落,数显推拉力计记录玻璃脱落时剪切力的最大值。

29.数显剪切力的最大值

÷

玻璃

‑

金属导针封接区域面积=铁镍合金3和玻璃4间的最大剪切强度。

30.图2和图3分别是通过实验测得4j42和4j50不同氧化物厚度封接过后的剪切强度测试获得的数据。合金表层氧化物厚度小于1.4μm时,封接过程中氧化膜将完全溶于玻璃,造成玻璃与金属直接封接,使剪切强度下降;当氧化膜厚度超过2.0μm时,封接后在金属和玻璃界面残留较厚的粗糙疏松的氧化膜,此时封接件的剪切强度较低。

31.一种高温气冷堆电气贯穿件用金属导针的表面预处理工艺,步骤如下:

32.1)喷砂处理:将金属导针放置在喷砂机中,通过两个夹具对铁镍合金两端进行固定以实现支撑,倾斜喷头60~75

°

,喷砂过程中匀速旋转铁镍合金,均匀喷射待封接部位,喷砂机的空气压缩机输出压力为0.5~0.7mpa,喷料为白刚玉砂,喷料目数为80~100目,喷砂距离5厘米,喷砂时间1~2分钟;

33.2)清洗:对喷砂后的金属导针进行空气吹扫,空气吹扫后置于清洗液中超声清洗3~5分钟,再用去离子水清洗2~3次,最后用酒精清洗,放入烘箱内干燥30分钟,温度控制在60~80℃;

34.3)湿氢除气处理:步骤2)清洗完成后的金属导针在1100℃的饱和湿氢环境中,保温20~40分钟;

35.4)预氧化处理:将湿氢除气处理后的金属导针在720~780℃的空气气氛中氧化5~10分钟,在金属导针表面获得厚度为1.4~2.0μm的四氧化三铁预氧化层,完成表面处理过程。

36.封接:将表面处理完成后的4j42或4j50金属导针、玻璃坯体、金属筒体及石墨支撑体由内而外按常规方式进行组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温,得到封接件。

37.实施例1

38.采用4j42铁镍合金作为高温气冷堆电气贯穿件的金属导针。采用如下步骤对4j42铁镍合金进行表面处理。

39.1)喷砂处理:将4j42放置在喷砂机中,通过两个夹具对铁镍合金两端进行固定以实现支撑,倾斜喷头为60

°

,喷砂过程中匀速旋转4j42金属导针,均匀喷射待封接部位,喷料采用白刚玉砂,喷料粒度为80目,喷砂距离5厘米,喷砂时间1分钟;

40.2)清洗:对喷砂后的4j42进行空气吹扫,空气吹扫后的4j42金属导针置于清洗液

中超声清洗3分钟,后用去离子水清洗2次,再用酒精清洗,放入烘箱烘干30分钟,温度设置为60℃;

41.3)湿氢除气处理:4j42金属导针在1100℃的饱和湿氢环境中,保温30分钟;

42.4)预氧化处理:将4j42金属导针置于气氛炉中,在空气气氛下进行预氧化,预氧化温度为730℃,保温时间为8分钟,在4j42表面获得1.4

±

0.1μm厚度的四氧化三铁层。

43.封接:采用本实施例的方法对4j42金属导针进行表面处理后,将4j42金属导针、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温。

44.气密性测试:采用氦质谱检测仪对上述步骤制得的金属

‑

玻璃封接件的气密性进行检测,测得泄漏率为6.2x10

‑

11

pa

·

m3/s。符合高温气冷堆电气贯穿件气体泄漏率<1.0x10

‑9pa

·

m3/s的要求。

45.剪切强度测试:采用实验数显推拉力计进行剪切强度测试,玻璃与4j42金属导针的抗剪切强度达19.8

±

1.4mpa。

46.对比例1

47.采用4j42铁镍合金作为高温气冷堆电气贯穿件的金属导针。采用如下步骤对4j42铁镍合金进行表面处理。

48.1)喷砂处理:将4j42放置在喷砂机中,通过两个夹具对铁镍合金两端进行固定以实现支撑,倾斜喷头为60

°

,喷砂过程中匀速旋转4j42金属导针,均匀喷射待封接部位,喷料为白刚玉砂,喷料粒度为80目,喷砂距离5厘米,喷砂时间1分钟;

49.2)清洗:4j42金属导针置于清洗液中超声清洗3分钟,后用去离子水清洗2次,再用酒精清洗,放入烘箱烘干30分钟,温度设置为60℃;

50.3)湿氢除气处理:4j42金属导针在1100℃的饱和湿氢环境中,保温30分钟;

51.4)预氧化处理:将4j42金属导针置于气氛炉中,在空气气氛下进行预氧化,预氧化温度为730℃,保温时间为15分钟,在4j42表面制备2.6

±

0.4μm厚的四氧化三铁氧化层。

52.封接:采用本对比例的方法对4j42进行表面处理后,将4j42金属导针、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温。

53.气密性测试:采用氦质谱检测仪对上述步骤制得的金属

‑

玻璃封接件的气密性进行检测,测得泄漏率为4.7x10

‑9pa

·

m3/s。不符合高温气冷堆电气贯穿件气体泄漏率<1.0x10

‑9pa

·

m3/s的要求。

54.剪切强度测试:采用实验数显推拉力计进行剪切强度测试,玻璃与4j42金属导针的抗剪切强度达13.2

±

2.9mpa。

55.对比例2

56.采用4j42铁镍合金作为高温气冷堆电气贯穿件的金属导针。采用如下步骤对4j42铁镍合金进行表面处理。

57.1)将4j42放置在喷砂机中,通过两个夹具对铁镍合金两端进行固定以实现支撑,倾斜喷头为60

°

,喷砂过程中匀速旋转4j42金属导针,均匀喷射待封接部位,喷料为白刚玉

砂,喷料粒度为80目,喷砂距离5厘米,喷砂时间1分钟;

58.2)清洗:对喷砂后的4j42进行空气吹扫,空气吹扫后的4j42置于清洗液中超声清洗3分钟,后用去离子水清洗2次,再用酒精清洗,放入烘箱烘干30分钟,温度设置为60℃;

59.3)湿氢除气处理:4j42在1100℃的饱和湿氢环境中,保温30分钟。

60.封接:采用本对比例的方法对4j42金属导针进行表面处理后,将4j42金属导针、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温。

61.气密性测试:采用氦质谱检测仪对上述步骤制得的金属

‑

玻璃封接件的气密性进行检测,测得泄漏率为2.9x10

‑8pa

·

m3/s。不符合高温气冷堆电气贯穿件气体泄漏率<1.0x10

‑9pa

·

m3/s的要求。

62.剪切强度测试:采用实验数显推拉力计进行剪切强度测试,玻璃与4j42的抗剪切强度达7.4

±

2.1mpa。

63.实施例2

64.采用4j50铁镍合金作为高温气冷堆电气贯穿件的金属导针。采用如下步骤对4j50铁镍合金进行表面处理。

65.1)喷砂处理:将4j50金属导针放置在喷砂机中,通过两个夹具对4j50两端进行固定以实现支撑,倾斜喷头为60

°

,喷砂过程中匀速旋转4j50金属导针,均匀喷射待封接部位,喷料为白刚玉砂,喷料粒度为90目,喷砂距离5cm,喷砂时间1分钟;

66.2)清洗:对喷砂后的4j50进行空气吹扫,空气吹扫后的4j50金属导针置于清洗液中超声清洗3分钟,后用去离子水清洗2次,再用酒精清洗,放入烘箱烘干30分钟,温度设置为60℃;

67.3)湿氢除气处理:4j50金属导针在1100℃的饱和湿氢环境中,保温30分钟;

68.4)预氧化处理:将4j50金属导针置于气氛炉中,在空气气氛下进行预氧化,预氧化温度为760℃,保温时间为8分钟,在4j50表面获得1.6

±

0.2μm厚度的四氧化三铁氧化层。

69.封接:采用本实施例的方法对4j50金属导针进行表面处理后,将4j50、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温。

70.气密性测试:采用氦质谱检测仪对4j50金属导针和玻璃封接的气密性进行检测,测得泄漏率为1.3x10

‑

12

pa

·

m3/s,符合高温气冷堆电气贯穿件气体泄漏率<1.0x10

‑9pa

·

m3/s的要求。

71.剪切强度测试:采用实验数显推拉力计进行剪切强度测试,玻璃与4j50铁镍合金的抗剪切强度达21.6

±

2.8mpa。

72.对比例3

73.采用4j50铁镍合金作为高温气冷堆电气贯穿件的金属导针。采用如下步骤对4j50铁镍合金进行表面处理。

74.1)喷砂处理:将4j50金属导针放置在喷砂机中,通过两个夹具对4j50两端进行固定以实现支撑,倾斜喷头为60

°

,喷砂过程中匀速旋转4j50金属导针,均匀喷射待封接部位,

喷料为白刚玉砂,喷料粒度为90目,喷砂距离5厘米,喷砂时间1分钟;

75.2)清洗:4j50金属导针置于清洗液中超声清洗3分钟,后用去离子水清洗2次,再用酒精清洗,放入烘箱内干燥30分钟,温度设置为60℃;

76.3)湿氢除气处理:4j50金属导针在1100℃的饱和湿氢环境中,保温30分钟;

77.4)预氧化处理:将4j50金属导针置于气氛炉中,在空气气氛下进行预氧化,预氧化温度为760℃,保温时间为13分钟,在4j42表面获得2.6

±

0.2μm厚度的四氧化三铁层。

78.封接:采用本对比例的方法对4j50金属导针进行表面处理后,将4j50、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温。

79.气密性测试:采用氦质谱检测仪对4j50金属导针和玻璃封接的气密性进行检测,测得泄漏率为3.4x10

‑9pa

·

m3/s,不符合高温气冷堆电气贯穿件气体泄漏率<1.0x10

‑9pa

·

m3/s的要求。

80.剪切强度测试:采用实验数显推拉力计进行剪切强度测试,玻璃与4j50铁镍合金的抗剪切强度达15.8

±

3.1mpa。

81.对比例4

82.采用4j50铁镍合金作为高温气冷堆电气贯穿件的金属导针。采用如下步骤对4j50铁镍合金进行表面处理。

83.1)喷砂处理:将4j50金属导针放置在喷砂机中,通过两个夹具对4j50两端进行固定以实现支撑,倾斜喷头为60

°

,喷砂过程中匀速旋转4j50金属导针,均匀喷射待封接部位,喷料为白刚玉砂,喷料粒度为90目,喷砂距离5厘米,喷砂时间1分钟;

84.2)清洗:对喷砂后的4j50进行空气吹扫,空气吹扫后的4j50金属导针置于清洗液中超声清洗3分钟,后用去离子水清洗2次,再用酒精清洗,放入烘箱烘干30分钟,温度设置为60℃;

85.3)湿氢除气处理:4j50在1100℃的饱和湿氢环境中,保温30分钟。

86.封接:采用本对比例的方法对4j50金属导针进行表面处理后,将4j50、玻璃坯体、金属筒体及石墨支撑体由内而外组装,于氮气气氛炉中封接,封接过程中连续通入高纯氮气,以15℃/min的升温速率升至930℃,保温10分钟,后快速降温至500℃,保温30分钟,然后随炉冷却至室温。

87.气密性测试:采用氦质谱检测仪对4j50和玻璃的气密性进行检测,测得泄漏率为2.1x10

‑8pa

·

m3/s,不符合高温气冷堆电气贯穿件气体泄漏率<1.0x10

‑9pa

·

m3/s的要求。

88.剪切强度测试:采用实验数显推拉力计进行剪切强度测试,玻璃与4j50铁镍合金的抗剪切强度达8.7

±

1.2mpa。

89.表1金属导针采用不同表面处理工艺所得性能测试结果

[0090][0091]

与现有技术相比,本发明中采用不含钴元素的铁镍合金作为金属导针,能有效减少中子活化,削弱辐射作用,有利于高温气冷堆一回路系统的设备检修。

[0092]

本发明通过物理和化学工艺相结合的方式对金属导针进行表面处理,通过精确控制铁镍合金表面氧化膜厚度,得到气密性好、界面结合强度高的4j42或4j50金属导针与玻璃封接件,能满足高温气冷堆严苛的密封和力学性能要求。

[0093]

以上实施方式仅供说明本发明之用,而并非是对本发明的限制,有关技术领域的普通技术人员,在不脱离本发明精神和范围的情况下,还可以作出各种变化和变型,因此所有等同的技术方案也应属于本发明的范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。