1.本发明属于食品添加剂领域,具体涉及一种鲜味增强剂以及其制备方法和应用。

背景技术:

2.美拉德反应是食品加工和储藏过程中最常发生的化学反应,它是食品中氨基化合物和羰基化合物引发的一系列反应集合体,因此美拉德反应产物复杂多样。

3.一般可以分为三类:第一类最先产生,又叫美拉德反应中间产物,指反应物脱水缩合后经amadori或heyns重排生成的化合物,又叫amadori重排产物(arp)/heyns重排产物(hrp)。

4.第二类是指由美拉德反应中间产物和/或初始反应物通过一系列缩合、裂解、聚合等化合作用形成的化合物,又叫美拉德反应高阶产物。

5.最后一类为终产物,指当美拉德反应程度较深时上述所有化合物之间不断互相反应聚集最终形成的棕褐色聚集体(类黑素),是一类结构复杂、分子量较大、至今没有研究清楚的复合体。

6.美拉德反应难以控制,一旦发生往往会从初始阶段迅速进行到最后阶段,类黑素不仅会降低食品品质同时还会影响人体健康,因此如何调控美拉德反应过程,使美拉德反应中间产物或高阶产物得到有效积累,减少类黑素的生成,是香精香料和调味品行业亟待攻克的主要问题之一。

技术实现要素:

7.本发明通过对美拉德反应体系ph值的控制,以及通过冷冻干燥程度控制反应体系的物理化学状态,从而对美拉德反应的程度进行控制,尽可能多地获取具有鲜味和增鲜特性的产物,减少产物中类黑素的含量。本发明方法产率高,所得产物结构单一,分离方便。

8.本发明的目的通过下述技术方案实现:

9.一种鲜味增强剂的制备方法,包括以下步骤:

10.将多肽和/或氨基酸与糖类溶于水中,调节溶液ph值至5

‑

10,于

‑

65~

‑

45℃冷冻干燥5

‑

24h,将所得产物加热进行美拉德反应,反应结束迅速冷却终止反应,得到鲜味增强剂;

11.在上述冷冻干燥之前可以进行预冻处理,优选于

‑

40~

‑

20℃预冻2

‑

10h;

12.所述的冷冻干燥和预冻处理,真空度低于20pa;

13.上述方法中,冷冻干燥是为了改变原料的物理状态,其冷冻温度、冷冻时间以及体系初始酸碱度比较关键,决定了所得干燥产物含有一定水分(包括游离和水合态),是一种天然低共熔溶剂(通常为非或弱流动状态),因此干燥产物形态根据水分的不同所有变化。

14.所述的多肽可以是氨基酸组成明确的多肽,也可以是动植物蛋白的酶解物或水解物;

15.所述的氨基酸是由甘氨酸、丙氨酸、缬氨酸、亮氨酸、异亮氨酸、甲硫氨酸(蛋氨酸)、脯氨酸、色氨酸、丝氨酸、酪氨酸、半胱氨酸、苯丙氨酸、天冬酰胺、谷氨酰胺、苏氨酸、天

冬氨酸、谷氨酸、赖氨酸、精氨酸或组氨酸中的一种以上;

16.所述反应体系中,多肽和氨基酸的浓度为1

‑

50mg/ml,优选1

‑

10mg/ml,特别优选1mg/ml。

17.所述的糖类为单糖、寡糖或低聚糖中的一种以上,优选木糖、阿拉伯糖、鼠李糖、葡萄糖、果糖、蔗糖、木聚糖、赤藓糖、甘露糖、半乳糖、核糖、麦芽糖、乳糖或低聚木糖中的一种以上;

18.所述多肽和/或氨基酸与糖类的重量比为(0.1

‑

2.0):1.0;

19.所述加热,是于60

‑

120℃(优选90℃)加热40

‑

90min;

20.所述迅速冷却,其方法包括冰浴、冷冻,或向样品添加去离子水/乙醇等。

21.上述方法中,冷冻干燥处理后样品应迅速(不超过10min)进行加热反应。若没有迅速加热,则应稳定保存,保存方法包括常温干燥保存、冷冻保存或控湿保存等,标准以不改变冻干样品水分活度为准。

22.上述方法制得的鲜味增强剂具有一定的增鲜作用,可以应用在食品领域中。

23.本发明相对于现有技术具有如下的优点及效果:

24.1、本发明所制得的美拉德反应中间产物(鲜味增强剂)是一种新型鲜味化合物,它们不仅能够弥补或强化食品原有风味物质的风味特性,还具有突出的增强食品鲜味和饱满感(kokumi)的风味特性。美拉德反应中间产物还是食品中极其重要的香味前体物,相对挥发性风味物质具有较好的稳定性,在食品的深加工和食用过程中能裂解成重要的风味物质释放出来,因此具有良好的应用前景。

25.2、本发明方法未引入任何有毒有害化学试剂,仅以改变反应物物理化学状态为切入点进行生产,工艺安全高效、绿色环保、可持续、零浪费,产品纯度高、安全可食用,可直接作为食品添加剂应用于食品中,可显著增强鲜味剂和调味品的鲜味强度。

26.3、本发明方法产物产率更高(最优条件可达90%以上),且所得产物主要为美拉德反应中间产物的最稳定异构体形态(以实施例1和2为例,nmr谱图显示产物为一种同分异构体,见图1和图2),纯度高、稳定性相对较强,既能用于工业生产又能服务实验理论研究,具有较高的工业化应用价值和突出的创新性。这些最稳定异构形态多存在于天然食品当中,产物属于天然食品成分。

27.4、本发明所述制备方法产率高,无需分离其产率即可达要求或仅需通过简单的分离处理除去多余糖分即可,操作简便、安全卫生,具有优秀的应用价值。

28.5、本发明方法适用于大范围的不同长度多肽反应物的制备和拥有其他敏感结构的反应物制备,且产率高、副产物少,适用于制备各种新型美拉德反应中间产物,具有突出的创新性和高效性。

29.6、本发明方法利用反应物经冻干处理形成天然低共熔体系,由于此体系具有不同于溶液状态的反应特性,从而改变了反应物在美拉德反应过程中的反应活性,进一步明确了冻干前反应物比例、浓度及ph值等条件,与反应温度和时间对美拉德反应中间产物产率高低的影响具有相同的重要性,这些参数与产率呈正相关或负相关,因此联合调节这些关键参数可实现分级控制美拉德反应进程,大幅度提高中间体转化率的同时抑制了高阶美拉德反应的进程,证明了反应过程的可控性,具有显著地创新性和进步性。

30.7、本发明的真空冷冻干燥耦联干法加热制备美拉德反应中间产物(鲜味增强剂)

的方法开辟了一条新的美拉德反应加工工艺思路,是不同于传统美拉德反应加工基础科学原理的创新。但是所采用的酸碱调节方式、反应方式及溶解方式都与现有工艺保持一致,冷冻干燥工艺也常见于食品加工过程,因此本发明冷冻干燥耦联干法加热技术具有较强的实际应用价值。

附图说明

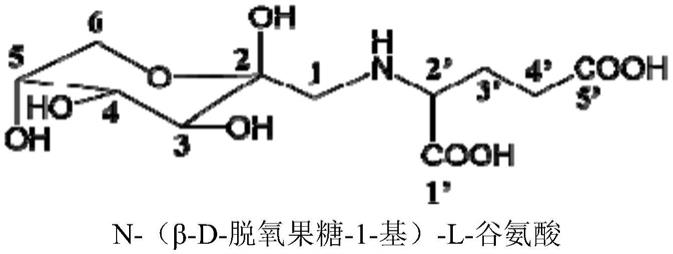

31.图1是实施例1产物的一级质谱图。

32.图2是实施例1产物的二级质谱图。

33.图3是实施例1产物的碳谱核磁图。

34.图4是实施例1产物的二维hsqc核磁图。

35.图5是不同ph值条件下产物产率曲线图。

36.图6是不同ph值条件下谷氨酸残留量曲线图。

37.图7是不同温度条件下产物产率曲线图。

38.图8是不同温度条件下谷氨酸残留量曲线图。

39.图9是不同谷氨酸初始浓度下产物产率曲线图。

40.图10是不同谷氨酸初始浓度下谷氨酸残留量曲线图。

41.图11是实施例2产物的一级质谱图。

42.图12是实施例2产物的二级质谱图。

43.图13是实施例2产物的碳谱核磁图。

44.图14是实施例2产物的二维hsqc核磁图。

45.图15是各实施例和对比例产物的产率。

具体实施方式

46.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

47.本发明使用配备了impact ii esi

‑

q

‑

tof

‑

ms(布鲁克,德国)的沃特世acquity uplc系统(waters,美国)对目标产物进行定性和定量(色谱柱为hss t3色谱柱,2.1

×

100mm,rrhd 1.8μm,waters)。其中uplc条件如下:上样量1μl,浓度1mg/ml,流速0.20ml/min,流动相a为含0.1%(v/v)甲酸的超纯水,流动相b为乙腈,柱温为25℃,在214nm波长处检测洗脱峰。洗脱程序如下:0

‑

2min,100%a;2

‑

5min,100

‑

70%a;5

‑

6min,30%a;6

‑

8min,30%

‑

70%a;9

‑

10min,100%a。

48.通过esi

‑

qtof

‑

ms/ms质谱仪对产物进行分析。使用hyphenation star application软件(3.2版,bruker daltonics inc.,德国)控制仪器,使用bruker compass数据分析软件(4.3版,bruker daltonics,德国)进行数据采集和处理。使用优化的调整参数在正离子模式下以mrm模式对分析物进行测量,使分子离子的特定碎片离子与母离子碰撞后的信号强度比在合理范围内。质量范围设置为50

‑

1500m/z,四级杆离子能设置为3.0ev,碰撞诱导解离能设置为10.0ev。esi接口的参数如下:3.5kv毛细管电压,干燥气体温度190℃,干燥气体流速7.5l/min,esi雾化器压力1.5帕。使用computer program data analysis软件(3.0版,bruker daltonics inc.,billerica,ma)对质谱数据进行分析,反应

物残基的相对含量通过提取反应物离子色谱图,比较峰面积与原液峰面积进计算得来。目标产物的定量数据通过纯化样品的校准曲线进行评估。

49.核磁共振检测条件为:布鲁克avance iii hd 600mhz核磁共振仪(配备5mm pabbo探针),以0.05%的三甲基甲硅烷基丙酸为样品内标,在dqd模式下参照布鲁克公司内置标准模式参数进行设定。

50.各感官指标品评方法如下:

51.(1)分别取100ml蒸馏水加入一定量样品(实施例或对比例),使得其最终浓度为10mm;

52.(2)取400ml蒸馏水加味精(6mm)作为对照组;分别取100ml对照组加样品作为实验组(样品浓度皆为6mm);

53.(3)分别取100ml酱油加样品作为实验组(样品浓度皆为3mm),另取100ml酱油作为对照组;

54.(4)分别取100ml鸡肉汤加样品作为实验组(样品浓度皆为3mm),另取100ml鸡肉汤作为对照组。

55.感官评价小组由10个小组成员(五男五女,年龄在25岁至35岁)组成,这些成员对五种基本味觉(酸、甜、苦、咸、鲜)十分熟悉。感官评价房间里的温度控制在23

±

2℃。评价样品时采用评分法,从0分到10分,0分表示被检测的样品没有味道,10分表示样品具有显著的味道。选择对照组(1)(2)(3)(4)作为标准品,其鲜味评分均为5分,不同实验组在这些标准品基础上进行打分评估,最后绘制图表。

56.实施例1

57.一种鲜味增强剂,由以下步骤制得:

58.取10g谷氨酸和100g葡萄糖溶解于1000g水中,调节溶液ph值至9.0后置于

‑

20℃环境中预冻(2

‑

5h),预冻结束,在

‑

45℃条件下真空冷冻干燥处理12h,所得干燥产物快速置于恒温烘箱中,90℃加热40min后冰浴冷却终止反应,即得鲜味增强剂。

59.将所得固体产物溶于水中,通过高效液相色谱串联质谱分析技术进行分析可得样品的一级和二级质谱图(如图1、图2所示)。将样品简单进行分离处理(如大孔树脂或离子色谱、hilic色谱分离等)除去多余糖分后进行核磁共振分析可得核磁图(图3、图4),推断产物的分子结构如下:

[0060][0061]

为了探究实施例1方法各参数对目标反应产物产率的影响,分别变动ph值和反应液中谷氨酸浓度配制不同反应液,经冷冻干燥处理后可制得不同天然低共熔溶剂;改变反应温度可探究目标产物在不同反应温度下的产生情况。将冷冻干燥前谷氨酸与葡萄糖混合液的ph值称为初始ph值,将谷氨酸在水溶液中的浓度称为初始浓度。

[0062]

图5和图6显示了初始ph值对反应过程中目标产物产率和谷氨酸残留量的影响,其中无处理指既无冻干处理也无加热处理的样品,零分钟指只有冻干处理(12h)无加热处理的样品,其他时间样品是指冻干(12h)后分别加热不同时间的样品。具体操作流程为将ph值分别为5.0、7.0和9.0的谷氨酸和葡萄糖混合液冷冻干燥处理后在90℃下分别加热不同时间并测定目标产物产率。

[0063]

由图可知,冷冻干燥耦联干热反应能够显著提高目标产物的产率,且产率受到样品初始ph的影响:目标产物在反应过程中的最高产率随着初始ph值的升高逐渐提升,ph=9时最高产率达到最大值;单独的冷冻干燥处理几乎不会产生任何目标产物。而结合加热处理,目标物产率在反应40min时即可达到最高值。

[0064]

同时,样品中约90%的谷氨酸仅在20min内就被快速消耗,随后保持大致相同。这些都表明了加热处理的必要性,同时也说明了谷氨酸的消耗发生在目标产物生成之前,符合美拉德反应生成amadori重排产物的规律。

[0065]

此外,尽管随着初始ph值的增加,目标物产率显著提高,然而随着反应时间的继续延长,目标物产率均反而下降,说明反应时间对目标物产率有重要影响。对于不同初始ph值样品其最佳反应时间不同,当初始ph=5、7、9时,最佳反应时间为40min。

[0066]

为了研究加热温度对目标物产率的影响,将反应物的水溶液(谷氨酸5mg/ml;葡萄糖50mg/ml,ph 7.0)冷冻干燥(于

‑

20℃环境中预冻2

‑

5h,在

‑

45℃冷冻干燥12h)处理后,分别在70和90℃条件下反应不同时间,然后进行lc

‑

ms/ms定量分析。

[0067]

如图7和8所示,当反应温度从70℃升高到90℃时,目标物的最大产率呈上升趋势(33.8%

‑

88.5%)。同样,谷氨酸的消耗消耗速度也随着反应温度的升高而不断加快。说明反应温度对目标物产率有重要影响,温度过高和过低都不利于目标物产率的提升,在本实施例中最佳反应温度为90℃。

[0068]

谷氨酸与葡萄糖混合液在冻干过程中会形成天然低共熔溶剂,这是一种三元体系,由谷氨酸、葡萄糖和水分子组成。在干燥处理过程中样品的水分含量首先会逐渐下降然后基本维持不变,这是因为部分水分子会参与形成天然低共熔体系的超分子结构,因此通过冷冻干燥很难将它们完全去除。

[0069]

调节谷氨酸的初始浓度(与葡萄糖之间的比例不变)实际上改变了葡萄糖、氨基酸和溶解溶质的水三者之间的比例,这种改变会影响冷冻干燥过程中天然低共熔体系的形成和最终样品的微观结构从而影响后续美拉德反应过程中目标产物的产率。

[0070]

由于天然低共熔体系的结构容易被水分子过多或者过少的情况破坏,导致这种溶剂特殊结构和功能的消失,为了稳定这种结构应该综合调整底物浓度和冷冻干燥条件等参数。

[0071]

通过将不同浓度谷氨酸(1、10和50mg/ml)溶液(ph 7.0)与相同质量比(1:10,w/w)的葡萄糖混合后,进行冷冻干燥和加热处理(90℃,加热40min),lc

‑

ms/ms定量分析发现(图9和图10):随着谷氨酸初始浓度的增加,目标物最高产率有所下降,并随着反应时间的延长以相似速率减少,最佳初始浓度为1mg/ml。而超过90%的谷氨酸在反应初始时间段(20min)即被消耗,随后基本保持不变。

[0072]

综上所述,改变加热温度、初始ph值和浓度都能显著影响目标化合物的产率,说明冻干前反应物浓度及ph值等条件,与反应温度和时间对目标物产率高低的影响具有相同的

重要性,这些参数与产率呈正相关或负相关,因此联合调节这些关键参数可实现对美拉德反应的精准调控。

[0073]

实施例2

[0074]

一种鲜味增强剂,由以下步骤制得:

[0075]

取10g肌肽和100g葡萄糖溶解于1000g水中,无需调节ph值(肌肽溶解后溶液体系ph一般介于8

‑

9之间),置于

‑

20℃环境中预冻2

‑

4h,预冻结束,样品在

‑

45℃条件下经真空冷冻干燥处理12h,所得干燥产物快速置于恒温烘箱80℃加热90min,然后经由冰浴冷却终止反应,即可得鲜味增强剂。

[0076]

将所得固体产物溶于水中,通过高效液相色谱串联质谱分析技术进行分析可得样品的一级和二级质谱图(如图11、图12所示)。将样品简单分离处理(如大孔树脂或离子色谱、hilic色谱分离等)除去多余糖分后进行核磁共振分析可得核磁图(图13、图14)和产物的分子结构。

[0077][0078]

实施例3

[0079]

一种鲜味增强剂,由以下步骤制得:

[0080]

(1)采用固相合成法合成鲜味八肽:ser

‑

ser

‑

arg

‑

asp

‑

glu

‑

gln

‑

ser

‑

arg多肽。将1g二氯树脂溶胀、洗涤,脱除fmoc保护基后加入氨基酸进行缩合反应,重复脱保护

‑

缩合的过程直至所有氨基酸连接完毕。切割树脂,得到多肽ser

‑

ser

‑

arg

‑

asp

‑

glu

‑

gln

‑

ser

‑

arg粗品,用反相高效液相色谱法纯化,得到多肽纯品。

[0081]

(2)取1g合成鲜味肽和5g葡萄糖溶解于100g水中,调节溶液ph值至7.0后将样品置于

‑

20℃环境中预冻2

‑

4h,预冻结束,样品在

‑

45℃条件下经真空冷冻干燥处理8h后冷冻保存2h,所得干燥产物快速置于恒温烘箱中100℃条件下加热80min,反应结束冰浴降温终止反应,即可得鲜味增强剂,产率约为91%。

[0082]

实施例4

[0083]

一种鲜味增强剂,由以下步骤制得:

[0084]

(1)取大豆粕,按豆粕重量加入8倍去离子水和0.001倍风味蛋白酶并混合均匀,在55℃水浴条件下酶解18h后95℃水浴灭酶15min,离心,取上清液,得到豆粕蛋白酶解液;

[0085]

(2)鲜味肽的分离纯化:将豆粕酶解液用不同浓度乙醇溶液进行分离分级处理,取其中溶解于40%乙醇浓度溶液和不溶解于80%乙醇浓度溶液的组分,挥去多余乙醇后,冷冻干燥;再用凝胶过滤色谱柱g

‑

25进行分离纯化,用去离子水以0.2

‑

2ml/min的流速进行洗脱,检测波长为214nm,选择鲜味最明显的组分进行收集,然后冷冻干燥保存得鲜味肽纯化组分样品。

[0086]

(3)取1g鲜味肽纯化组分样品和3g葡萄糖溶解于80g水中,调节溶液ph值至7.0后将样品置于

‑

20℃环境中预冻5

‑

8h,预冻结束,样品在

‑

45℃条件下经真空冷冻干燥处理20h后干燥皿中保存12h,所得冻干产物快速置于恒温烘箱中120℃条件下加热60min,反应结束冰浴降温终止反应,即可得鲜味增强剂。

[0087]

实施例5

[0088]

一种鲜味增强剂,由以下步骤制得:

[0089]

(1)取淀粉,按淀粉重量加入5倍去离子水,调ph值6.5,添加α

‑

淀粉酶(添加量8u/g)后混合均匀,80℃水浴条件下液化60min,后调节ph=4.5,添加糖化酶(250u/g)后60℃糖化12h,冷却离心,取上清液,浓缩后得淀粉酶解液(固形物浓度45%)。

[0090]

(2)取5g谷氨酸充分溶解于20g淀粉酶解液中,调节溶液ph值至7.0后将样品置于

‑

40℃环境中预冻8

‑

10h,预冻结束,样品在

‑

65℃条件下经真空冷冻干燥处理12h后,所得冻干产物快速置于恒温烘箱中100℃条件下加热90min,反应结束采用冰浴降温终止反应,即可得鲜味增强剂。

[0091]

对比例1

[0092]

美拉德反应(化学合成方法)

[0093]

取10g氢氧化钾和30g谷氨酸钾溶解于100ml甲醇中,随后继续加入300ml甲醇和18g葡萄糖充分溶解后于75℃下回流加热1h。将反应后的样品冷却至室温后旋转蒸发至样品体积约为100ml,过滤取滤液置于

‑

20℃条件下保存,随后逐滴加入丙酮并收集这一过程析出的沉淀物,将沉淀物溶解于30ml甲醇和1ml乙酸混合物中回流30min后冷却,加入20ml丙酮后过滤取沉淀物干燥即可得到谷氨酸与葡萄糖的amadori产物。

[0094]

对比例2

[0095]

一种鲜味增强剂,由以下步骤制得:

[0096]

取10g谷氨酸和100g葡萄糖溶解于1000g水中,调节ph值=9.0后,置于恒温烘箱80℃加热90min,然后经由冰浴冷却终止反应,得鲜味增强剂。

[0097]

对比例3

[0098]

一种鲜味增强剂,由以下步骤制得:

[0099]

取10g肌肽和10g葡萄糖溶解于100g水中,无需调节ph值(肌肽溶解后溶液体系ph一般介于8

‑

9之间),置于

‑

80℃环境中预冻4h,

‑

85℃条件下经真空冷冻干燥处理72h,所得干燥产物快速置于恒温烘箱80℃加热90min,然后经由冰浴冷却终止反应,得鲜味增强剂。

[0100]

对比例4

[0101]

一种鲜味增强剂,由以下步骤制得:

[0102]

取10g肌肽和10g葡萄糖溶解于100g水中,无需调节ph值(肌肽溶解后溶液体系ph一般介于8

‑

9之间),置于

‑

20℃环境中预冻2h,

‑

35℃条件下经真空冷冻干燥处理0.5h,所得处理产物快速置于恒温烘箱80℃加热90min,然后经由冰浴冷却终止反应,得鲜味增强剂。

[0103]

对比例5

[0104]

一种鲜味增强剂,由以下步骤制得:

[0105]

取10g肌肽和100g葡萄糖溶解于1000g水中,调节ph=3,置于

‑

20℃环境中预冻2

‑

4h,预冻结束,样品在

‑

45℃条件下经真空冷冻干燥处理12h,所得干燥产物快速置于恒温烘箱80℃加热90min,然后经由冰浴冷却终止反应,得鲜味增强剂。

[0106]

对比例6

[0107]

一种鲜味增强剂,由以下步骤制得:

[0108]

取10g肌肽和100g葡萄糖溶解于1000g水中,调节ph=12,置于

‑

20℃环境中预冻2

‑

4h,预冻结束,样品在

‑

45℃条件下经真空冷冻干燥处理12h,所得干燥产物快速置于恒温烘箱80℃加热90min,然后经由冰浴冷却终止反应,得鲜味增强剂。

[0109]

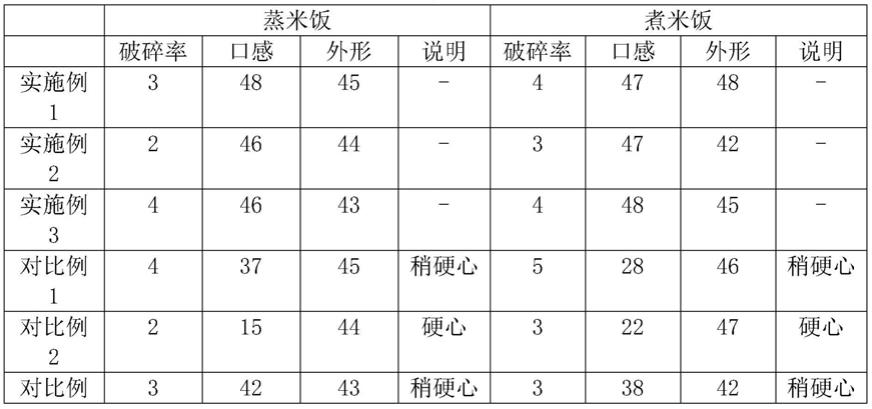

由图15各实施例和对比例所得产物产率的对比来看(实施例4和实施例5均为复杂体系,无法准确定量),对比例1方法所得产物与实施例1具有相同的化学结构,但产率不到35%。而实施例1所得目标化合物产率高达96%,较传统化学合成法转化率提高了进3倍。

[0110]

而对比例2、3、4、5和6中目标物产率都远低于实施例2,说明了本发明方法的有效性,且冻干程度和体系ph值也对产率有显著性影响。

[0111]

由图1和图2可知,本发明主要产物为一种同分异构体,证实了本发明所述制备方法具有突出的创新性和较高的实用性。

[0112]

表1各实施例和对比例产物的感官分析评分表

[0113]

[0114][0115]

由表1可知,通过本方法制备获得的产物,除了实施例1、4和5具有鲜味(实施例4和5反应物均为酶解液,属于复杂体系,因此实施例4中本身就含有较高比例的具有鲜味的谷氨酸,而实施例1和5反应物为具有鲜味的谷氨酸,残留的反应物及其产物都具有鲜味),其他实施例产物本身并不具有突出基本滋味。

[0116]

对比例2由于存在大量反应物谷氨酸,在中性条件下与味精是同种物质,因此也有鲜味。

[0117]

但当实施例1

‑

5与鲜味体系混合后,各鲜味体系的鲜味强度都得到大幅提升,例如与6mm味精溶液混合后,其鲜味强度从5分分别提高到了10、8和9.5分;

[0118]

与鸡汤混合后,不仅鲜味强度有显著提升,同时还显著增强了鸡汤的肉味和饱满感,鸡汤变得极为浓郁醇厚且滋味持久;

[0119]

在酱油中,实施例的添加也能显著提升其鲜味和饱满持久感。

[0120]

除此之外,酶解样品(实施例4和5)也能通过此方法大幅度提高样品的增鲜能力,在提升单体和复杂食品体系的鲜味强度、饱满感、浓郁感以及持久感上效果最优,突出了酶解样品的优秀潜力。

[0121]

而对比例的增鲜效果都较差,其中对比例4

‑

6还引入了其他的不良风味,会抑制食品的鲜味强度,说明只有合适的反应方法才能获得目标效果。

[0122]

通过本发明制备得到的鲜味增强剂作为一种天然风味化合物,不仅是食品中鲜味、饱满感、浓郁感和肉味的重要来源之一同时也与其他滋味物质具有良好的风味协同增效作用,符合当前消费者的需求,具有良好的应用前景。

[0123]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。