1.本发明涉及液体火箭发动机喷注器燃烧状态评估技术,具体涉及一种液体火箭发动机喷注器燃烧状态评估装置及方法。

背景技术:

2.在液体火箭发动机中,喷注器是用来组织推进剂混合燃烧的,对发动机的整体性能有着至关重要的影响。喷注器的燃烧状态通常是用燃烧室压力来进行评估,但是燃烧室压力实际上是燃烧状态的一个综合参数,并不能反映燃烧状态的细节。因此,有学者提出以燃烧火焰长度来评估燃烧状态,火焰长度反映了推进剂从混合至完全燃烧所需要的轴向空间,对于燃烧室长度设计具有很重要的参考价值。但是火箭发动机燃烧室高温高压的恶劣环境对火焰长度的观测提出了巨大挑战。目前,通常采用在燃烧室侧壁开观察窗,用高速相机直接拍摄火焰。该方式虽可以直观的观察火焰长度,但是也存在观察窗所用光学玻璃价格昂贵、密封难度大、准备周期长等缺点。

技术实现要素:

3.为了解决现有采用高速相机通过观察窗拍摄火焰,存在成本高、密封难度大、准备周期长的技术问题,本发明提供了一种液体火箭发动机喷注器燃烧状态评估装置及方法。

4.为实现上述目的,本发明提供的技术方案是:

5.一种液体火箭发动机喷注器燃烧状态评估装置,其特殊之处在于:包括连接组件、n个热电偶以及依次同轴设置的前法兰、身部、喷管和后法兰,n为大于等于2的整数;身部上设置有燃烧室,喷管上设置有与燃烧室同轴且连通的喉道;

6.所述连接组件用于紧固前法兰和后法兰,实现身部和喷管的夹紧;

7.所述身部外壁开设有与燃烧室连通的燃烧室测压孔,以及沿径向开设有轴向均布的n个热电偶放置孔,热电偶放置孔包括外孔和直径小于外孔的内孔,内孔底面与燃烧室内壁面之间存在距离h,h满足:

[0008][0009]

其中,p为燃烧室工作过程中的最高压力,d为内孔的直径,n为安全系数,可取2~5,σ为燃烧室材料的抗剪切强度,以上参数单位均为标准单位制。h在满足上述条件的前提下应尽量取小值;

[0010]

相邻2个热电偶放置孔的轴线间隔为a,a满足:a≥2d

′

;

[0011]

其中,d

′

为外孔的直径,在不影响安装热电偶的情况下,a的取值应尽量小。

[0012]

所述n个热电偶分别设置在n个热电偶放置孔内,每个热电偶上设有与外孔配合的限位部,以及套装有位于限位部外侧的弹簧;

[0013]

所述身部外壁设有热电偶放置孔的位置设有压板,用于通过弹簧将热电偶压紧在热电偶放置孔中。

[0014]

进一步地,所述n个热电偶的外端部均伸出压板;

[0015]

所述限位部为设置在热电偶外圆面的环形限位凸起,环形限位凸起设置在外孔上,弹簧的两端分别通过环形限位凸起外端面和压板内端面限位;

[0016]

所述弹簧上套装有限位套筒,限位套筒的一端止靠于身部外壁,其另一端端与压板内端面之间存在距离。

[0017]

进一步地,所述连接组件包括沿周向布置的m个锁紧件,m为大于等于2的整数,每个锁紧件包括长螺杆和2个第一螺母,长螺杆设置在前法兰和后法兰上,且两端分别伸出前法兰和后法兰后,分别与第一螺母连接。

[0018]

进一步地,所述前法兰和后法兰均采用不锈钢材料,身部和喷管采用紫铜材料;

[0019]

所述后法兰上安装有可拆卸的堵盖,用于喷注器点火试验前的密封性检测。

[0020]

进一步地,所述前法兰上设有火花塞放置孔;

[0021]

所述前法兰与身部之间、身部和喷管之间、喷管和后法兰之间均采用定位槽和定位块配合方式。

[0022]

同时,本发明提供了一种液体火箭发动机喷注器燃烧状态评估方法,其特殊之处在于,包括以下步骤:

[0023]

1)将待评估喷注器与评估装置的前法兰对接,热电偶安装到位,进行设定时间段的点火试验,测得所有热电偶在各采样时间点的瞬态壁温;

[0024]

2)对瞬态壁温进行热流反演计算,获得燃烧状态稳定后的燃烧室热流分布特征曲线;

[0025]

3)根据燃烧室热流分布特征曲线,确定热流分布特征曲线的平稳段起点,该平稳段起点为火焰结束位置,根据火焰结束位置获得火焰长度,进而评估喷注器燃烧状态。

[0026]

进一步地,步骤2)具体如下:

[0027]

2.1)假设身部的内壁面热流在圆周方向均匀分布,将用于热流反演的计算域简化为二维,时间步长取热电偶的采样时间间隔;

[0028]

2.2)第一个时间步的起始时刻记为点火时刻,其初始温度场已知;

[0029]

第一个时间步每个热电偶对应位置处的热流分别给定一个假设值,然后对计算域应用二维非稳态导热方程进行温度场计算,得到每个热电偶的计算温度,

[0030]

根据二维非稳态导热方程计算得到计算温度,进而得到计算温度与热电偶实测瞬态壁温的温度残差,比较温度残差与设定阈值,若温度残差小于设定阈值,获得第一时间步的热流分布;若否,修改每个热电偶对应位置处热流的假设值进行迭代,直至温度残差小于设定阈值;

[0031]

2.3)以第一时间步结束时刻的温度场为第二时间步的初始温度场,采用步骤2.2)的方法获得第二时间步的热流分布;

[0032]

2.4)利用步骤2.3)的方法,获得剩余每个时间步的热流分布;

[0033]

2.5)根据所有时间步的热流分布,获得燃烧状态稳定后的燃烧室热流分布特征曲线。

[0034]

进一步地,步骤2.2)中;

[0035]

计算温度残差具体为:设n个热电偶对应于n个位置的热流分布q=(q1,q2,...q

n

),n个热电偶的实测温度为t

m

=(t

m1

,t

m2

,...t

mn

),在给定热流分布q条件下的计算温度为t

c

(q)

=(t

c1

(q),t

c2

(q),...t

cn

(q));温度残差按照下式计算:

[0036]

j=[t

m

‑

t

c

(q)][t

m

‑

t

c

(q)]

t

;

[0037]

设定阈值按照下式计算:

[0038]

ε=n*(δt)2*δt;

[0039]

其中,δt为热电偶的测温精度,δt为热电偶采样时间间隔。

[0040]

修改每个热电偶对应位置处热流的假设值进行迭代具体为:根据下式计算修改后的热流分布q

k 1

;

[0041]

s

·

[q

k 1

]

t

=[t

m

‑

t

c

(q

k

)]

t

s

·

[q

k

]

t

[0042]

式中,q

k

为修改前的热流分布;s为温度对热流的响应矩阵,计算公式如下:

[0043][0044]

表示第i个位置处的计算温度随第j个位置处的热流的变化率。

[0045]

进一步地,步骤2.1)中,所述设定时间段为2s~5s。

[0046]

进一步地,步骤3)中,根据火焰结束位置获得火焰长度,进而评估喷注器燃烧状态具体为:火焰结束位置越靠近上游,火焰长度越短,则喷注器燃烧越高效。

[0047]

与现有技术相比,本发明的优点是:

[0048]

1、本发明评估装置及方法仅依靠布置于燃烧室身部的热电偶,获得燃烧室内壁面热流分布,来估测火焰长度,即可实现对喷注器燃烧状态的评估,具有简单易行,试验成本低,周期短的特点。

[0049]

2、本发明热电偶设计限位部,由安装于限位部上的弹簧对热电偶施加压紧力,弹簧上端的压板可用于调节压紧力,确保热电偶与壁面接触良好,同时也避免压紧力过大损坏测温端头。

[0050]

3、本发明热电偶端头采用小尺寸露端设计,可减小热电偶温度延迟,提高相应速度。

[0051]

4、本发明评估装置采用模块化设计,便于更换模块,适应不同的喷注器。

[0052]

5、本发明评估方法采用热流迭代方式获得热流分布,相比于传统方法,具有收敛速度快,收敛稳定性好的特点,当数据量较大时,在时间效益方面具有明显优势。

附图说明

[0053]

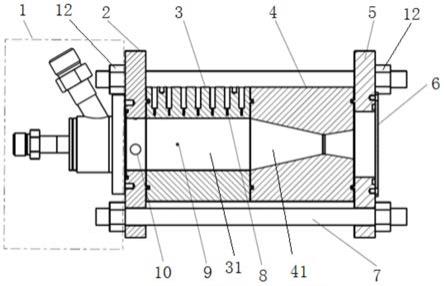

图1为本发明液体火箭发动机喷注器燃烧状态评估装置的结构示意图(未示出热电偶);

[0054]

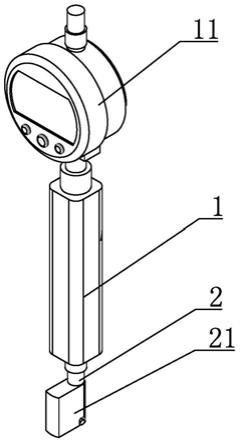

图2为本发明液体火箭发动机喷注器燃烧状态评估装置中热电偶放置孔处的结构示意图;

[0055]

图3为本发明液体火箭发动机喷注器燃烧状态评估装置中热电偶处的结构示意

图;

[0056]

图4为本发明液体火箭发动机喷注器燃烧状态评估方法中热流反演用计算域示意图;

[0057]

图5为本发明液体火箭发动机喷注器燃烧状态评估方法中热流反演流程图;

[0058]

其中,附图标记如下:

[0059]1‑

喷注器,2

‑

前法兰,3

‑

身部,31

‑

燃烧室,4

‑

喷管,41

‑

喉道,5

‑

后法兰,6

‑

堵盖,7

‑

长螺杆,8

‑

热电偶放置孔,81

‑

外孔,82

‑

内孔,9

‑

燃烧室测压孔,10

‑

火花塞放置孔,11

‑

热电偶,12

‑

第一螺母,13

‑

压板,14

‑

螺柱,15

‑

第二螺母,16

‑

弹簧,17

‑

限位套筒,18

‑

限位部。

具体实施方式

[0060]

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

[0061]

如图1所示,本发明一种液体火箭发动机喷注器燃烧状态评估装置,包括n个热电偶11以及同轴设置的前法兰2、身部3、喷管4和后法兰5,n为大于等于2的整数;身部3和喷管4被前法兰2和后法兰5夹紧在中间,前法兰2和后法兰5通过连接组件实现紧固。本实施例为了实现前法兰2、身部3、喷管4、后法兰5相互之间定位的准确性,前法兰2与身部3之间、身部3和喷管4之间、喷管4和后法兰5之间均采用定位槽和定位块配合方式。

[0062]

前法兰2和后法兰5均采用不锈钢材料;身部3和喷管4采用导热系数较高的紫铜材料,均为圆筒形,则身部3具有燃烧室31,喷管4具有与燃烧室31同轴且连通的喉道41。

[0063]

本实施例连接组件包括沿周向布置的多个锁紧件,本实施例锁紧件采用4个,每个锁紧件包括1个长螺杆7和2个第一螺母12,长螺杆7设置在前法兰2和后法兰5上,且两端分别伸出前法兰2和后法兰5后,与第一螺母12连接,实现前法兰2和后法兰5的连接。

[0064]

前法兰2用于与待评估喷注器1连接,喷注器1可替换,喷注器1通过螺钉与评估装置的前法兰2连接,并用铜垫片进行密封;后法兰5上安装有可拆卸的堵盖6,用于喷注器1点火试验前的密封检漏,在进行点火试验前拆除堵盖6。

[0065]

前法兰2上设置有火花塞放置孔10,如果是自燃推进剂,则不需要点火装置,可以封堵该火花塞放置孔10。

[0066]

身部3外壁开设有与燃烧室31连通的燃烧室测压孔9,以及沿径向开设有轴向均布的n个热电偶放置孔8。

[0067]

如图2所示,热电偶放置孔8为盲孔,包括外孔81和内孔82两部分,外孔81的孔径较大,用于热电偶11的定位,内孔82较小,用于放置热电偶11的感温端头,测温位置处于内孔82的底部,内孔82底面与燃烧室31内壁面之间存在距离h,h满足:

[0068][0069]

其中,p为燃烧室工作过程中的最高压力,d为内孔的孔径,n为安全系数,可取2~5,σ为燃烧室材料的抗剪切强度,以上参数单位均为标准单位制。h在满足上述条件的前提下应尽量取小值。

[0070]

相邻2个热电偶放置孔8的轴线间隔为a,a取值应大于等于外孔81直径的2倍,以保证热电偶11有足够的安装空间;在不影响安装热电偶11的情况下,a的取值应尽量小。本实

施例h为1mm,a为10mm。

[0071]

如图3所示,n个热电偶11分别设置在n个热电偶放置孔8内,每个热电偶11上设有与外孔81配合的限位部18,本实施例限位部18为设置在热电偶11外圆面的环形限位凸起,环形限位凸起的一端设置在外孔81上,其另一端伸出外孔81;为了提高热电偶11的响应速度,热电偶11采用露端形式,且采用较小的端头尺寸,端头直径约1mm。

[0072]

身部3外壁设有热电偶放置孔8的位置设有压板13,热电偶11的外端部伸出压板13,热电偶11上套装有位于限位部18和压板之间的弹簧16,压板13将弹簧16压紧,实现热电偶11用弹簧16顶压在热电偶放置孔8中,保证测温过程中感温端头与内孔82底面接触良好。为了防止弹簧16受压后出现横向变形,本实施例在弹簧16外周设有限位套筒17。热电偶11的具体安装过程为:将两根螺柱14安装在燃烧室上,将带弹簧16的热电偶放入限位套筒17,一起放入热电偶放置孔8中,将压板13套在螺柱14上,压在弹簧16外端,调整合适的弹簧16压紧力,安装第二螺母15固定压板13,此时,热电偶11的环形限位凸起一端位于外孔81上,另一端伸出外孔81,限位套筒17的一端止靠于身部3外壁,另一端与压板13端面之间存在距离,实现热电偶11的压紧安装。

[0073]

上述评估装置对喷注器1燃烧状态的评估方法,包括以下步骤:

[0074]

1)将待评估喷注器1与评估装置的前法兰2对接,热电偶11安装到位,进行设定时间段的点火试验,测得所有热电偶11在各采样时间点的瞬态壁温;

[0075]

其中,设定时间段不宜过短或过长,过短有可能燃烧状态尚未稳定,过长则燃烧室31无法承受,因此,本实施例设定时间段(试验时间)为2s~5s;

[0076]

2)对通过热电偶11测得的瞬态壁温进行热流反演计算,获得燃烧状态稳定后的燃烧室热流分布特征曲线;

[0077]

3)根据燃烧室热流分布特征曲线,确定热流分布特征曲线的平稳段起点,该平稳段起点为火焰结束位置,根据火焰结束位置获得火焰长度,进而评估喷注器1燃烧状态;其中,燃烧状态稳定时,燃烧室31热流沿轴向通常呈现先增加然后趋向平稳的分布特征,认为热流平稳段的起点就是火焰结束的位置,该位置越靠近上游,则说明推进剂混合至完全燃烧所需的轴向距离(火焰长度)越短,喷注器1燃烧组织越高效。

[0078]

步骤2)中,瞬态壁温进行热流反演计算方法如下:

[0079]

热流反演流程如图5所示。假设身部3的内壁面热流在圆周方向均匀分布,则用于热流反演的计算域可简化成二维,如图4所示。时间步长取热电偶11的采样时间间隔,从第一个时间步开始进行热流反演;

[0080]

第一个时间步的起始时刻(点火时刻)的温度场是已知的,先假设每个热电偶11对应位置处的热流,然后对计算域应用二维非稳态导热方程进行温度场计算,若计算得到的计算温度与热电偶11实测温度有残差,则修改之前假设的热流,直至计算温度与实测温度的温度残差小于设定阈值,即符合收敛标准,这样就获得了第一个时间步的热流分布。

[0081]

进行下一时间步的热流反演时,以上一时间步结束时刻的温度场作为初始温度场,重复利用上述第一个时间步的热流分布的获取步骤,依次类推即可获得每个时间步的热流分布。

[0082]

根据所有时间步的热流分布,获得燃烧状态稳定后的燃烧室热流分布特征曲线。

[0083]

其中,在每一个时间步,不满足收敛标准时,修改假设的热流分布进行迭代的方法

如下:

[0084]

a)设n个热电偶11,对应于n个位置的热流分布q=(q1,q2,...q

n

),n个热电偶11的实测温度为t

m

=(t

m1

,t

m2

,...t

mn

),在给定热流分布q条件下的计算温度为t

c

(q)=(t

c1

(q),t

c2

(q),...t

cn

(q));

[0085]

温度残差按照下式计算:

[0086]

j=[t

m

‑

t

c

(q)][t

m

‑

t

c

(q)]

t

;

[0087]

设定阈值按照下式计算:ε=n*(δt)2*δt,其中,δt为热电偶的测温精度,δt为热电偶采样时间间隔。

[0088]

b)计算温度对热流的响应矩阵s:

[0089][0090]

表示第i个位置处的计算温度随第j个位置处的热流的变化率。

[0091]

c)根据下式计算修改后的热流分布q

k 1

;

[0092]

修改前的热流分布q

k

和修改后的热流分布q

k 1

满足以下方程:

[0093]

s

·

[q

k 1

]

t

=[t

m

‑

t

c

(q

k

)]

t

s

·

[q

k

]

t

。

[0094]

以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何变形都属于本发明所要保护的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。