一种高强度预焙阳极的制备方法

1.技术领域

2.本发明涉及铝电解用预焙阳极,尤其涉及一种高强度预焙阳极的制备方法。

背景技术:

3.预焙阳极是铝电解的心脏,它承担着电解槽导入直流电和参与电化学反应的任务,在电解槽中承受电、热等的冲击,在运行中不断地消耗,需定期更换新阳极。预焙阳极性能的优劣,直接影响电解槽电解消耗的高低、电解工艺状况的稳定性,以及铝电解的生产成本。这就要求预焙阳极的性能指标都达到一级品或者更高标准,高强度、高密度、高抗氧化性的预焙阳极备受铝电解厂家的青睐。

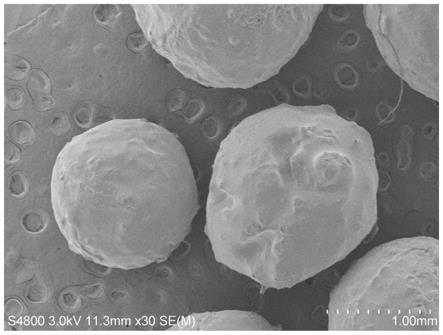

4.目前的困境和问题,预焙阳极是由煅后石油焦和粘结剂组成,煅后石油焦颗粒本身具有较多的孔隙,开口气孔如果得不到最佳填充,将会导致预焙阳极的体积密、机械强度、导电性能降低。而开口气孔率只有通过有效填充和粘结剂沥青的强力渗透来减少,闭口气孔则很难通过传统方法来解决;铝电解用阳极由最初的阳极糊发展到现阶段的预焙阳极,采用的粘结剂由软化点75℃—90℃的中温沥青到软化点90℃—110℃的改质沥青,结焦值范围由50%—54%升高到54%—59%。目前预焙阳极的性能指标范围,体积密度1.560—1.610g/cm3,电阻率51uωm—56uωm,耐压强度35mpa—43mpa,渗透性1.5npm—5npm,空气反应性残留率80%—96%,co2反应性残留率85%—95%,电解槽中的使用天数最多31天。

5.如何解决以上问题,使预焙阳极的性能再上一个台阶,是亟待解决的问题。

技术实现要素:

6.为解决上述问题之一,根据以上现有技术中的不足,本发明要解决的技术问题是:提供一种高强度预焙阳极的制备方法。

7.本发明为解决上述提出的问题所采用的技术方案是:一种高强度预焙阳极的制备方法,其特征在于,包括以下步骤:步骤s1,煅烧:将石油焦经过高温煅烧后,得到的煅后焦进行破碎、筛分分级,得到各粒度煅后焦骨料和粉料;步骤s2,配料、混捏:将步骤s1所得煅后焦骨料和粉料按照设计的比例混合在一起,预热后加入混捏锅内混捏,干料混捏均匀后,然后加入粘结剂煤沥青继续加热、混捏均匀,得到阳极糊料;步骤s3,成型:步骤s2所得阳极糊料置入到振动成型机进行振动成型,制成抗氧化预焙阳极生坯;步骤s4,焙烧:对步骤s3抗氧化预焙阳极生坯冷却降温后,置于焙烧炉内按照设计升温曲线进行焙烧;步骤s5,出炉:焙烧完成后,冷却出炉,得到抗氧化铝电解用预焙阳极成品。

8.进一步的,所述步骤s2,加入粘结剂煤沥青为软化点110℃—150℃的沥青,沥青比例占糊料的13%—18%,沥青粘结剂的指标:甲苯不溶物28%—40%,喹啉不溶物9%—20%,结焦值59%—70%.进一步的,所述步骤s2中,所述的煅后焦骨料为三种不同粒径煅后焦骨料的混合物,其中粗料粒径为6

‑

3mm;中料粒径为3

‑

1mm;细料粒径为1

‑

0mm,但不为0;其中,粗料:中料:细料的加入量依次为:煅后焦骨料和粉料总质量的26

‑

30wt%,煅后焦骨料和粉料总质量的20

‑

25wt%,煅后焦骨料和粉料总质量的10

‑

13wt%;所述的粉料的加入量为煅后焦骨料和粉料总质量的35

‑

40wt%,所述的粉料为炭素球磨粉和/或炭素生产中煅烧及中碎工序的收尘粉,所述炭素球磨粉和收尘粉粒径在200目(0.075mm)以下。

9.进一步的,工艺参数:干料温度110℃—120℃,糊料温度160℃—180℃,沥青温度170℃—200℃,成型温度140℃—160℃,焙烧最高温度1100℃—1250℃。

10.进一步的,加入高软化点沥青的阳极指标:体积密度1.590g/cm3—1.630g/cm3,电阻率48uωm—53uωm,耐压强度39mpa—50mpa,渗透性0.6npm—3npm;阳极指标有明显的提升。

11.通过选用高密度煅后焦骨料,混合均匀,提高物料的填充效果,再加入高软化点的沥青,混捏过程中粘结剂沥青渗透到炭质物料微孔中,既扩大了沥青与炭质物料的接触面,又使碳化生成的粘结焦与炭质物料“镶嵌”在一起,形成一个互相“齿合”的结合界面,这有利于碳材料强度的提高,抗氧化性的增强。本发明的优势:较高软化点的沥青具有较高的结焦值,粘结焦孔壁结实,结构呈纤维状,具有较好的易石墨化性能,改善了预焙阳极的机械强度、导电性能和抗氧化性能,使预焙阳极的综合性能上升到一个新的高度。

附图说明

12.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

13.图1为本发明流程图;

具体实施方式

14.以下结合实施例对本发明作进一步描述。

15.实例1制备过程:煅后焦骨料为三种不同粒径煅后焦骨料的混合物,其中粗料粒径为6

‑

3mm;中料粒径为3

‑

1mm;细料粒径为1

‑

0mm,但不为0;其中,粗料:中料:细料的加入量依次为:煅后焦骨料和粉料总质量的28wt%,煅后焦骨料和粉料总质量的22wt%,煅后焦骨料和粉料总质量的10wt%;所述的粉料的加入量为煅后焦骨料和粉料总质量的40wt%,所述的粉料为炭素球磨粉和/或炭素生产中煅烧及中碎工序的收尘粉,所述炭素球磨粉和收尘粉粒径在200目(0.075mm)以下。

16.煅后焦各粒级料按一定比例混配好,放置于烘箱加热到120℃,将高软化点沥青按6%的比例加入改质沥青中混合均匀,沥青温度加热到200℃,糊料混捏20分钟,糊料塑性较

好,挤压成型后,焙烧后阳极表面光滑。糊料温度170℃,成型温度155℃,焙烧最高温度1200℃。

17.预焙阳极质量指标:体积密度1.607g/cm3,真密度2.078g/cm3,电阻率53.4uωm,耐压强度40.7mpa,渗透性2.43npm。实例2制备过程:煅后焦骨料为三种不同粒径煅后焦骨料的混合物,其中粗料粒径为6

‑

3mm;中料粒径为3

‑

1mm;细料粒径为1

‑

0mm,但不为0;其中,粗料:中料:细料的加入量依次为:煅后焦骨料和粉料总质量的28wt%,煅后焦骨料和粉料总质量的22wt%,煅后焦骨料和粉料总质量的10wt%;所述的粉料的加入量为煅后焦骨料和粉料总质量的40wt%,所述的粉料为炭素球磨粉和/或炭素生产中煅烧及中碎工序的收尘粉,所述炭素球磨粉和收尘粉粒径在200目(0.075mm)以下。

18.煅后焦各粒级料按一定比例混配好,放置于烘箱加热到120℃,将高软化点沥青按10%的比例加入改质沥青中混合均匀,沥青温度加热到200℃,糊料混捏20分钟,糊料塑性较好,挤压成型后,焙烧后阳极表面光滑。糊料温度170℃,成型温度155℃,焙烧最高温度1200℃。

19.预焙阳极质量指标:体积密度1.628g/cm3,真密度2.083g/cm3,电阻率50.7uωm,耐压强度46.5mpa,渗透性1.85npm。

20.实例3制备过程:煅后焦骨料为三种不同粒径煅后焦骨料的混合物,其中粗料粒径为6

‑

3mm;中料粒径为3

‑

1mm;细料粒径为1

‑

0mm,但不为0;其中,粗料:中料:细料的加入量依次为:煅后焦骨料和粉料总质量的28wt%,煅后焦骨料和粉料总质量的22wt%,煅后焦骨料和粉料总质量的10wt%;所述的粉料的加入量为煅后焦骨料和粉料总质量的40wt%,所述的粉料为炭素球磨粉和/或炭素生产中煅烧及中碎工序的收尘粉,所述炭素球磨粉和收尘粉粒径在200目(0.075mm)以下。

21.煅后焦各粒级料按一定比例混配好,放置于烘箱加热到120℃,将高软化点沥青按13%的比例加入改质沥青中混合均匀,沥青温度加热到200℃,糊料混捏20分钟,糊料塑性较好,挤压成型后,焙烧后阳极表面光滑。糊料温度170℃,成型温度155℃,焙烧最高温度1200℃。

22.预焙阳极质量指标:体积密度1.620g/cm3,真密度2.075g/cm3,电阻率52.8uωm,耐压强度43.1mpa,渗透性2.08npm。

23.实例4制备过程:煅后焦骨料为三种不同粒径煅后焦骨料的混合物,其中粗料粒径为6

‑

3mm;中料粒径为3

‑

1mm;细料粒径为1

‑

0mm,但不为0;其中,粗料:中料:细料的加入量依次为:煅后焦骨

料和粉料总质量的28wt%,煅后焦骨料和粉料总质量的22wt%,煅后焦骨料和粉料总质量的10wt%;所述的粉料的加入量为煅后焦骨料和粉料总质量的40wt%,所述的粉料为炭素球磨粉和/或炭素生产中煅烧及中碎工序的收尘粉,所述炭素球磨粉和收尘粉粒径在200目(0.075mm)以下。

24.煅后焦各粒级料按一定比例混配好,放置于烘箱加热到120℃,将高软化点沥青按16%的比例加入改质沥青中混合均匀,沥青温度加热到200℃,糊料混捏20分钟,糊料塑性较好,挤压成型后,焙烧后阳极表面光滑。糊料温度170℃,成型温度155℃,焙烧最高温度1200℃。

25.预焙阳极质量指标:体积密度1.611g/cm3,真密度2.072g/cm3,电阻率53.2uωm,耐压强度41.6mpa,渗透性2.37npm。

26.实例5制备过程:煅后焦骨料为三种不同粒径煅后焦骨料的混合物,其中粗料粒径为6

‑

3mm;中料粒径为3

‑

1mm;细料粒径为1

‑

0mm,但不为0;其中,粗料:中料:细料的加入量依次为:煅后焦骨料和粉料总质量的28wt%,煅后焦骨料和粉料总质量的22wt%,煅后焦骨料和粉料总质量的10wt%;所述的粉料的加入量为煅后焦骨料和粉料总质量的40wt%,所述的粉料为炭素球磨粉和/或炭素生产中煅烧及中碎工序的收尘粉,所述炭素球磨粉和收尘粉粒径在200目(0.075mm)以下。

27.煅后焦各粒级料按一定比例混配好,放置于烘箱加热到120℃,将高软化点沥青按20%的比例加入改质沥青中混合均匀,沥青温度加热到200℃,糊料混捏20分钟,糊料塑性较好,挤压成型后,焙烧后阳极表面光滑。糊料温度170℃,成型温度155℃,焙烧最高温度1200℃。

28.预焙阳极质量指标:体积密度1.583g/cm3,真密度2.073g/cm3,电阻率54.1uωm,耐压强度39.2mpa,渗透性2.54npm。

29.预焙阳极质量指标对照表(备注:高软化点沥青占总沥青的比例,k为未添加高软化点沥青的传统阳极,a1—

a5为实例1

‑

5添加高软化点沥青的预焙阳极)结论:阳极指性能改善程度,常规预焙阳极的指标:体积密度1.560g/cm3—1.610g/cm3,电阻率51uωm—56uωm,耐压强度35mpa—43mpa,渗透性1.5npm—5npm。

30.加入高软化点沥青的阳极指标:体积密度1.590g/cm3—1.630g/cm3,电阻率48uωm—53uωm,耐压强度39mpa—50mpa,渗透性0.6npm—3npm;阳极指标有明显的提升。

31.综上,本发明采用高软化点沥青,β树脂含量较高,焙烧结焦值高,粘结焦孔壁结实,结构呈纤维状,具有较好的易石墨化性能,有利于提高碳材料的强度和降低材料电阻率。高软化点沥青的制取方式,使用中温沥青通过连续式氧化装置,在一定的温度、时间、吹气量等工艺条件下,控制有效的氧化时间和气体流量,来达到预期的软化点。

32.预焙阳极配方采用高密度煅后焦骨料,将不同比例的高软化点沥青加入改质沥青中混合均匀,提高预焙阳极的体积密度和强度,从而达到提高预焙阳极综合性能的目的。

33.以上显示和描述了本发明的基本原理、主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。