1.本发明涉及一种板状玻璃的制造方法。

背景技术:

2.作为制造板状玻璃的传统方法,存在一种辊压法(轧制法),其中,熔融玻璃材料在两个辊之间拉伸(参见专利文献1)。在辊压法中,玻璃材料由两个辊拉伸,而后退火。退火之后的玻璃材料被切割成期望尺寸的板状玻璃。该方法的特征在于,例如,易于生产具有30cm以上侧边的大尺寸的板状玻璃。然而,在该方法中,难以在玻璃表面上形成平滑镜面,或者难以在玻璃表面上形成具有高精度的形状(包括凹凸等的形状)。

3.制造板状玻璃的另一种方法是浮法,其中,熔融玻璃材料浇注到锡槽即填充有熔融锡的熔池上(参见专利文献2)。在该制造方法中,玻璃材料经过锡槽,然后退火。退火后的玻璃材料被切割成期望尺寸的板状玻璃。该方法的特征在于,例如,易于生产具有30cm以上的侧边的大尺寸的板状玻璃。此外,玻璃材料在漂浮在锡上的同时经过锡槽。因此,通过锡槽之后的玻璃的表面具有高的平滑度并且易于成为镜面。然而,由于锡槽的使用,不可能在玻璃表面上形成高精度的形状。

4.此外,作为用于形成透镜等的方法之一,存在称为再热成型法或再热压制法的方法(参见专利文献3和4)。在该方法中,首先制备具有与最终产品相同尺寸的玻璃部件,称为坯料或预制件。此后,将玻璃部件加热到低于软化点的温度,并用具有预定形状的模具压制。然后,将玻璃在保持在模具中的同时冷却到应变点。在该方法中,能够提高玻璃表面的平滑度,并且能够在玻璃表面上形成具有高精度的形状。然而,上述方法是适合于制造诸如光学部件(诸如透镜)的小玻璃制品的方法。利用该方法,不能制造例如具有30cm以上的侧边的大尺寸板状玻璃。

5.在再热成型时,需要在低于软化点的温度下执行成型,以产生具有高精度的形状。在这种情况下,加热的玻璃在大约10至100atm下被压制。然而,即使在这种压力下,玻璃的变形量(程度)也受到限制。因此,需要预先制备已经熔化并凝固成与最终形状接近的形状的玻璃材料,切割所需的量,并且通过诸如砂抛这样的方法进一步调整重量,以将其用作坯料或预制件。即,难以通过预先熔化并固化的方法来制备大的坯料或预制件。

6.当玻璃被冷却到应变点时,玻璃可能粘附到模具。为了防止玻璃粘连,使用热膨胀系数相差大的玻璃和模具。然而,对于具有30cm以上的侧边的大的板状玻璃,这样的热膨胀系数的差异会导致破裂。特别地,当进行压制以形成具有凸部或凹部的形状时,由于热膨胀系数的差异,玻璃容易破裂。

7.应当注意,表述“在玻璃表面上形成具有高精度的形状”意味着在具有均匀厚度的板状玻璃上形成厚部与薄部之间相差1mm以上的形状图案,并且并非意在形成弯曲的玻璃,所述弯曲的玻璃在保持板状玻璃的厚度近似恒定的同时弯曲。

8.引用列表

9.专利文献

10.专利文献1:jps55

‑

109237a

11.专利文献2:jps60

‑

016824a

12.专利文献3:jp2014

‑

196244a

13.专利文献4:jph01

‑

212240a

技术实现要素:

14.根据在专利文献1至4中描述的前述方法,在大尺寸的板状玻璃中,难以形成具有提高的平滑度的清洁表面(以下称为镜面处理)以及实现具有高精度的形状。出于这个原因,如果这些方法应用于利用具有高精度的形状来反射或吸收太阳光的窗玻璃等的制造中,则发生阳光的非预期的反射或吸收。

15.已经考虑到上述情况而做出本发明,并且本发明的目的是提供一种板状玻璃的制造方法,该方法能够在大尺寸的板状玻璃的表面上形成镜面和具有高精度的形状,特别是形成具有凸部或凹部的形状,或凹部和凸部交替地形成的图案。

16.根据本发明的板状玻璃的制造方法是用于制造具有30cm以上的侧边且其表面上形成有预定形状的板状玻璃的方法。该方法包括:将处于所述预定形状未形成在所述表面上的状态下的未成型板状玻璃加热至一温度,所述温度比软化点低,并且在所述温度下,所述未成型板状玻璃能够通过以预定压力以上的压力按压而变形;通过用模具按压加热后的所述板状玻璃而成型在所述表面上形成有所述预定形状的加热的板状玻璃,所述模具具有用于形成所述预定形状的模具结构;以及使成型的所述板状玻璃在被所述模具保持的同时冷却至应变点。此外,在所述制造方法中,用热膨胀系数与所述板状玻璃的热膨胀系数之差为2.0

×

10

‑6/k以下这样的所述模具执行所述按压。优选的是,使用通过浮法制造的板状玻璃作为所述未成型板状玻璃,更优选的是使用在室温范围内具有8.5

×

10

‑6/k至10.0

×

10

‑6/k的热膨胀系数的钠钙玻璃作为板状玻璃。

17.根据本发明,未成型板状玻璃被加热到高于应变点并且低于软化点的温度,并且在该温度下,未成型板状玻璃能够通过在预定压力或更高的压力下按压而变形。已经通过用具有用于形成预定形状的模具结构的模具按压加热的未成型板状玻璃而成型的板状玻璃,在由模具保持的同时冷却到应变点。由于这个原因,与再热成型相同,能够保持板状玻璃的形状,直到它被冷却并且在板状玻璃的表面上执行镜面处理,并且在表面上形成高精度的形状。这里,在制造大尺寸的板状玻璃的情况下,不像制造小尺寸的玻璃材料的情况那样,由于与模具的热膨胀系数的差,在冷却时可能在板状玻璃中发生破裂。然而,由于使用热膨胀系数与应变点下的板状玻璃的热膨胀系数之差为2.0

×

10

‑6/k以下这样的模具进行压制,因此消除了在冷却的第四步骤中的这种问题。因此,能够在大尺寸板状玻璃的表面上执行镜面处理,并在表面上形成高精度的形状。

18.附图简述

19.图1是示出利用根据本发明的实施例的板状玻璃的制造方法制造的板状玻璃的实例的立体图。

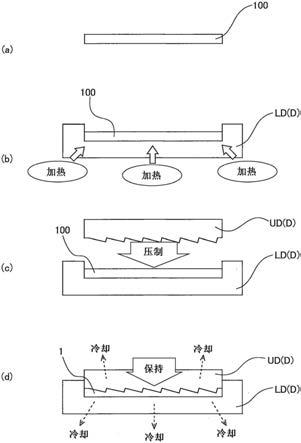

20.图2是示出根据本实施例的板状玻璃的制造方法的流程图,其中(a)示出第一步骤,(b)示出第二步骤,(c)示出第三步骤,并且(d)示出第四步骤。

具体实施方式

21.在下文中,将描述根据本发明的若干实施例。应注意,本发明不限于下文描述的实施例,且可在不脱离本发明的范围内适当地修改。在下面描述的实施例中,关于一些构造的图示或说明不省略。然而,省略的技术细节可以应用公知的或众所周知的技术,只要在下面描述的内容和所应用的技术之间不存在冲突即可。

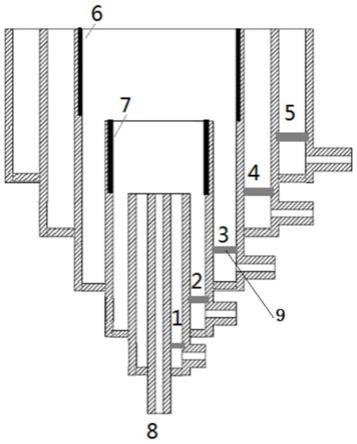

22.图1是示出用根据本发明的实施例的制造方法制造的板状玻璃1的实例的立体图。

23.板状玻璃1是具有至少30cm的侧边的大的板状玻璃,优选地具有60cm以上的侧边,更优选地具有1m以上的侧边。在板状玻璃1中,例如,在一侧的表面1a上形成预定形状10,并且另一侧的表面1b是平坦的。也就是说,板状玻璃1是额外形成有预定形状10的板状玻璃。

24.如图1所示,预定形状10包括从板状玻璃1的表面1a突出的三棱镜11。每个三棱镜11具有第一表面11a和第二表面11b。例如,第一表面11a和第二表面11b相对于板状玻璃1的法线方向倾斜并且彼此垂直。在这种情况下,当从板状玻璃1的侧表面观察时,每个三棱镜11都具有直角三角形的横截面,其直角的顶部突出。镀银的反射表面可以形成在第一表面11a和第二表面11b上。三棱镜11连续地排列。

25.一侧上的表面1a(第一表面11a和第二表面11b)和另一侧上的表面1b具有高平滑度并且利用镜面处理进行加工。板状玻璃1用作光学透镜(光学棱镜),其能够利用预定形状10适当地反射和吸收太阳光。板状玻璃1的厚度(最大值)约为例如2至20mm。预定形状10不仅可以形成在一侧的表面1a上而且也可以形成在另一侧的表面1b上。

26.图2是示出根据本实施例的板状玻璃1的制造方法的流程图,其中(a)示出第一步骤,(b)示出第二步骤,(c)示出第三步骤,并且(d)示出第四步骤。

27.首先,如图2(a)所示,准备作为未成型的板状玻璃(未处理的玻璃)的平板玻璃100(第一步骤)。平板玻璃100具有与板状玻璃1相同的尺寸。然而,预定形状10尚未形成在平板玻璃100上。在第一步骤中,除非在其表面上形成了预定形状10,否则不仅可以制备平坦平板玻璃100,而且还可以制备具有一些凹凸的非平板玻璃。也就是说,在第一步骤中,优选的是制备具有尽可能与玻璃材料的要成为的最终形状接近的形状的未成型的板状玻璃。在第一步骤中,作为所述未处理的玻璃,可以选择不需要尽可能高的加热温度并且在下面提到的第二步骤中不具有相对大的热膨胀系数的玻璃。然而,可以选择例如所谓的由钠钙玻璃制成的蓝色板或白色板这样的玻璃,其需要相对高的加热温度且具有相对大的热膨胀系数。

28.接下来,如图2(b)所示,平板玻璃100在其安装在下模(模具)ld上的状态下被加热(第二步骤)。在第二步骤中,将平板玻璃100加热到高于平板玻璃100的材料的应变点(例如,500℃)且低于平板玻璃100的材料的软化点(例如,720℃)的温度(例如,约690℃),在该温度下能够通过在预定压力(例如,取决于温度,约2.5mpa)或更高压力下按压而改变形状。加热平板玻璃100,使得温度基本上均匀地升高。

29.此后,如图2(c)所示,在平板玻璃100已被加热的状态下,上模(模具)ud在预定压力或更高压力下按压平板玻璃100,以执行压制(第三步骤)。上模ud具有对应于预定形状10(参见图1)的模具结构。通过对平板玻璃100进行压制成型,制造了具有预定形状10的板状玻璃1。

30.上模ud具有高平滑度的表面,从而预定形状10的第一表面11a和第二表面11b的平

滑度高。这一点对于下模ld是相同的。

31.接下来,如图2(d)所示,板状玻璃1在由上模ud和下模ld保持的同时被冷却至应变点(例如,500℃)(第四步骤)。这里的冷却通过自然冷却进行退火。

32.当板状玻璃1退火到应变点时,将板状玻璃1从模具(模具)d移出并且在模具d外部冷却。

33.在上述制造方法中,上模ud和下模ld保持板状玻璃1直到板状玻璃1冷却。因此,能够容易地形成准确的形状并且执行镜面处理。因此,能够对板状玻璃1进行镜面处理,并形成高精度的形状。

34.当制造相对大的板状玻璃1时,板状玻璃1可能在从加热步骤中的加热温度冷却到应变点时破碎。例如,假设制造1m

×

2m的大的板状玻璃1。在这种情况下,如果在长度为2m的模具d与板状玻璃1的膨胀系数之间存在2.0

×

10

‑6/k的差,则冷却约200℃(即,从约690℃冷却到500℃)会引起0.8mm长度的差。当发生超过该值的长度差时,板状玻璃1将破裂。特别地,当要成型的形状具有多个凹部或凸部并且板状玻璃1的热膨胀系数大于模具d的热膨胀系数时,板状玻璃可能碎裂,这是因为模具d与板状玻璃1彼此夹持并且在板状玻璃1中产生拉伸应力。

35.因此,在根据本实施例的第三步骤中,利用具有预定热膨胀系数的模具d执行压制。模具d的预定热膨胀系数是如下的热膨胀系数:其中,在成型温度与板状玻璃的应变点之间的温度范围内,模具d的热膨胀系数与板状玻璃1的应变点处的该板状玻璃1的热膨胀系数的差是2.0

×

10

‑6/k以下。因此,能够防止板状玻璃1破裂。在成型温度与板状玻璃的应变点之间的温度范围内,模具d的预定热膨胀系数优选地比板状玻璃1的应变点处的该板状玻璃1的热膨胀系数大了0到2.0

×

10

‑6/k的范围。在这种情况下,在退火的同时的模具d的收缩量略大于板状玻璃1的收缩量。因此,对板状玻璃1施加适当范围的压缩力。换句话说,可以防止(避免)导致破裂的张力施加到抗张力弱的玻璃。

36.通常,玻璃在其应变点与其软化点之间的温度被称为转变点。热膨胀系数在转变点下上急剧变化。热膨胀系数在从室温到比转变点低的应变点的温度范围内几乎恒定。然而,转变点由于热处理等而容易波动,并且难以指定转变点。由于这个原因,不能举例说明转变点的具体温度,但是根据本实施例的成型时的温度接近软化点。因此,在成型之后的退火期间,玻璃的温度经过该转变点。由于玻璃在高于转变点的温度下具有流动性,因此不太可能发生在退火期间由于热膨胀差异所引起的破裂。另一方面,由于破裂倾向于在低于转变点的温度下发生,所以将应变点处的玻璃的热膨胀系数与模具的热膨胀系数进行比较。

37.在本实施例中,浮法玻璃被假定为平板玻璃100。浮法玻璃相对便宜,并利用镜面处理进行加工。作为浮法玻璃,有所谓的由钠钙玻璃制成的蓝色板(蓝色板状玻璃)和所谓的以低铁含量制成的白色板(白色板状玻璃)。蓝色板和白色板的热膨胀系数从室温至应变点为8.5

×

10

‑6/k至10.0

×

10

‑6/k,更典型地为9.0

×

10

‑6/k至9.5

×

10

‑6/k。应变点为约450℃至520℃,软化点为约690℃至730℃。

38.另一方面,能够通过铸造而成型的模具的一般金属材料在约500℃下的热膨胀系数大于浮法玻璃的热膨胀系数。例如,作为一般模具材料的马氏体不锈钢的热膨胀系数在约500℃下为13x10

‑6/k以上。相反,当模具材料是高熔点材料、具有低混溶性(兼容性)的材料的组合材料等时,在约500℃下的热膨胀系数小于浮法玻璃的热膨胀系数。例如,硬质合

金的热膨胀系数为7

×

10

‑6/k以下,且碳化硅的热膨胀系数为3.9

×

10

‑6/k。已知能够铸造铁镍基合金,如铁镍结合的因瓦(invar)合金及铁、镍和钴结合的超级因瓦(super invar)合金,但是由于原子间距离的扩大与原子半径的收缩的抵消而能够特别地抑制热膨胀系数。然而,由于热膨胀系数小于待形成的玻璃的热膨胀系数,所以不能在500℃至700℃的温度范围内使用因瓦合金等。

39.诸如氧化铝和氧化锆这样的金属氧化物系的陶瓷类似地具有与作为金属氧化物的玻璃的热膨胀系数接近的热膨胀系数。然而,陶瓷的加工是困难的。此外,由于陶瓷在其表面上具有羟基,因此容易在金属氧化物之间结合,但具有较差的脱模性。因此,根据本实施例,使用特殊的模具材料用于模具d。由金属陶瓷或其它陶瓷材料制成的模具也被称为模具。

40.根据本实施例的模具d的材料包括以下材料。然而,材料不限于这些材料:

41.·

通过增加粘合剂获得的具有大的热膨胀系数的硬质合金,或具有大的热膨胀系数的金属陶瓷(专利文献jp2016

‑

125073a和jp2017

‑

206403a);

42.·

某些陶瓷,诸如金属氧化物、氮化物、硼化物、硅化物等;

43.·

热膨胀系数通过将氟金云母晶体分散到玻璃基体中而受到调整的材料;

44.·

单体的热膨胀系数与钠钙玻璃接近的铂族或铂族合金,以及铬或含铬合金;

45.·

其中热膨胀系数大的铁与热膨胀系数小的金属等组合的含钼合金或含钨合金。(作为这些材料的具体实例:由富士模具株式会社(fuji die co.,ltd.)制造的wc

‑

40%co硬质合金;由富士模具株式会社制造的碳化铬基合金;富士模具株式会社制造的kf合金;incoloy 909;由日立金属(hitachi metals)制造的hra 929;硅化铬;由krosaki harima公司制造的浸解石(macellite)等。

46.此外,在根据本实施例的第三步骤中,优选地,使用在模具d与板状玻璃1的接触表面上具有高脱模性的模具d,或者经过了用于增强脱模性的表面处理的模具d1,来进行按压。

47.在传统的再热成型(再热压制法)中,已知随着按压的压力增大并且随着模具与玻璃材料之间的接触时间增加,脱模性恶化。因此,在传统的再热成型中,当制造小玻璃部件时,在模具与玻璃材料之间确保足够的热膨胀系数上的差异,以防止模具与玻璃材料的粘附。另一方面,在根据本实施例的大的板状玻璃1的制造方法中,热膨胀系数的差异是小的。因此,担心板状玻璃1容易粘着至模具d。特别地,在制造大的板状玻璃1的情况下,与制造小板状玻璃的情况相比,加热和冷却更缓慢地进行,从而担心进一步促进了粘附。

48.因此,在本实施例中,熔融玻璃与模具d的表面之间的接触角优选为70度以上,更优选地为90度以上。当模具d的基材经受表面处理时,表面处理的热膨胀系数优选与板装玻璃1和模具d的基材的热膨胀系数相差2.0

×

10

‑6/k以下。这样,通过使用具有高脱模性或受到了用于提高脱模性的表面处理的模具d来进行压制,就解决了粘连问题,并且能够很容易地将板状玻璃1从模具d中取出。

49.上述表面处理的具体实例如下。特别地,经过这些处理的表面对熔融玻璃的润湿性差,粘连的可能性很小。然而,上述表面处理不限于以下处理。

50.·

铂族系的镀层或金合金镀层(参见jp2001

‑

278631a)

51.·

诸如硬金镀层或铬镀层的镀敷处理

52.·

铬基合金的沉积处理

53.·

形成超硬薄膜,例如金属氮化物、硼化物、碳化物和硅化物

54.已知铂族金属对于熔融玻璃的润湿性较差。例如,单独的铂和铑具有(导致)超过70度的接触角。可以将少量金添加到这些铂族金属中。可以通过添加金进一步增大接触角。已知金单独具有约160度的接触角。因此,可以使用包含金作为主要成分并且具有提高的硬度等的金合金镀层。优选的是这些金属的粒度尽可能小。通过减小粒度,能够增大镀层的硬度并且能够减小摩擦系数。非晶镀层可以进一步提高硬度,降低摩擦系数。

55.当模具d的材料是铬或铬基合金时,镀铬的镀敷处理或铬基合金的气相沉积处理是优选的。

56.氮化物的实例是cralsin。cralsin具有约80度的接触角。氮化物的其它实例是氮化铬和硅化铬。它们具有约120度以上的接触角(参见jp2007

‑

84411a)。或者,可以是含有氟金云母晶体的玻璃陶瓷或通过将铬化合物与氟金云母晶体混合而获得的模制品。已知它们具有低的玻璃润湿性(参见jph06

‑

64937a)。金属铬、铬合金、铂、铂合金、硅化铬以及含有氟金云母晶体的玻璃陶瓷,以及通过在上述玻璃陶瓷中混合铬化合物而形成的玻璃陶瓷都是特别优选的,这是因为它们的热膨胀系数接近玻璃的热膨胀系数。这些可以用作模具基材,或者可以用作通过对由热膨胀系数合适但脱模性差的模具基材所制成的模具进行覆盖或进行表面处理而形成在模具表面上的薄膜。

57.在本实施例中,不具有预定形状的平板玻璃100被加热到低于软化点的温度,并且在该温度下,平板玻璃100可以通过在预定压力或更高的压力下被按压而变形。被加热的平板玻璃100由具有用于形成预定形状10的模具结构的模具d压制成型。进而,加热且成型的板状玻璃1在由模具d保持的同时被冷却至应变点。与再加热成型相同,板状玻璃1的形状保持到冷却为止。因此,能够对平板玻璃1的表面进行镜面处理,并且在表面形成高精度的形状。此外,使用与应变点处的板状玻璃1的热膨胀系数之差为2.0

×

10

‑6/k以下的模具d进行压制。因此,也消除了在大尺寸的板状玻璃的冷却期间(即,本实施例中的第四步骤)可能发生的关于破裂的问题。因此,可以对大尺寸的板状玻璃的表面进行镜面处理,并在表面形成高精度的形状。

58.针对模具d与板状玻璃1的接触面,用经受了用于提高脱模性的表面处理的模具d进行压制。因此,能够抑制因板状玻璃1与模具d的热膨胀系数的差异小而导致的脱模性劣化,从而能够容易地移出板状玻璃1。

59.用模具d执行压制,使模具d与熔融的板状玻璃1(熔融状态的板状玻璃1)的接触面(如果进行了表面处理,则为处理面)上的接触角为70度以上。因此,能够抑制板状玻璃1粘附到模具d,从而容易地取出板状玻璃1。

60.虽然已经基于上述实施例描述了本发明,但是本发明不限于上述实施例,并且可以在不脱离本发明的范围的情况下进行修改,或者可以在可能的程度上与已知或众所周知的技术组合。

61.例如,在上述实施例中,模具d由具有高脱模性的基材制成或经受表面处理以增强脱模性,但其不限于此,且可采用其它手段,例如通过吹入空气或惰性气体使板状玻璃1易于从模具d中取出而无需进行表面处理。

62.此外,虽然在上述实施例中,板状玻璃1的预定形状10为三棱镜11,但其不限于此,

且可使用其它形状。

63.日本专利申请no.2019

‑

101030(提交于2019年5月30日)的全部内容通过引用并入本文。

64.虽然上面已经描述了本发明的一些实施例,但是这些实施例被呈现作为实例并且不旨在限制本发明的范围。这些新的实施例可以以各种其他形式来实现,并且可以在不脱离本发明的精神和范围的情况下做出各种省略、替换和修改。这些实施例及其变型被包括在本发明的范围和主旨内,并且被包括在所要求保护的发明及其等同物的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。